Tф10 ахроматические линзы производитель

Когда видишь запрос 'Tф10 ахроматические линзы производитель', первое, что приходит в голову — люди ищут не просто поставщика, а того, кто реально понимает, почему для лазерного резака с длиной волны 1064 нм нельзя брать линзы с просветлением под 532 нм. У нас в ООО Чанчунь Ютай Оптика каждый месяц приходят заявки, где клиенты путают Tф10 с обычными монохроматическими линзами, а потом удивляются, почему система теряет резкость на краях поля.

Что на самом деле скрывается за маркировкой Tф10

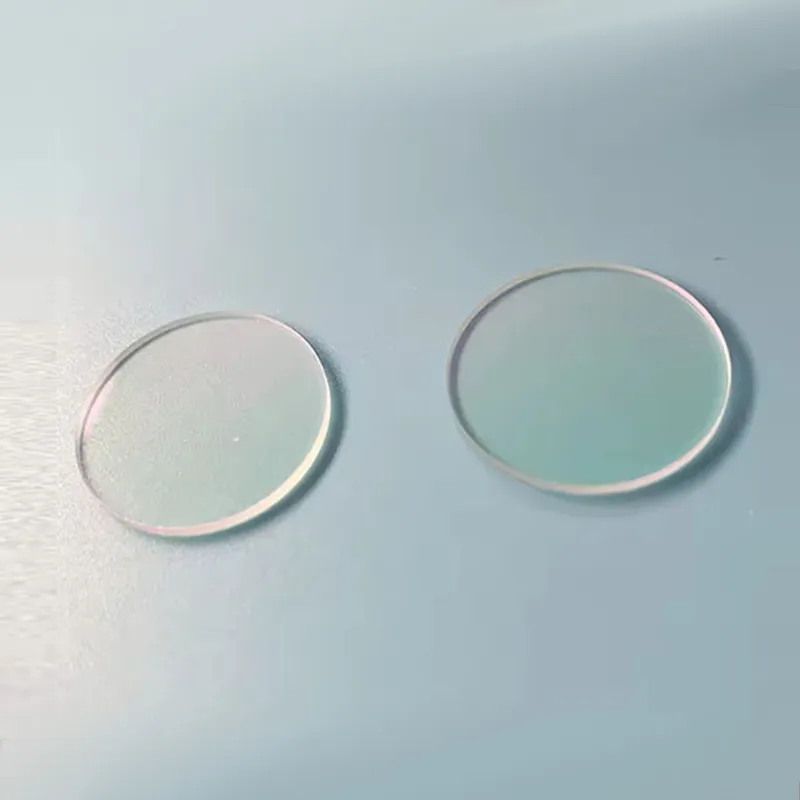

Цифры 10 в маркировке — это не диаметр, как многие думают. Речь о световом диаметре 10 мм при толщине по центру 2.8 мм. Если сделать тоньше — появится астигматизм в наклонных пучках, толще — увеличатся потери на поглощение. Мы в Yutai Optics специально держим запас линз с толщиной 3.1 мм для систем с высокоэнергетическими лазерами, где тепловая деформация критична.

Помню, как технолог с 20-летним стажем Сергей показывал мне партию, где отклонение по толщине было всего 0.05 мм, но этого хватило, чтобы у заказчика из Омска слетела калибровка оптического стабилизатора. Пришлось переделывать всю партию с ручной юстировкой.

Кстати, про просветление — для Tф10 ахроматических линз мы используем многослойное покрытие с коэффициентом отражения <0.2% в диапазоне 400-700 нм. Но если клиент работает с УФ-диапазоном, приходится менять технологию напыления, и тут уже стоимость вырастает на 30%.

Подводные камни контроля качества

На сайте yt-optics.ru мы пишем про контроль волнового фронта, но редко кто понимает, что это значит на практике. В прошлом месяце пришлось забраковать партию из-за неравномерности просветления — визуально линзы были идеальны, но интерферометр показывал локальные отклонения λ/8 вместо заявленных λ/10.

Особенно сложно с ахроматическими линзами большого диаметра — при склейке компонентов появляются внутренние напряжения, которые проявляются только после 200 часов непрерывной работы. Как-то раз для медицинского томографа пришлось делать три итерации подбора клея, пока не остановились на оптическом цементе NOA61.

Сейчас внедряем систему термоциклирования для готовых линз — выдерживаем 5 циклов от -40°C до +85°C. После этого отсеивается еще 7% продукции, зато ни одной рекламации за последний год.

Особенности работы с российскими заказчиками

У нас в Чанчунь Ютай Оптика сложилась практика — прежде чем предлагать Tф10 ахроматические линзы, всегда спрашиваем про условия эксплуатации. Как оказалось, 60% отказов связано не с качеством оптики, а с неправильным монтажом. Особенно в оборонной отрасли, где вибронагрузки достигают 15 g.

Запомнился случай с НИИ в Зеленограде — они жаловались на расфокусировку через 3 месяца работы. Приехали, посмотрели — оказалось, техник закрутил крепежные кольца с моментом 5 Н·м вместо рекомендуемых 2 Н·м. Деформация оправы была микроскопической, но достаточной для смещения оптической оси.

Сейчас всегда прикладываем к поставкам калькулятор для юстировки — простенькую Excel-таблицу с поправками на температурное расширение. Мелочь, а снижает количество обращений по гарантии вдвое.

Технологические тонкости, о которых не пишут в каталогах

Многие производители не указывают, что Tф10 ахроматические линзы требуют особого подхода к чистоте поверхности. Наш технолог Вадим разработал методику ультразвуковой очистки в гексане с последующей сушкой в ламинарном потоке — после этого количество дефектов по стандарту MIL-PRF-13830 снизилось с 5 до 2 на линзу.

Еще важный момент — ребра склейки. Для линз диаметром менее 15 мм мы используют скругление радиусом 0.1 мм, иначе при термоциклировании появляются микротрещины. Об этом почему-то никогда не спрашивают, пока не столкнутся с проблемой.

Недавно экспериментировали с антистатическим покрытием — для сухих помещений это необходимость. Но выяснилось, что стандартное покрытие на основе оксида индия-олова снижает светопропускание на 0.3%. Пришлось разрабатывать компромиссный вариант с добавлением оксида цинка.

Практические кейсы из разных отраслей

Для лазерных систем в биометрической идентификации используем модификацию Tф10 с углом склейки 45° — это позволяет уменьшить габариты сканера. Но тут есть нюанс — приходится жертвовать немного хроматической коррекцией, поэтому для систем с распознаванием радужной оболочки не подходит.

В автоматизации производства часто просят линзы с защитным покрытием от искр — для этого мы наносим тонкий слой сапфира методом CVD. Правда, стоимость увеличивается почти вдвое, зато срок службы на сварочных роботах вырастает с 6 месяцев до 3 лет.

Самый сложный заказ был для оборонного комплекса — требовалось обеспечить работу при -60°C. Пришлось полностью пересматривать технологию склейки, использовать специальный клей с коэффициентом теплового расширения 7.2×10^-6/°C. На разработку ушло 4 месяца, но зато теперь это ноу-хау используем в арктических модификациях.

Экономические аспекты, которые влияют на выбор

Многие заказчики экономят на просветлении, а потом удивляются, почему система потребляет на 15% больше энергии. Мы в Yutai Optics давно ведем статистику — линзы с многослойным просветлением окупаются за 2 года просто за счет снижения энергопотребления.

Интересный момент с логистикой — ахроматические линзы диаметром более 50 мм приходится перевозить в вакуумных контейнерах. Это добавляет 12% к стоимости доставки, но альтернативы нет — обычная упаковка не гарантирует сохранность поверхности от конденсата.

Сейчас рассматриваем возможность локализации финишной обработки в Подмосковье — это позволит сократить сроки поставки с 45 до 20 дней. Правда, есть вопросы по качеству полировки — российские станки пока уступают японским по точности позиционирования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

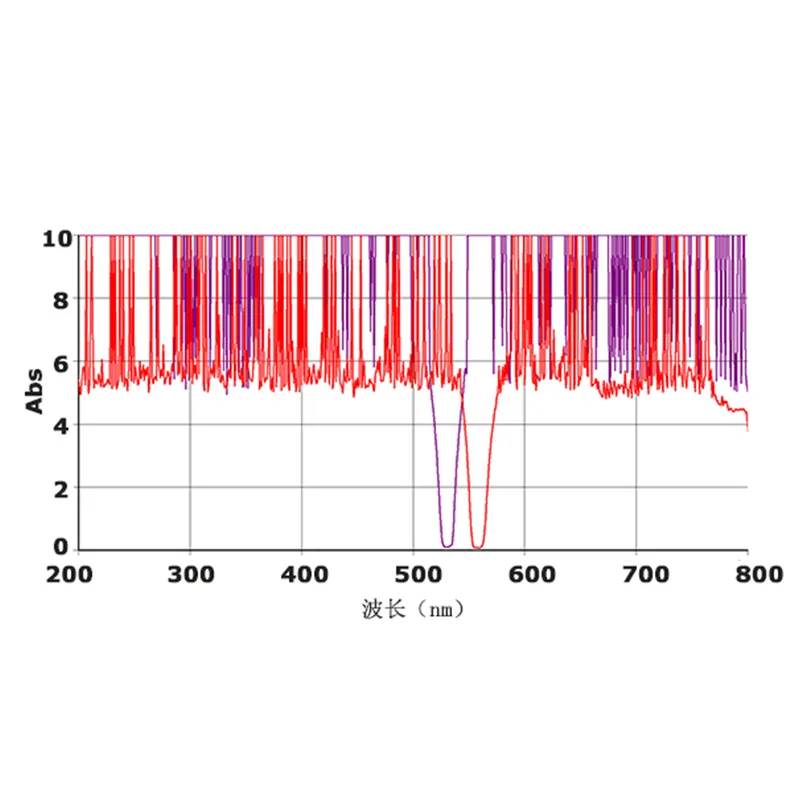

Цветные стеклянные длинноходовые фильтры

Цветные стеклянные длинноходовые фильтры -

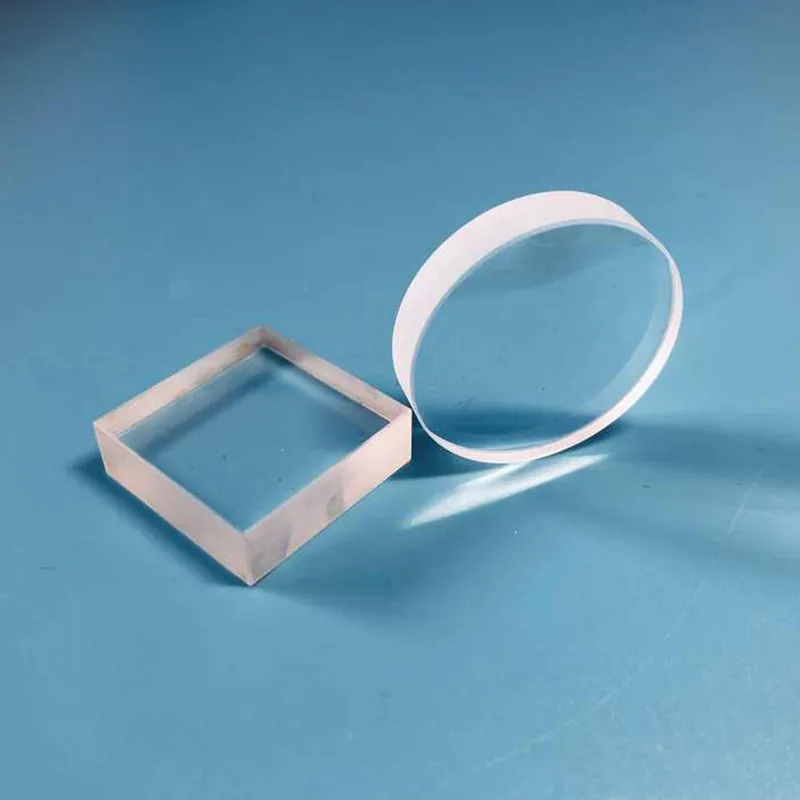

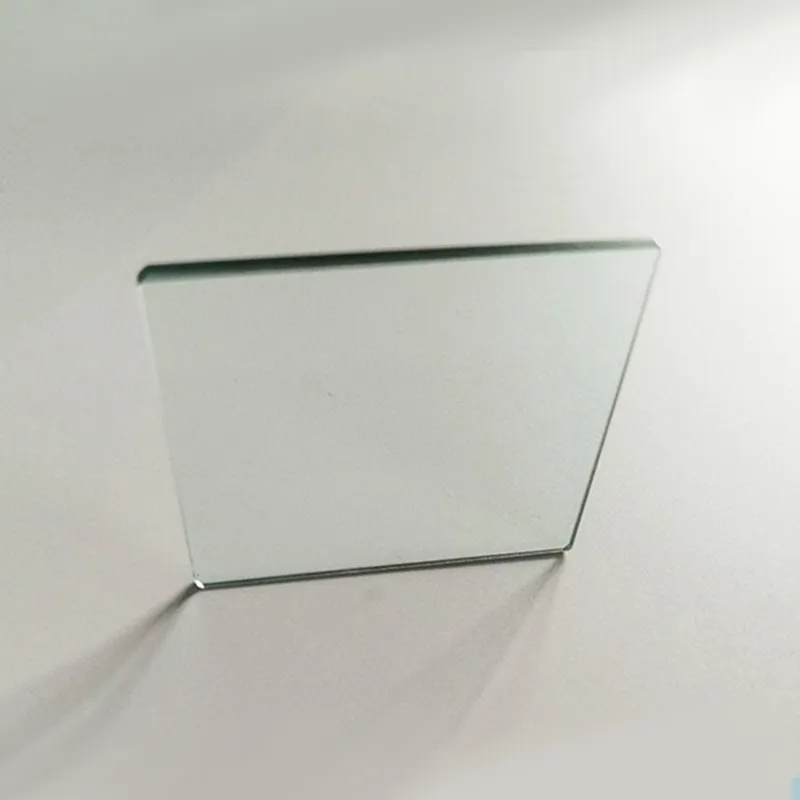

Горилловые стеклянные окна

Горилловые стеклянные окна -

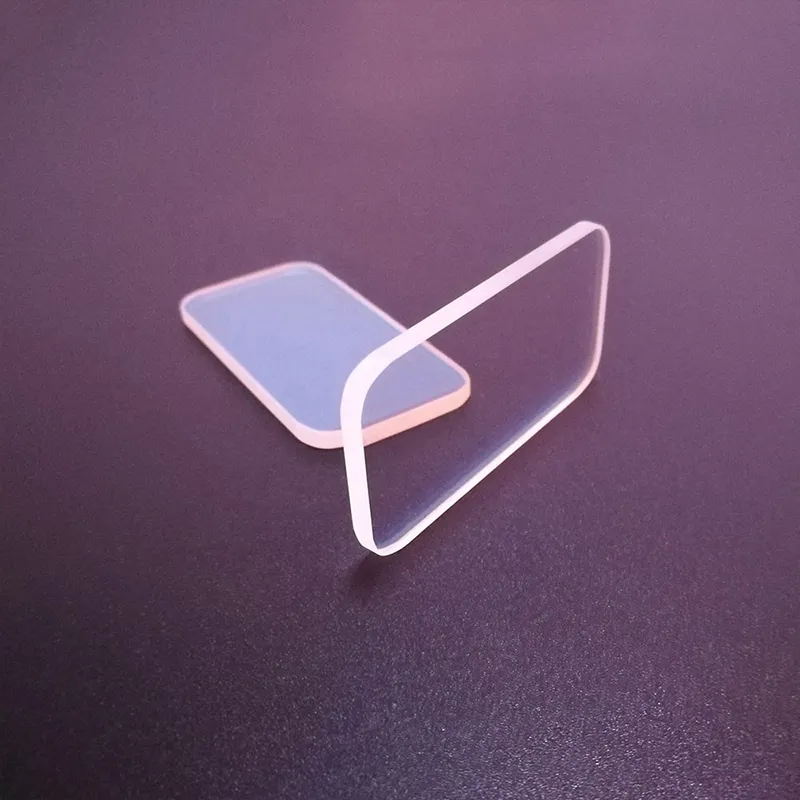

Теплопоглощающее стекло GRB1 GRB3 KG5

Теплопоглощающее стекло GRB1 GRB3 KG5 -

Оптические асферические линзы из кремния

Оптические асферические линзы из кремния -

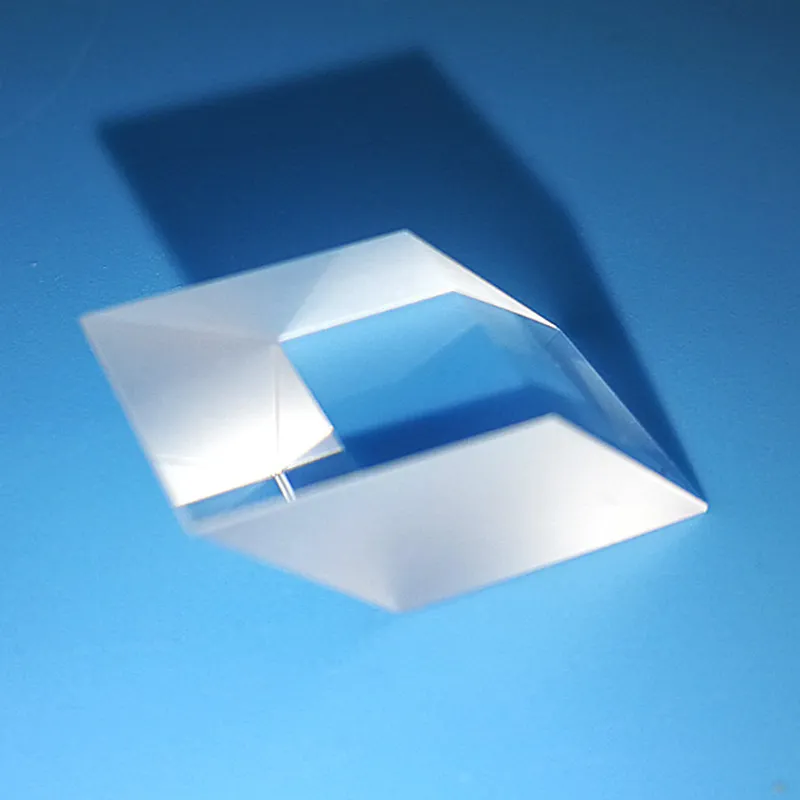

Оптические ромбовидные призмы

Оптические ромбовидные призмы -

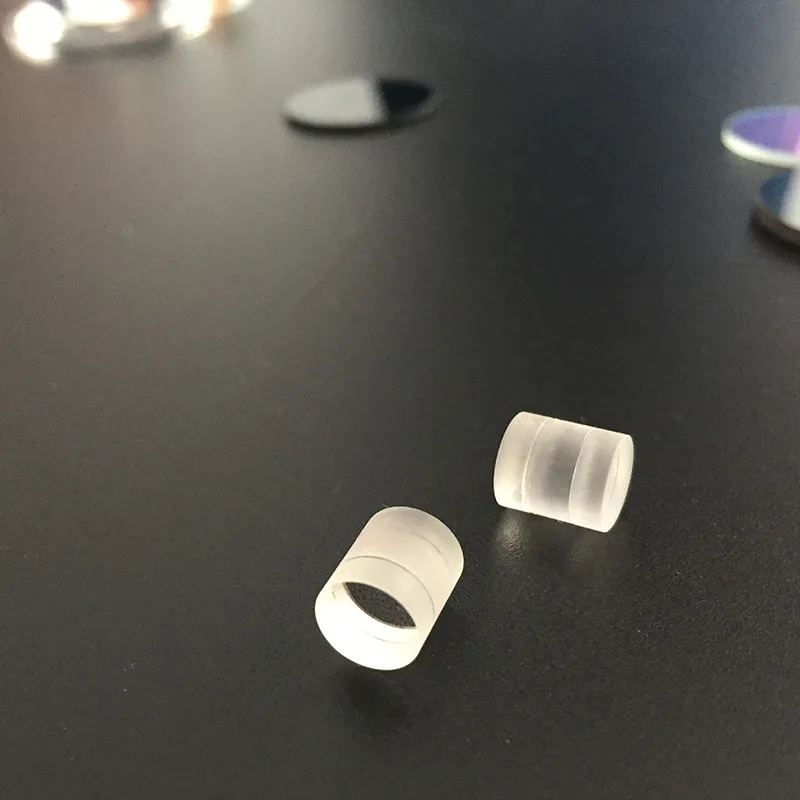

Оптические тройные линзы

Оптические тройные линзы -

Прямоугольные призмы ТФ12

Прямоугольные призмы ТФ12 -

Оптические клиновидные призмы ТФ12

Оптические клиновидные призмы ТФ12 -

Ромбовидные призмы из оптического стекла K8

Ромбовидные призмы из оптического стекла K8 -

K8 линзы

K8 линзы -

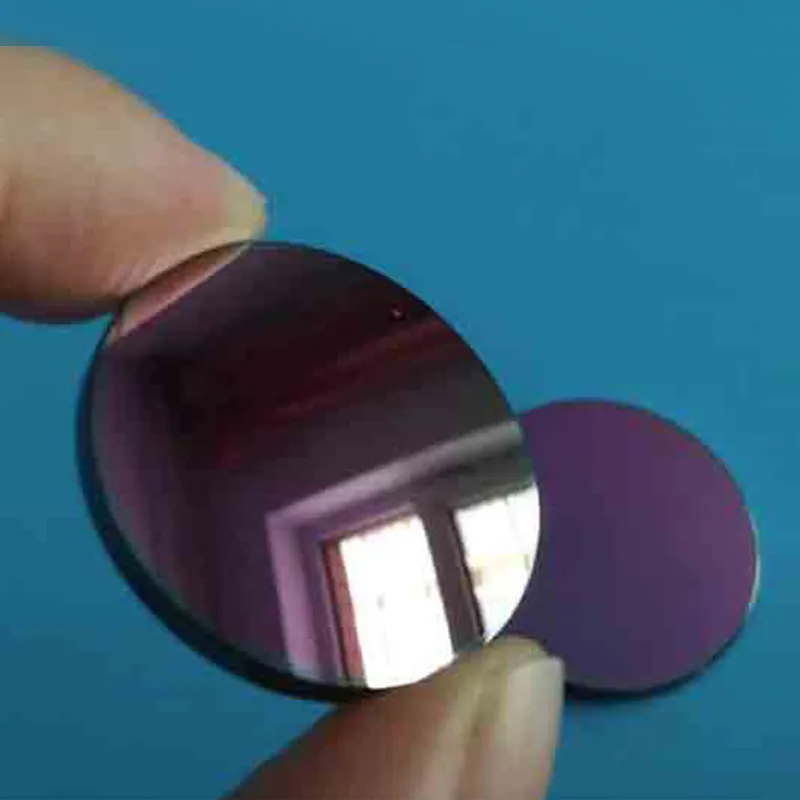

Горячие зеркала

Горячие зеркала -

Оптические купола MgF2

Оптические купола MgF2

Связанный поиск

Связанный поиск- N-baf10 / n-sf10 ахроматические линзы поставщик

- Оптические ромбовидные призмы из SF11

- Стеклянные светофильтры

- Широкополосные режекторные светофильтры

- Оптические двухвогнутые линзы производители

- Yutai оптические ахроматические линзы производитель

- Выпукло-вогнутые линзы завод

- оптические K8 линзы

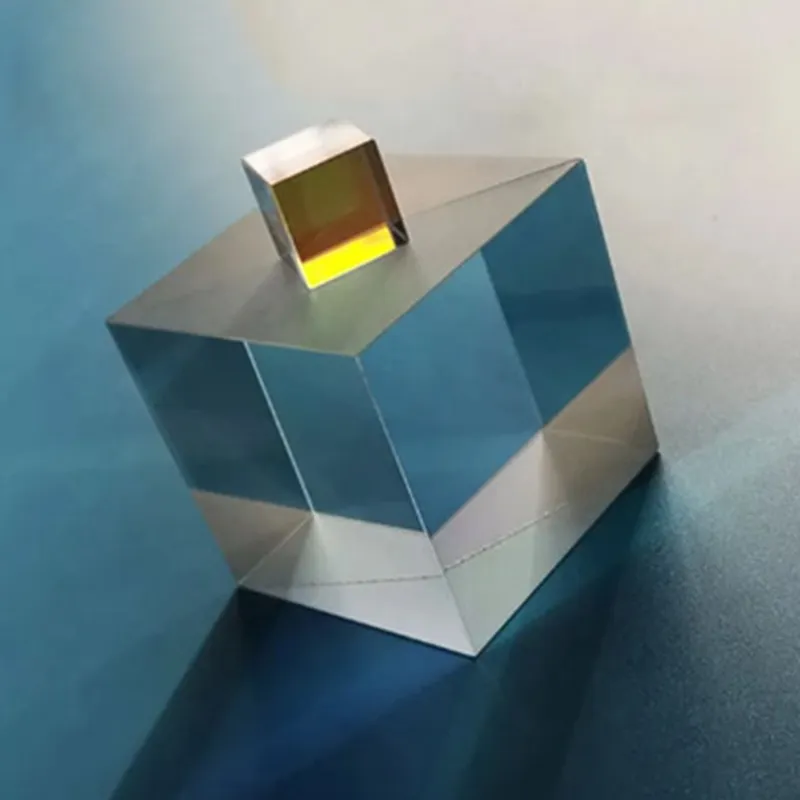

- Поляризационные светоделительные кубики (PBS)

- Yutai оптические ИК MgF2