Плавленый кварц линзы: перспективы?

2026-01-24

содержание

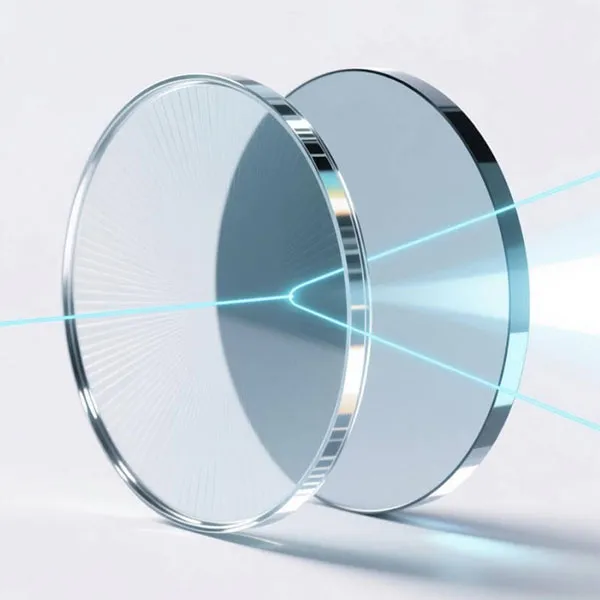

Когда говорят о плавленом кварце для линз, многие сразу думают о космосе или дорогущих лазерных установках. Это, конечно, правда, но не вся. На практике часто возникает куда более приземленный вопрос: а оно нам надо? Стоимость материала, сложность обработки по сравнению, скажем, с оптическим стеклом — все это заставляет десять раз подумать. Но есть ситуации, где альтернатив просто нет, и понимание этих ?узких мест? как раз и определяет реальные перспективы.

Где без него действительно никуда

Основной козырь — исключительная стойкость к температурным перепадам и низкий коэффициент теплового расширения. Берем проект по лазерной резке металла большой мощности. Там, где обычная линза из BK7 может ?повести? от нагрева и испортить фокус, плавленый кварц держится молодцом. Видел как-то на одном производстве: после перехода на кварцевые коллиматоры в 10-киловаттной системе стабильность луча улучшилась на треть. Это не теоретические выкладки, а замеры на готовых деталях.

УФ-диапазон — это его вотчина. Для датчиков, спектрометров, литографии. Помню, делали партию окон для УФ-камер. Стекло поглощало критичную часть спектра, сигнал был слабый. Перешли на синтетический кварц от Heraeus — проблема ушла. Но здесь важно не просто взять ?кварц?, а понимать марку и уровень чистоты. Дешевый материал может иметь полосы поглощения, которые сведут на нет все преимущества.

Еще один часто упускаемый момент — радиационная стойкость. Для оборудования, работающего в условиях повышенного фона (ядерная энергетика, некоторые медицинские аппараты), это ключевой параметр. Обычное стекло темнеет, кварц — значительно устойчивее. Хотя и тут есть нюансы: разные марки ведут себя по-разному, нужно запрашивать у поставщика конкретные тестовые данные, а не довольствоваться общей фразой в каталоге.

Подводные камни обработки и логистики

А теперь о грустном. Обрабатывается кварц заметно труднее. Твердость высокая, хрупкость тоже. Для асферики или сложных рельефов это выливается в большее время шлифовки-полировки и, как следствие, стоимость. Был у нас опыт с небольшой кварцевой призмой для интерферометра. Допуски по волновому фронту были жесткие. Две заготовки ушли в брак из-за внутренних микротрещин, которые проявились только на финальном этапе полировки. Потери времени и денег.

Логистика и доступность. Качественный оптический кварц — не товар широкого потребления. Основные производители — Heraeus, Corning, Tosoh. Сроки поставки заготовок могут быть длительными, особенно на нестандартные размеры или марки с особыми характеристиками (например, с пониженным содержанием ОН-групп). Это убивает любую гибкость в проектах с коротким циклом. Приходится закладывать большие страховые запасы или искать локальных дистрибьюторов, у которых цены, естественно, выше.

Сварка и склейка. Если узел требует не линзы, а, допустим, кварцевый кожух или капилляр, встает вопрос соединения. Кварц сваривается только в пламени кислород-водородной горелки, это искусство, доступное не каждой мастерской. Склеить можно специальными УФ-отверждаемыми составами, но их стойкость к агрессивным средам или тому же УФ-излучению — отдельная тема для испытаний.

А что по альтернативам? Не только стекло

Часто рассматривают сапфир. По многим параметрам (прочность, твердость, УФ-пропускание) он даже лучше. Но! Он сильно дороже и анизотропен — его оптические свойства зависят от ориентации кристалла. Для простого окна — подойдет. Для точной линзы с требованиями к однородности показателя преломления — уже большая головная боль и лотерея с кристаллом.

Специальные УФ-стекла, вроде тех, что делает Ohara или Schott. Они закрывают часть задач в ближнем УФ-диапазоне, их легче обрабатывать. Но их термическая стойкость и коэффициент расширения все равно будут хуже, чем у кварца. Это компромисс. Выбор всегда сводится к вопросу: что в вашей системе является самым критичным параметром? Нагрев? Спектральный диапазон? Ударная нагрузка? Бюджет?

Иногда выход — гибридные решения. Например, основная линза из оптического стекла, а защитное внешнее окно — из кварца. Так часто делают для лазерных головок, работающих в загрязненных средах. Кварцевое окно берет на себя термический и абразивный удар, а более сложная по форме основная оптика делается из удобного в обработке материала.

Практический кейс и роль поставщиков

Недавно столкнулись с задачей от клиента в области биометрической идентификации. Нужна была компактная линза для фокусировки в ближнем ИК-диапазоне, но устройство должно было работать в неотапливаемых помещениях, с перепадами от -40 до +50. Термооптика из обычного стекла не подходила — фокус ?уплывал?. Рассчитали вариант из плавленого кварца. Проблема была в небольшом радиусе кривизны и необходимости просветления именно под узкую полосу в ИК.

Тут как раз пригодились контакты с компаниями, которые специализируются на готовых оптических решениях, а не просто продают материалы. Например, ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.). На их сайте yt-optics.ru видно, что они работают не только со стандартными стеклами, но и предлагают изготовление компонентов из кварца. Их профиль — как раз серийное и мелкосерийное производство линз, призм, окон для лазерных систем, биометрии, автоматизации. Это важно: когда поставщик может не только дать заготовку, но и взять на себя всю цепочку — шлифовку, полировку, просветление, проверку волнового фронта под твою спецификацию. Для инженера это экономит месяцы.

В итоге для того кейса сделали монолитный кварцевый элемент. Да, он вышел дороже стеклянного прототипа процентов на 70. Но зато устройство проходило климатические испытания с первого раза, и заказчик утвердил его для серии. Перспектива здесь была не в том, что кварц дешевеет, а в том, что нашли исполнителя, который смог качественно и предсказуемо этот материал обработать под конкретные условия.

Итоги: куда смотреть?

Так есть ли перспективы? Не в том смысле, что кварц заменит все. А в том, что ниши, где он незаменим, — растут. Мощные лазеры для промышленности и науки, УФ- и ИК-техника, оборудование для ?чистых? и агрессивных сред. Рост этих рынков тянет за собой спрос на специализированную оптику.

Ключевой фактор — не материал сам по себе, а доступность компетенций по его обработке. Чем больше на рынке будет компаний, вроде упомянутой ООО Чанчунь Ютай Оптика, которые четко понимают специфику работы с кварцем и могут предложить готовое решение ?под ключ? от заготовки до покрытия, тем шире он будет применяться. Когда инженеру не нужно самому искать горельщика для сварки или ломать голову над режимами полировки, барьер для использования снижается.

Свою роль сыграют и новые технологии, например, аддитивное производство оптики из кварцевого порошка. Пока это экзотика и дорого, но лет через десять ситуация может измениться для мелкосерийных сложноформатных элементов. Пока же основная ставка — на классическую обработку с ЧПУ и рост квалификации технологов. Так что перспективы есть, но они очень конкретные, приземленные и зависят от умения соединить свойства материала с реальными производственными и экономическими возможностями.