Оптические одиночные линзы: тренды и применение?

2026-02-09

содержание

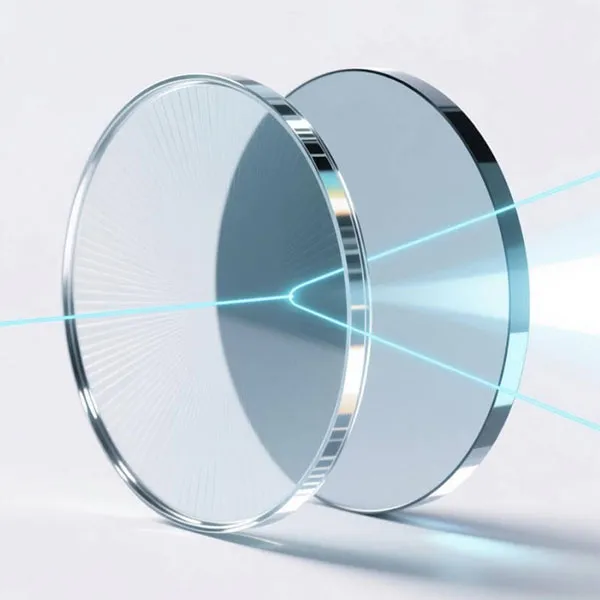

Когда говорят про оптические одиночные линзы, многие сразу представляют себе простейший элемент — шлифованный кусок стекла. Но в этом и кроется главный пробел: недооценка их роли как ключевого, а не вспомогательного, компонента в сложных системах. На деле, от выбора конкретной одиночной линзы — её материала, покрытия, допусков на кривизну — часто зависит, ?полетит? ли весь проект или упрётся в стену несоответствия спецификациям. Я сам долгое время считал, что главное — это схемы и сборки, пока не столкнулся с серией отказов в одном лазерном проекте из-за, казалось бы, незначительного хроматизма именно в одиночных линзах, которые поставили ?по каталогу?, не вникая в детали.

Тренды: от ?стекла? к функциональному элементу

Сейчас тренд — не просто линза, а элемент с заданными и часто комплексными свойствами. Раньше заказчик просил ?линзу с фокусным 50 мм, N-BK7?. Сейчас техзадание может включать требования к пропусканию в определённом диапазоне (например, для УФ или ИК-области), к стойкости к высокой плотности мощности лазерного излучения, к работе в агрессивных средах или экстремальных температурах. Это уже не просто оптика, а скорее оптико-механический узел в миниатюре.

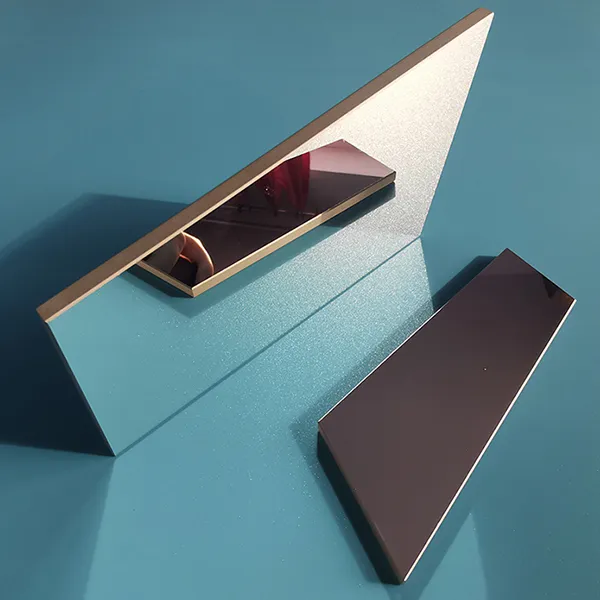

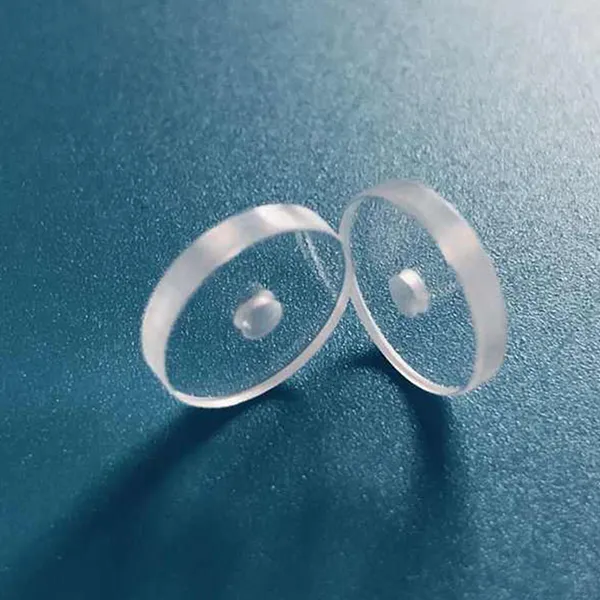

Яркий пример — бум в биометрической идентификации и системах машинного зрения. Там нужны линзы с минимальными искажениями, но при этом часто — с асферическими поверхностями для компенсации аберраций в компактных корпусах. Многие думают, что асферика — удел объективов. А вот и нет: одиночная асферическая линза может заменить две-три сферических, что критично для миниатюризации сканеров отпечатков или радужной оболочки. Но и головной боли прибавляется: контроль качества такой поверхности, подбор полимеров вместо стекла для удешевления — всё это требует от производителя совсем других компетенций.

Ещё один вектор — материалы. Флюорит, специальные халькогенидные стёкла для ИК, сапфир для агрессивных сред — выбор материала становится частью инженерной задачи. Помню, как для одного медицинского диагностического прибора искали материал для линзы, контактирующей с определёнными реагентами. Обычное стекло не подходило, кварц был дорог, в итоге остановились на синтетическом сапфире от одного из проверенных поставщиков. Это решение, кстати, выросло из неудачного опыта с другим материалом, который мутнел со временем.

Применение: где кроются подводные камни

Области применения, конечно, широко декларируются: лазерные технологии, медицина, оборона, автоматизация. Но дьявол, как всегда, в деталях. Возьмём лазеры. Казалось бы, подставь линзу и фокусируй луч. Однако, если не учесть точный показатель преломления материала на конкретной длине волны лазера и не рассчитать правильно толщину линзы, можно получить либо тепловую линзу из-за поглощения, либо оптический пробой поверхности. Был случай на старте карьеры: использовали стандартную просветлённую линзу для импульсного ИК-лазера средней мощности. Просветление было не для того диапазона, коэффициент поглощения оказался выше расчётного — линза через несколько часов работы потрескалась по краю пятна. Урок: просветление — это не ?для красоты?, это критичный функциональный слой.

В автоматизации, на конвейерах, часто ставят простые линзы для подсветки или формирования изображения. Но там другая проблема — вибрация и пыль. Линза должна быть не только оптически правильной, но и жёстко закреплена без напряжений, которые ведут к деформации и искажению волнового фронта. Антибликовые покрытия тоже должны быть стойкими к периодической очистке. Часто этим пренебрегают, а потом удивляются, почему система машинного зрения начала ?плавать? в показаниях через полгода эксплуатации.

Кейс: от теории к цеху

Расскажу на примере, с которым работали недавно. Заказчику нужна была цилиндрическая линза для формирования лазерной линии в маркировочной системе. Техзадание — обычное. Но в процессе выяснилось, что система будет работать в неотапливаемом цеху с перепадами температур от +5 до +35. Стандартный материал мог привести к смещению фокуса. Пришлось подбирать материал с низким коэффициентом теплового расширения и пересчитывать крепление, чтобы обеспечить необходимую стабильность. Это тот самый момент, когда готовая линза из каталога не подходит, и нужен диалог с производителем, способным на такую нестандартную доработку. Кстати, в таких ситуациях полезно смотреть на компании с полным циклом, от проектирования до контроля, как, например, ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.). На их сайте yt-optics.ru видно, что они охватывают как раз широкий спектр — от сферических и цилиндрических линз до призм и фильтров, что часто говорит о глубокой технологической базе для комплексного решения задач в областях вроде лазерных технологий или автоматизации, указанных в их описании.

Производители и выбор: не только цена

Рынок переполнен предложениями. Можно купить линзу за копейки на AliExpress, а можно заказать у специализированного завода с месячным сроком изготовления и в десятки раз дороже. Вопрос в том, что вам нужно: прототип для проверки концепции или серийный продукт для устройства, которое должно стабильно работать годами. Для прототипа иногда и простой вариант сойдёт, если его параметры хоть как-то соответствуют. Но для серии — только проверенные поставщики с полной метрологической историей на партию.

Здесь важно смотреть не только на каталог, но и на возможности кастомизации. Хороший признак — когда производитель задаёт уточняющие вопросы по вашему ТЗ: ?А в какой среде будет работать??, ?Какой точности нужно позиционирование??, ?Какая допустимая деградация пропускания??. Если таких вопросов нет, а сразу называют цену и срок — это повод насторожиться. Оптика — не болт, её параметры индивидуальны.

Например, для оборонных или медицинских применений требуется не просто паспорт на линзу, а полный отчёт по контролю, включая карты поверхности, измерения пропускания на конкретных длинах волн, испытания на климатику. Без этого никак. И производитель должен быть готов это предоставить. Это, кстати, серьёзный фильтр и для самих производителей — не все хотят или могут вести такую документацию.

Будущее: интеграция и ?умные? поверхности

Заглядывая вперёд, вижу, что одиночная линза будет всё чаще нести дополнительную функциональность. Уже сейчас есть разработки с наноструктурированными поверхностями, которые работают как дифракционные оптические элементы (DOE) или даже совмещают оптические свойства с сенсорными. Представьте линзу, которая не только фокусирует свет, но и измеряет температуру или давление в своей плоскости. Это уже не фантастика, а направление исследований.

Другой тренд — активная оптика. Линза, чья форма или оптические свойства могут меняться под воздействием электрического сигнала, температуры или механического напряжения. Для адаптивных систем, например, в астрономии или коррекции волнового фронта в лазерах, это может стать прорывом. Пока это дорого и сложно, но первые коммерческие образцы для узких задач уже появляются.

Что это значит для практика? Нужно быть готовым, что скоро техзадание будет включать не только ?радиусы кривизны и диаметр?, но и пункты про электрооптические коэффициенты или возможность интеграции с системой управления. И это потребует ещё более тесной коллаборации между инженерами-оптиками, электрониками и материаловедами. Границы между компонентами размываются.

Вместо заключения: мысль вслух

Так к чему всё это? К тому, что оптические одиночные линзы — это далеко не простая тема. Это поле, где мелочи решают всё. Где можно провалить проект, сэкономив на ?какой-то там линзе?. И где, наоборот, вдумчивый подбор этого элемента может стать ключевым конкурентным преимуществом твоего устройства. Тренды смещаются от унификации к кастомизации, от пассивных элементов к функциональным узлам. И в этом контексте выбор поставщика, его экспертиза и готовность погрузиться в вашу задачу становятся критически важными. Не ищите просто ?поставщика линз?. Ищите партнёра, который понимает, для чего вы их будете использовать. Как та же ООО Чанчунь Ютай Оптика, чей портфель продуктов для формирования изображения, лазерных технологий и автоматизации говорит о широком охвате именно прикладных, а не абстрактных, задач. Всё остальное — уже детали, которые рождаются в диалоге и, иногда, в ходе преодоления неудач.