N-lak22 / tф10 ахроматические линзы завод

Когда видишь запрос про N-LAK22/Тф10 ахроматические линзы, первое что приходит в голову — это типичное заблуждение про 'универсальные решения'. Многие почему-то думают, что раз материал N-LAK22 с низкой дисперсией, а Тф10 даёт хороший контраст, то можно просто склеить и получить идеал. На деле же в 2018 мы наступили на эти грабли с заказом для лазерных систем — без учёта коэффициента теплового расширения при термоциклировании появились микротрещины по кромке склейки.

Особенности работы с материалами

N-LAK22 хоть и стабилен, но требует особого подхода к контурированию. Помню, на старте пробовали стандартные алмазные круги для Crown-стёкол — получали сколы до 0.1 мм по краю. Пришлось разрабатывать специальный профиль кромки с плавным переходом, особенно для линз диаметром менее 10 мм. Кстати, именно тогда мы начали сотрудничать с ООО Чанчунь Ютай Оптика — их подход к прецизионной шлифовке показался нам более осмысленным по сравнению с другими поставщиками.

С Тф10 отдельная история — его показатель преломления 1.728 при дисперсии 28.4 создаёт интересные возможности, но и проблемы с просветлением в УФ-диапазоне. В биометрических сканерах это критично: если напыление не выдерживает 1000 циклов работы, начинается деградация контраста. Мы фиксировали падение пропускания на 3% уже после 700 часов непрерывной работы в устройствах контроля доступа.

Тут стоит отметить, что на https://www.yt-optics.ru я находил полезные технические заметки по комбинациям стёкол — у них в разделе 'Оптические материалы' есть реальные данные по адгезии просветляющих покрытий на разных субстратах. Не реклама, а констатация: их таблицы по стойкости к абразивному износу помогли нам избежать ошибки при проектировании объективов для промышленных сканеров.

Технологические нюансы сборки

Зазор в склейке — вечная головная боль. Допуск ±5 мкм на диаметре 25 мм звучит легко, пока не столкнёшься с разницей ТКЛР материалов. Летом 2020 пришлось переделывать партию ахроматов для медицинских эндоскопов — при температуре стерилизации 135°C появлялись интерференционные полосы из-за деформации клеевого слоя. Пришлось пересчитывать толщину клея с учётом разных модулей Юнга.

Центрирование — отдельный кошмар. Для партий до 50 штук иногда эффективнее ручная юстировка, чем автоматика. Особенно с Тф10, который сильнее преломляет и малейший перекос даёт астигматизм. Заметил интересную деталь: при диаметре линз до 8 мм проще использовать трёхточечные держатели, хотя классика предполагает вакуумные патроны.

Контроль качества — вот где мы сделали самые дорогие ошибки. Стандартные методы типа просветления в тёмной комнате не всегда выявляют проблемы с градиентом показателя преломления в N-LAK22. Только интерферометр с волной 632.8 нм показал, что в партии от одного из китайских поставщиков были линзы с неравномерностью λ/4 вместо заявленных λ/8. После этого случая мы ужесточили протоколы приёмки.

Практические кейсы применения

В лазерных системах резки — казалось бы, стандартное применение. Но когда речь идёт о импульсных лазерах с пиковой мощностью свыше 5 МВт, даже идеально подобранная пара N-LAK22/Тф10 может преподнести сюрпризы. В 2021 году столкнулись с явлением нелинейного поглощения в Тф10 при длине волны 1064 нм. Пришлось добавлять компенсирующие элементы из CaF2, хотя изначально проект рассчитывался только на два материала.

Для систем машинного зрения в автоматизации — тут важнее всего стабильность. Мы тестировали разные комбинации в условиях вибрации на конвейере пищевого производства. Оказалось, что классическая склейка оптическим клеем NOA61 выдерживает лучше, чем ультрафиолетовая полимеризация, хотя последняя даёт более точные геометрические параметры. При частотах вибрации свыше 200 Гц начиналось расслоение по границе материалов.

Интересный опыт получили при работе над проектом для оборонной отрасли — требовалось обеспечить работу в диапазоне температур от -55°C до +85°C. Стандартные ахроматы показывали деградацию МТФ на краях поля уже при -30°C. Решение нашли в использовании ионно-обменного упрочнения для N-LAK22 и специального клея с кремний-органическими добавками. Кстати, именно тогда мы по-настоящему оценили важность сертификации материалов — у ООО Чанчунь Ютай Оптика оказались все необходимые документы соответствия для таких задач.

Типичные ошибки и как их избежать

Самая распространённая ошибка — экономия на контроле однородности материала. N-LAK22 от разных производителей может иметь отличия в показателе преломления до 0.0005, что для ахромата с фокусным расстоянием 100 мм даёт ошибку в 0.2 мм. Сейчас мы обязательно тестируем каждую партию стекла до начала обработки, даже если поставщик проверенный.

Расчёт толщины линз — многие забывают, что для Тф10 минимальная толщина должна быть не менее 1/8 диаметра из-за хрупкости. Были случаи, когда пытались сделать линзу ?20 мм толщиной 1.5 мм — при полировке получали бой до 30% от партии. Особенно критично для ахроматов малого диаметра, где хочется сэкономить на весе и габаритах.

Просветляющие покрытия — отдельная тема. Стандартное многослойное напыление для видимого диапазона может совершенно не работать в УФ или ИК-области. Для Тф10 мы рекомендуем обязательно использовать ионное assist-напыление — оно даёт лучшую адгезию и стабильность параметров. Проверяли на ускорителях старения: обычное магнетронное напыление деградировало в 3 раза быстрее при влажности 95%.

Перспективы и альтернативы

Сейчас рассматриваем комбинации с S-LAH79 как альтернативу для особо ответственных применений. У неё выше показатель преломления (nd=2.003) при схожей дисперсии, но и цена существенно выше. Для массовых проектов типа потребительской электроники это не вариант, а для медицинской или оборонной техники — вполне.

Интересное направление — гибридные решения с использованием полимерных линз для коррекции хроматических аберраций. Не совсем классическая оптика, но для компактных систем типа мобильных камер может быть перспективно. Правда, пока есть проблемы со стабильностью полимеров при температурах выше +60°C.

Если говорить о будущем, то комбинация N-LAK22/Тф10 ещё долго будет востребована в стандартных задачах. Главное — не пытаться делать на её основе 'всё и сразу', а чётко понимать пределы применения. Как показывает практика, 80% проблем возникают не из-за материалов, а из-за попыток сэкономить на технологии обработки или контроле качества. И здесь опыт таких производителей, как ООО Чанчунь Ютай Оптика, которые специализируются на полном цикле от шлифовки до просветления, оказывается бесценным — особенно когда нужно обеспечить стабильные параметры для серийного производства в автоматизации или биометрической идентификации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

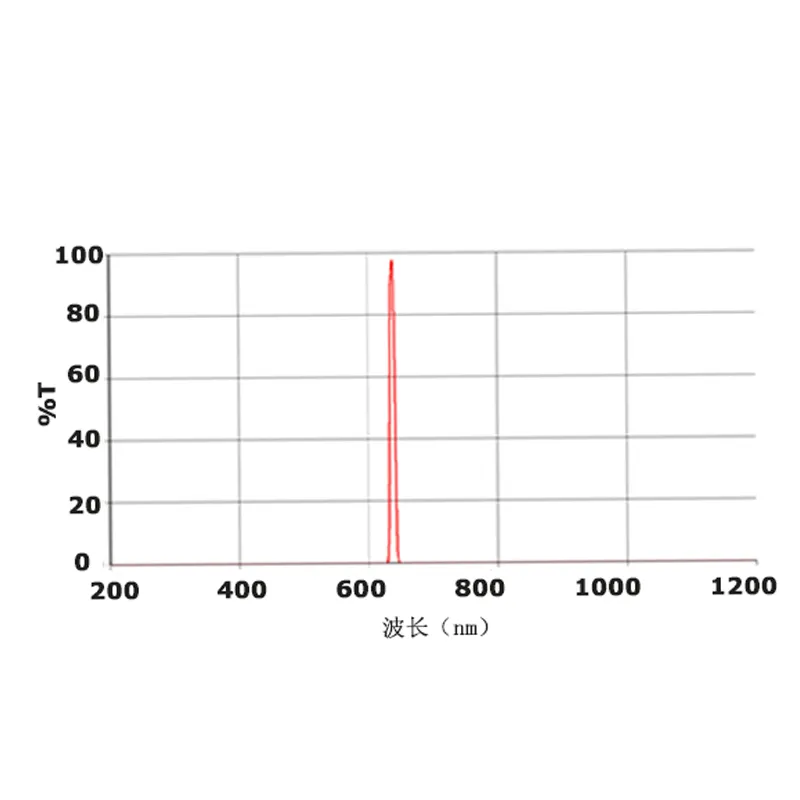

Красное стекло HB

Красное стекло HB -

ИК Фторид Лития

ИК Фторид Лития -

Фильтр для микропланшетного фотометра

Фильтр для микропланшетного фотометра -

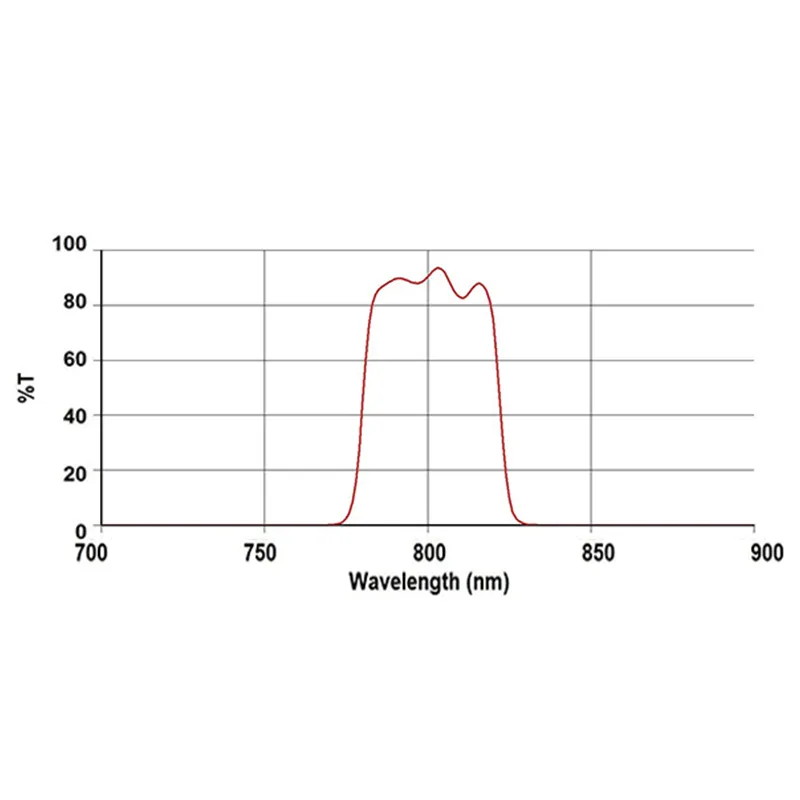

Инфракрасный полосовые фильтры

Инфракрасный полосовые фильтры -

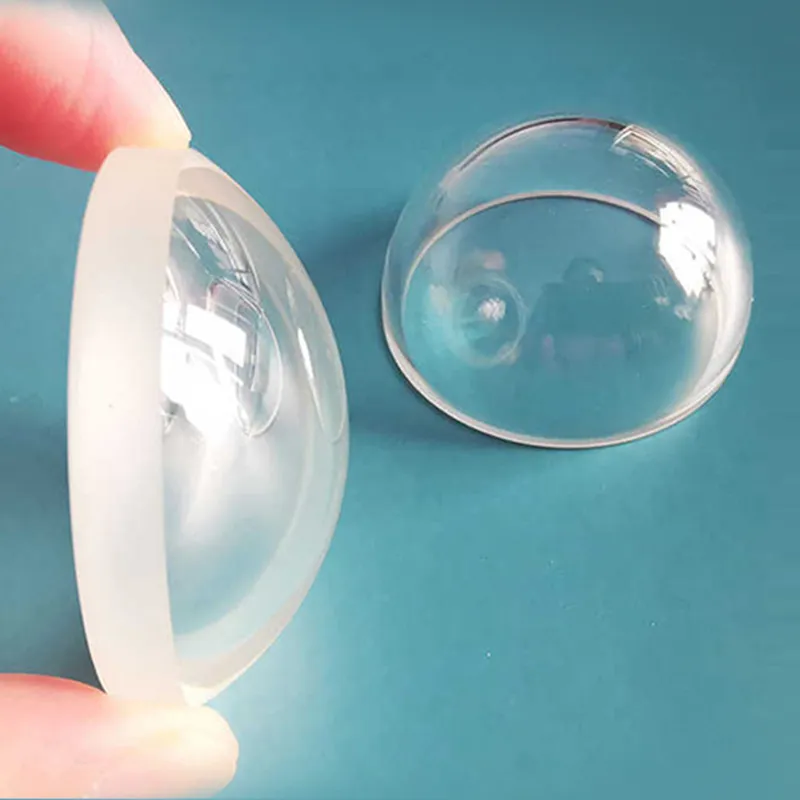

Боросиликатные оптические купола

Боросиликатные оптические купола -

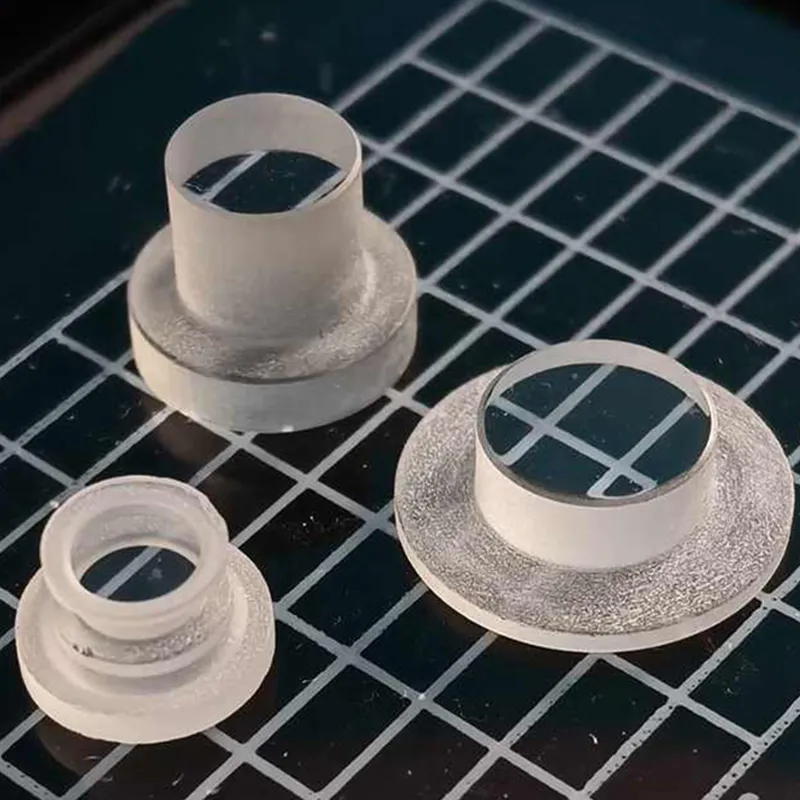

Окна из плавленого кварца со ступенькой

Окна из плавленого кварца со ступенькой -

Германиевые инфракрасные длинноволновые фильтры

Германиевые инфракрасные длинноволновые фильтры -

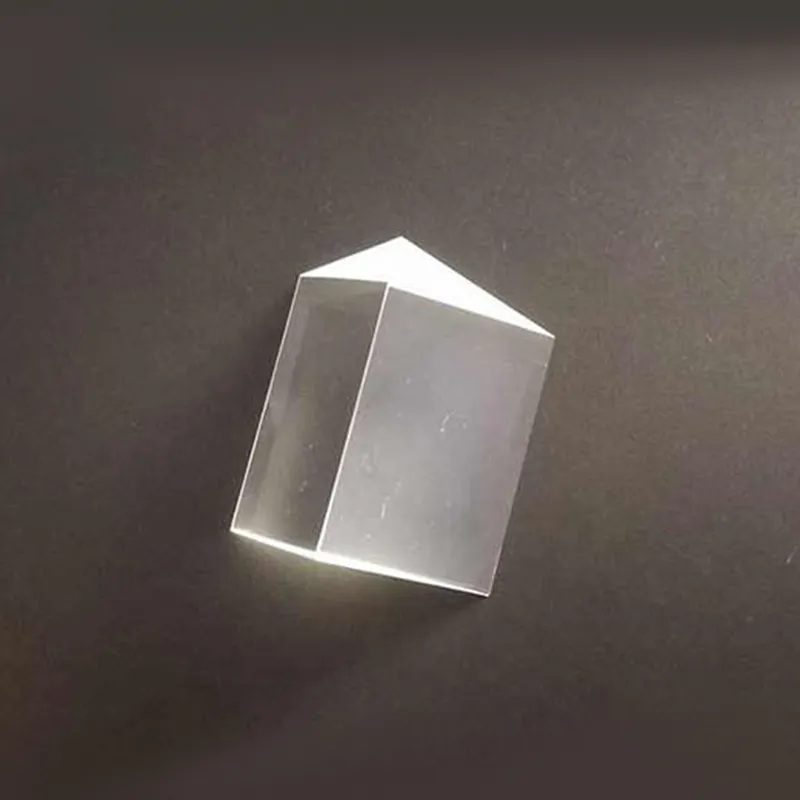

K8 оптические стеклянные равносторонние призмы

K8 оптические стеклянные равносторонние призмы -

Инфракрасные линзы CaF2

Инфракрасные линзы CaF2 -

Оптические механические части

Оптические механические части -

Сапфировые ступенчатые стеклянные окна

Сапфировые ступенчатые стеклянные окна -

Монокристаллические линзы MgF2

Монокристаллические линзы MgF2

Связанный поиск

Связанный поиск- Индивидуальный ИК-оптический компонент из фторида магния

- Оптические прямоугольные призмы из плавленого кварца

- Оптические K8 окна для 1064 нм

- Стеклянный оптический компонент с FTO-покрытием

- Стеклянные двойные линзы производители

- Yutai оптические CaF2 окна

- Оптические Нейтральные фильтры

- Оптические окна BaF2

- Оптические стеклянные равносторонние призмы

- Оптические стеклянные полупентапризмы