N-baf10 / n-sf57 ахроматические линзы завод

Когда ищешь в сети N-BAF10 / N-SF57 ахроматические линзы завод, часто натыкаешься на однотипные технические описания — мол, низкая дисперсия, высокая пропускаемость. Но редко кто пишет, что при термообработке N-SF57 может давать микротрещины, если не соблюдать градиент охлаждения. Мы в ООО Чанчунь Ютай Оптика через это прошли, когда запускали линию для лазерных систем.

Особенности работы с оптическими стеклами

N-BAF10 часто называют ?удобным? материалом — его показатель преломления nd=1.670 достаточно стабилен при механической обработке. Но вот что редко учитывают: при шлифовке кромки абразив с зернистостью выше P1200 вызывает внутренние напряжения, которые потом проявляются в условиях перепадов влажности. Проверяли на партии для медицинских эндоскопов — три месяца тестов в климатической камере показали, что проблемы начинаются именно с кромки.

С N-SF57 сложнее — его коэффициент дисперсии Vd=20.5 требует особого подхода к просветлению. Стандартное магнетронное напыление иногда дает неравномерное покрытие на краях линз диаметром менее 8 мм. Пришлось разрабатывать специальную оснастку для вращения заготовок в вакуумной камере. Кстати, наш сайт https://www.yt-optics.ru/ содержит технические заметки по этому вопросу — там есть реальные данные по адгезии покрытий.

Запомнился случай с заказом для биометрических сканеров — клиент жаловался на хроматические аберрации в синем спектре. Оказалось, проблема не в материалах, а в том, что сборщики использовали УФ-клей, который частично кристаллизовался на стыке с N-BAF10. Пришлось вместе с технологами пересматривать весь процесс склейки.

Технологические нюансы производства

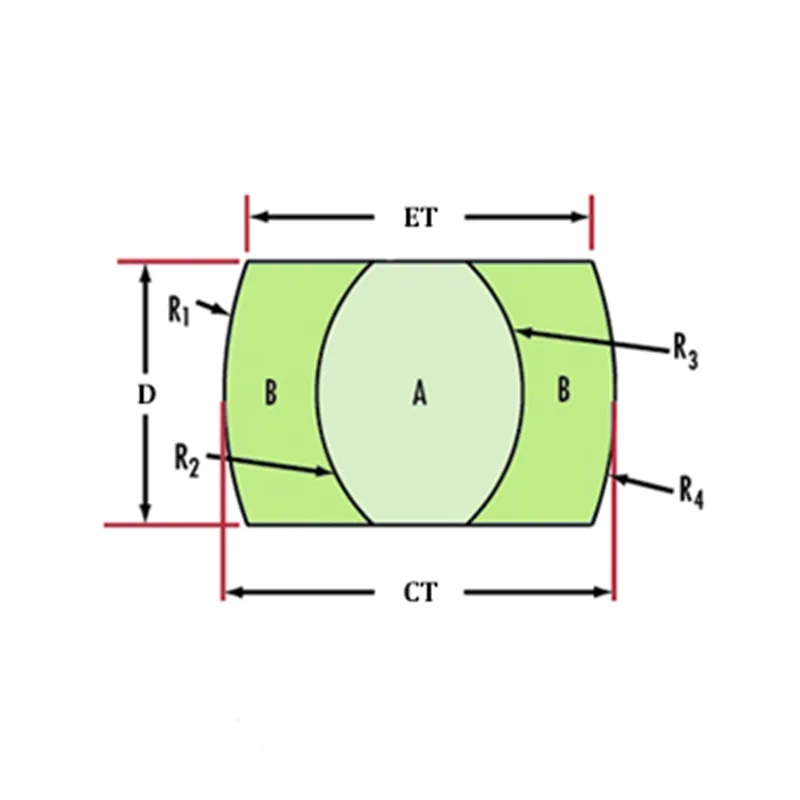

При полировке ахроматических пар часто возникает ?эффект краевого подпора? — когда N-SF57 (более мягкий) просаживается на 0.2-0.3 мкм относительно N-BAF10. Особенно заметно на линзах с диаметром больше 50 мм. Решение нашли эмпирически: добавляем промежуточный отжиг при 280°C именно для спарки, а не для отдельных компонентов. В техзаписях это не найдешь — пришлось самим экспериментировать.

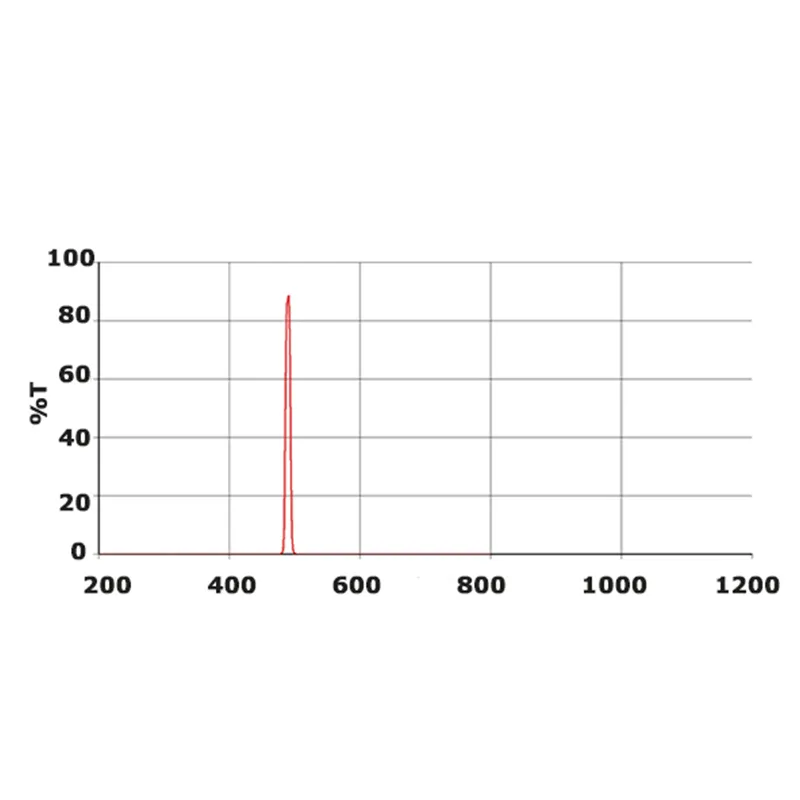

Контроль качества — отдельная история. Спектрофотометры обычно калибруют по эталонным образцам, но мы дополнительно ввели проверку на монохроматоре при разных углах падения света. Обнаружили, что у N-SF57 есть незначительная анизотропия — пропускание меняется на 0.8% в зависимости от ориентации оптической оси относительно направления прокатки стекла. Для большинства применений это некритично, но в высокоточных лазерных системах приходится учитывать.

Интересный момент с чистовой полировкой: классический оксид церия дает микрорельеф на стыке материалов. Перешли на суспензию с диоксидом кремния — поверхность стала равномернее, но пришлось увеличить время обработки на 15%. Экономисты были недовольны, но для ответственных заказов (например, для оптики в оборонной сфере) это того стоило.

Практические кейсы применения

В системах машинного зрения часто требуются ахроматические линзы с полем зрения 60° и более. Стандартные пары N-BAF10/N-SF57 работают хорошо до 45°, дальше начинается астигматизм. Пришлось разрабатывать трехкомпонентные схемы с добавлением N-KZFS2 — но это уже другая история. Хотя именно при работе над такими задачами поняли, что важно учитывать не только аберрации, но и температурный коэффициент N-SF57.

Для лазерных технологий (резка, гравировка) важна стойкость к пиковым нагрузкам. Проводили испытания на импульсном ИАГ-лазере с плотностью мощности 5 кВт/см2. N-BAF10 выдерживал без повреждений, а вот у N-SF57 при длительной работе появлялись микросколы на поверхности. Выяснили, что проблема в локальном перегреве из-за поглощения в УФ-области — пришлось наносить дополнительное просветляющее покрытие именно под рабочий диапазон 1064 нм.

В потребительской электронике свои требования — там главное стоимость и стабильность параметров. Для объективов камер смартфонов используем упрощенную версию техпроцесса: не такие жесткие допуски, но сохраняем контроль на ключевых этапах. Кстати, именно для таких серийных заказов мы на https://www.yt-optics.ru/ разместили интерактивные формы расчета допусков — клиенты могут сразу оценить техническую реализуемость своих требований.

Типичные ошибки при проектировании

Частая ошибка — попытка использовать N-SF57 в условиях высоких вибрационных нагрузок без дополнительного крепления. Материал хоть и обладает хорошими оптическими свойствами, но ударная вязкость у него ниже, чем у некоторых других стёкол. Был прецедент в системах автомобильных датчиков — линзы трескались после 2000 км пробега. Пришлось пересматривать конструкцию оправы и добавлять демпфирующие прокладки.

Ещё момент — многие конструкторы не учитывают разные коэффициенты теплового расширения N-BAF10 и N-SF57. При температурах ниже -40°C в спайке возникают напряжения, которые могут привести к расслоению. Особенно критично для оптики, работающей в арктических условиях. Мы сейчас для таких случаев предлагаем альтернативные пары материалов, хоть и с немного худшими аберрационными характеристиками.

Забавный случай был с фильтрами для биометрической идентификации — заказчик требовал использовать именно N-BAF10 из-за его показателя преломления, но забыл учесть спектральные характеристики покрытия. В итоге система не проходила по точности распознавания. Разобрались совместно с их инженерами — оказалось, нужно было скорректировать толщину просветляющего слоя именно под рабочий диапазон ИК-сенсора.

Перспективы и ограничения материалов

Сейчас тестируем модифицированные версии N-SF57 с добавлением оксида лантана — производитель стекла обещает улучшенную стойкость к лазерному излучению. Пока результаты неоднозначные: пропускание действительно выросло на 1.5%, но обрабатываемость ухудшилась — алмазный инструмент изнашивается на 20% быстрее. Для серийного производства пока не готовы переходить на этот материал.

В автоматизации производства тоже есть свои сложности. Роботизированная установка для центровки линз иногда ?не видит? границу раздела материалов в ахроматической паре — приходится добавлять маркеры по кромке. Это увеличивает время операции, но зато снижает процент брака с 3% до 0.7%. Для массовых заказов типа оптики для потребительской электроники такая точность обязательна.

Если говорить о будущем, то классические N-BAF10 / N-SF57 пары постепенно вытесняются более современными материалами. Но для 80% применений их параметров достаточно — главное правильно спроектировать оптическую схему и учесть все технологические нюансы производства. Наша компания ООО Чанчунь Ютай Оптика продолжает работать с этими материалами, постоянно совершенствуя процессы шлифовки и контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

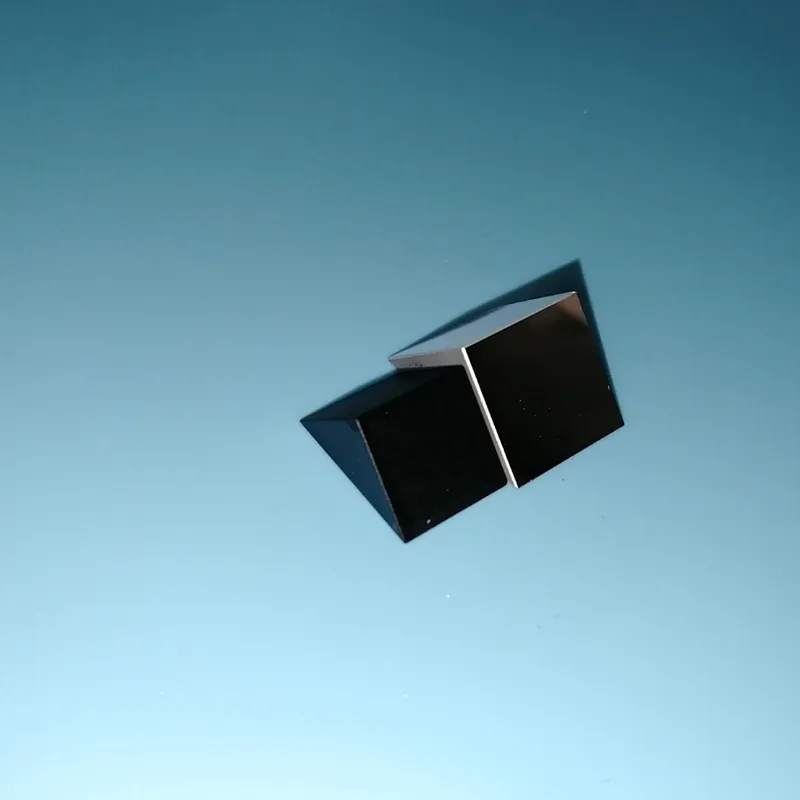

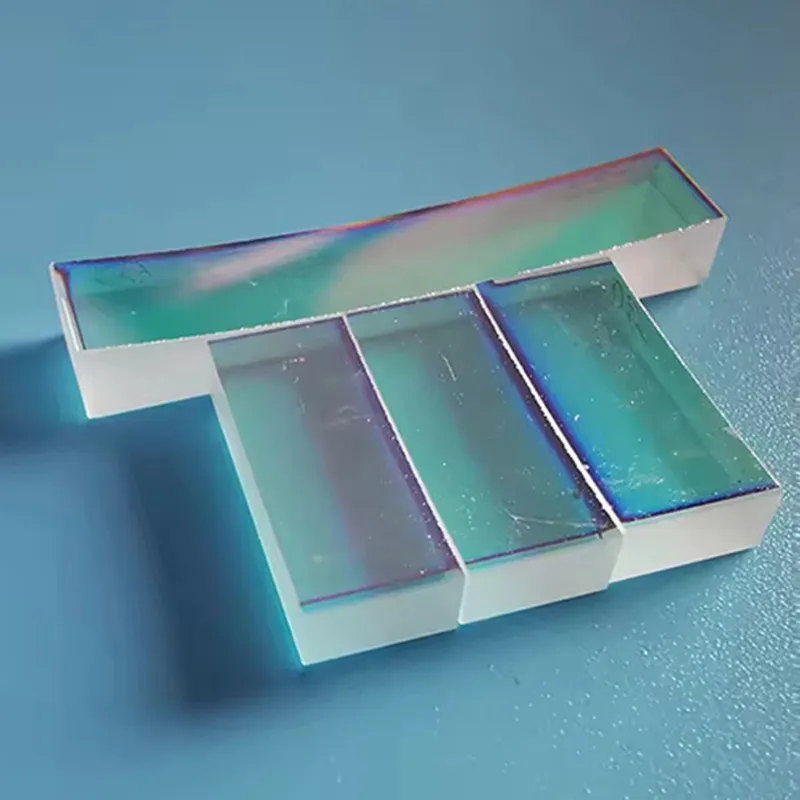

Оптические равносторонние призмы

Оптические равносторонние призмы -

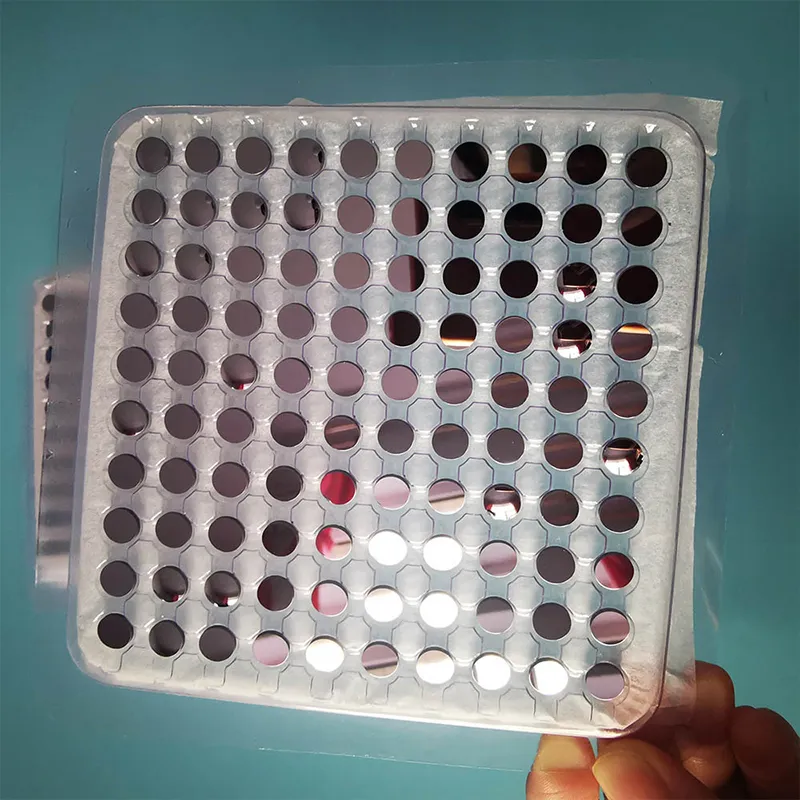

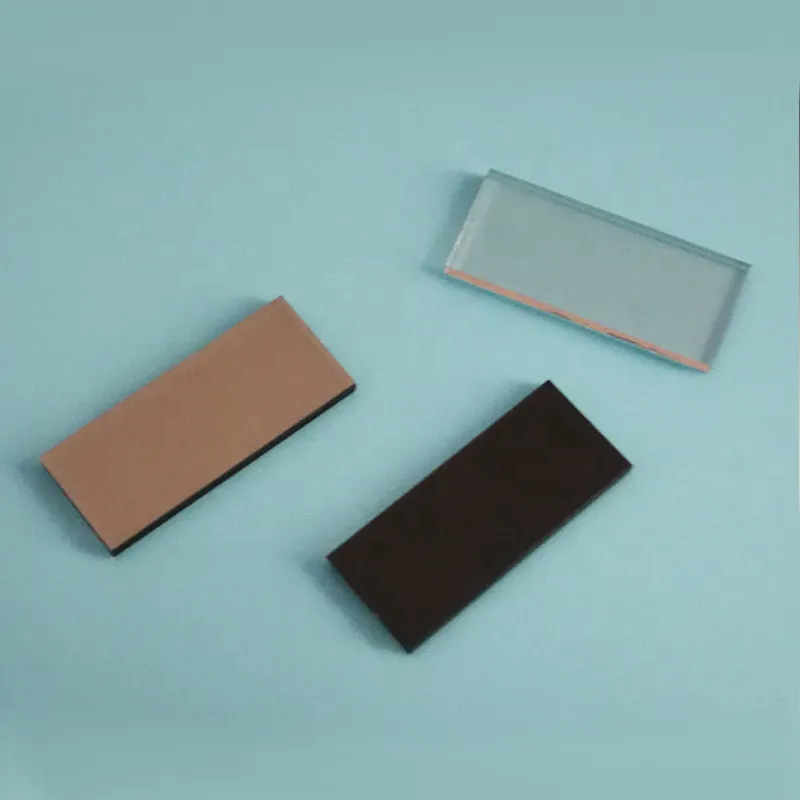

Оптические Нейтральные фильтры

Оптические Нейтральные фильтры -

Оптические Алмазоподобное покрытие

Оптические Алмазоподобное покрытие -

K8 линзы

K8 линзы -

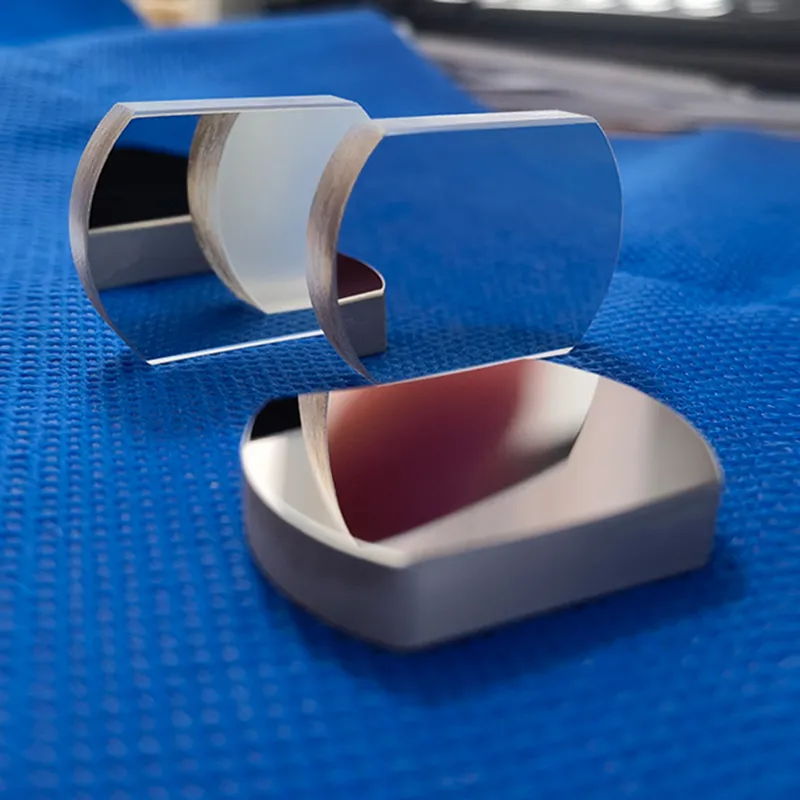

Цилиндрические вогнутые диэлектрические зеркала

Цилиндрические вогнутые диэлектрические зеркала -

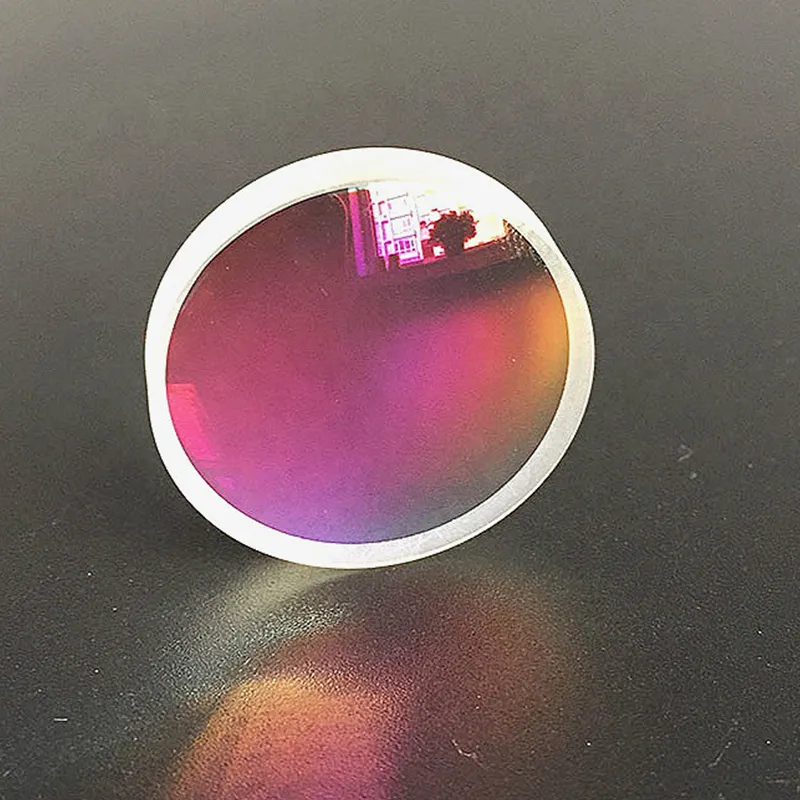

ИК линзы

ИК линзы -

Купола из MgF2 горячего прессования

Купола из MgF2 горячего прессования -

Зеркала с улучшенным алюминиевым покрытием

Зеркала с улучшенным алюминиевым покрытием -

Оптические стеклянные сферические линзы K8

Оптические стеклянные сферические линзы K8 -

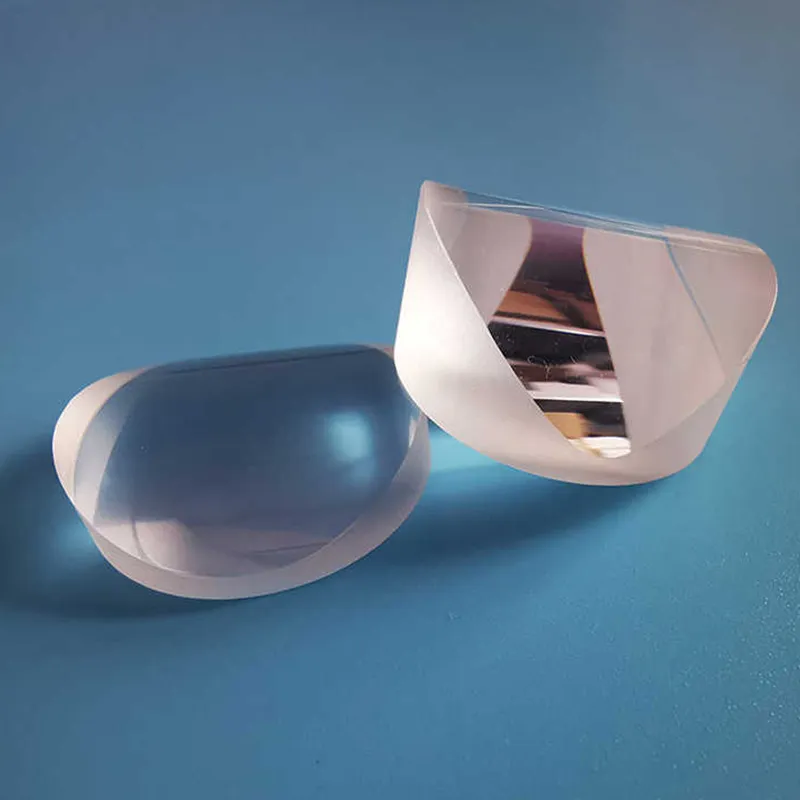

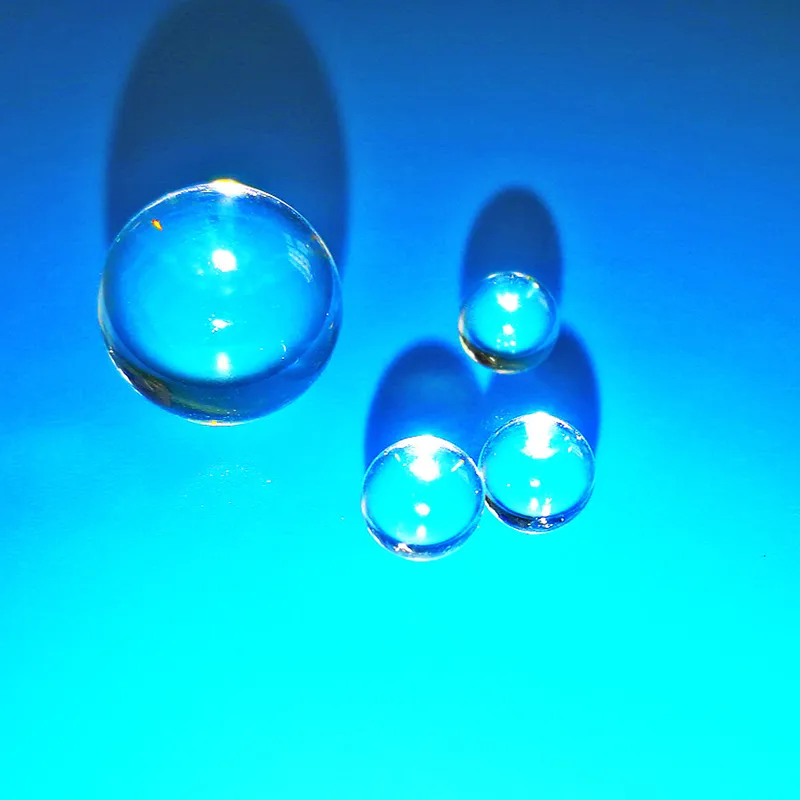

Оптические шариковые( сферические) линзы

Оптические шариковые( сферические) линзы -

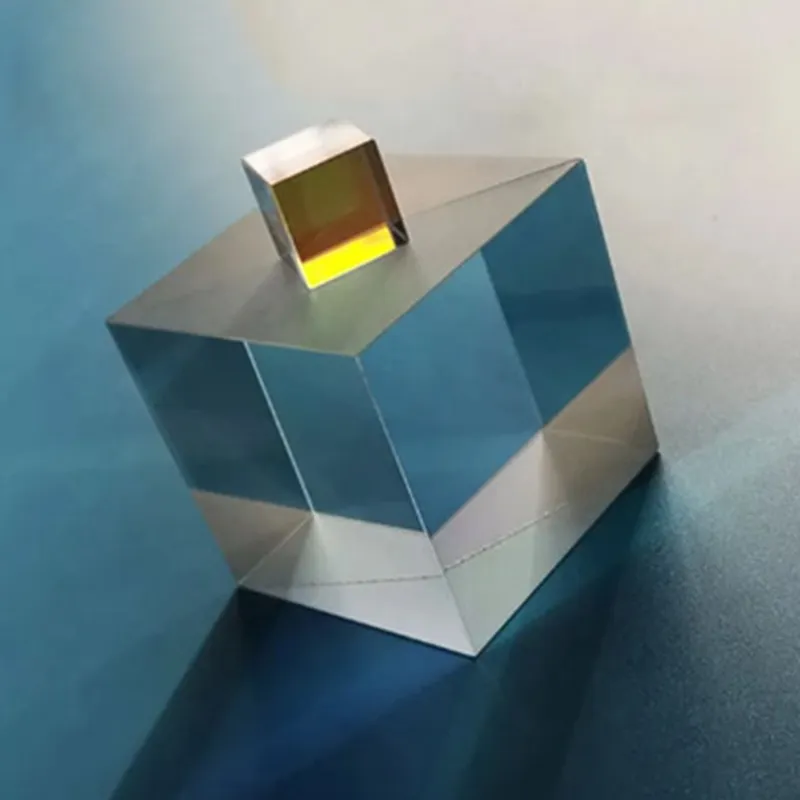

Оптические светоделительные кубики ТФ12

Оптические светоделительные кубики ТФ12 -

Поликристаллические окна из MgF2

Поликристаллические окна из MgF2

Связанный поиск

Связанный поиск- Линзы из материала K8

- Стеклянные планово--вогнутые линзы производитель

- Оптические клиновидные призмы SF11

- Инфракрасные купольные линзы

- Сферические одиночные линзы поставщики

- Оптические окна BaF2 ультрафиолетового класса

- Призмы Дове из оптического стекла K8

- Линзы для инфракрасных материалов завод

- Инфракрасные линзы CaF2

- Оптические призмы Дове ZnSe