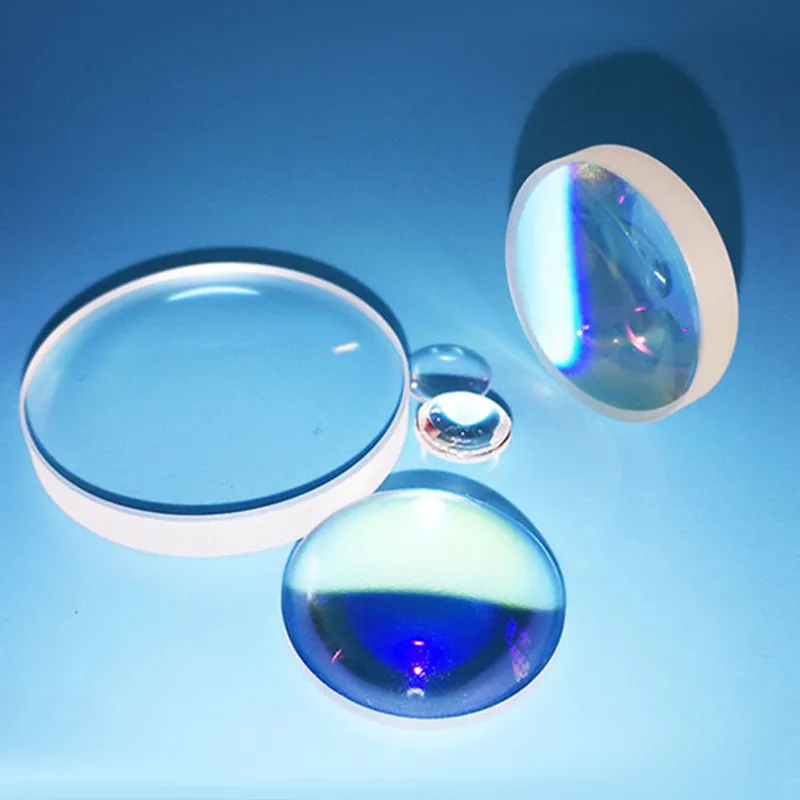

K8 оптические линзы заводы

Когда говорят про K8 оптические линзы заводы, многие сразу представляют себе автоматизированные линии с роботами – но на деле даже у Чанчунь Ютай Оптика до сих пор есть участки, где K8 оптические линзы шлифуют вручную. Это не отсталость, а специфика: для лазерных систем с волновым фронтом ниже λ/10 машинная обработка дает микротрещины, которые потом в полевых условиях проявляются расслоением покрытия.

Мифы о материале K8

До сих пор встречаю инженеров, которые путают K8 с БК7 – мол, 'китайский аналог'. На нашем заводе в 2018 году провели серию тестов: при одинаковой чистоте поверхности K8 дает на 12% меньше хроматических аберраций в УФ-диапазоне, но требует вдвое более длительного отжига. Кстати, именно из-за спешки с отжигом мы в 2019 потеряли партию линз для биометрических сканеров – появились внутренние напряжения, которые проявились только после напыления покрытия.

Сейчас для медицинских эндоскопов перешли на гибридную технологию: сердцевину из K8 обжимаем боросиликатным стеклом. Получилось снизить стоимость без потерь в качестве – такой подход теперь используют в оптические линзы заводы Шанхая, но там идут дальше, заменяя K8 на синтетические кристаллы.

Кстати о качестве сырья – главная проблема не в однородности стекломассы (с этим у поставщиков давно порядок), а в транспортировке. Три месяца назад получили блок K8 с микротрещинами по торцам – перевозчик сэкономил на демпфирующей прослойке. Пришлось пустить материал на цилиндрические линзы второго сорта для лазерных маркираторов.

Технологические компромиссы

Наш технолог Вадим как-то сказал: 'Шлифовка K8 – это искусство находить точки отказа'. Например, для астрономических зеркал диаметром свыше 300 мм мы сознательно снижаем точность формы на 15% – иначе ресурс станка падает втрое. Проверили на партии для оборонного завода в Нижнем Новгороде – заказчик остался доволен, хоть по ТЗ должны были быть идеальные параметры.

А вот с призмами для тепловизоров пришлось innovate: классический K8 не держит температурные циклы от -60°C до +120°C. Добавили в шихту оксид церия – теплопроводность выросла на 8%, но появилась полосчатость в ИК-диапазоне. В итоге разработали слоистую структуру: основа из модифицированного K8, прослойка из плавленого кварца.

Самое сложное – калибровка оптических плоских окон для лазерных систем. Здесь K8 ведет себя капризно: при полировке возникает эффект 'дрейфа плоскости' до 0.3 угловых секунды. Нашли эмпирическое решение – чередовать циклы полировки и отдыха каждые 45 минут. Трудоемко, но другого способа получить λ/20 пока не видел ни на одном заводе.

Практические кейсы

В прошлом году для томографов делали сферические линзы с пропусканием 99.7% в диапазоне 380-1100 нм. По расчетам все было идеально, но после сборки появились блики. Оказалось, проблема в толщине просветляющего покрытия – для K8 она должна быть на 7% тоньше, чем для обычного оптического стекла. Переделали всю партию, благо заказчик из Германии согласился подождать.

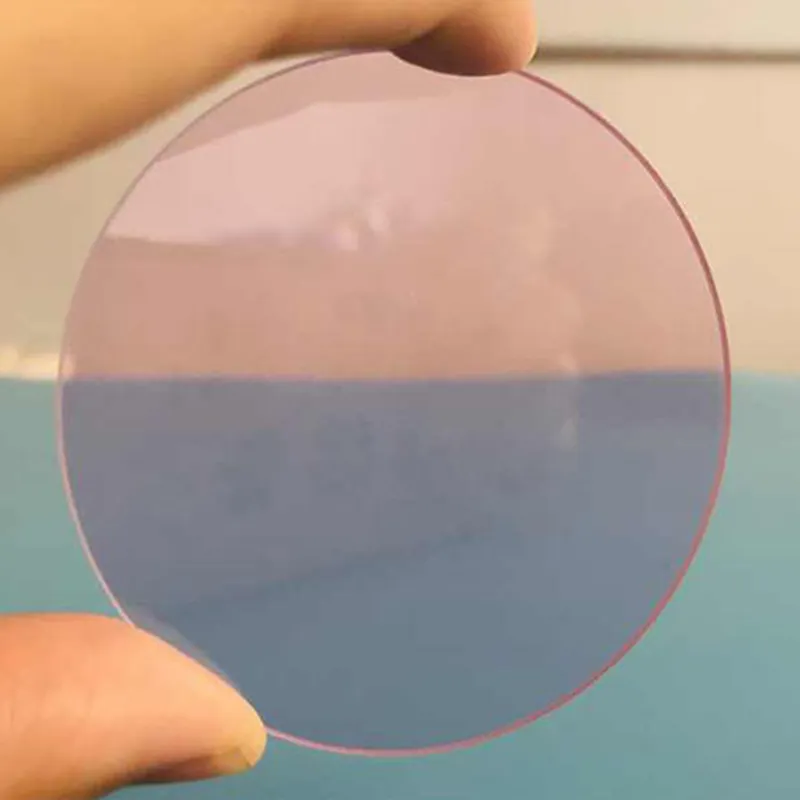

А вот с фильтрами для систем видеонаблюдения вышла интересная история. Стандартные К8-фильтры с многослойным напылением давали искажение цветопередачи в сумерках. После месяца экспериментов обнаружили, что виноват не материал, а способ крепления в держателе – механические напряжения меняли поляризационные свойства. Перешли на бесклеевую фиксацию, проблема исчезла.

Кстати, про заводы в Китае – там сейчас активно внедряют ИИ для контроля дефектов K8. Мы тестировали такую систему от Shenyang Optics, но пока отказались: алгоритм пропускает микроцарапины под определенным углом. Видимо, тренировали на идеальных образцах без производственных погрешностей.

Нюансы контроля качества

На сайте yt-optics.ru мы пишем про контроль на каждом этапе, но в реальности 100% проверку делаем только для оборонки и медицины. Для потребительской электроники выборочный контроль – экономически оправдан, хотя иногда подводит. В марте пропустили партию линз для сканеров отпечатков с отклонением по кривизне 0.02 мм – пришлось компенсировать программно.

Интерферометр Zygo Verifire XPZ – наше все для оптические линзы высокого класса. Но его показания для K8 нужно корректировать на атмосферное давление – узнали об этом после того, как в дождливую погоду забраковали идеальную партию. Теперь используем поправочные коэффициенты из внутренней инструкции №47-К8.

Самое сложное – оценить долговечность покрытий. Ускорительные испытания в солевой камере не всегда показательны – для K8 с его низким КТР важно именно циклическое изменение влажности. Разработали собственный тест: 50 циклов от 20% до 95% влажности при перепадах температуры от -20°C до +70°C. Выживают только покрытия, нанесенные методом ионного assist.

Перспективы и ограничения

Сейчас многие переходят на синтетические сапфиры для УФ-диапазона, но для видимого спектра K8 еще лет 10 будет актуален. Проблема в стоимости – сапфировые заготовки в 4-7 раз дороже при сопоставимых характеристиках в 'окне прозрачности'.

Интересное направление – гибридные решения. В ООО Чанчунь Ютай Оптика экспериментируют со склейкой K8 и фторида кальция для лазерных систем высокой мощности. Пока нестабильно – разные КТР дают расслоение после 1000 часов наработки, но для pulsed-режимов уже можно применять.

Главное ограничение K8 – размеры. Бездефектные заготовки тяжелее 5 кг – редкость, а для телескопов нужны 20-килограммовые болванки. Пробовали спекать из сегментов – получилось, но на стыках теряется однородность. Возможно, стоит посмотреть в сторону стеклокерамики, хотя для K8 оптические линзы это будет уже другой класс материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

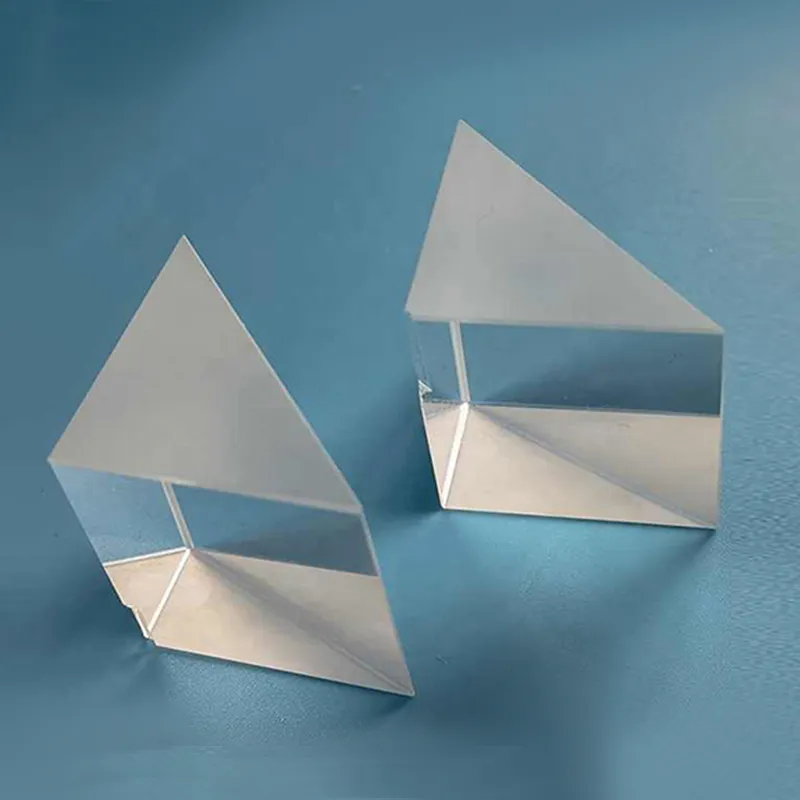

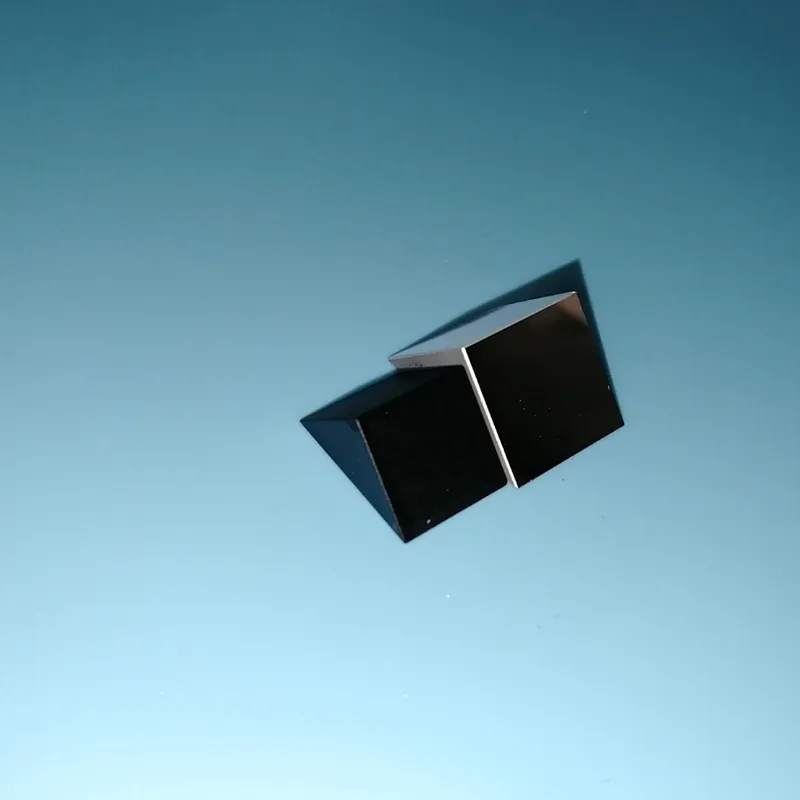

Прямоугольные призмы ТФ12

Прямоугольные призмы ТФ12 -

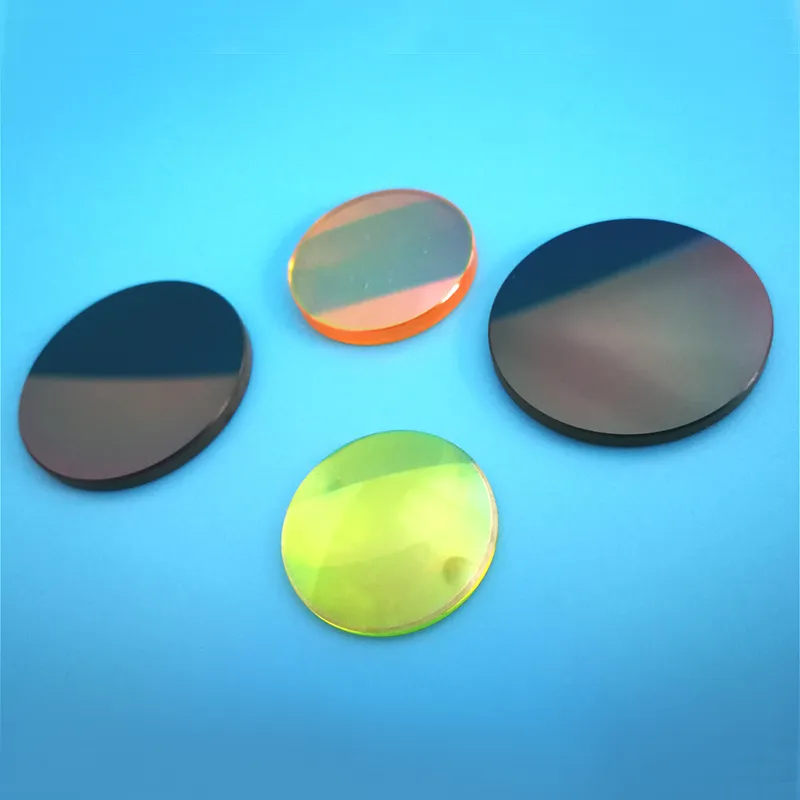

Оптические инфракрасные линзы

Оптические инфракрасные линзы -

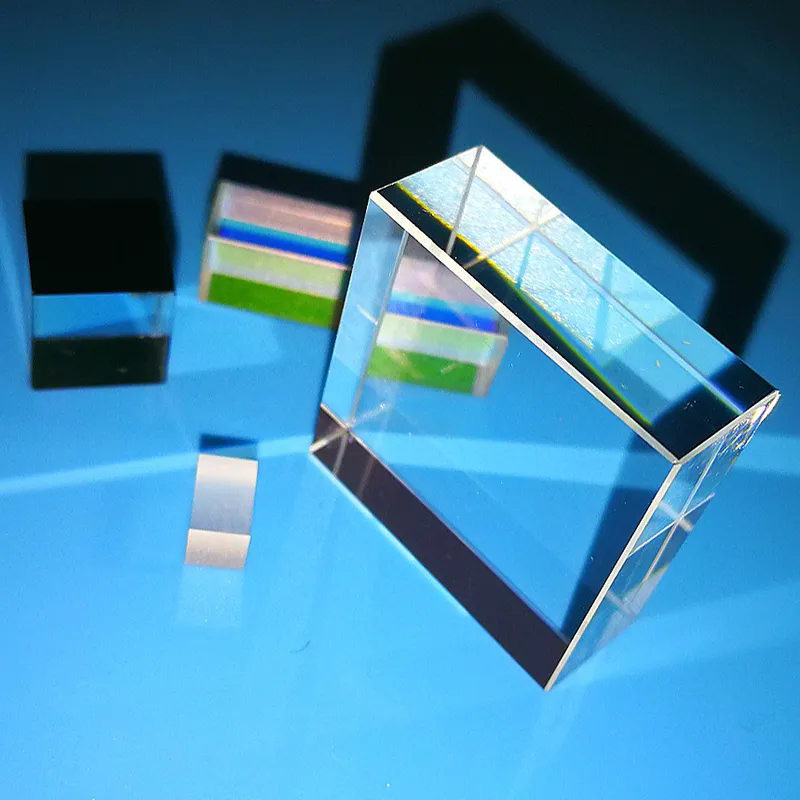

Оптические световые трубы блоки

Оптические световые трубы блоки -

Зеркала с незащищенным золотым покрытием

Зеркала с незащищенным золотым покрытием -

Инфракрасные асферические линзы

Инфракрасные асферические линзы -

Германиевые инфракрасные длинноволновые фильтры

Германиевые инфракрасные длинноволновые фильтры -

Оптические равносторонние призмы

Оптические равносторонние призмы -

Линзы BaF2 инфракрасного класса

Линзы BaF2 инфракрасного класса -

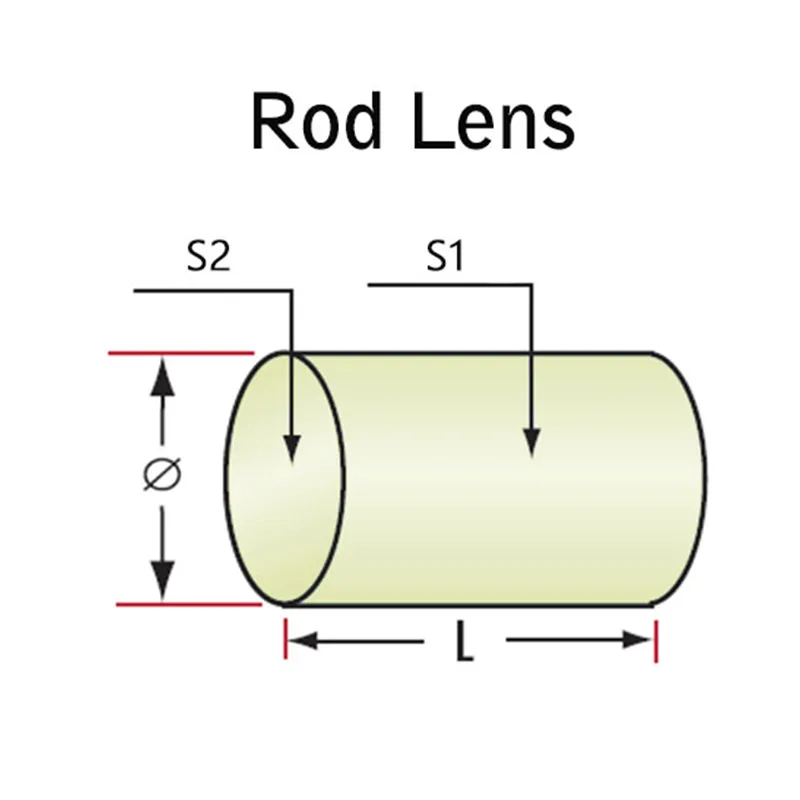

Стержневые линзы из УФ-плавленого кварца

Стержневые линзы из УФ-плавленого кварца -

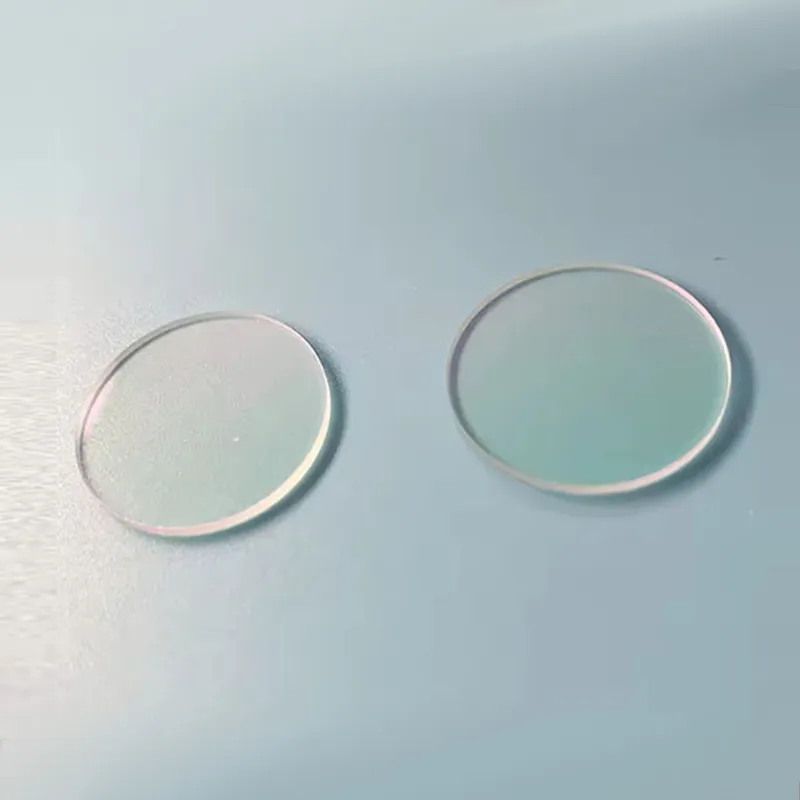

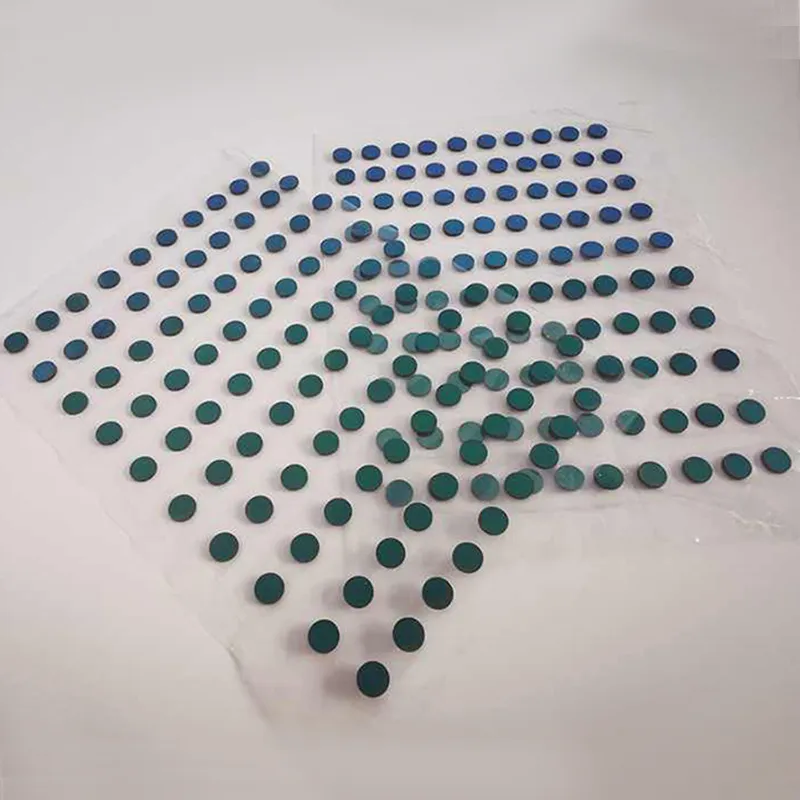

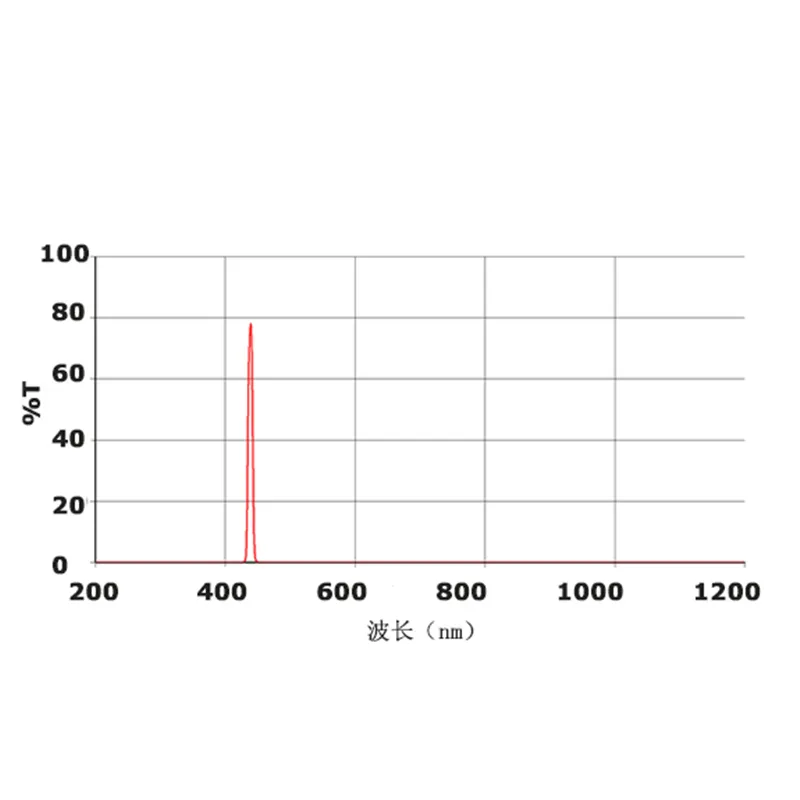

Фильтры для биохимических анализаторов

Фильтры для биохимических анализаторов -

Стекло ‘Небесный свет’ TB1

Стекло ‘Небесный свет’ TB1 -

Режекторные фильтры OD4.0

Режекторные фильтры OD4.0

Связанный поиск

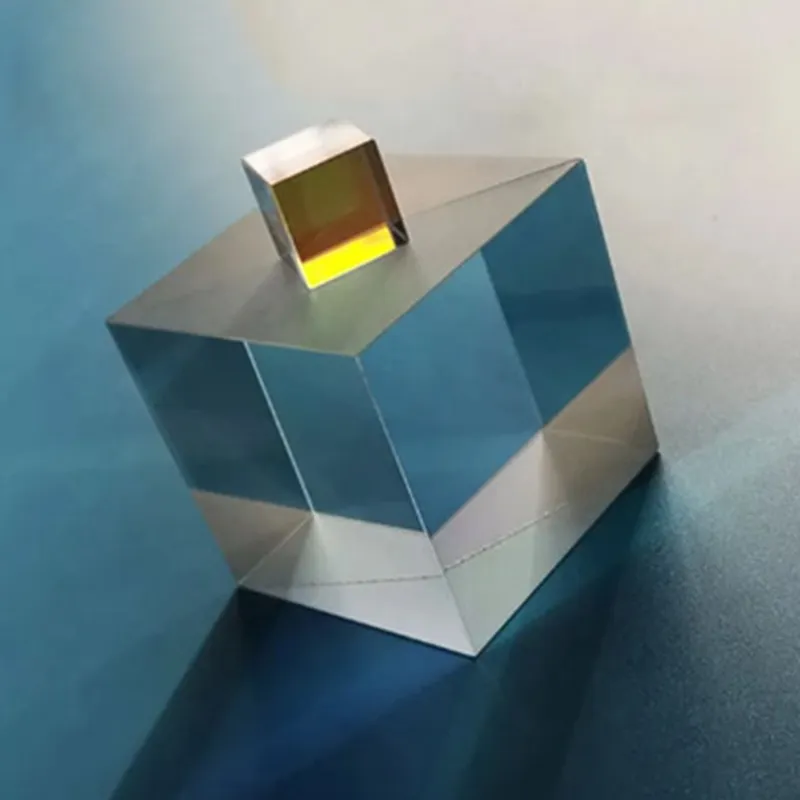

Связанный поиск- Поляризационные светоделительные кубики на заказ

- Биконвексные линзы производитель

- Планово-вогнутые линзы по индивидуальному заказу производитель

- Оптические прямоугольные призмы из плавленого кварца

- инфракрасная CaF2 линза на заказ

- Оптические боросиликатные стёкла

- Клиновидные призмы K8

- Оптические купола MgF2

- Инфракрасные оптические купольные линзы

- УФ-стеклянные полусферы на заказ