CVD ZnSe

CVD ZnSe – это тема, с которой мы постоянно сталкиваемся в нашей работе. Порой новички подходят к ней слишком упрощенно, считая процесс тривиальным. На деле же, получение качественных пленок ZnSe методом химического осаждения из паровой фазы (CVD) на подложке из селенида цинка (ZnSe) – задача не из легких, требующая тонкой настройки параметров и учета множества факторов. Мы давно работаем с этим материалом, и за годы практики накопили немало опыта, как успешного, так и, скажем так, менее удачного. Хочу поделиться некоторыми моментами, которые, на мой взгляд, часто упускаются из виду.

Особенности процесса CVD ZnSe на подложке ZnSe

В общем, принцип работы CVD хорошо известен: прекурсоры, содержащие цинк и селен, испаряются и диффундируют на поверхность подложки, где происходит их разложение и осаждение в виде тонкой пленки. Но именно выбор прекурсоров, температура подложки, давление в реакторе, расход газов и, конечно, геометрия реактора – все это критически влияет на качество получаемой пленки. Часто возникает проблема с образованием дефектов, таких как дырки и сшивки, особенно при высоких температурах. Нам, например, приходилось бороться с этими артефактами при разработке оптических элементов для лазерных систем. Плотность и однородность пленок - это одно, а наличие точечных дефектов - совсем другое, требующее специфических корректировок технологического процесса.

Начнем с прекурсоров. Классические варианты – это дихлорид цинка (ZnCl2) и селен в виде сероводорода (H2Se). Но с ними всегда есть сложности, связанные с токсичностью и сложностью контроля над процессом разложения. Мы пару лет назад экспериментировали с использованием органических прекурсоров, например, цинк-ацетата и селен-диметила, но в итоге вернулись к классике, хотя и внедрили систему контроля концентрации газов в реакторе для минимизации образования побочных продуктов. Иначе, получаешь пленок с неприятным запахом и предсказуемыми проблемами с оптическими характеристиками. Не стоит недооценивать важность чистоты исходных реагентов. Даже незначительное загрязнение может серьезно ухудшить качество пленки.

Выбор и подготовка подложки ZnSe

Подложка из селенида цинка – это, разумеется, ключевой компонент. Качество подложки напрямую влияет на качество получаемой пленки. Она должна быть высокой степени чистоты и иметь гладкую, ровную поверхность. Мы обычно используем подложки, произведенные несколькими известными производителями, но часто прибегаем к дополнительной обработке, например, к пескоструйной обработке или химическому травлению, чтобы удалить поверхностные дефекты. Особенно это важно для тонких пленок, где даже небольшие неровности могут привести к искажению изображения. В какой-то момент нам пришлось оптимизировать процесс травления, чтобы уменьшить время и избежать повреждения поверхности подложки.

Другой важный момент – ориентация кристаллов подложки. Влияет на направление роста пленки и ее оптические свойства. Обычно, для получения пленок с определенными оптическими характеристиками, необходимо выстраивать кристаллы подложки определенным образом. Это не всегда просто, особенно при работе с крупноразмерными кристаллами. Мы использовали различные методы ориентации, включая термическую обработку и механическое полирование, для достижения оптимальной ориентации кристаллов. Иногда это может потребовать значительных усилий, но результат того стоит.

Параметры процесса CVD: оптимизация и контроль

Температура подложки – это, пожалуй, один из самых важных параметров. Слишком низкая температура – и осаждение пленки будет идти слишком медленно, слишком высокая – и пленка может расслоиться или образовать дефекты. Обычно мы используем температуры в диапазоне 600-800°C, но оптимальная температура зависит от конкретных прекурсоров и требуемой толщины пленки. Регулятор температуры должен быть точным и стабильным, чтобы избежать колебаний в процессе осаждения. Мы используем термопары и систему автоматической регулировки температуры для поддержания заданной температуры подложки.

Давление в реакторе также играет важную роль. Обычно мы работаем при пониженном давлении, чтобы уменьшить скорость диффузии прекурсоров и увеличить время их пребывания на поверхности подложки. При слишком низком давлении осаждение пленки будет идти слишком медленно, при слишком высоком – может образоваться неоднородная пленка. Мы используем манометры и регуляторы давления для поддержания заданного давления в реакторе. Важно также учитывать, что давление может меняться в зависимости от расхода газов. Влияние давления на качество пленки не всегда очевидно, и часто приходится экспериментировать с разными значениями, чтобы найти оптимальный вариант. Реактор должен быть герметичным и обеспечивать постоянный контроль над давлением.

Контроль газового состава

Расчет газового состава - это отдельная история. Важно точно контролировать соотношение цинка, селена и других газов в реакторе. Мы используем систему подачи газов с регулируемыми расходомерами и датчиками давления. В некоторых случаях, для улучшения однородности пленки, мы добавляем в газовую смесь вспомогательные газы, например, аргон или азот. Это помогает сбалансировать реакцию и предотвратить образование дефектов. Мы постоянно мониторим газовый состав и корректируем его в зависимости от текущих условий процесса. Нельзя забывать о безопасности – работа с селеном требует особой осторожности и соблюдения строгих правил техники безопасности.

Типичные проблемы и способы их решения

На практике, как я уже говорил, возникают различные проблемы. Одним из самых распространенных является образование дефектов в пленке. Это может быть вызвано различными факторами, например, высокой температурой подложки, недостаточным давлением или неправильным газовым составом. Для решения этой проблемы мы часто прибегаем к оптимизации параметров процесса, например, к снижению температуры подложки или изменению газового состава. Также может потребоваться дополнительная обработка подложки, например, к травлению или отжигу. Мы использовали различные методы контроля качества пленки, включая спектроскопию отражения и электронную микроскопию, для выявления дефектов и оценки их влияния на оптические свойства пленки.

Еще одна проблема – это неравномерность пленки. Она может быть вызвана неравномерным распределением прекурсоров в реакторе или неровной поверхностью подложки. Для решения этой проблемы мы используем различные методы, например, оптическую фокусировку прекурсоров или дополнительную обработку подложки. Мы также используем систему мониторинга толщины пленки для контроля ее однородности. Иногда приходится идти на компромиссы между толщиной и однородностью пленки, и выбирать оптимальный вариант в зависимости от конкретных требований к материалу. Нам, например, пришлось изменить схему подачи газов и температуру реактора, чтобы добиться более равномерной пленки при большой площади подложки.

Перспективы и дальнейшие исследования

В будущем, мы планируем сосредоточиться на разработке новых методов CVD ZnSe, которые позволят получить пленки с улучшенными оптическими свойствами и меньшим количеством дефектов. Мы также рассматриваем возможность использования других прекурсоров, более безопасных и экологичных. Например, сейчас активно изучается возможность использования комплексов цинка и селена в органических растворителях. Это может упростить процесс осаждения пленки и повысить ее качество. Мы продолжаем сотрудничать с другими исследовательскими группами и компаниями для обмена опытом и разработки новых технологий. Нам интересно исследовать возможность создания многослойных пленок ZnSe с различными оптическими свойствами. Это может открыть новые возможности для применения этого материала в оптических устройствах и сенсорах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

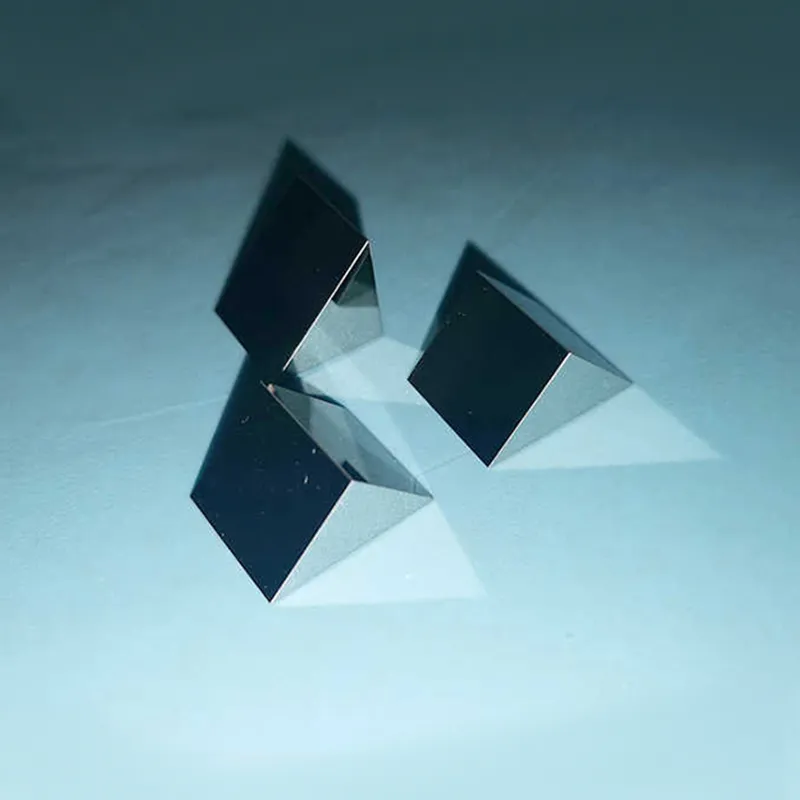

Германиевые призмы с прямым углом

Германиевые призмы с прямым углом -

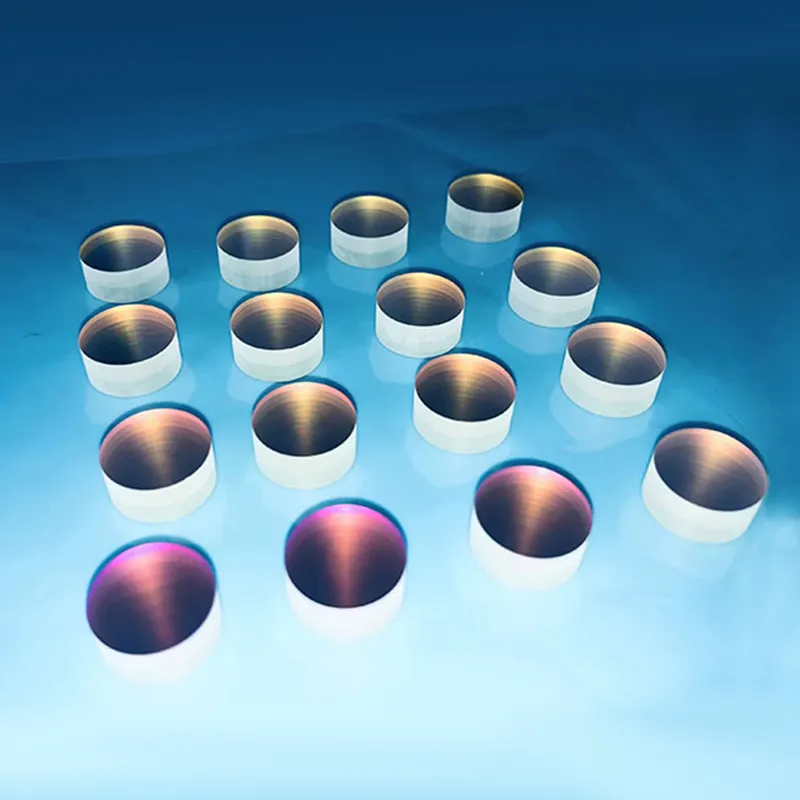

Режекторные фильтры OD4.0

Режекторные фильтры OD4.0 -

K8 оптические стеклянные крышеобразные призмы

K8 оптические стеклянные крышеобразные призмы -

Пентапризмы из оптического стекла K8

Пентапризмы из оптического стекла K8 -

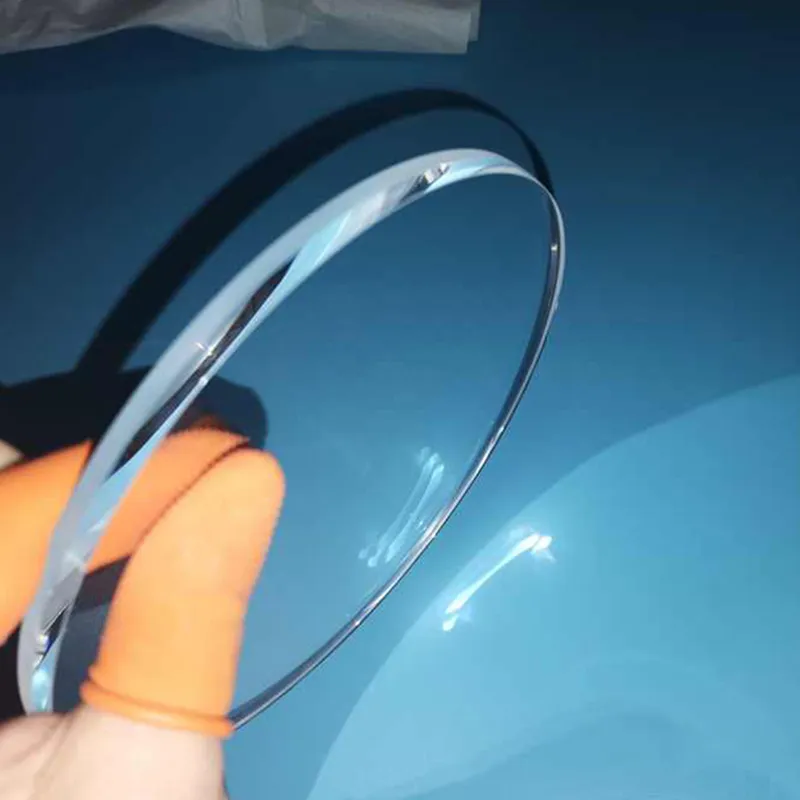

Германиевые окна с DLC-покрытием

Германиевые окна с DLC-покрытием -

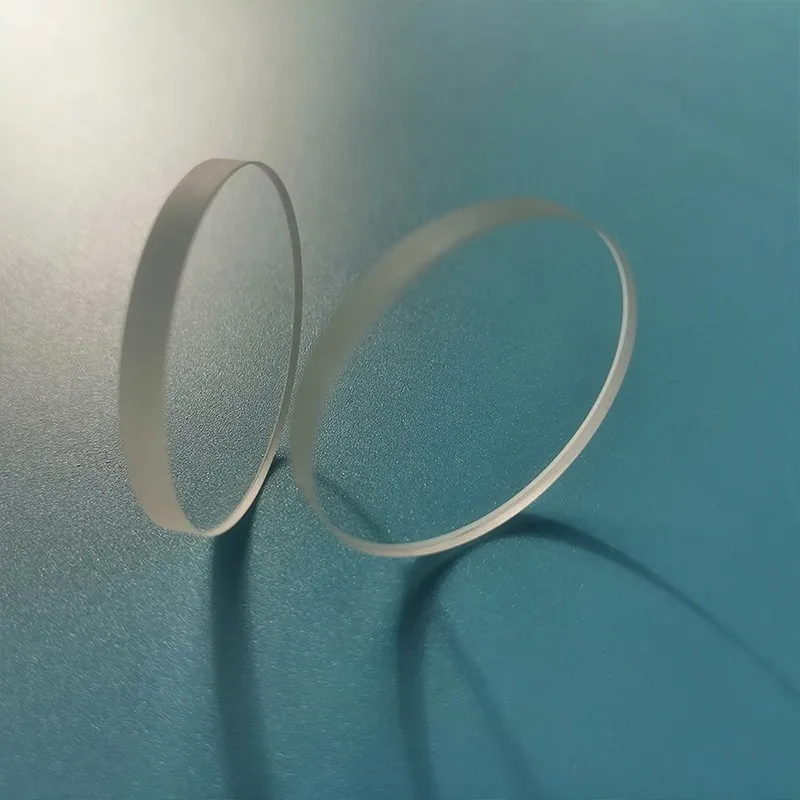

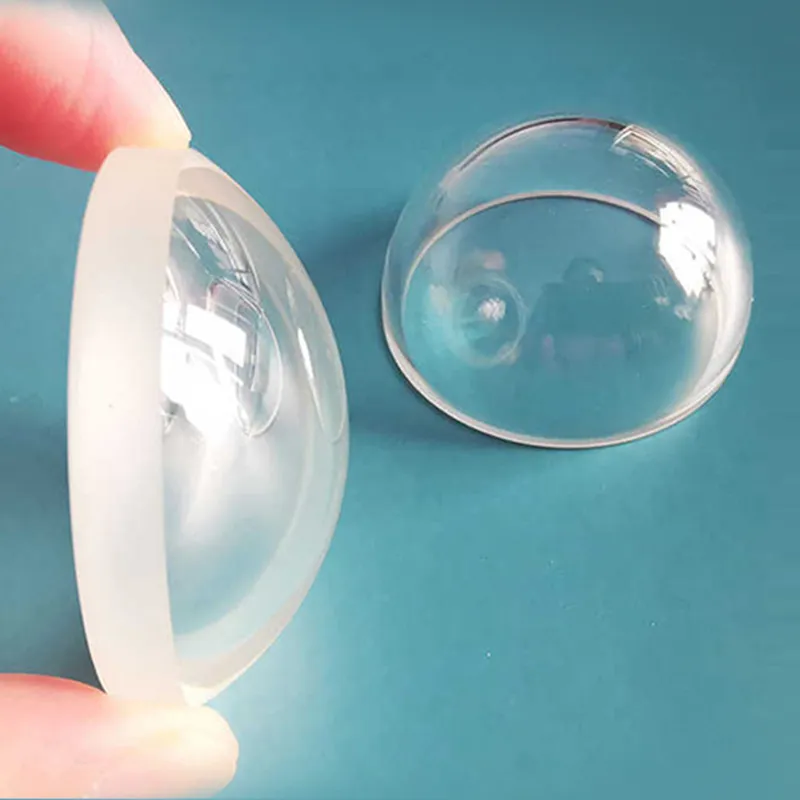

Боросиликатные оптические купола

Боросиликатные оптические купола -

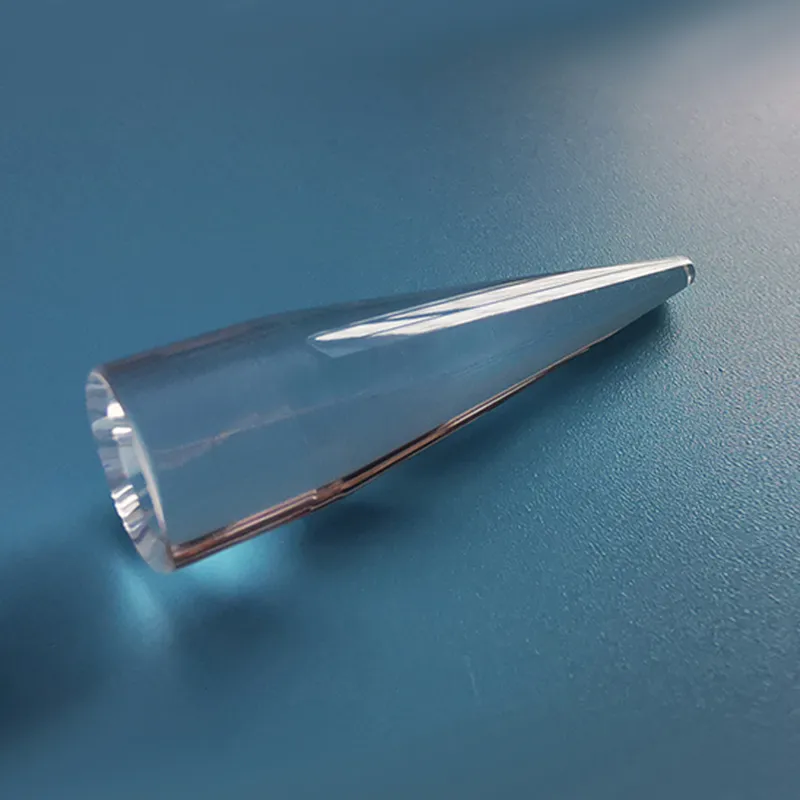

Световые трубы из плавленого кварца

Световые трубы из плавленого кварца -

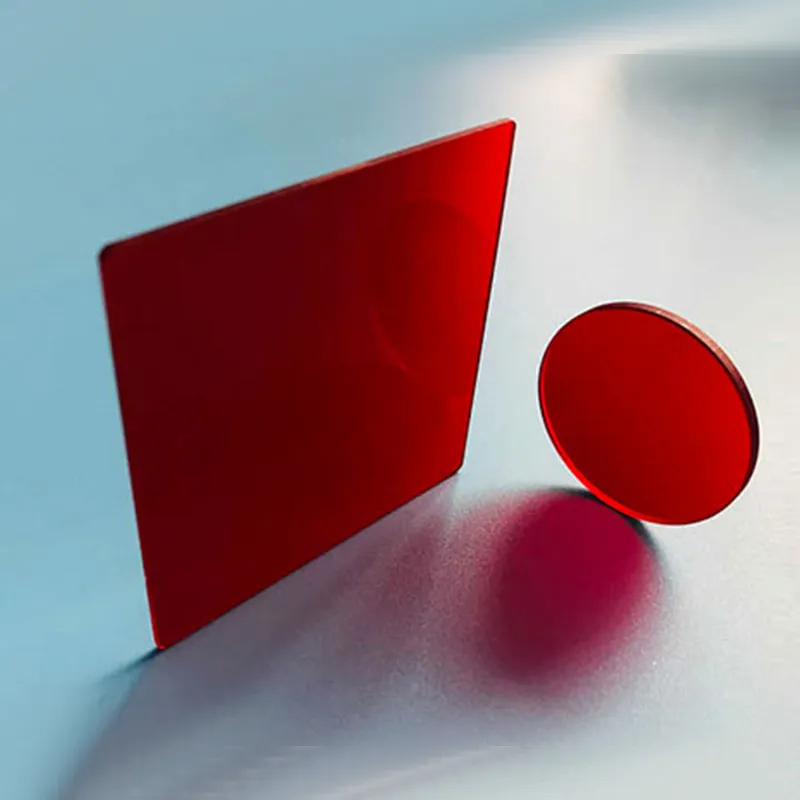

Красное стекло HB

Красное стекло HB -

Цилиндрические линзы из УФ-плавленого кварца

Цилиндрические линзы из УФ-плавленого кварца -

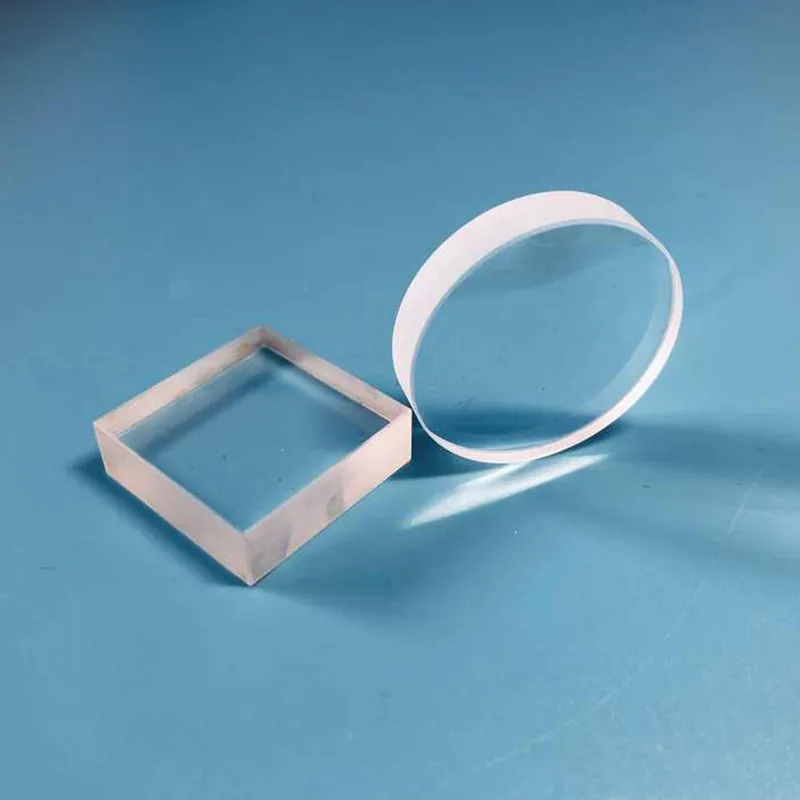

Прямоугольные окна K8 с круглыми углами

Прямоугольные окна K8 с круглыми углами -

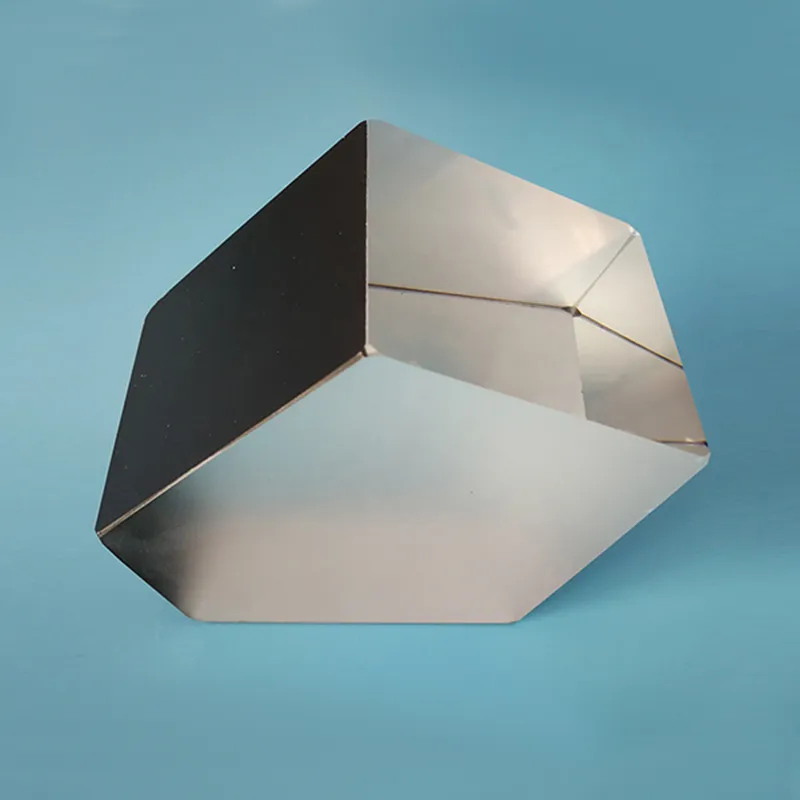

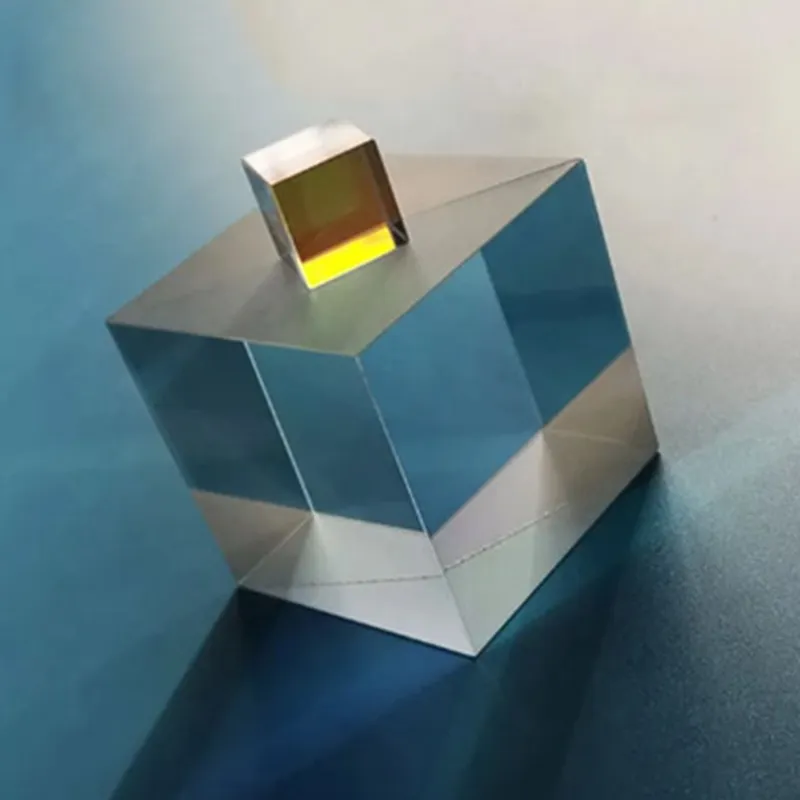

Оптические светоделительные кубики ТФ12

Оптические светоделительные кубики ТФ12 -

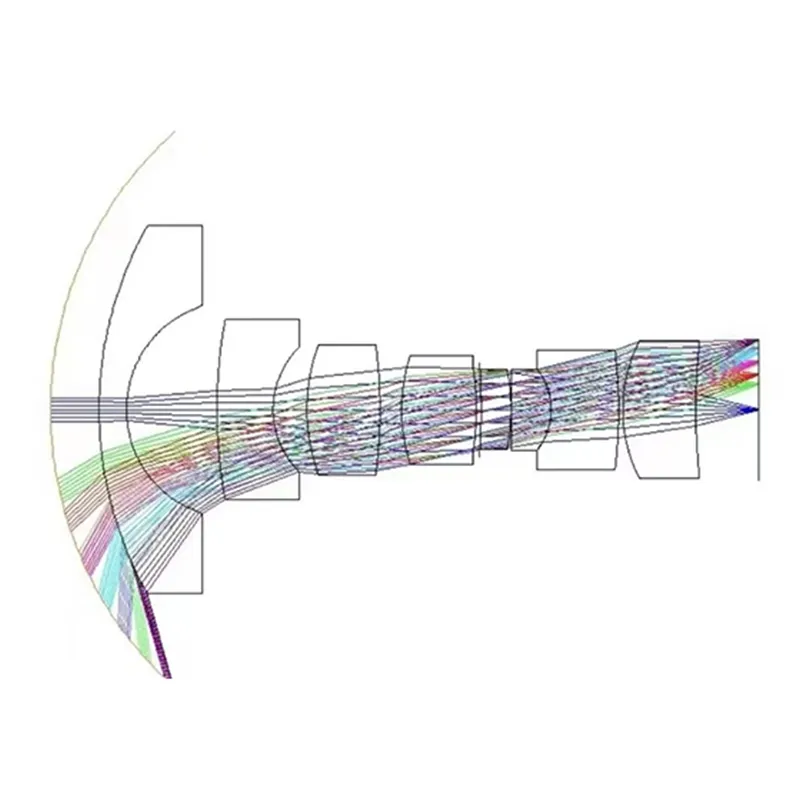

Дизайн световых дорожек

Дизайн световых дорожек

Связанный поиск

Связанный поиск- Призмы для ретрорефлекторов из плавленого кварца

- Оптическое стекло ИК MgF2

- Стеклянные оптики с провозящим прозрачным оксидным покрытием

- Положительные менисковые линзы заводы

- ИК линзы из LiF

- Оптические зеркала с защитным покрытием

- Оптический поликристаллический CaF2

- Оптическое цветное стеклянное фильтр -серия TB галактика небесного света

- Видимые полосовые светофильтры

- призмы Дове с AL покрытием