Цилиндрические вогнутые диэлектрические зеркала

Хорошо, давайте поговорим о цилиндрических вогнутых диэлектрических зеркалах. Звучит сложно, да? И действительно, область эта не простая. Часто, когда клиенты обращаются, в голове сразу возникает образ чего-то высокотехнологичного, футуристичного. А на деле – всё гораздо практичнее, хотя и требует тщательного подхода к выбору материалов и параметров. Я уже много лет занимаюсь оптикой, и за это время успел столкнуться с множеством интересных кейсов, и с немалым количеством ошибок, которые можно было избежать.

Что скрывается за термином? – Разбираем структуру

Начнем с основ. Цилиндрическое вогнутое диэлектрическое зеркало, по сути, – это зеркало с вогнутой поверхностью, изготовленное из диэлектрического материала. Оно отличается от обычного зеркала с плоской поверхностью своей способностью фокусировать или рассеивать свет в определенном направлении. То есть, оно не просто отражает свет, а изменяет его направление, причем в специфический, предсказуемый способ. Именно эта особенность и делает его полезным во многих приложениях.

Диэлектрический материал здесь – ключевой момент. Чаще всего используются различные стекла с высоким показателем преломления, покрытые тонким слоем отражающего материала, например, золота или алюминия. Выбор материала влияет на спектральные характеристики зеркала, его эффективность отражения и, конечно, на цену. Например, для работы в ИК-диапазоне потребуются совершенно иные материалы, чем для видимого света. И даже внутри одной области видимого спектра, разные материалы имеют разные характеристики. Это первое, что нужно учитывать при проектировании.

Мы часто получаем запросы на создание зеркал с определенными параметрами – радиусом кривизны, углом поворота луча, коэффициентом отражения. На практике, добиться точного соответствия – задача нетривиальная, особенно если требуется высокая точность. Небольшие отклонения в геометрии могут приводить к значительным искажениям изображения, что неприемлемо во многих приложениях. Поэтому, очень важно иметь хорошо налаженную систему контроля качества на всех этапах производства, от выбора сырья до финального тестирования.

Производственный процесс: от идеи до готового изделия

Процесс изготовления цилиндрических вогнутых диэлектрических зеркал – это достаточно сложный и многоступенчатый процесс. Обычно он начинается с изготовления основы из стекла нужного типа. Затем, на ее поверхность наносится тонкий слой диэлектрического материала. Существует несколько методов нанесения, например, магнетронное распыление, напыление в вакууме, химическое осаждение из паровой фазы (CVD). Выбор метода зависит от требуемых характеристик зеркала, от необходимой толщины и однородности покрытия, и, конечно, от бюджета.

После нанесения покрытия, выполняется обработка поверхности – полировка, шлифовка, чтобы получить необходимую геометрию. Обработка – это отдельная головная боль. При создании зеркал с малым радиусом кривизны, необходимо использовать специальные технологии обработки, чтобы не повредить покрытие. Мы однажды столкнулись с проблемой дефектов покрытия при шлифовке зеркал с радиусом менее 5 мм. Пришлось пересмотреть технологию обработки, использовать более мягкие абразивные материалы, и, как следствие, увеличить время обработки.

Очень важно учитывать тепловое расширение материалов. При изменении температуры, стекло и диэлектрическое покрытие расширяются по-разному, что может приводить к деформации зеркала и ухудшению его характеристик. Поэтому, в проекте всегда необходимо учитывать температурный режим эксплуатации зеркала. Для критичных применений, например, в лазерной технике, может потребоваться использование специальных материалов с низким коэффициентом теплового расширения.

Реальные применения: где эти зеркала незаменимы?

Область применения цилиндрических вогнутых диэлектрических зеркал очень широка. Например, они широко используются в оптических системах для формирования лучей, в лазерных системах для управления пучком лазерного излучения, в системах оптической связи для направления оптического сигнала. В обороне - для создания устройств наведения, в медицине - для эндоскопии и хирургии, в автоматизации - для робототехники и машинного зрения.

В частности, мы поставляем зеркала для производителей оптических сканеров, которые используются в системах 3D-сканирования объектов. В этом применении, зеркала используются для направления луча лазера на объект, и для сбора отраженного сигнала. Требования к точности и стабильности таких зеркал очень высоки, поскольку от них напрямую зависит качество 3D-модели. В одном из проектов, мы разработали специальный тип зеркала с очень малым коэффициентом температурного расширения, что позволило значительно повысить точность сканирования.

Еще одно интересное направление – биометрическая идентификация. Зеркала используются в системах распознавания лиц, для сканирования лица и создания 3D-модели. Здесь также важны высокая точность и стабильность зеркал, а также их устойчивость к внешним воздействиям, например, к влаге и пыли. В данном сегменте, часто применяются зеркала с покрытием, защищающим от царапин и коррозии. Мы сотрудничаем с компанией ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.), и наша продукция находит применение в их системах.

Ошибки, которых стоит избегать

Что еще стоит отметить? Одна из распространенных ошибок – это недооценка роли чистоты. Пыль и загрязнения на поверхности зеркала могут значительно ухудшить его характеристики. Поэтому, зеркала должны храниться и транспортироваться в специальных контейнерах, чтобы избежать загрязнения. Важно также использовать чистые инструменты и оборудование при обработке зеркал. И, конечно, необходимо строго соблюдать правила гигиены при работе с зеркалами.

Еще одна ошибка – неправильный выбор материалов. Необходимо учитывать спектральные характеристики, температурный режим эксплуатации, а также требования к устойчивости к внешним воздействиям. Неправильный выбор материалов может приводить к ухудшению характеристик зеркала, и даже к его поломке. Мы всегда стараемся консультировать клиентов по выбору материалов, и помогаем им подобрать оптимальное решение для их конкретной задачи.

И последнее, но не менее важное – недооценка стоимости контроля качества. Высокое качество – это не просто красивые слова. Это гарантия надежности и долговечности зеркала. Поэтому, необходимо инвестировать в систему контроля качества на всех этапах производства, чтобы избежать дефектов и обеспечить соответствие зеркала требованиям заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

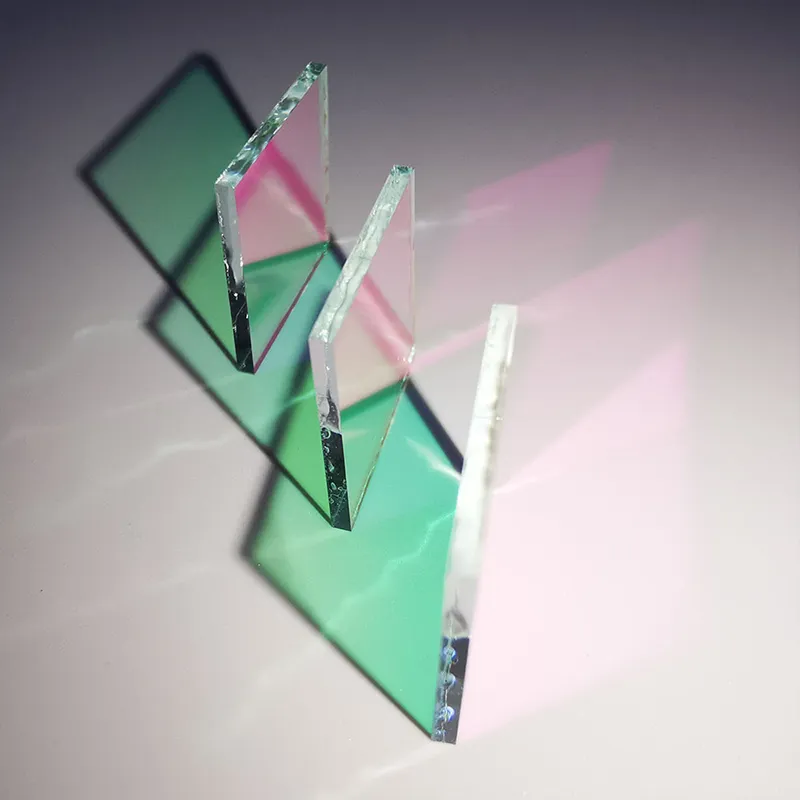

Теплопоглощающее стекло GRB1 GRB3 KG5

Теплопоглощающее стекло GRB1 GRB3 KG5 -

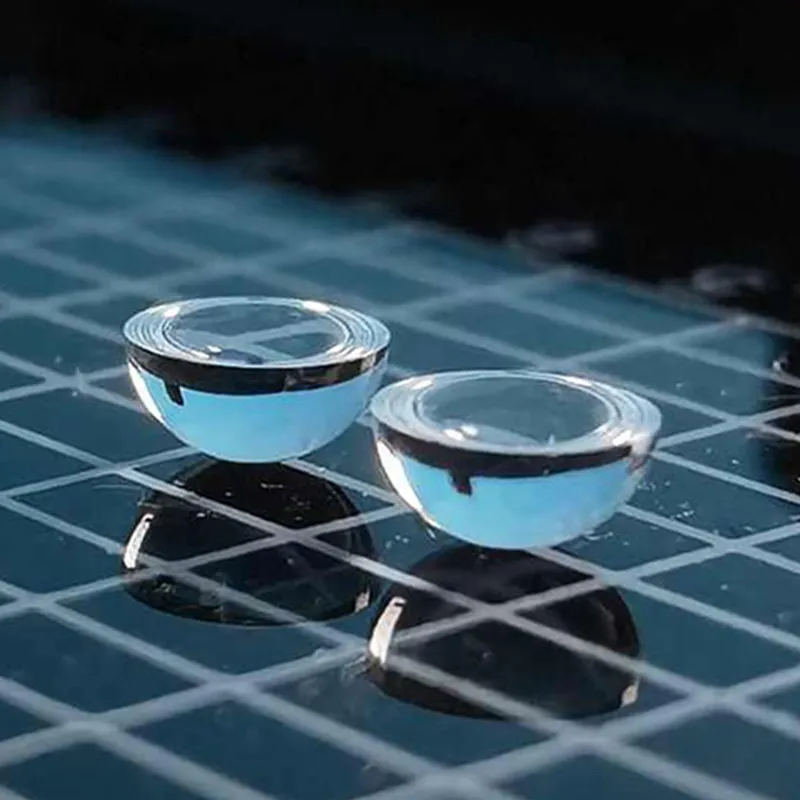

Асферические линзы из УФ-плавленого кварца

Асферические линзы из УФ-плавленого кварца -

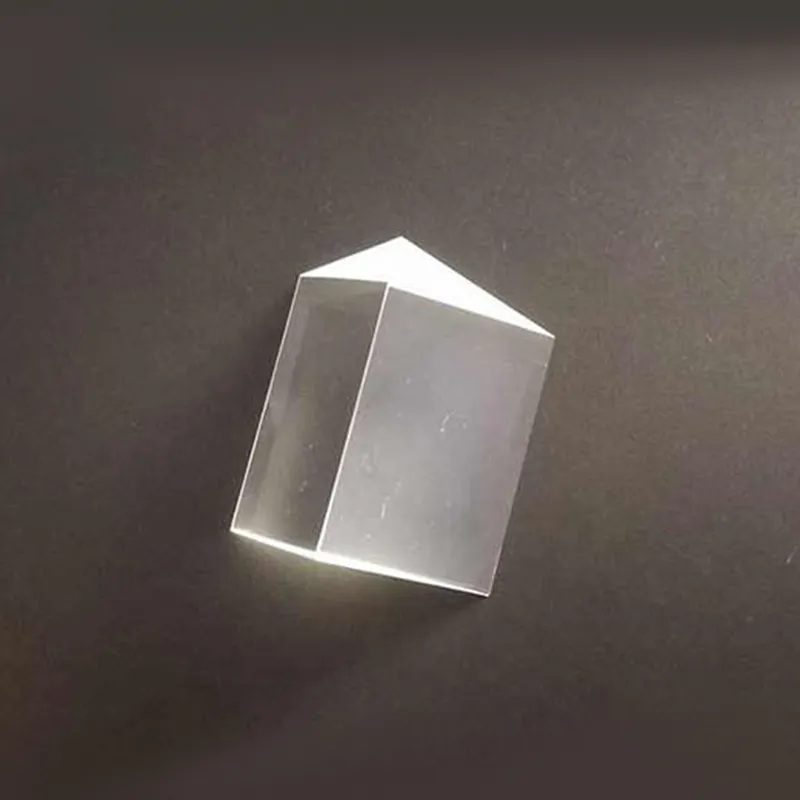

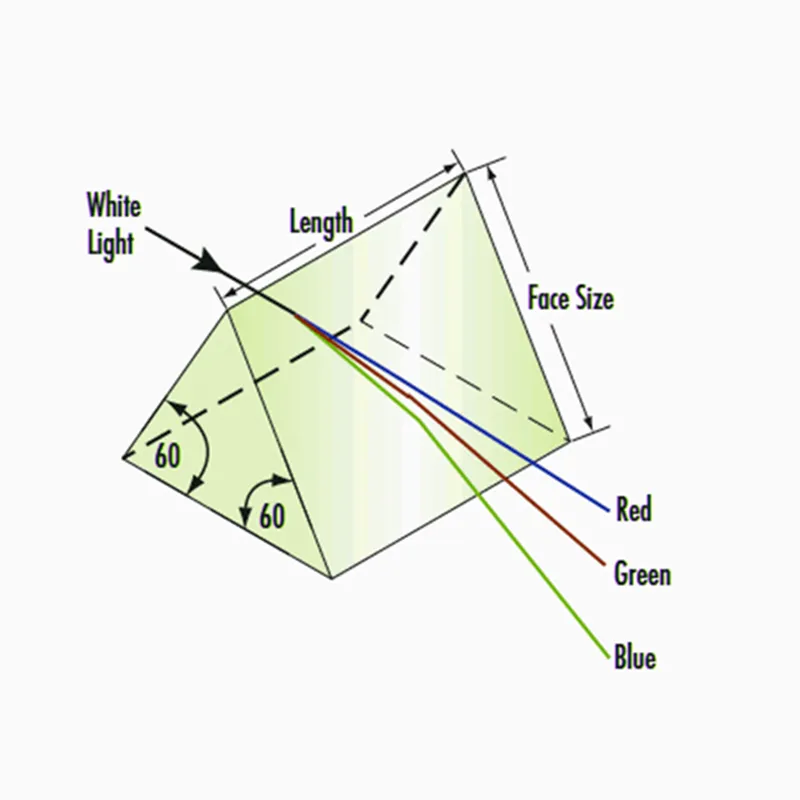

Сапфировые призмы для солнечной энергии

Сапфировые призмы для солнечной энергии -

Оптические K8 стеклянные асферические линзы

Оптические K8 стеклянные асферические линзы -

Инфракрасное стекло HWB1 HWB3 HWB4

Инфракрасное стекло HWB1 HWB3 HWB4 -

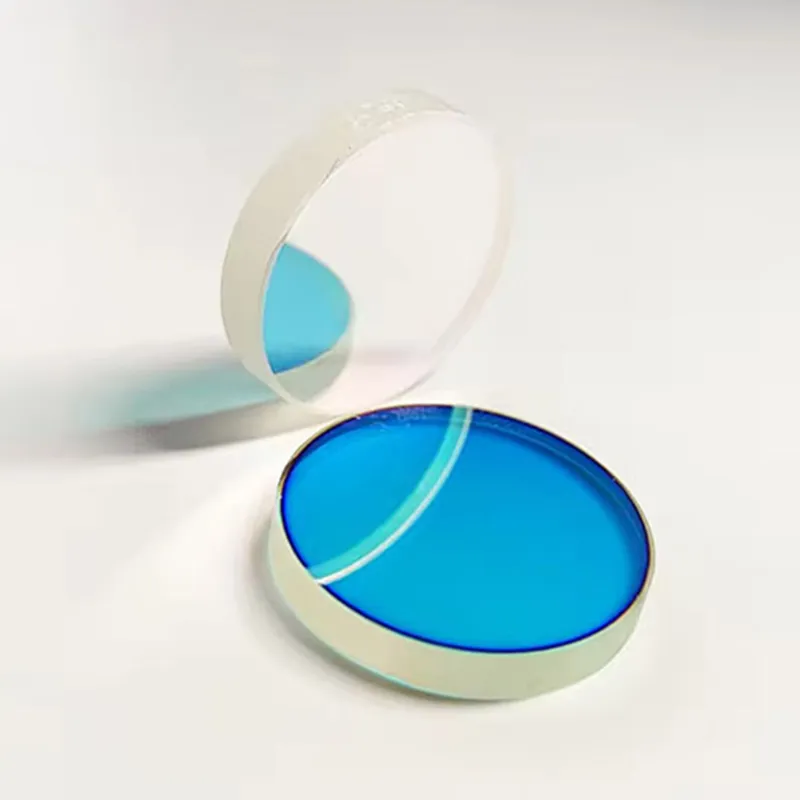

VIS окна K8 400-700 нм

VIS окна K8 400-700 нм -

Равносторонние призмы из плавленого кварца

Равносторонние призмы из плавленого кварца -

Прямоугольные окна K8 с круглыми углами

Прямоугольные окна K8 с круглыми углами -

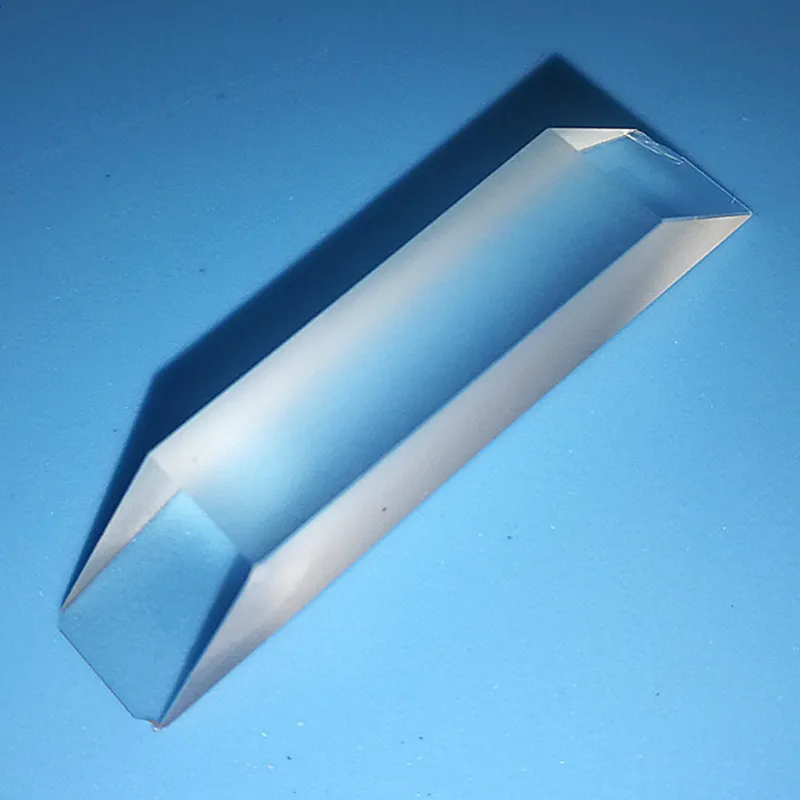

Оптические призмы Дове

Оптические призмы Дове -

Монокристаллические окна из MgF2

Монокристаллические окна из MgF2 -

Оранжевое стекло CB535 CB550 CB565 CB580

Оранжевое стекло CB535 CB550 CB565 CB580 -

Окна из сапфира со ступенькой

Окна из сапфира со ступенькой

Связанный поиск

Связанный поиск- K8/n-sf5 ахроматические линзы поставщики

- Оптические линзы производитель

- Оптические призмы из ТФ12

- ИК-кремниевый оптический элемент

- Тип ахроматических линз n-baf10 производитель

- Оптический элемент из монокристаллического кремния

- Кремниевые линзы

- Стеклянные оптические линзы производители

- выпуклые линзы

- Планово-вогнутые линзы заводы