Уф-линзы из плавленого кварца заводы

Когда говорят про Уф-линзы из плавленого кварца заводы, многие сразу представляют гигантские конвейеры, но на деле тут важнее контроль на каждом этапе — от выбора кварцевого блока до финишной полировки. Сам плавленый кварц бывает разный: например, марки JGS1 и JGS3 по-разному ведут себя под УФ-излучением, и если ошибиться, линза помутнеет через пару месяцев работы. Мы в ООО Чанчунь Ютай Оптика как-раз столкнулись с этим, когда пробовали экономить на материале для лазерных систем — пришлось переделывать всю партию.

Технологические нюансы производства

Плавка кварца — это не просто нагреть и залить. Например, если не выдержать вакуумную среду при температуре выше 1700°C, в материале образуются микропузыри, которые потом дают рассеивание в УФ-диапазоне. На нашем заводе для Уф-линзы используем печи с графитовыми нагревателями — они дают равномерный нагрев, но требуют постоянной калибровки. Как-то раз термопара вышла из строя, и мы получили партию с внутренними напряжениями — такие линзы трескались при установке в держатели.

Шлифовка краёв — отдельная история. Для УФ-линз нельзя применять алмазные круги с органической связкой — остаются микрочастицы, которые поглощают ультрафиолет. Перешли на керамические связки, но пришлось пересчитать все углы атаки инструмента. Кстати, именно тогда мы разработали ту самую полировочную пасту на основе оксида церия, которую теперь используем для всех плавленого кварца продуктов.

Контроль качества — не только интерферометры. Мы дополнительно проверяем линзы на спектрофотометре в диапазоне 190-400 нм, причём делаем замеры в трёх точках — центр, край и переходная зона. Обнаружили, что некоторые поставщики кварца дают материал с неоднородным пропусканием в ближнем УФ — теперь всегда тестируем сырьё перед запуском в производство.

Ошибки и решения в промышленном применении

В 2022 году был заказ на линзы для биометрических сканеров — клиент жаловался на падение эффективности распознавания. Оказалось, проблема в просветляющем покрытии: стандартное MgF2 не подошло из-за агрессивной среды эксплуатации. Пришлось разрабатывать многослойное покрытие на основе оксидов гафния и кремния — оно выдерживает и УФ-излучение, и химическое воздействие.

Для медицинских стерилизаторов как-то делали линзы с водяным охлаждением — конструкторы не учли коэффициент теплового расширения кварца. При циклическом нагреве до 250°C оправа из нержавейки начинала давить на линзу. Решили делать компенсационные зазоры и перешли на инвар — дороже, но надёжнее.

С лазерными системами ещё интереснее: при пиковых мощностях выше 5 Дж/см2 даже идеально отполированная поверхность может начать деградировать. Добавили финишную обработку ионным пучком — не дешёвая процедура, но для ответственных применений необходимая. Кстати, именно такие линзы мы поставляем для систем маркировки в электронной промышленности.

Специфика работы с российскими заводами

Локальные производители часто пытаются упростить технологию — например, используют кварц российского производства, который по чистоте не всегда соответствует JGS1. Приходится вводить дополнительную очистку зонной плавкой, что увеличивает себестоимость на 15-20%, но зато получаем стабильное качество. Особенно важно для оборонной оптики — там брак недопустим.

Транспортировка — отдельная головная боль. Кварцевые заготовки чувствительны к вибрациям, а российские дороги... Пришлось разрабатывать многослойную упаковку с демпфирующими прокладками. Теперь все поставки идут в контейнерах с датчиками удара — если превышение больше 3g, партию отправляем на дополнительный контроль.

С кадрами сложно — опытных технологов по кварцу мало. Мы в ООО Чанчунь Ютай Оптика организовали внутреннее обучение: новые сотрудники полгода работают под наблюдением старших мастеров. Особенно важно научить их 'чувствовать' материал — например, по звуку при шлифовке можно определить, идёт процесс правильно или нет.

Перспективные направления развития

Сейчас экспериментируем с большими линзами диаметром до 300 мм — для телескопов УФ-диапазона. Проблема в том, что при таких размерах даже собственный вес кварца вызывает деформацию. Пробуем разные схемы крепления — трёхточечная опора не подходит, перешли на гидростатические подушки.

Интересное направление — гибридные линзы для лазерной медицины. Комбинируем плавленый кварц с другими материалами, чтобы получить нужные дисперсионные характеристики. Пока сложно добиться стабильного соединения без внутренних напряжений, но уже есть прототипы для офтальмологических установок.

Автоматизация — постепенно внедряем системы машинного зрения для контроля дефектов. Но столкнулись с тем, что стандартные алгоритмы плохо detect-ют микrotрещины в кварце — пришлось обучать нейросеть на собственной базе изображений. Сейчас точность detection-а достигла 98%, но человеческий глаз всё равно пока нужен для финального acceptance.

Практические рекомендации по выбору

При заказе Уф-линзы из плавленого кварца всегда запрашивайте протоколы измерений — не только волнового фронта, но и однородности материала. Мы как-то получили партию от субподрядчика, где вроде бы всё соответствовало ТУ, но в УФ-диапазоне оказались локальные помутнения — пришлось ставить дополнительный контроль на спектрофотометре.

Для применений в агрессивных средах рекомендую линзы с скошенными кромками — уменьшает риск сколов при монтаже. Но угол скоса нужно подбирать индивидуально — слишком большой угол снижает полезную площадь, слишком малый не даёт защиты.

И последнее — не экономьте на просветляющих покрытиях. Разница в цене между стандартным и специализированным покрытием может быть 2-3 раза, но для УФ-линз это критически важно. Особенно если речь идёт о мощных лазерных системах — неподходящее покрытие может выгореть за несколько циклов работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

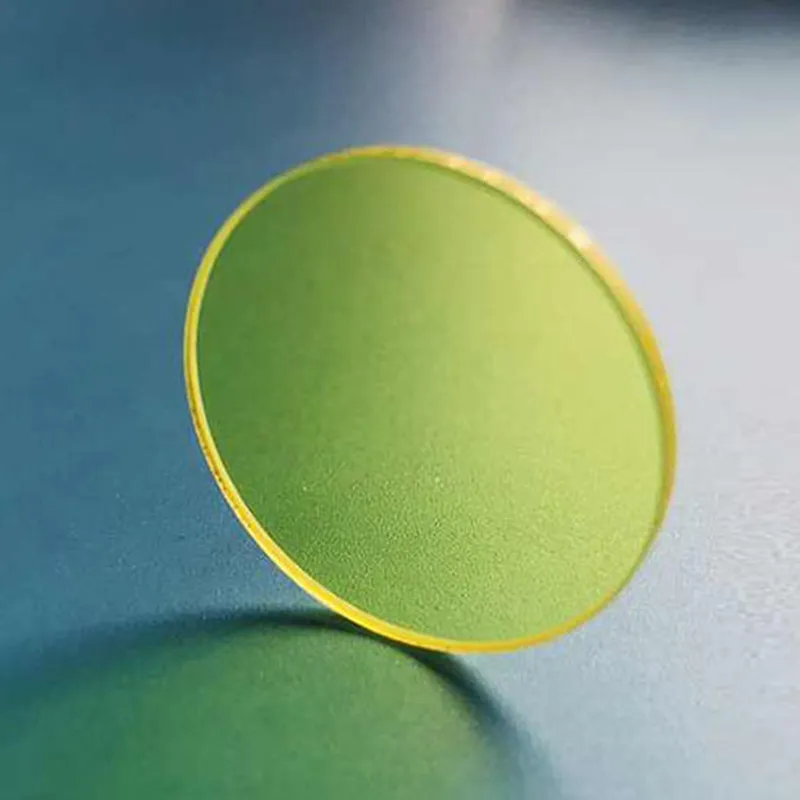

Золотое (жёлтое) стекло JB1 JB9

Золотое (жёлтое) стекло JB1 JB9 -

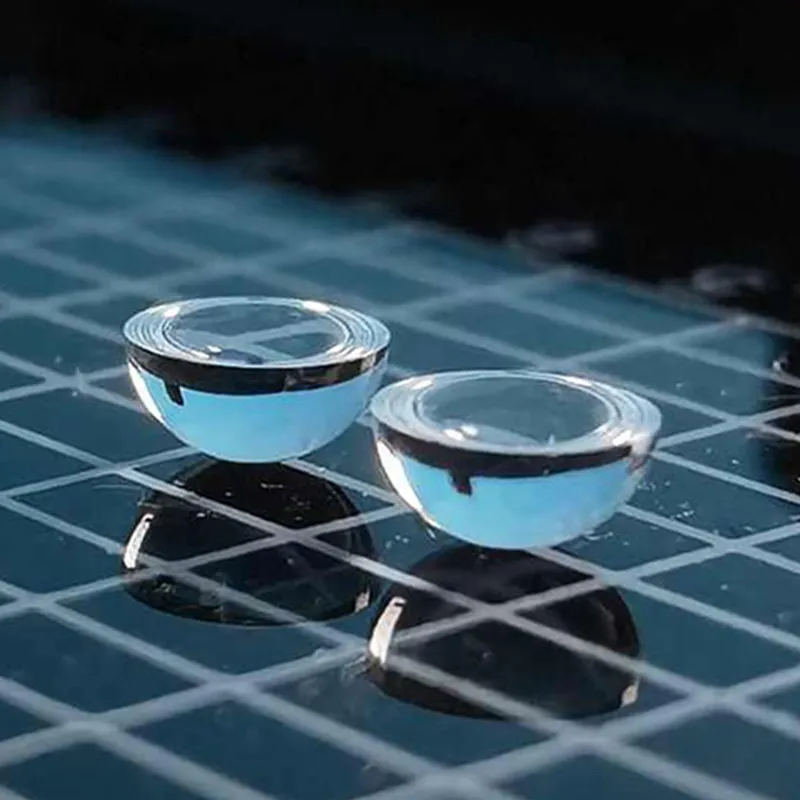

Оптические K8 стеклянные полусферы

Оптические K8 стеклянные полусферы -

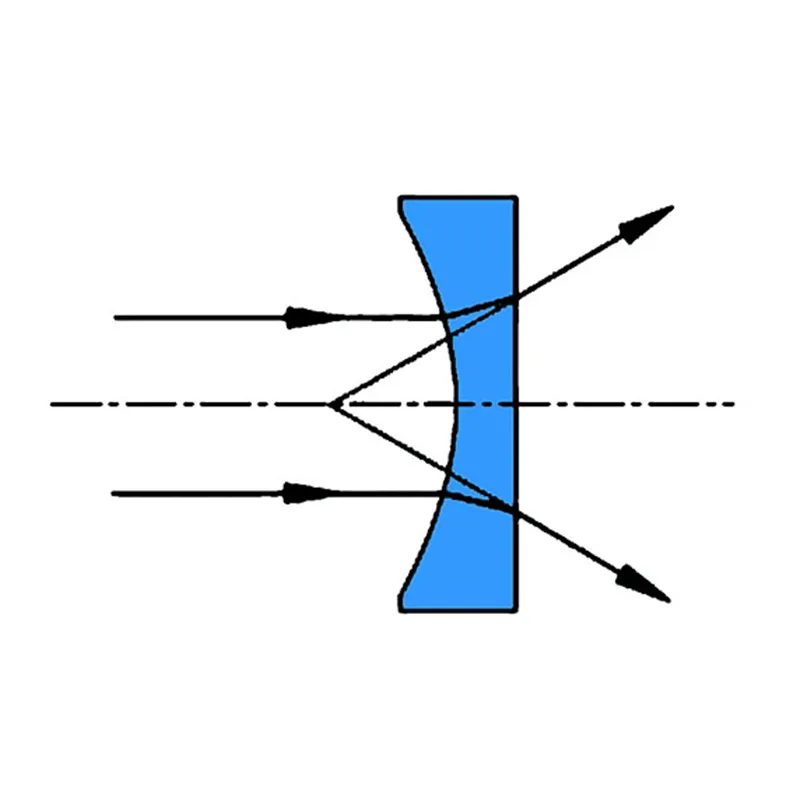

Оптические K8 стеклянные асферические линзы

Оптические K8 стеклянные асферические линзы -

Стеклянные полусферы из УФ-плавленого кварца

Стеклянные полусферы из УФ-плавленого кварца -

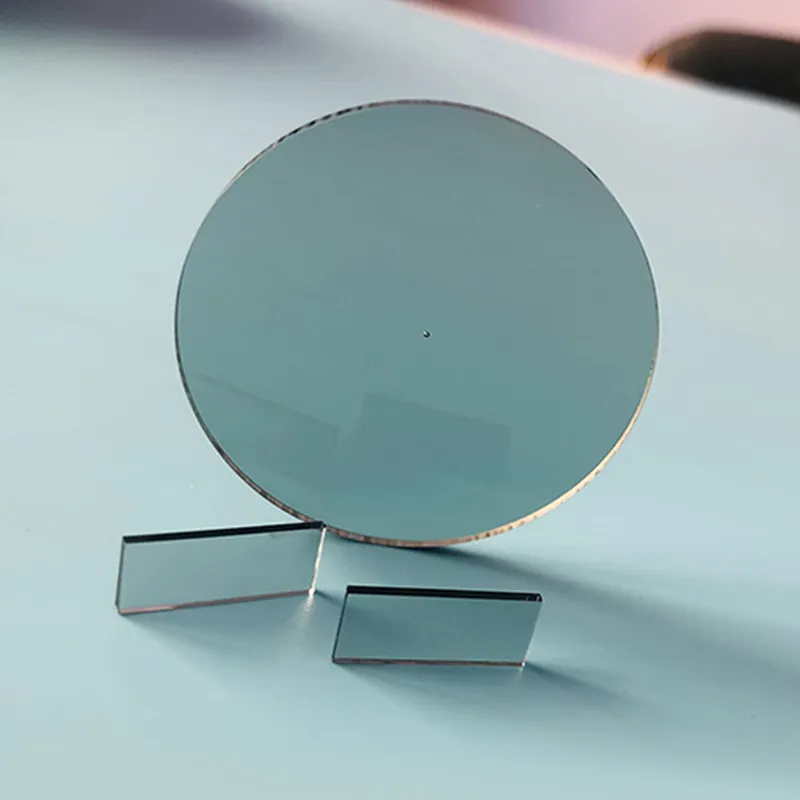

ИК-отрезающий фильтр

ИК-отрезающий фильтр -

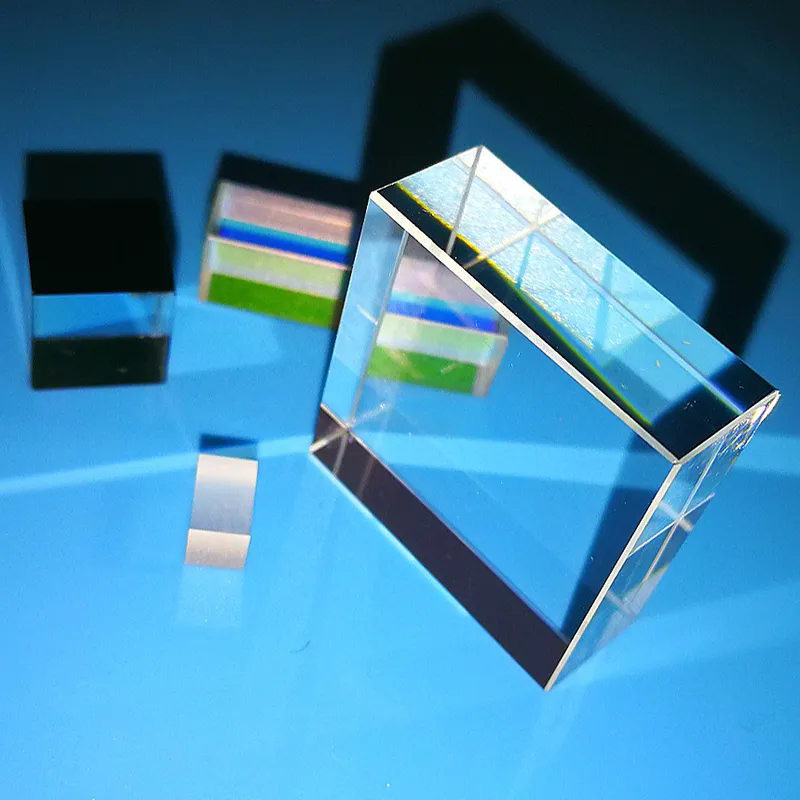

Ромбовидные призмы из оптического стекла K8

Ромбовидные призмы из оптического стекла K8 -

PIR линзы Френеля

PIR линзы Френеля -

Окна BaF2 инфракрасного класса

Окна BaF2 инфракрасного класса -

Инфракрасные линзы CaF2

Инфракрасные линзы CaF2 -

Оптические Просветляющее покрытие

Оптические Просветляющее покрытие -

Оптические Окна из сапфира

Оптические Окна из сапфира -

Сапфировые сферические линзы из оптического стекла

Сапфировые сферические линзы из оптического стекла

Связанный поиск

Связанный поиск- Оптические поликристаллические окна из MgF2

- Yutai оптические cтеклянные ретрорефлекторы K8

- Биконвексные линзы

- Оптическое окно из стекла К8

- Оптические тройные линзы

- AR-покрытие

- N-lak22 / tф10 ахроматические линзы производитель

- Планово-выпуклые линзы завод

- Оптические окна из ZnS

- V:YAG кристаллы для пассивной модуляции добротности