Тип ахроматических линз n-sf10 производители

Когда ищешь про n-sf10, сразу наталкиваешься на странное — многие думают, будто это просто 'еще один тип стекла', хотя на деле это сложный компромисс между дисперсией и механической обработкой. Вспоминаю, как лет пять назад мы пробовали заменять n-sf10 на более дешевые аналоги в проекторе для медицинской визуализации — и получили цветовые ореолы на краях поля. Пришлось переделывать всю партию, потому что клиент не принял даже 0.1% хроматических аберраций. Вот тогда и понял, почему производители вроде ООО Чанчунь Ютай Оптика держат в ассортименте именно этот материал, хотя он и капризный в полировке.

Почему n-sf10 — не просто цифры в каталоге

Работая с n-sf10, постоянно сталкиваешься с тем, что его коэффициент дисперсии vd=33 требует особого подхода к подбору парных линз. Однажды пришлось отклонить партию от поставщика — на первый взгляд, параметры совпадали, но при термоциклировании в диапазоне -40°C...+80°C появились микротрещины по краям. Лабораторный анализ показал: неоднородность структуры стекла всего 5×10??, но для лазерных систем с пиковой мощностью 2 кВт этого уже хватило, чтобы вызвать деградацию просветляющего покрытия.

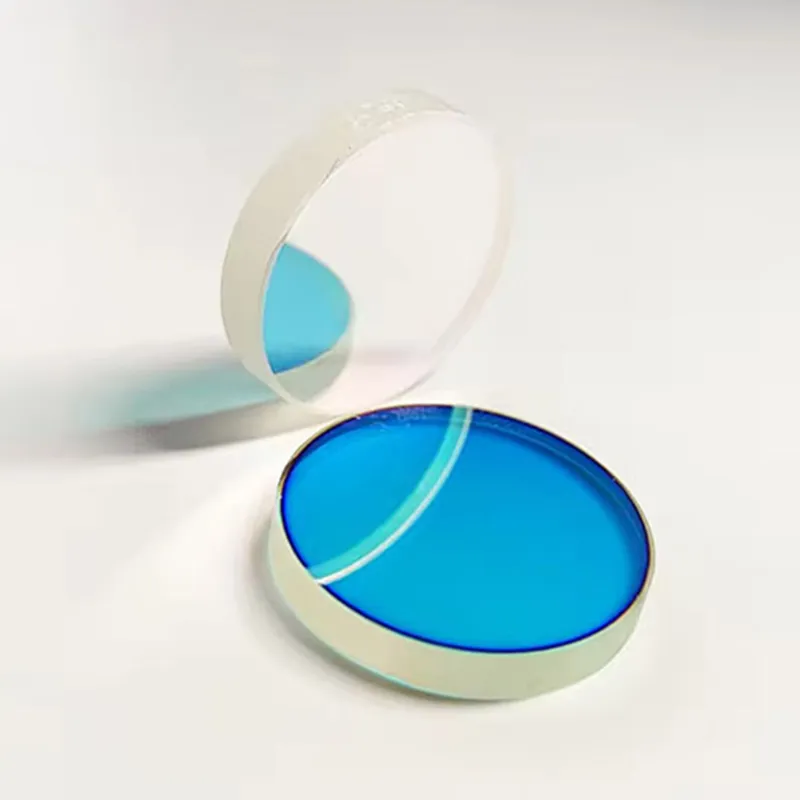

Особенно критично в биометрических сканерах радужной оболочки — там n-sf10 часто ставят в паре с S-BSM51 для коррекции в синей области спектра. Как-то раз китайский завод прислал линзы с отклонением Δnd=0.0005 (при допуске ±0.0003), и система начала давать сбои при влажности выше 70%. Пришлось срочно заказывать у ООО Чанчунь Ютай Оптика — у них стабильнее контроль температуры отжига.

Кстати, про производители — многие недооценивают важность сертификации по ИСО 10110-2 для ахроматов. В прошлом году немецкий заказчик требовал протоколы испытаний на однородность именно по этому стандарту, и только у yt-optics.ru нашли готовые образцы с полным пакетом документов. Другие поставщики либо тянули с оформлением, либо предлагали нестандартные методы измерений.

Ошибки при выборе поставщиков n-sf10

До сих пор помню случай с военным тепловизором — взяли n-sf10 у нового производителя по цене на 15% ниже рынка. Вроде бы все проверили: и показатель преломления nd=1.728, и термостойкость. Но через три месяца эксплуатации в полевых условиях началось помутнение граней — оказалось, проблема в остаточных напряжениях после закалки. Пришлось объяснять заказчику, почему оптику нужно менять целиком, а не отдельные компоненты.

Сейчас всегда требую тестовые образцы для проверки на стойкость к лазерному излучению. Особенно для импульсных систем с длиной волны 1064 нм — там даже микроскопические включения в стекле могут вызвать катастрофическое повреждение. У ООО Чанчунь Ютай Оптика в этом плане надежнее: они предоставляют протоколы LIDT тестирования, причем с разбивкой по разным длинам волн.

Коллега как-то пытался сэкономить, заказав n-sf10 у производителя без чистых помещений класса 1000. Результат — постоянные рекламации из-за частиц пыли, впрессованных в поверхность при полировке. Пришлось самим организовывать ультразвуковую очистку в изопропаноле, что увеличило себестоимость на 20%. Теперь работаем только с теми, кто дает гарантию чистоты поверхности 10-5 по MIL-PRF-13830.

Особенности применения в разных отраслях

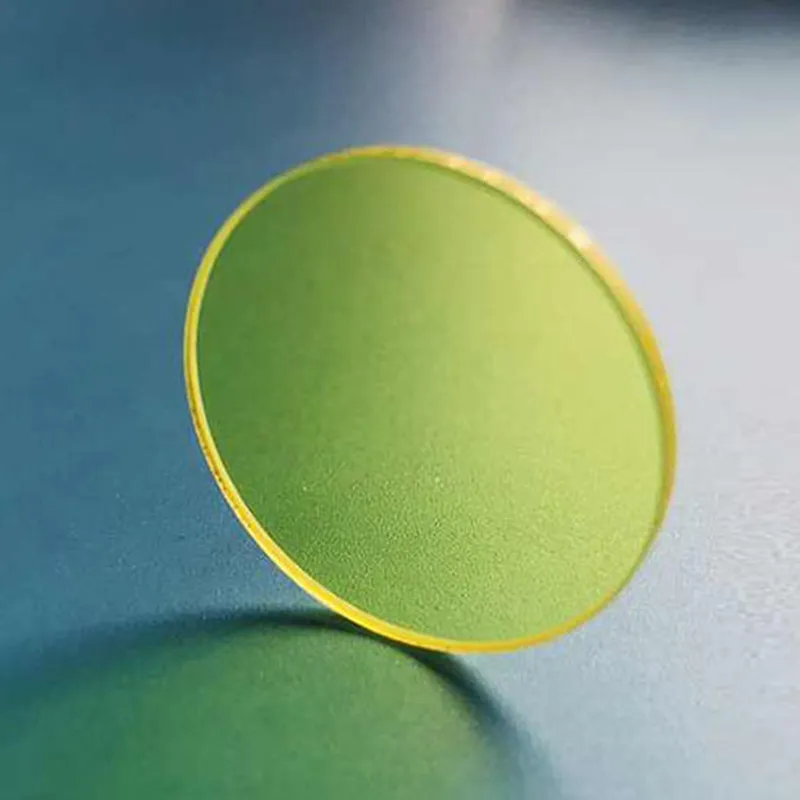

В лазерной резке металлов n-sf10 часто используют в фокусирующих системах, но там есть нюанс — при пиковых мощностях выше 5 кВт/см2 начинает проявляться нелинейный показатель преломления. Один раз пришлось экранировать линзы азотной обдувкой, хотя изначально расчеты показывали, что охлаждение не потребуется.

Для медицинских эндоскопов важна стабильность в УФ-области — там n-sf10 обычно комбинируют с CaF2. Но если производитель экономит на контроле кислородных включений, через 200-300 циклов стерилизации появляется желтизна. Как раз на сайте yt-optics.ru видел спецификации именно для медицинских применений — с дополнительными тестами на устойчивость к дезинфицирующим растворам.

В системах машинного зрения для автоматизации n-sf10 иногда переоценивают — для большинства задач хватает и обычных кронов. Но когда нужна точная цветопередача в условиях меняющегося освещения (например, в сортировке полимерных отходов), без правильного ахромата на основе n-sf10 не обойтись. Проверяли в прошлом месяце — с обычными линзами ошибка распознавания достигала 12%, с ахроматами упала до 0.3%.

Технологические тонкости производства

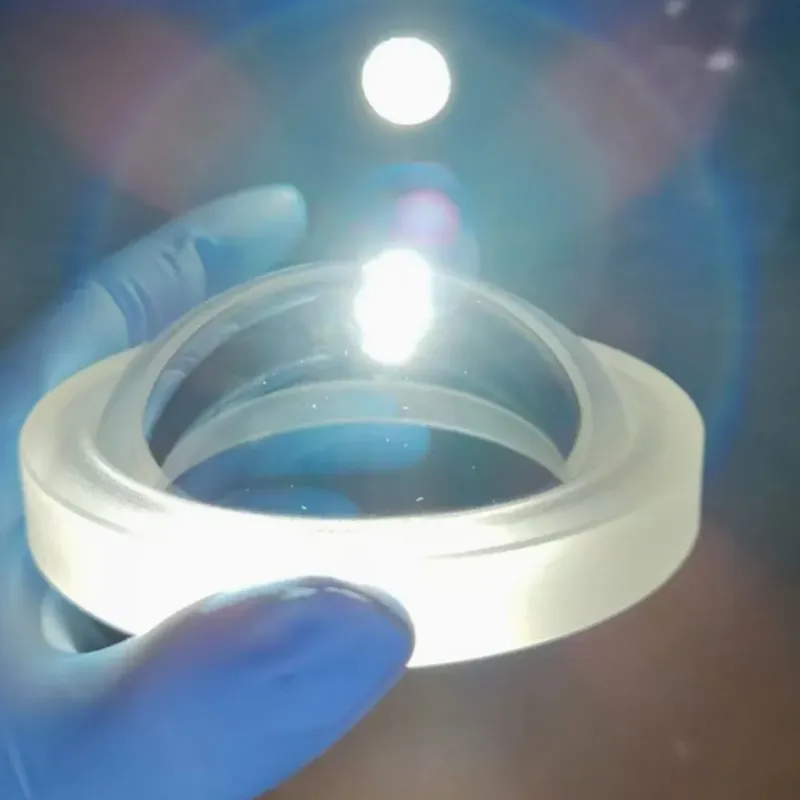

Полировка n-sf10 — отдельная история. Из-за высокой твердости (620 по Виккерсу) стандартные цериевые суспензии не всегда подходят. Приходится экспериментировать с алмазными пастами, но тут важно не переборщить с агрессивностью — иначе появляются подповерхностные повреждения. У производители из Китая видел интересный подход: они используют многоступенчатую полировку с постепенным уменьшением абразива от 15 до 0.5 мкм.

Контроль качества — отдельная головная боль. Спектрофотометры должны быть откалиброваны специально для n-sf10, иначе погрешность измерения пропускания достигает 2-3%. Недавно обнаружили, что даже угол падения измерительного луча 5° вместо нормальных 0° дает расхождение в 0.8% для λ=400 нм.

Упаковка — казалось бы, мелочь, но для n-sf10 критичная. Если линзы хранить в обычных пластиковых контейнерах, со временем появляются следы адсорбции влаги на поверхности. ООО Чанчунь Ютай Оптика использует вакуумные пакеты с индикатором влажности — мелочь, но показывает серьезный подход.

Перспективы и альтернативы

Сейчас многие смотрят в сторону S-NPH2 — у него схожие дисперсионные характеристики, но лучше стойкость к ударам. Однако для прецизионных систем все равно возвращаются к n-sf10 из-за стабильности параметров во времени. Проводили ускоренные испытания на старение — после 2000 термоциклов Δnd у n-sf10 не превышало 0.0001, тогда как у новых материалов доходило до 0.0004.

В потребительской электронике постепенно отказываются от n-sf10 в пользу полимерных ахроматов — дешевле и легче. Но для ответственных применений, например в системах идентификации по радужной оболочке, стекло пока незаменимо. Кстати, на https://www.yt-optics.ru видел готовые решения как раз для таких случаев — с просветлением под углом 45° для компактных схем.

Что точно изменится в ближайшие годы — требования к экологичности производства. Свинец в составе n-sf10 хоть и в связанной форме, но некоторые европейские заказчики уже запрашивают альтернативы. Пока что полноценной замены нет, разве что в ущерб оптическим характеристикам. Возможно, производителям придется разрабатывать новые марки стекол без свинца, но с сохранением дисперсионных свойств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стеклянные ретрорефлекторы K8

Стеклянные ретрорефлекторы K8 -

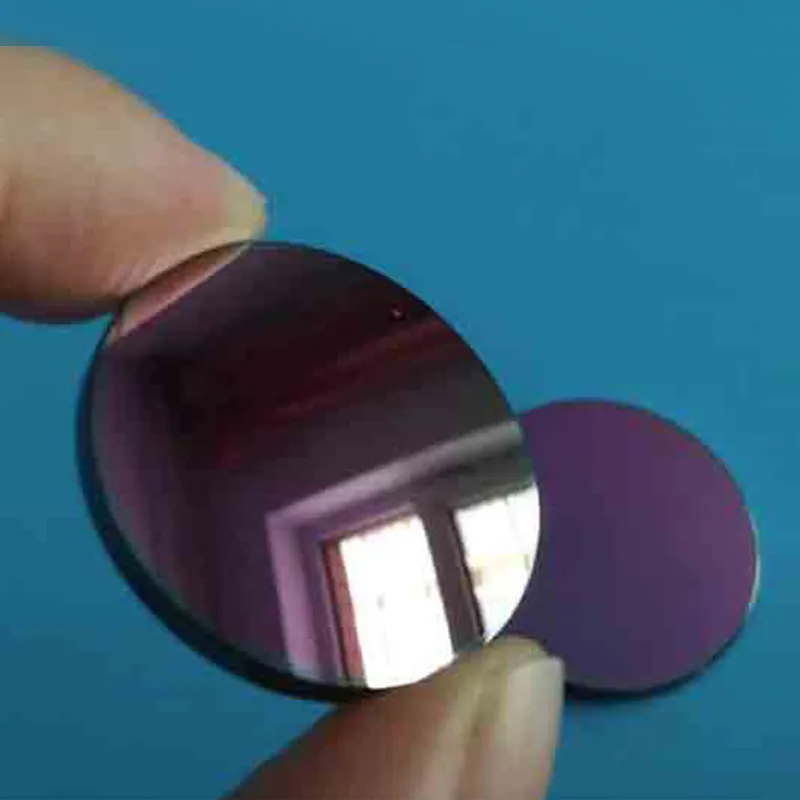

Оптические Покрытие против отпечатков пальцевПротивообрастающее покрытие

Оптические Покрытие против отпечатков пальцевПротивообрастающее покрытие -

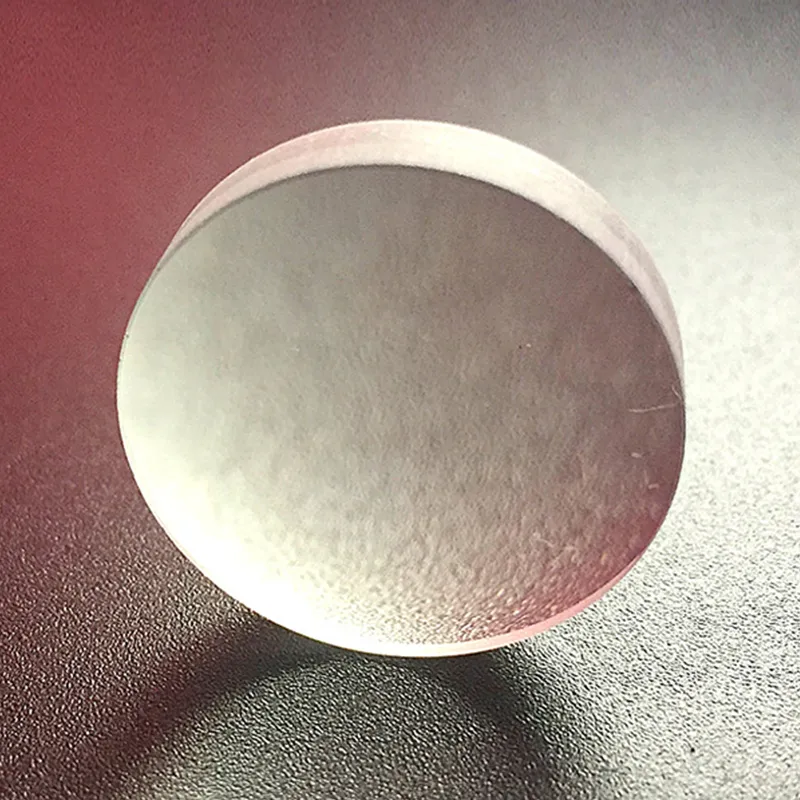

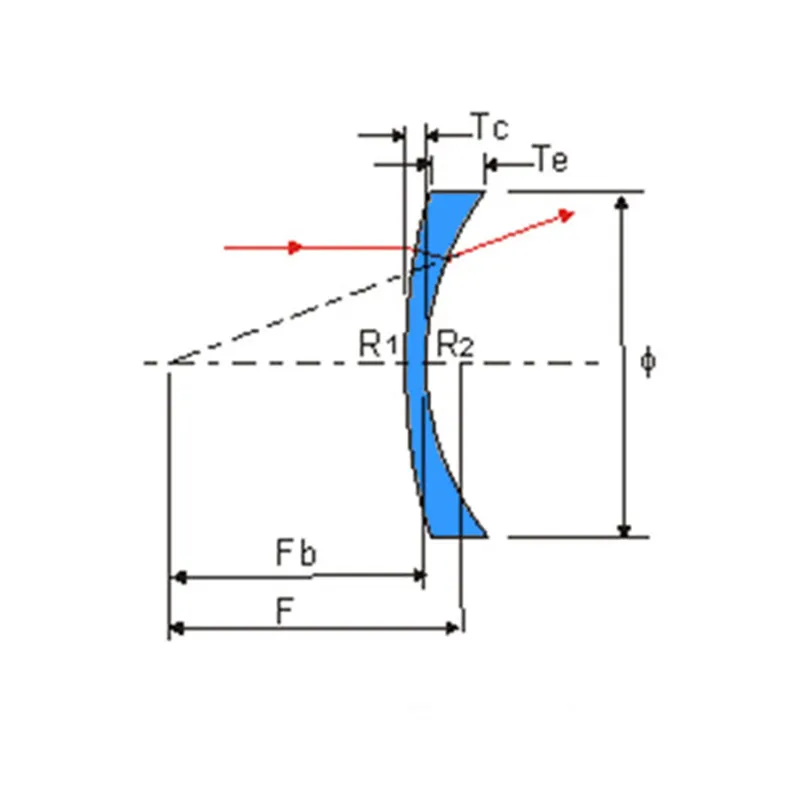

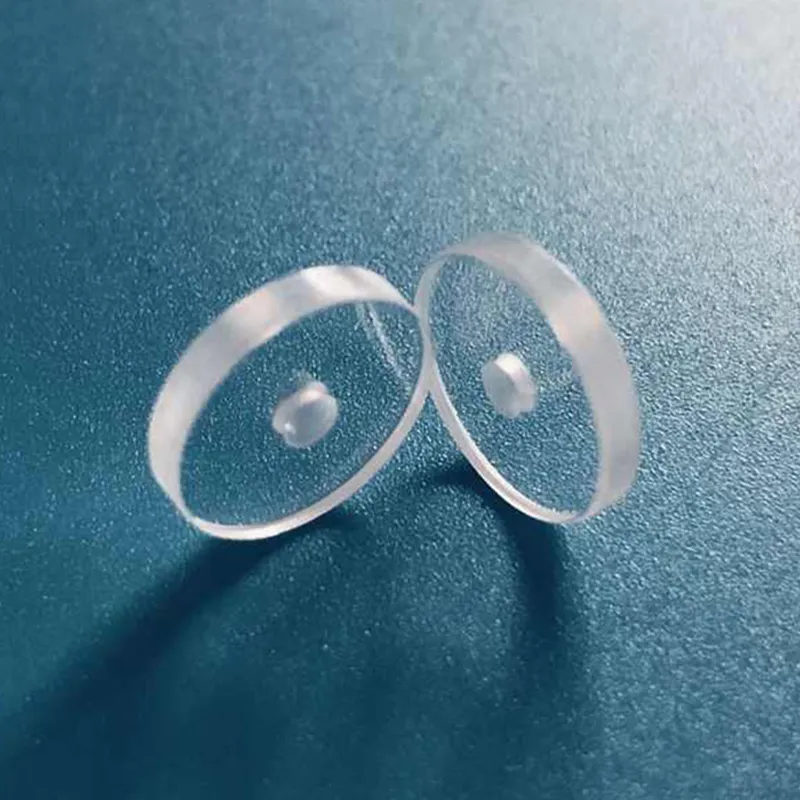

Отрицательные менисковые линзы

Отрицательные менисковые линзы -

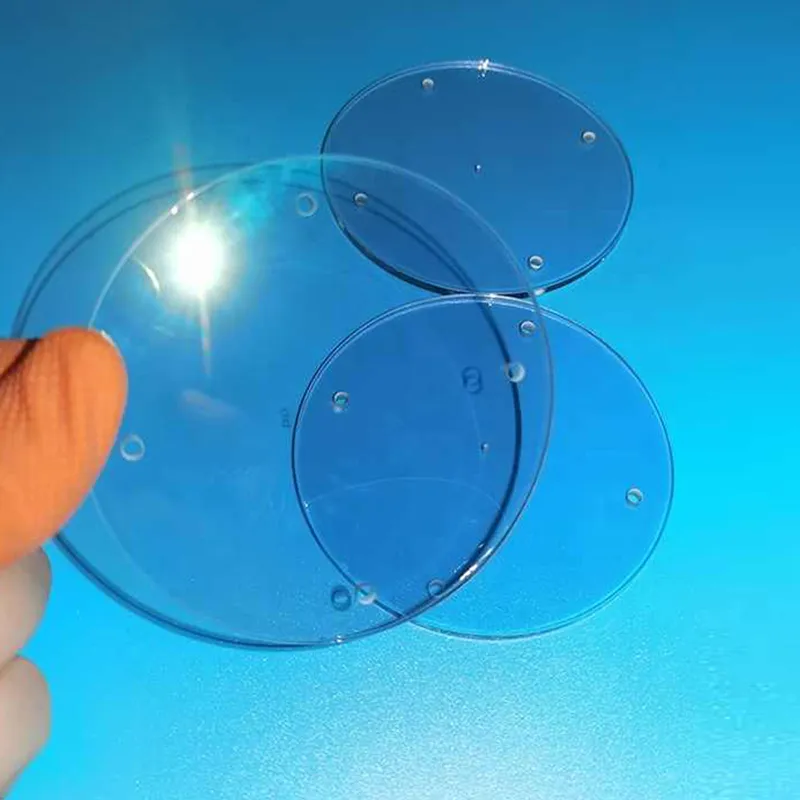

Окна из сапфира с отверстием

Окна из сапфира с отверстием -

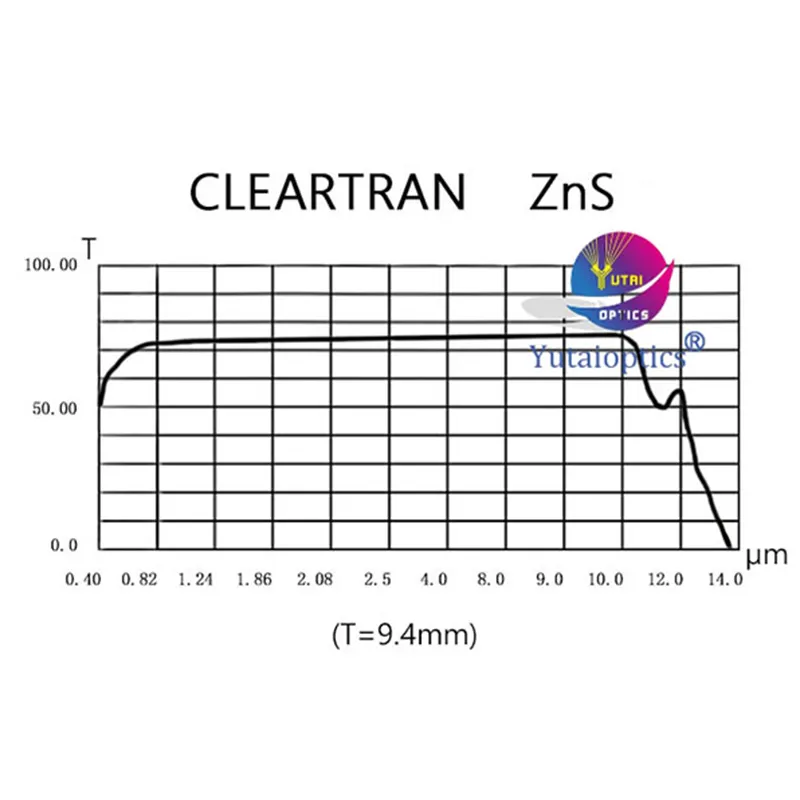

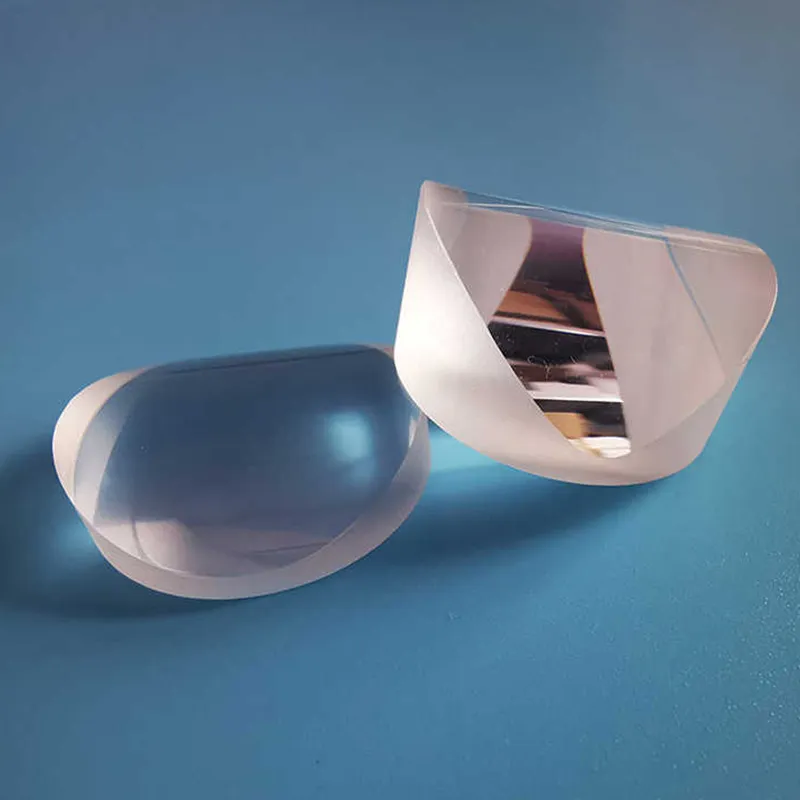

Инфракрасные многоспектральные ZnS-линзы

Инфракрасные многоспектральные ZnS-линзы -

Оптические купола LiF

Оптические купола LiF -

Цилиндрические линзы ТФ12

Цилиндрические линзы ТФ12 -

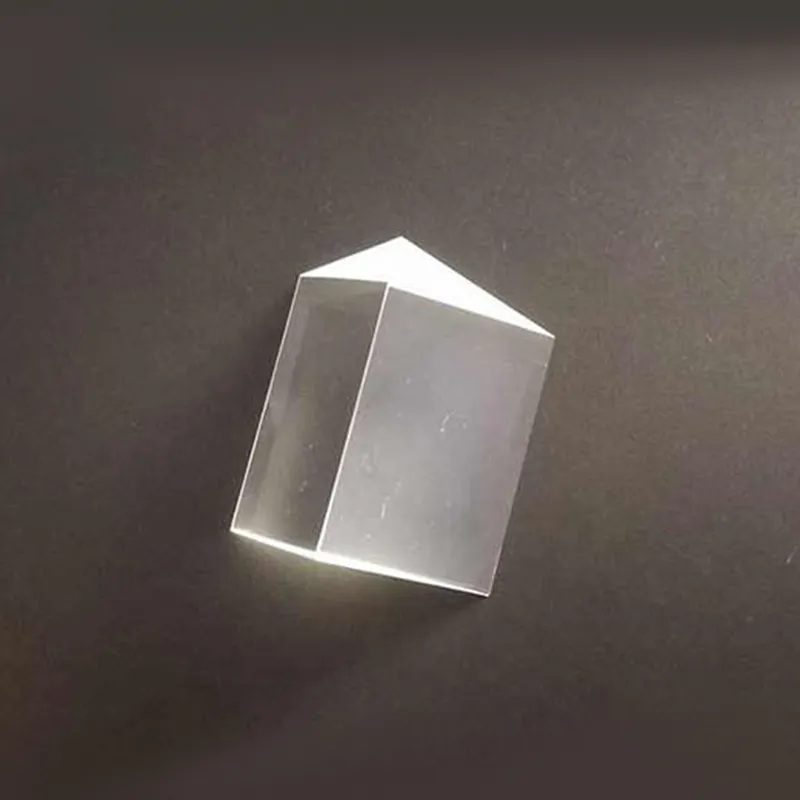

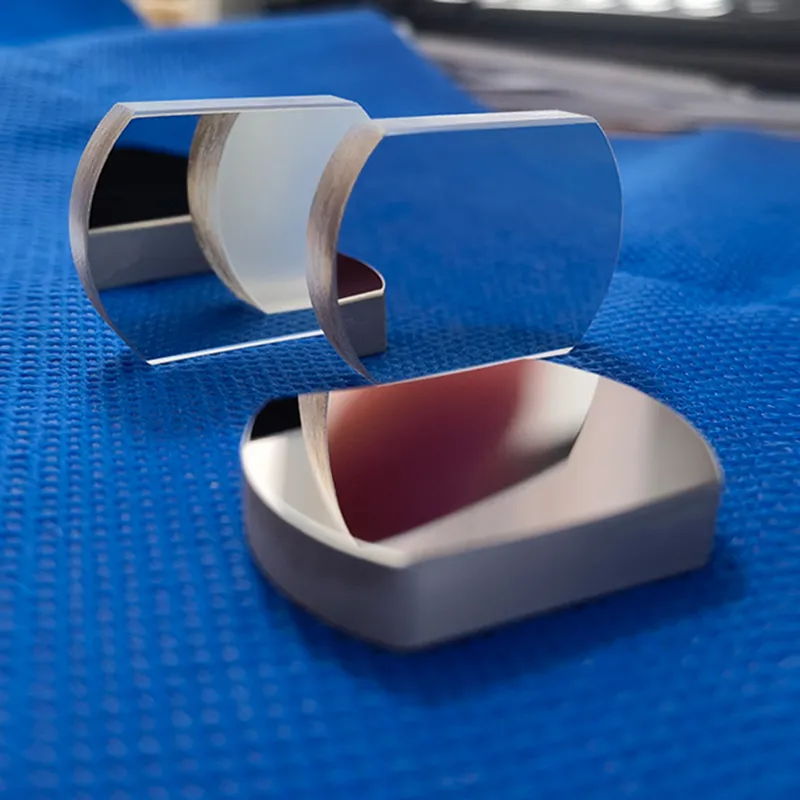

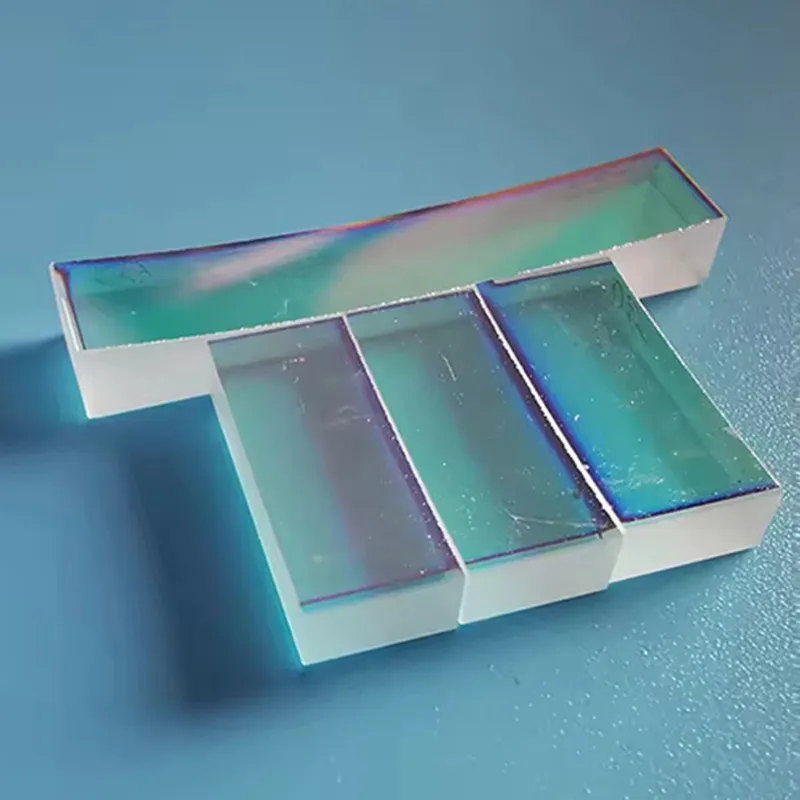

Призмы с диэлектрическими зеркалами под прямым углом

Призмы с диэлектрическими зеркалами под прямым углом -

Равносторонние призмы ТФ12

Равносторонние призмы ТФ12 -

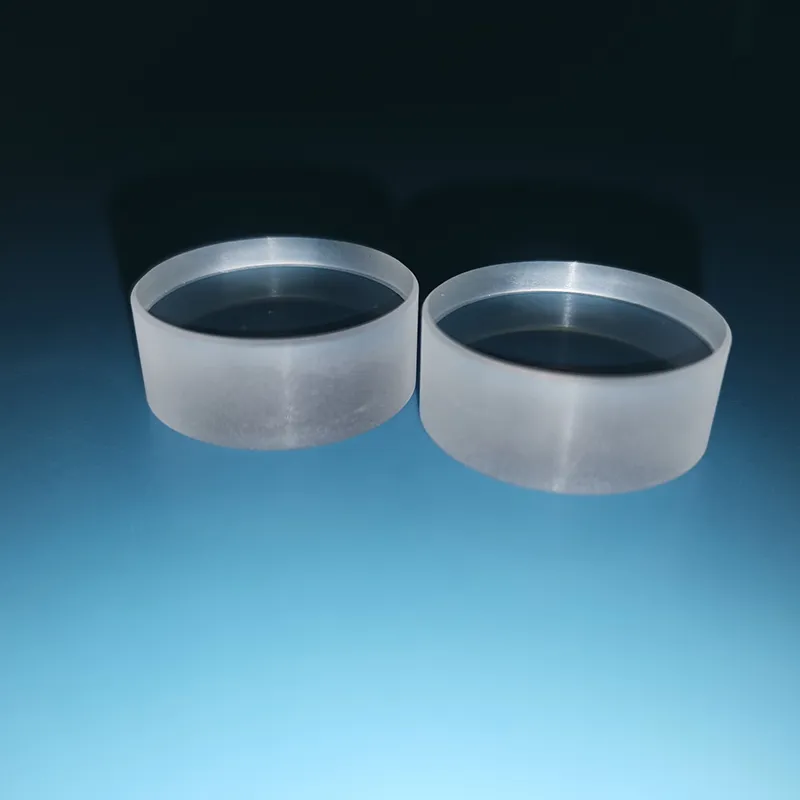

Тонкий лист плавленого кварцевого стекла

Тонкий лист плавленого кварцевого стекла -

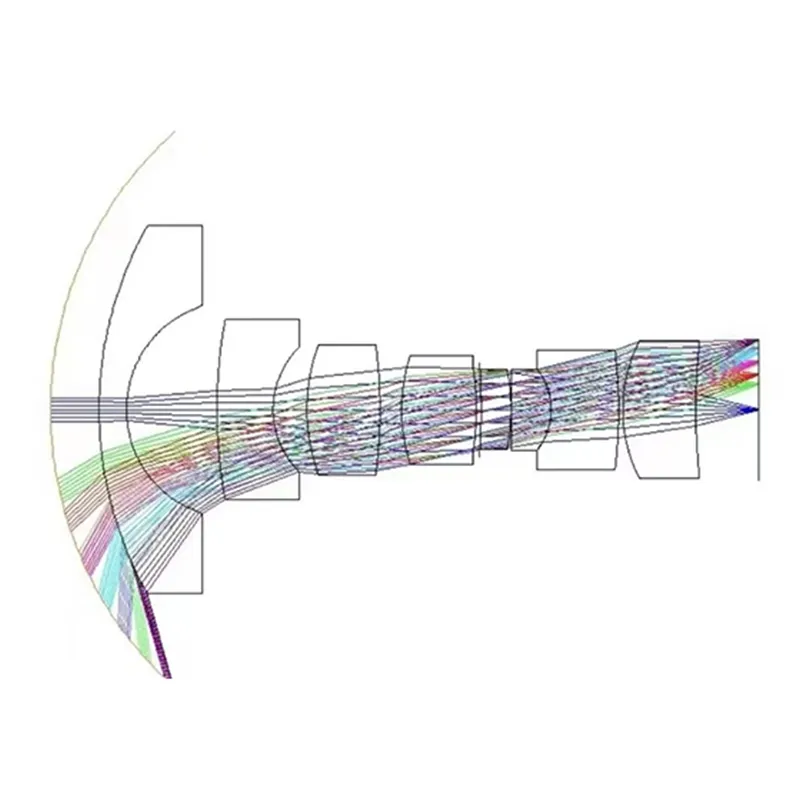

Дизайн световых дорожек

Дизайн световых дорожек -

Цилиндрические вогнутые диэлектрические зеркала

Цилиндрические вогнутые диэлектрические зеркала

Связанный поиск

Связанный поиск- Оптические купольные линзы ZnS на заказ

- Стеклянные отрицательные менисковые линзы поставщик

- ИК CaF2 на заказ

- Yutai оптические крышеобразные призмы

- Прямоугольные призмы из плавленого кварца

- Стержневые линзы ZnSe

- Yutai оптические сферические линзы

- N-sf10 ахроматические линзы производитель

- Тройные линзы из плавленого кварца / CaF2

- Тип ахроматических линз n-sf10 завод