Тип ахроматических линз n-baf10 производитель

Когда ищешь производителя ахроматов N-BAF10, сразу сталкиваешься с парадоксом – все говорят о низкой дисперсии, но редко кто объясняет, как именно это влияет на работу в УФ-диапазоне. Многие ошибочно полагают, что главное – коэффициент аббе, а на деле важнее стабильность показателя преломления при температурных перепадах.

Особенности материала N-BAF10

В работе с N-BAF10 часто упускают из виду его чувствительность к термообработке. Помню, как на старте карьеры мы получили партию линз с идеальными паспортными характеристиками, но после сборки в оправу появились астигматические искажения. Оказалось, производитель сэкономил на отжиге.

Критически важен контроль однородности стекломассы. В 2018 году пришлось отказаться от поставок с одного китайского завода – при калибровке интерферометром выявлялись локальные неоднородности до 15 нм. Для проекционных систем это неприемлемо.

Сейчас предпочитаем работать с ООО Чанчунь Ютай Оптика – у них строгий протокол тестирования каждой заготовки. На их сайте https://www.yt-optics.ru можно запросить протоколы измерений для конкретной партии, что редкость в отрасли.

Технологические сложности производства

Центробежное литье N-BAF10 требует особого режима охлаждения. Стандартные методики часто приводят к микротрещинам у кромки. Мы нашли компромисс – шлифовка с припуском 0,2 мм с последующим ионно-лучевым полированием.

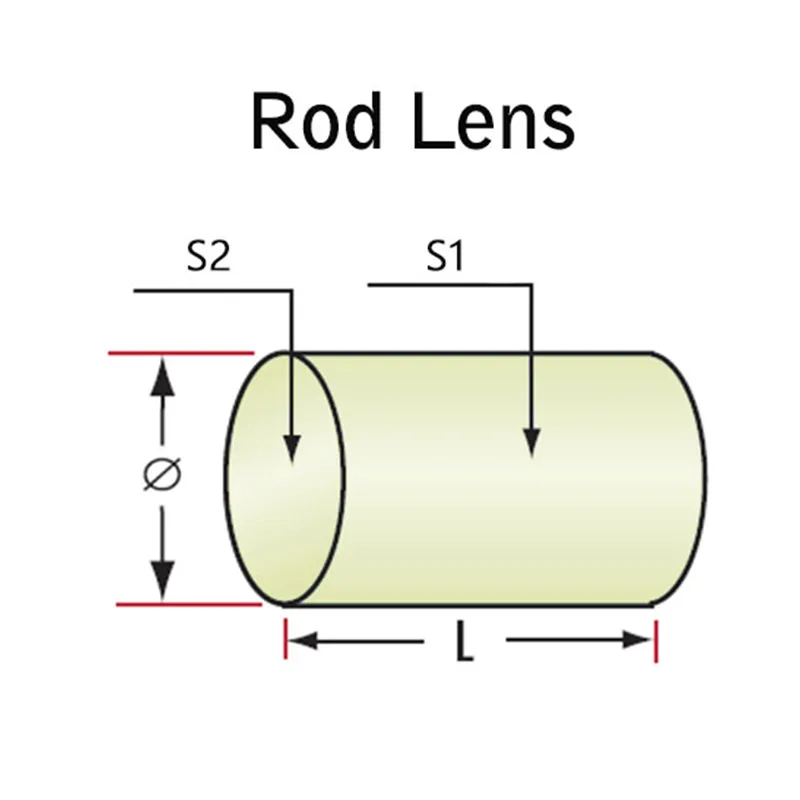

При обработке цилиндрических поверхностей возникает другая проблема – анизотропия полировки. Для медицинских эндоскопов это критично, приходится разрабатывать индивидуальные техпроцессы. ООО Чанчунь Ютай Оптика как раз предлагает кастомизацию под задачи биометрической идентификации.

Интересный случай был с лазерными системами наведения – при частоте 10 кГц стандартные ахроматы давали хроматические аберрации. Пришлось комбинировать N-BAF10 с TF3, хотя изначально планировали обойтись одним материалом.

Контроль качества: между теорией и практикой

Паспортные значения Δn_d часто не отражают реальной картины. Мы дополнительно проверяем однородность по зонам – центральная 30% площади должна иметь отклонение не более ±0,0003.

Для оборонных заказов используем методику контроля в поляризованном свете. Заметил, что у N-BAF10 после полировки может возникать остаточное напряжение до 8 нм/см, что для аэрокосмической оптики недопустимо.

В прошлом месяце проверяли партию от Changchun Yutai Optics – все образцы соответствовали ГОСТ Р 8.654-2016 по климатическим испытаниям. Редкий случай, когда производитель не завышает характеристики.

Применение в специфических областях

В системах ночного видения N-BAF10 показал неожиданную особенность – при температуре ниже -25°C появляется незначительная флуоресценция. Пришлось разрабатывать просветляющее покрытие с подавлением в ИК-диапазоне.

Для лазерных технологий важна стойкость к повреждению – при плотности энергии свыше 15 Дж/см2 на поверхности могут образовываться микрократеры. Стандартные тесты часто этого не выявляют, нужен ускоренный ресурсный контроль.

В потребительской электронике столкнулись с проблемой адгезии покрытий – обычные методы не работают из-за низкого КТР N-BAF10. Решили использованием плазменной активации поверхности перед напылением.

Экономические аспекты выбора производителя

Стоимость ахроматов N-BAF10 сильно зависит от коэффициента выхода годных. У европейских производителей он редко превышает 65%, тогда как у ООО Чанчунь Ютай Оптика по их отчетам достигает 82% – видимо, отработана технология отбраковки на ранних этапах.

Заметил интересную закономерность – при заказе от 50 штук многие производители снижают требования к контролю. Приходится отдельно оговаривать 100% проверку интерферометром, даже для серийных партий.

Для автоматизации производства критично наличие CNC-станков с ЧПУ – ручная доводка кромки увеличивает стоимость на 30-40%. На сайте yt-optics.ru видно, что они используют автоматизированные линии шлифовки, что объясняет их конкурентные цены.

Перспективы развития технологии

Сейчас экспериментируем с гибридными конструкциями – N-BAF10 в комбинации с полимерными линзами. Получается снизить массу на 15% без потери оптических характеристик.

В медицине все чаще требуются ахроматы для ОКТ-систем – там нужна особая чистота поверхности. Стандартные методы очистки не всегда эффективны, разрабатываем ультразвуковую обработку в спиртовой среде.

Думаю, в ближайшие годы производителям придется пересмотреть подходы к тестированию – классические методы не учитывают реальные условия эксплуатации. Особенно это касается стойкости к вибрациям, что актуально для автомобильной электроники и биометрических систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

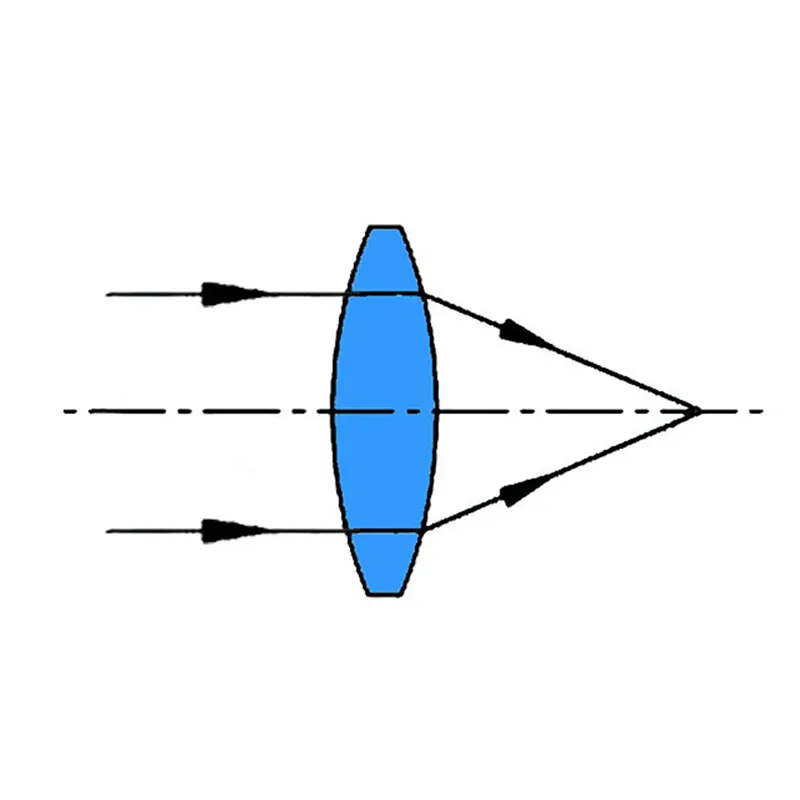

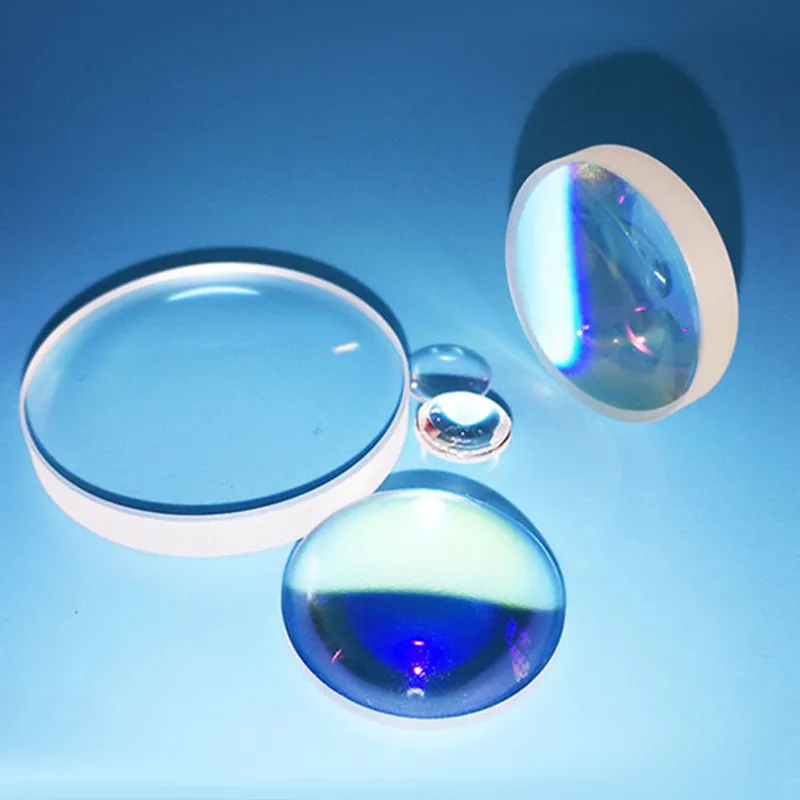

Биконвексные линзы

Биконвексные линзы -

Линзы BaF2 инфракрасного класса

Линзы BaF2 инфракрасного класса -

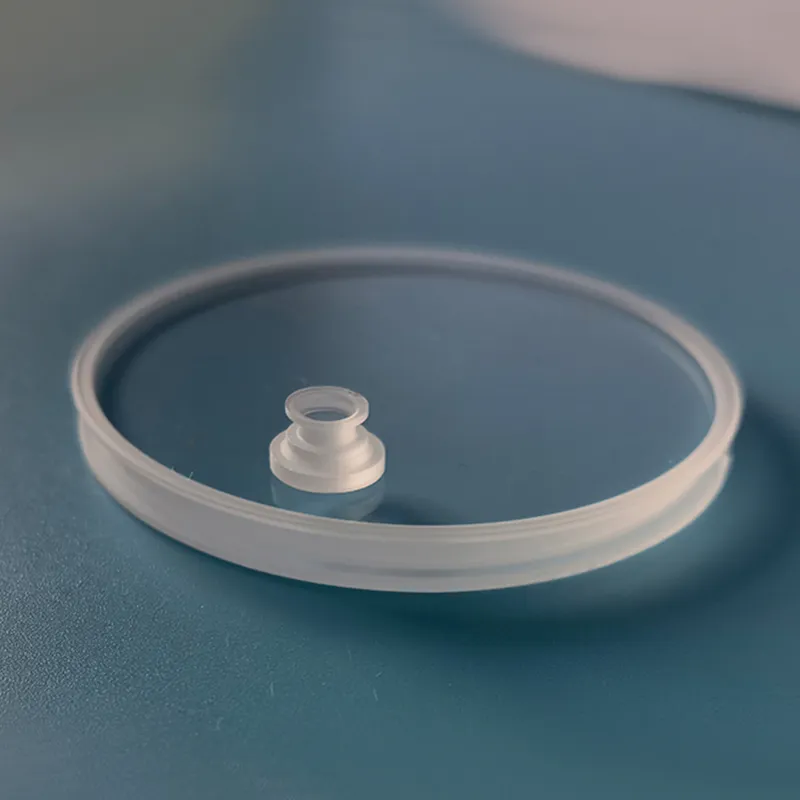

Ступенчатые стеклянные окна K8

Ступенчатые стеклянные окна K8 -

Оптические клиновидные призмы

Оптические клиновидные призмы -

Окна LiF

Окна LiF -

Германиевые окна с DLC-покрытием

Германиевые окна с DLC-покрытием -

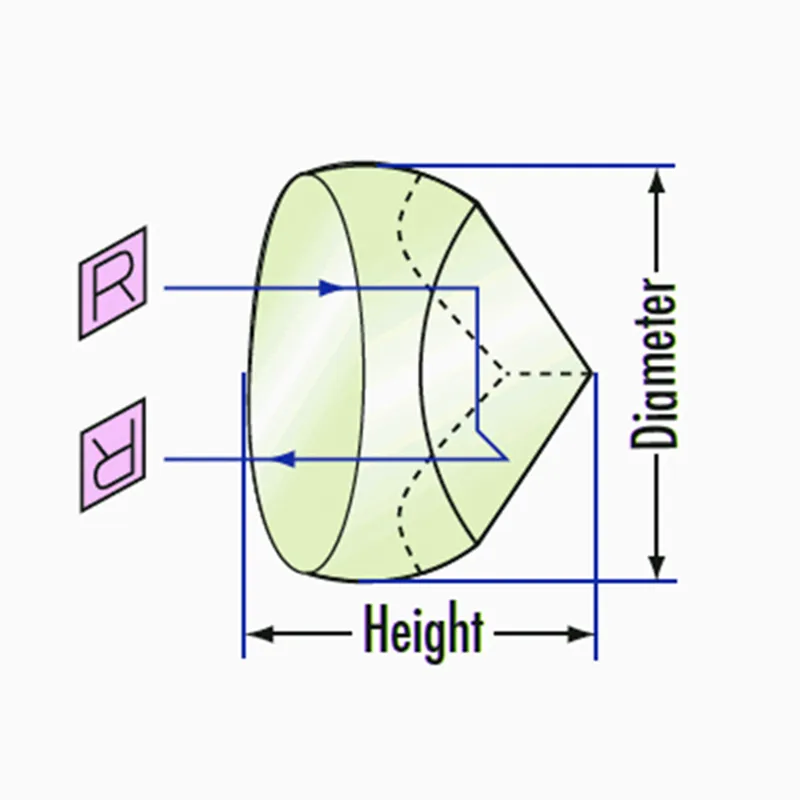

Биконические линзы

Биконические линзы -

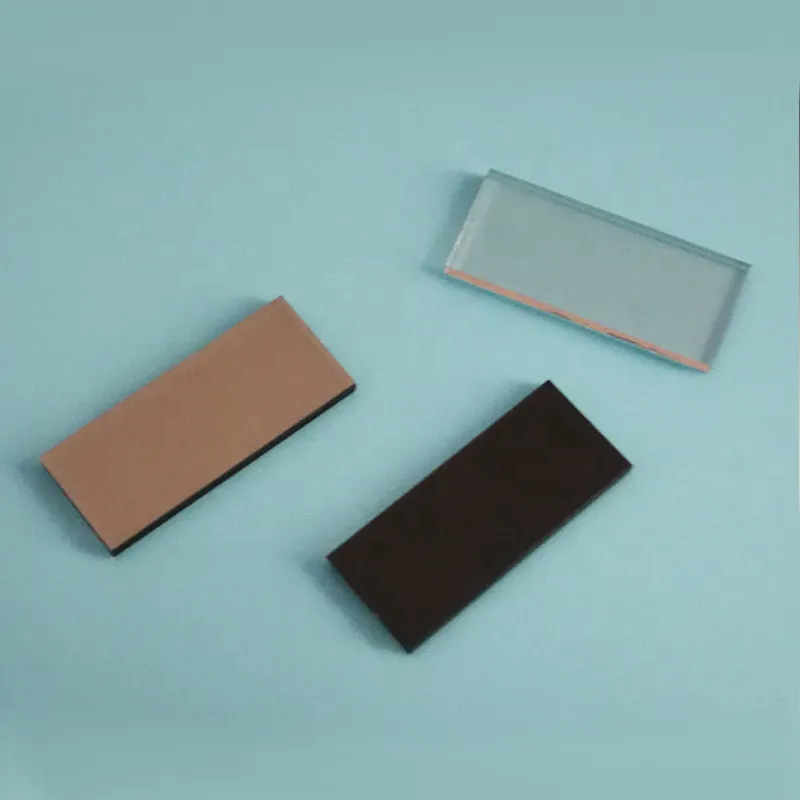

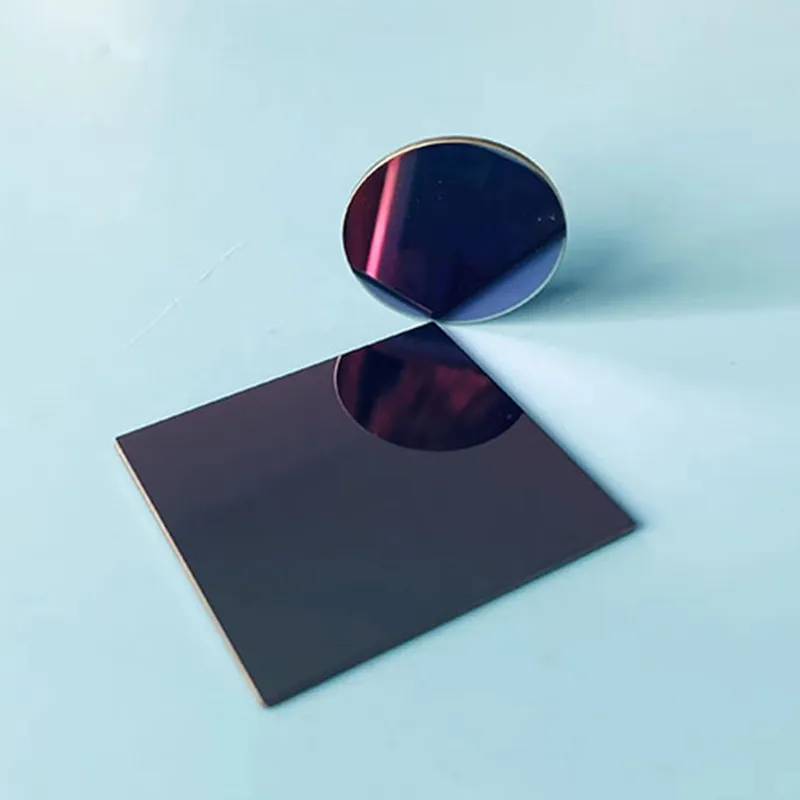

Оптические холодные зеркала

Оптические холодные зеркала -

Купола из MgF2 горячего прессования

Купола из MgF2 горячего прессования -

Ступенчатые стеклянные окна из плавленого кварца

Ступенчатые стеклянные окна из плавленого кварца -

Стеклянные прямоугольные призмы K8

Стеклянные прямоугольные призмы K8 -

ИК Германий

ИК Германий

Связанный поиск

Связанный поиск- Ахроматические вклеенные линзы производители

- Yutai оптические крышеобразные призмы

- крышеобразные призмы K8

- Выпуклые линзы заводы

- Оптическое окно из известково-натриевого стекла от Yutai оптика

- Светофильтры для микропланшетного фотометра

- Бесщелочное оптическое стекло

- Оптические двойные выпуклые линзы заводы

- AR-покрытие ZnSe

- Оптические окна из ZnS