Сферические оптические линзы заводы

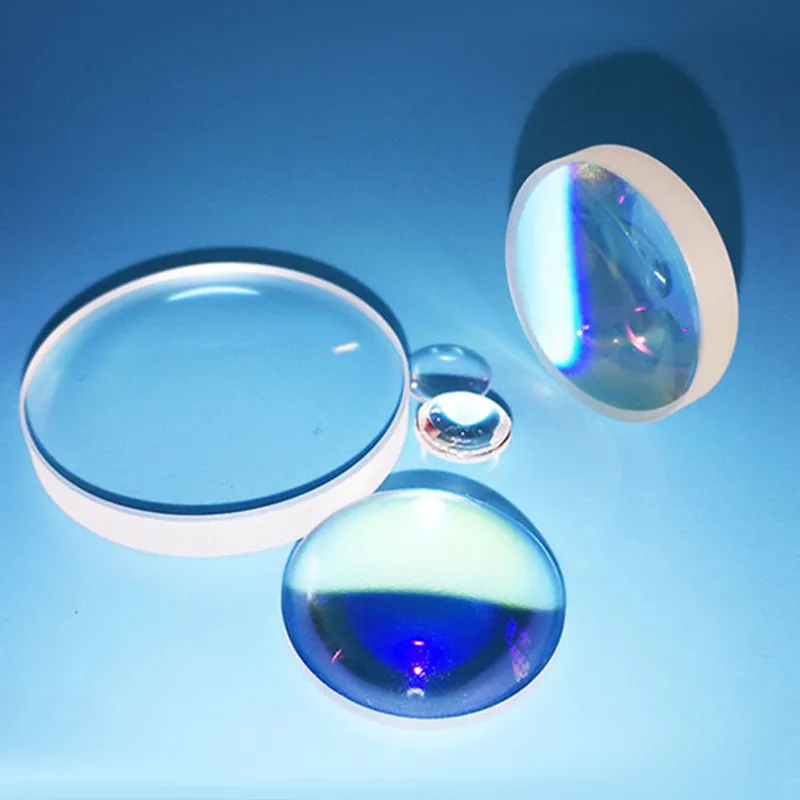

Когда говорят о сферические оптические линзы заводы, многие представляют гигантские конвейеры с тысячами идентичных стёкол — но реальность куда интереснее. Вспоминаю, как лет десять назад мы в ООО Чанчунь Ютай Оптика столкнулись с парадоксом: клиенты требовали идеальной сферичности, но не учитывали, что для лазерных систем важен не столько геометрический перфекционизм, сколько контроль волнового фронта. Именно тогда мы пересмотрели подход к шлифовке сфер — вместо погони за нулевой погрешностью кривизны начали оптимизировать под конкретные длины волн.

Технологические нюансы, которые не найдёшь в учебниках

Наш завод в Чанчуне изначально ориентировался на массовое производство, но быстро выяснилось: партии для медицинских эндоскопов требуют иной полировки, чем, скажем, для лазерных резаков. Заказчики из оборонки вообще присылали ТЗ с засекреченными параметрами — приходилось разрабатывать методики контроля без полных исходных данных. Как-то раз для проекта по биометрии поставили партию линз с отклонением сферичности 0.2 мкм — казалось бы, отличный результат. Но система распознавания радужки давала сбои. Оказалось, проблема в микротрещинах по краям, которые не фиксировались стандартными интерферометрами.

Цилиндрические линзы — отдельная история. Их часто рассматривают как побочный продукт сферические оптические линзы заводы, но для коррекции астигматизма в проекторах они критичны. Мы намучились с подбором стекла для ультрафиолетового диапазона — стандартные марки крошились при фрезеровке асферического профиля. Пришлось совместно с поставщиками разрабатывать модифицированный БК7 с добавлением церия. Не идеальное решение — коэффициент преломления чуть ниже эталонного, зато стабильность геометрии после термообработки выше.

С фильтрами работаем по остаточному принципу — признаюсь честно. Не потому что технология простая, а потому что 80% заказчиков требуют кастомных решений. Например, для систем ночного видения нужны ИК-фильтры с крутым срезом на 780 нм — но если просто выдержать спектральные характеристики, игнорируя паразитные блики от торцов, вся оптика идёт в брак. Учились на ошибках: в 2018 году потеряли контракт именно из-за этого нюанса.

Оборонные заказы: между точностью и секретностью

Работа с Минобороны научила главному: иногда техническое задание намеренно составлено с пробелами. Для прицелов ночного видения требовались ахроматические дублеты с видимым и ИК-диапазоном — но без указания конкретных длин волн. Пришлось методом проб подбирать комбинацию стёкол SF11 и FK51, хотя для гражданских аналогов обычно хватает БК7 и F2. Интересно, что военные принимали партии только после испытаний на вибростенде — причём критерии жёстче, чем в аэрокосмической отрасли.

Зеркала для систем наведения — отдельный вызов. Казалось бы, проще линз? Ан нет: покрытие должно держать температурные перепады от -60°C до +120°C без малейшего отслоения. Наш технолог предлагал перейти на ионное напыление вместо классического вакуумного напыления — но стоимость образовывала бы 40% от цены контракта. Остановились на компромиссе: многослойное диэлектрическое покрытие с градиентным переходом коэффициентов теплового расширения.

Призмы для перископов — та область, где геометрическая точность важнее оптических характеристик. Углы должны быть выдержаны до угловых секунд, иначе изображение 'поплывёт'. Использовали метод контроля по автоколлиматору с лазерным отслеживанием — но даже это не спасало от брака при склейке элементов. Перешли на монолитные конструкции с алмазной обработкой, хотя это удорожает производство на 25%.

Медицинская оптика: стерильность против точности

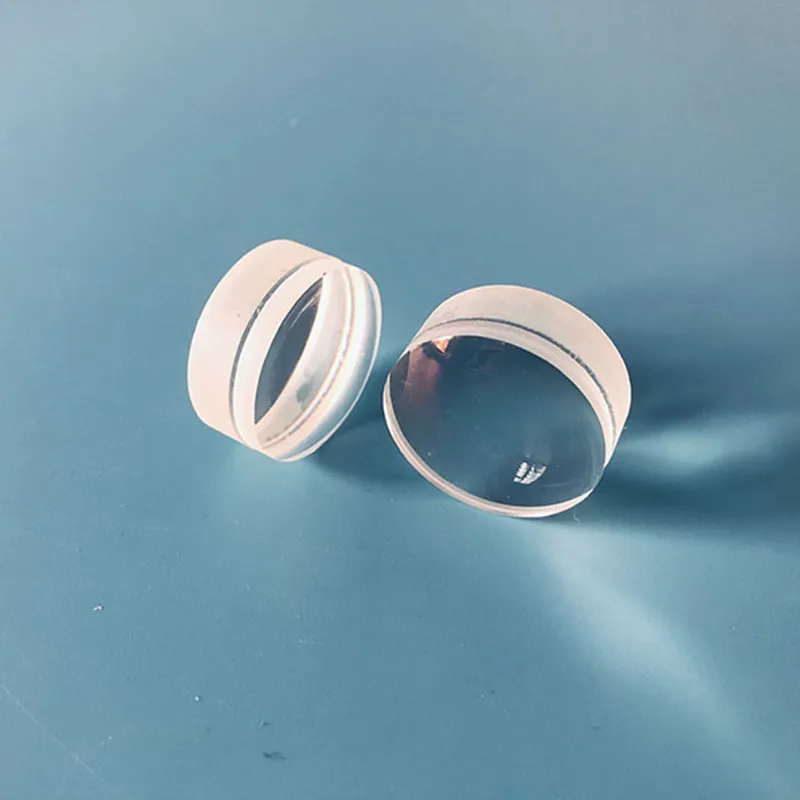

Для эндоскопов требуются линзы диаметром менее 3 мм — здесь классические методы центровки не работают. Разрабатывали специальные патроны с пневматической фиксацией, но столкнулись с деформацией кромок при полировке. Решение нашли почти случайно: адаптировали технологию ультразвуковой обработки от зубных протезов. Не идеально — есть риск микросколов, но для медицинских стандартов допустимо.

Оптические окна для диагностических приборов — кажется, простейший элемент. Однако требования к пропусканию в УФ-диапазоне (для спектрометров) и одновременной стойкости к дезинфектантам создают конфликт параметров. Использование плавленого кварца решает первую задачу, но поверхность быстро мутнеет от спиртовых растворов. Применяем защитные силиконовые покрытия — правда, они снижают пропускание на 2-3% в области 250-300 нм.

Биометрические системы — новый вызов. Для сканеров сетчатки нужны асферические линзы с минимальными аберрациями в ближнем ИК-диапазоне. Пробовали штамповку, но для серий менее 1000 штук экономически невыгодно. Вернулись к классическому шлифованию с ЧПУ, хотя это даёт погрешность формы 0.15 мкм вместо требуемых 0.08. Заказчики из FinTech в итоге согласились на компромисс, удлинив калибровочные процедуры.

Потребительская электроника: массовость против качества

Самые болезненные уроки получили при работе со смартфонами. Производители требуют линзы для камер с себестоимостью менее $0.5 — это заставляет переходить на полимерное литьё. Но полимеры имеют двойное лучепреломление и температурную нестабильность. Пришлось разрабатывать гибридные решения: стеклянная основа + полимерное асферическое покрытие. Не панацея — через 2-3 года эксплуатации на южных рынках появляются трещины на границе раздела материалов.

Автоматизация — наша больная тема. Внедрили роботизированную линию для сортировки линз по классам точности, но алгоритмы ИИ постоянно путают допустимые царапины с критичными дефектами. Вернулись к полуавтоматическому режиму: оператор проверяет каждую десятую линзу. Производительность упала на 30%, зато брак снизился с 8% до 2.5%.

Фильтры для камер видеонаблюдения — пример, где оптические параметры вторичны. Главное — защита от вандалов. Используем закалённое стекло с антибликовым покрытием, но стойкость к ударам остаётся проблемой. Экспериментировали с сапфировыми окнами — отличные характеристики, но стоимость в 15 раз выше. Для массового рынка неприемлемо.

Что в сухом остатке? Опыт вместо догм

За 12 лет работы понял: не существует универсальных решений для сферические оптические линзы заводы. Каждый сегмент — оборонка, медицина, электроника — живёт по своим законам. Иногда технологически совершенное решение экономически несостоятельно, как с сапфировыми окнами. Иной раз приходится сознательно идти на компромиссы, как с полимерно-стеклянными гибридами для смартфонов.

Сайт https://www.yt-optics.ru отражает лишь часть нашей реальной работы — там представлены стандартные продукты, тогда как 70% оборота составляют кастомные разработки. Например, не указаны призмы для лидаров беспилотников — слишком специфичная ниша. Или модифицированные цилиндрические линзы для лазерной маркировки металлов — их проектировали под конкретный тип излучения волоконных лазеров.

Главный вывод: успех в оптическом производстве определяется не столько точностью оборудования, сколько умением слушать заказчика и предвидеть непрописанные в ТЗ требования. Иногда проще сделать пробную партию 'как чувствуется', чем месяцами согласовывать теоретические расчёты. Живая практика всегда оказывается мудрее любых ГОСТов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Заготовки из ZnSe

Заготовки из ZnSe -

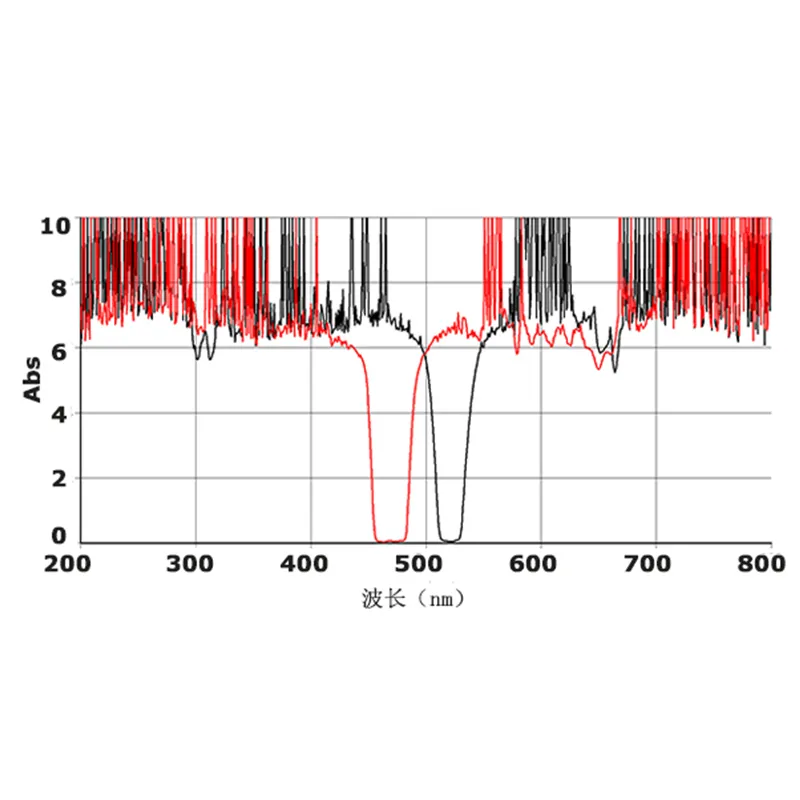

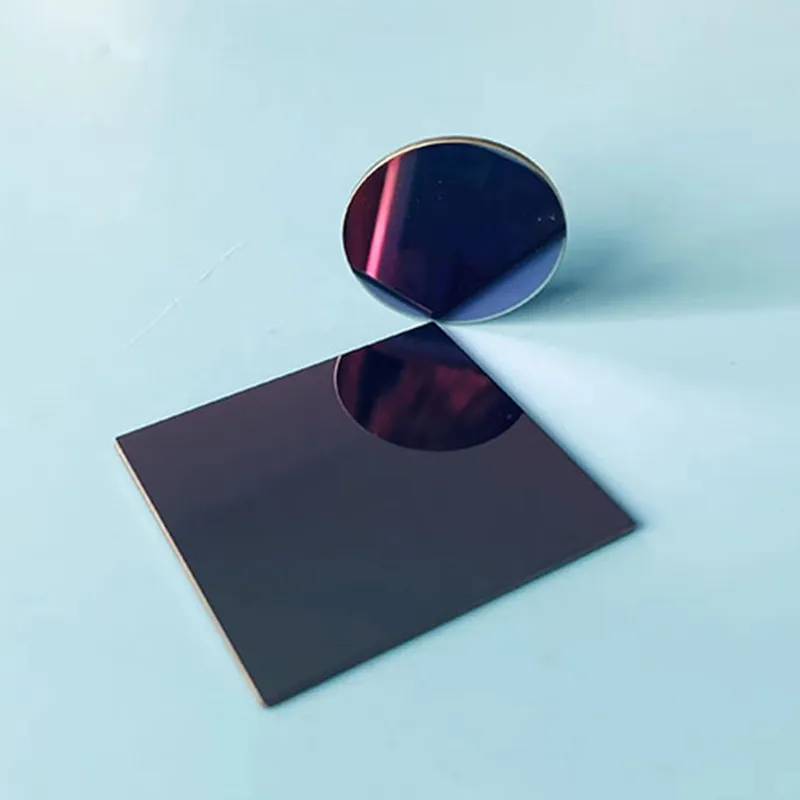

Режекторные фильтры OD4.0

Режекторные фильтры OD4.0 -

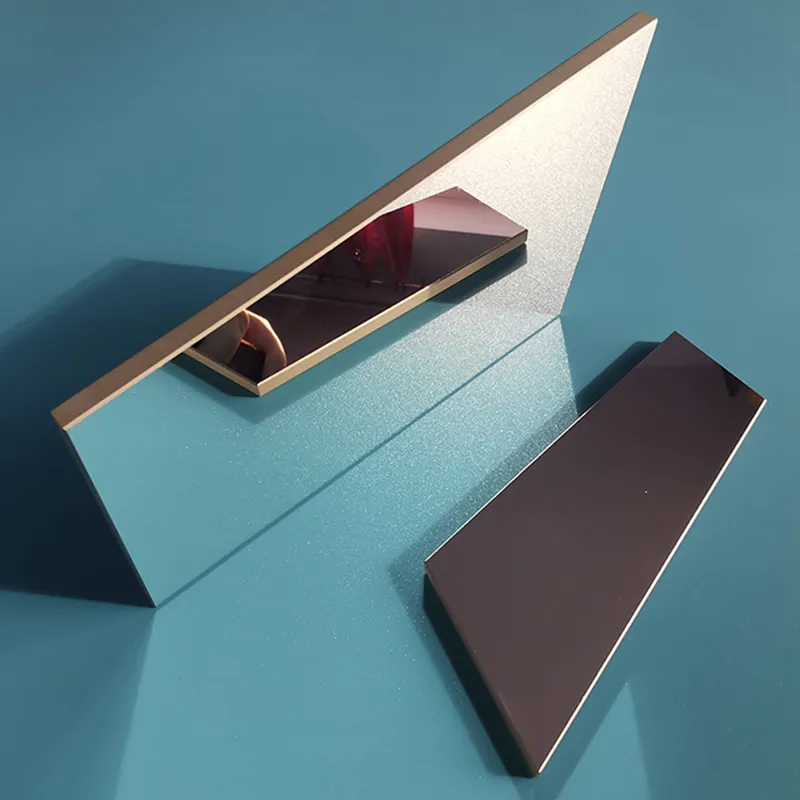

Оптические клиновидные призмы

Оптические клиновидные призмы -

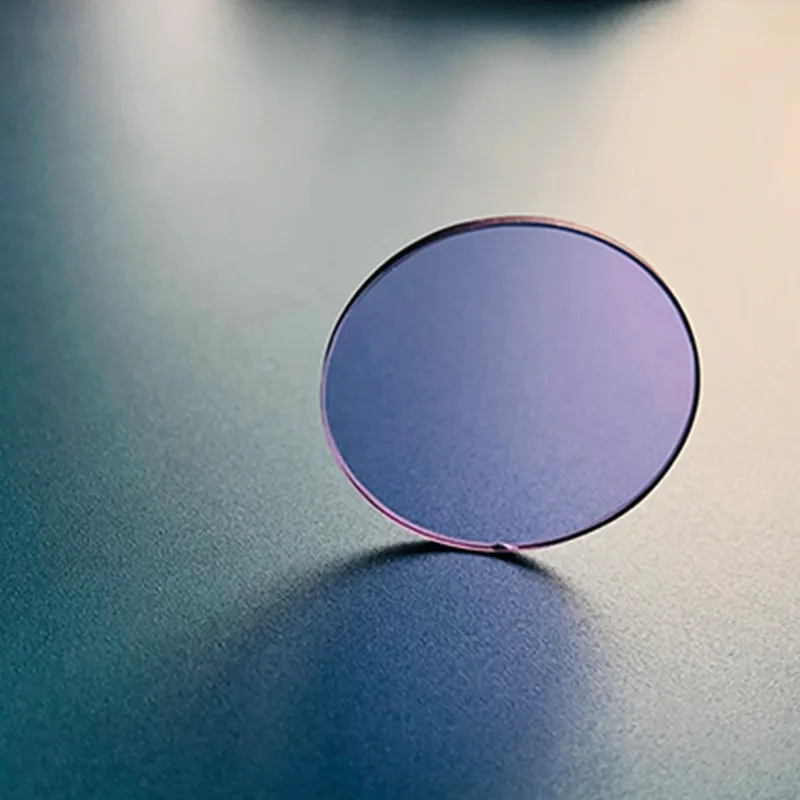

Оптические инфракрасные длинноволновые фильтры

Оптические инфракрасные длинноволновые фильтры -

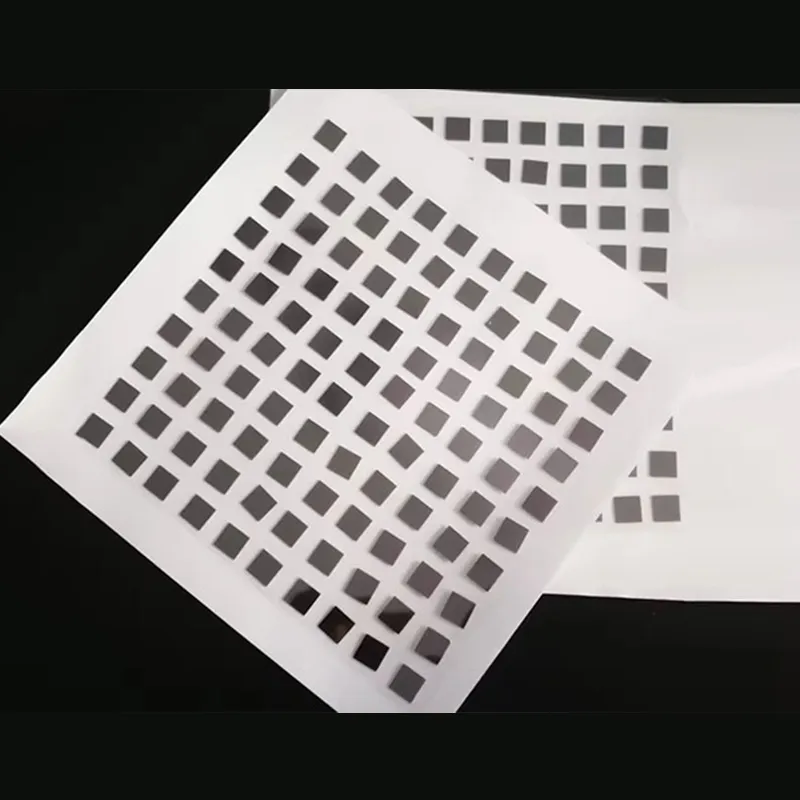

Оптические Широкополосное просветляющее покрытие

Оптические Широкополосное просветляющее покрытие -

Инфракрасная стержневая линза

Инфракрасная стержневая линза -

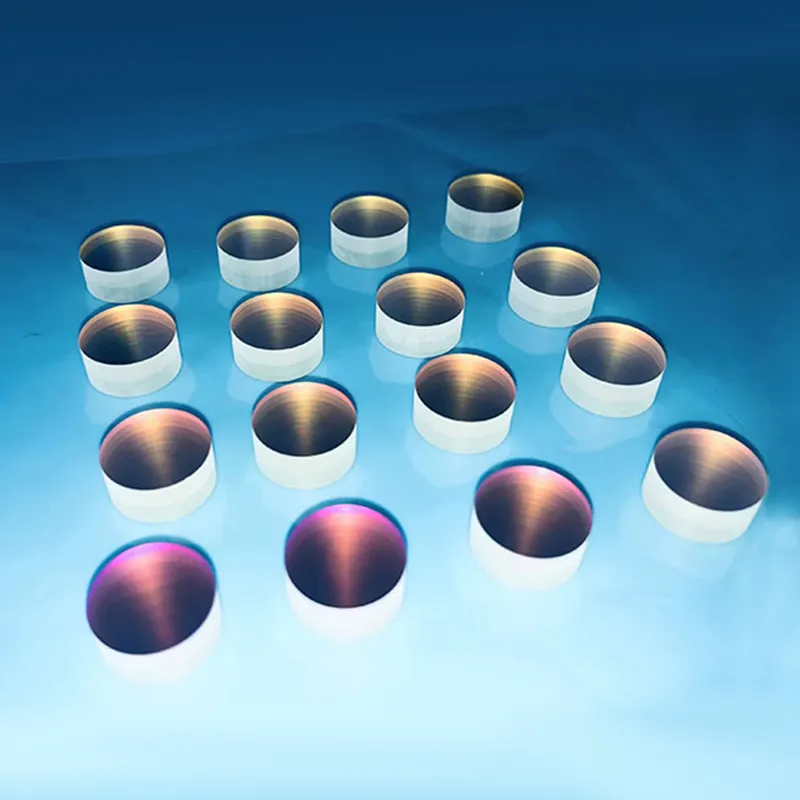

Выпуклые диэлектрические зеркала HR

Выпуклые диэлектрические зеркала HR -

Круглые линзы Френеля

Круглые линзы Френеля -

УФ-линзы из плавленого кварца

УФ-линзы из плавленого кварца -

Зеркала с защитным серебряным покрытием

Зеркала с защитным серебряным покрытием -

Инфракрасные (ИК) длинноволновые фильтры

Инфракрасные (ИК) длинноволновые фильтры -

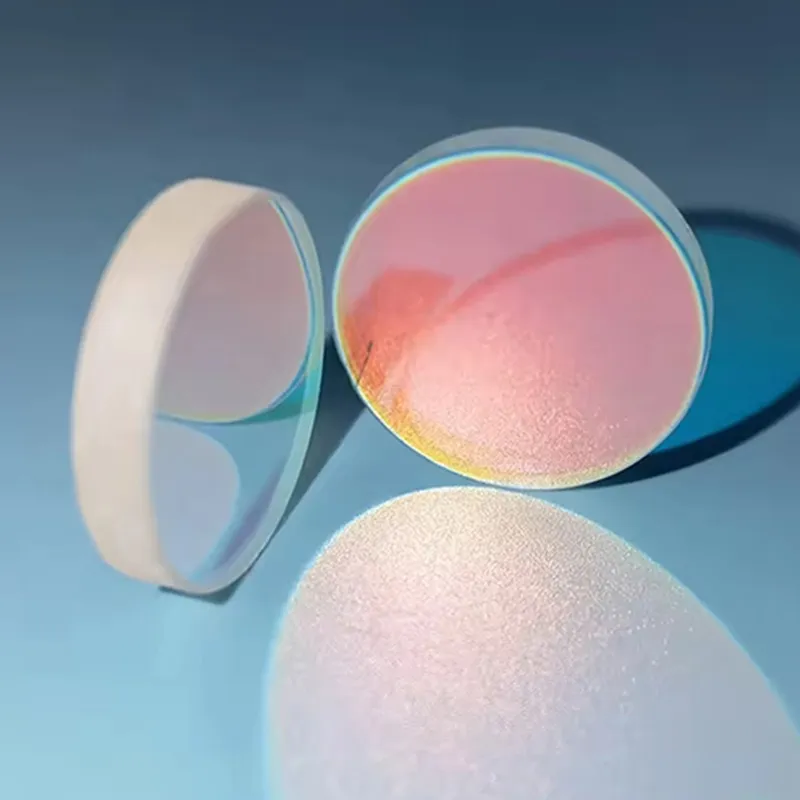

N-LAK22 N-SF6 ахроматические линзы

N-LAK22 N-SF6 ахроматические линзы

Связанный поиск

Связанный поиск- ахроматические вклеенные линзы

- Окна ZnSe с AR-покрытием толщиной 10,6 мкм

- Оптика BaF2

- Купольные линзы из ZnS

- Стеклянные планово--вогнутые линзы поставщики

- Сферические одиночные линзы поставщики

- Оптические крышеобразные призмы БК11

- AR-покрытие

- Yutai оптические MgF2

- Оптические Широкополосное просветляющее покрытие