Сферические оптические линзы завод

Когда слышишь про сферические оптические линзы завод, многие представляют конвейер с идеальными стеклами, но на деле там больше ручной доводки, чем кажется. Вспоминаю, как на старте думал, что главное — точность станков, а оказалось — человеческий глаз и терпение.

Технологические нюансы производства

На примере ООО Чанчунь Ютай Оптика видно, как важен подбор стекломассы. Для военных прицелов и медицинских эндоскопов используют разный коэффициент преломления — иногда разница в тысячных, но если ошибиться, изображение плывет. Однажды запустили партию линз для лазерных считывателей с недожогом отжига — получили микротрещины через месяц эксплуатации.

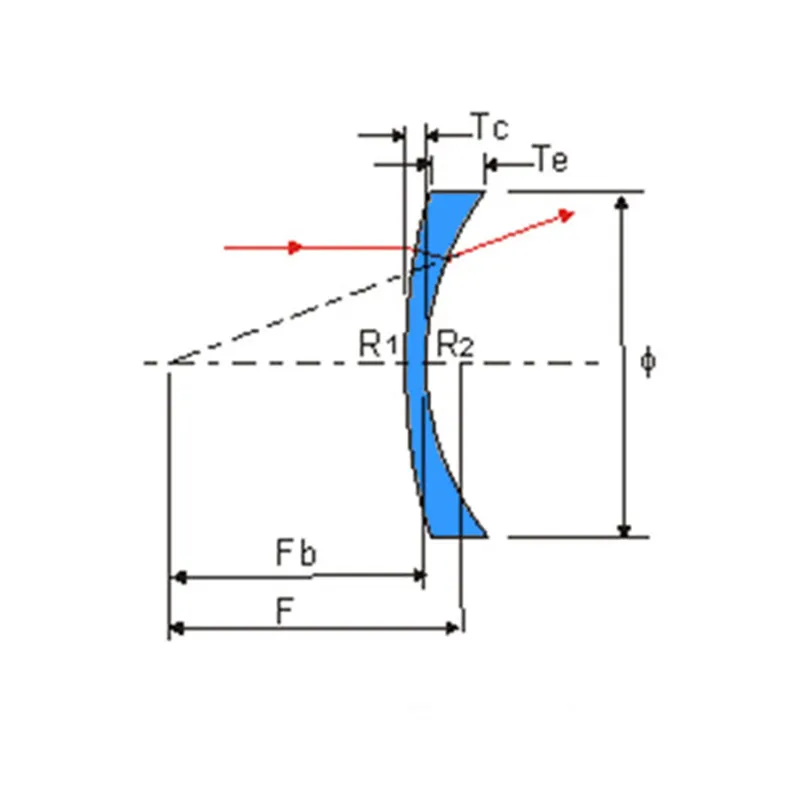

Шлифовка сферы — это не просто придать форму. Надо учитывать, как поведет себя покрытие при перепадах температур. Для биометрических сканеров, например, требуется антибликовое напыление, которое не отслаивается при -40°C. Проверяли на термоциклере — треть образцов браковали из-за пузырей по краям.

Контроль кривизны — отдельная история. Автоматика выдает погрешность в 0.1%, но для астрономических объективов этого мало. Приходится вручную доводить на смоляных подложках, как лет двадцать назад. Инженеры из https://www.yt-optics.ru как-то показывали журнал брака — там 70% дефектов из-за пыли в чистой зоне, а не из-за расчетов.

Отраслевые применения и подводные камни

В потребительской электронике главная проблема — удешевление. Заказчики хотят линзы для камер смартфонов по цене стакана, но с апертурой как у профессиональной оптики. Приходится искать компромисс: например, использовать монокристаллический кремний вместо оптического стекла для ИК-фильтров.

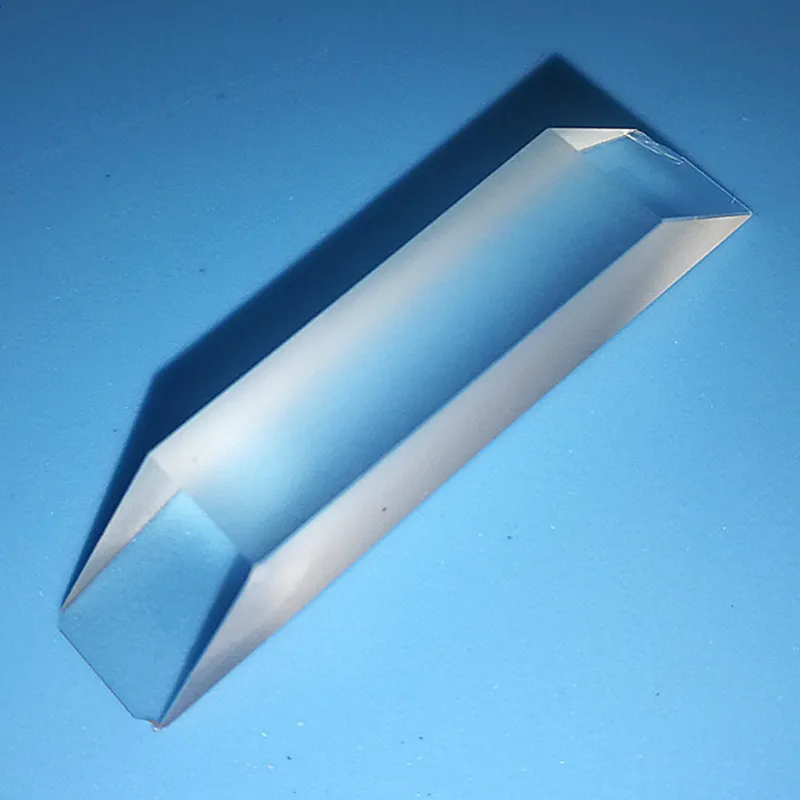

Для лазерных технологий критична однородность материала. Как-то поставили партию цилиндрических линз для CO2-лазеров — оказалось, в стекле есть свили, которые рассеивают луч. Пришлось менять поставщика шихты, хотя по паспорту все было в норме.

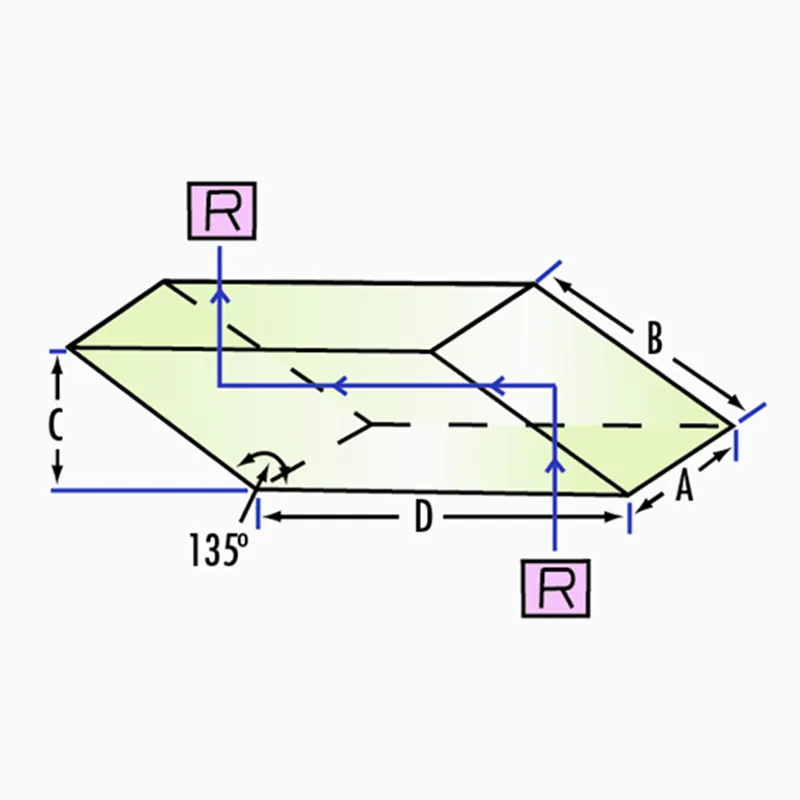

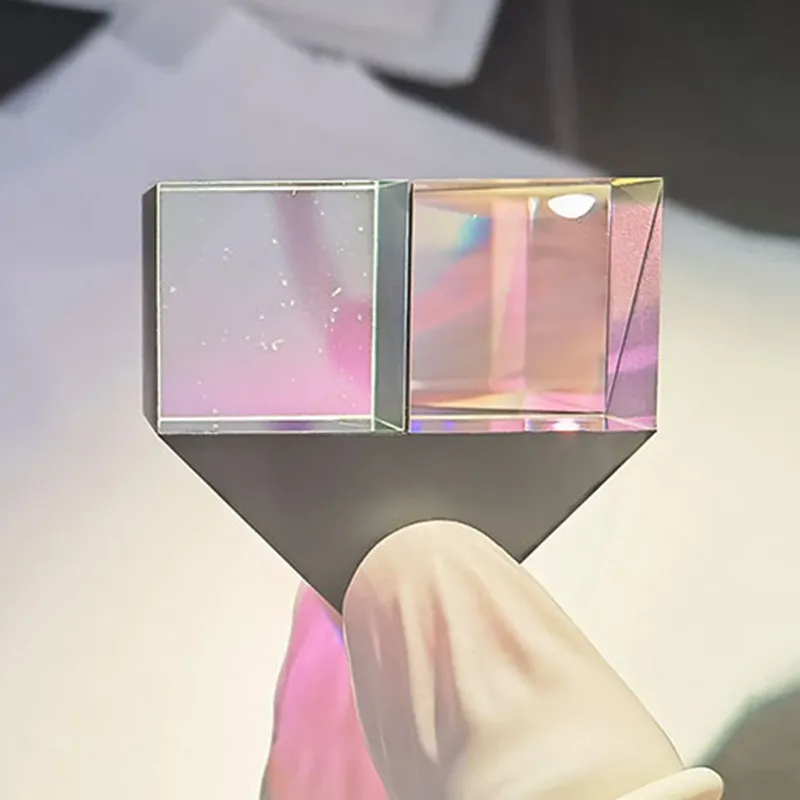

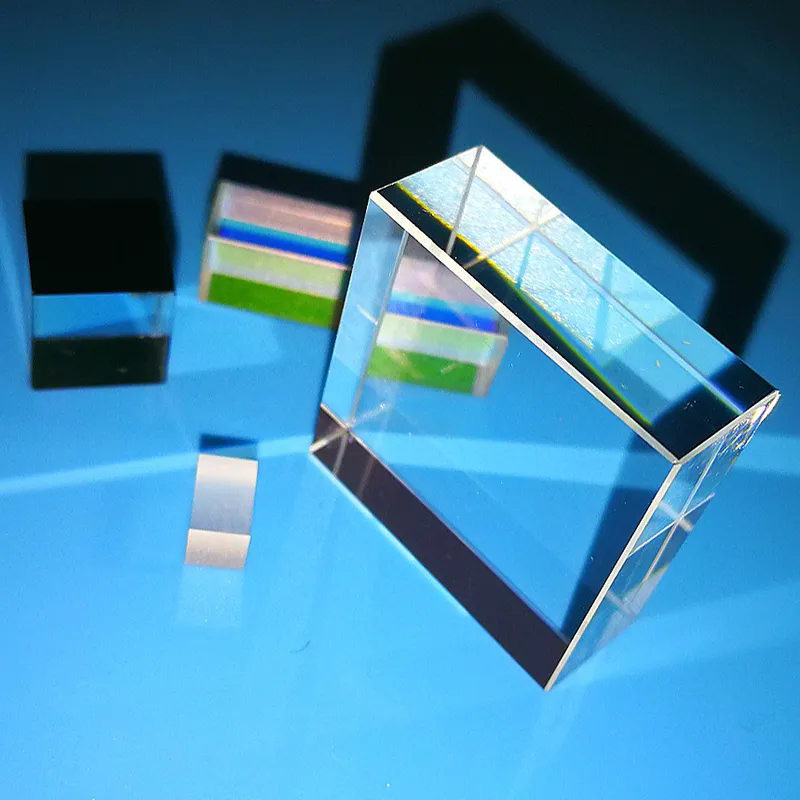

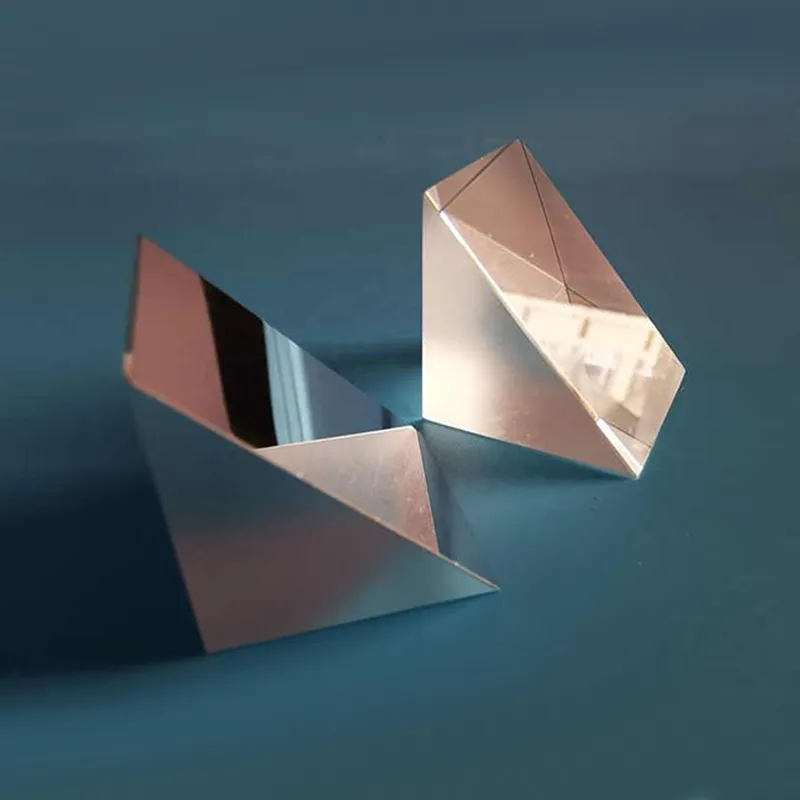

В оборонке свои сложности — там требования к ударостойкости. Стекло должно выдерживать многократную вибрацию, но не терять прозрачность. Разрабатывали просветляющее покрытие для призм ночных прицелов — трижды переделывали технологию напыления, пока не добились адгезии к бронированному стеклу.

Измерения и контроль качества

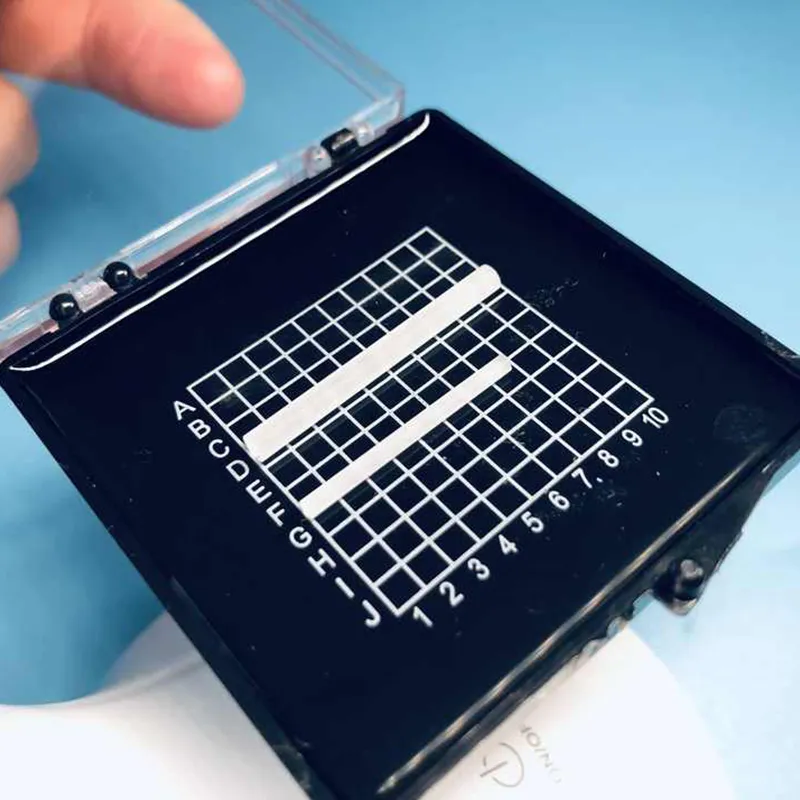

Интерферометр — не панацея. Для сферических линз малого диаметра (менее 3 мм) погрешность измерения волнового фронта достигает 15%. Приходится дополнять методом теневого картирования, особенно для линз в биометрических системах распознавания радужки.

Протоколы приемки — это вечная борьба между технологами и ОТК. Для фильтров УФ-диапазона, например, важнее равномерность пропускания, чем абсолютное значение. Как-то забраковали всю партию из-за пятнистости в ближнем ультрафиолете, хотя визуально линзы были идеальны.

Калибровка измерительной аппаратуры — отдельная головная боль. Эталонные сферы со временем истираются, особенно при частых проверках прецизионных плоских окон для лазерных гироскопов. Раз в квартал отправляем в метрологический институт, но и там погрешность есть.

Логистика и хранение

Оптические детали боятся не только ударов, но и перепадов влажности. Для призм с серебряным покрытием допустимо не более 40% RH — на складе в Новосибирске пришлось ставить три кондиционера каскадом, и все равно были случаи потускнения.

Упаковка — это наука. Раньше использовали вату, пока не обнаружили, что волокна оставляют микроцарапины на асферических поверхностях. Перешли на антистатические пенопластовые кассеты с перфорацией — брак при транспортировке снизился на 18%.

Таможня — отдельный кошмар. Как-то задержали партию германиевых линз для тепловизоров — потребовали сертификат, что это не стратегический товар. Пришлось доказывать, что кривизна не подходит для военных целей, привлекали технадзор.

Эволюция требований рынка

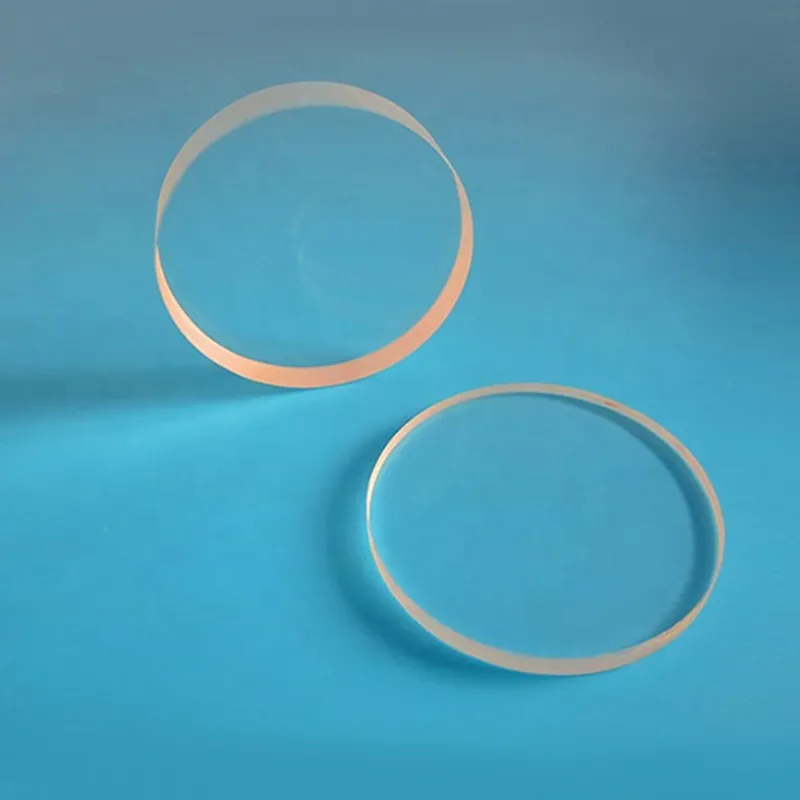

Сейчас тренд на миниатюризацию — для портативной электроники нужны линзы диаметром 1-2 мм с полированной кромкой. Станки не успевают за такими размерами, возвращаемся к ручной полировке под микроскопом. Себестоимость растет в геометрической прогрессии.

В медицине ужесточили требования к биосовместимости покрытий. Для эндоскопов теперь требуется сертификация по ISO 13485 — это добавило два этапа очистки ионной бомбардировкой. Зато смогли выйти на рынок Японии с фильтрами для офтальмологических приборов.

Автоматизация требует оптики с повышенной износостойкостью. Для сканеров штрихкодов на конвейерах линзы должны выдерживать 500 тысяч циклов в сутки. Пришлось разрабатывать гибридное покрытие — кварцевое напыление поверх армированного стекла. Тестировали полгода на стенде с виброплатформой.

Перспективы и тупиковые ветви

Пытались внедрить роботизированную сборку объективов — отказались. Для юстировки до сих пор нужен человеческий глаз, алгоритмы не улавливают микродефекты астигматизма. Особенно это заметно при сборке телецентрических линз для метрологии.

Нанотехнологии пока не оправдали ожиданий. Пробовали наносить графеновые покрытия для увеличения светопропускания — в лаборатории получалось, а в серии поднималась себестоимость втрое. Вернулись к ионно-плазменным методам.

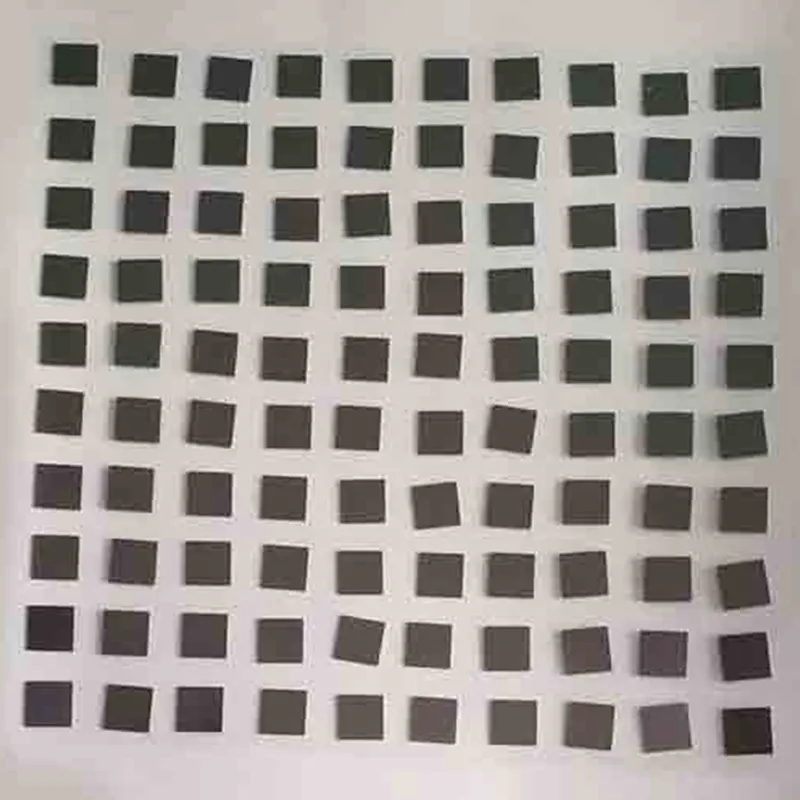

Искусственный интеллект для контроля качества — перспективно, но требует огромных обучающих выборок. Собрали базу из 50 тысяч изображений дефектных линз, но система все равно путает блики с царапинами. Пока оставили как вспомогательный инструмент.

В целом, сферические оптические линзы завод — это не про массовость, а про кропотливую работу с материалами. Технологии ООО Чанчунь Ютай Оптика показывают, что даже в век автоматизации без опыта шлифовщика никуда. Главное — не гнаться за модными тенденциями, а отрабатывать каждую стадию от шихты до упаковки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптические призмы Порро ТФ12

Оптические призмы Порро ТФ12 -

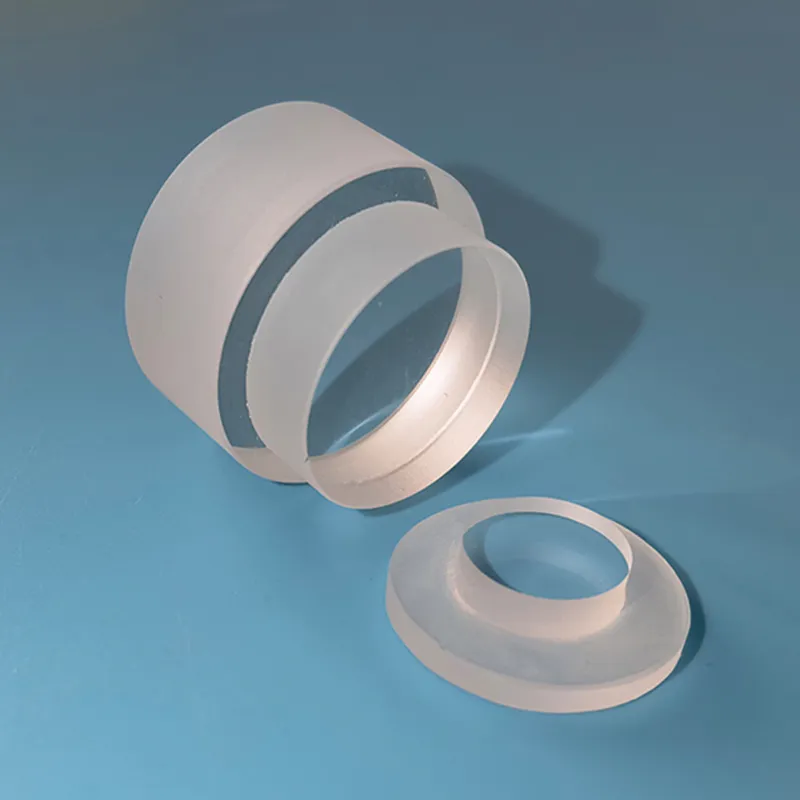

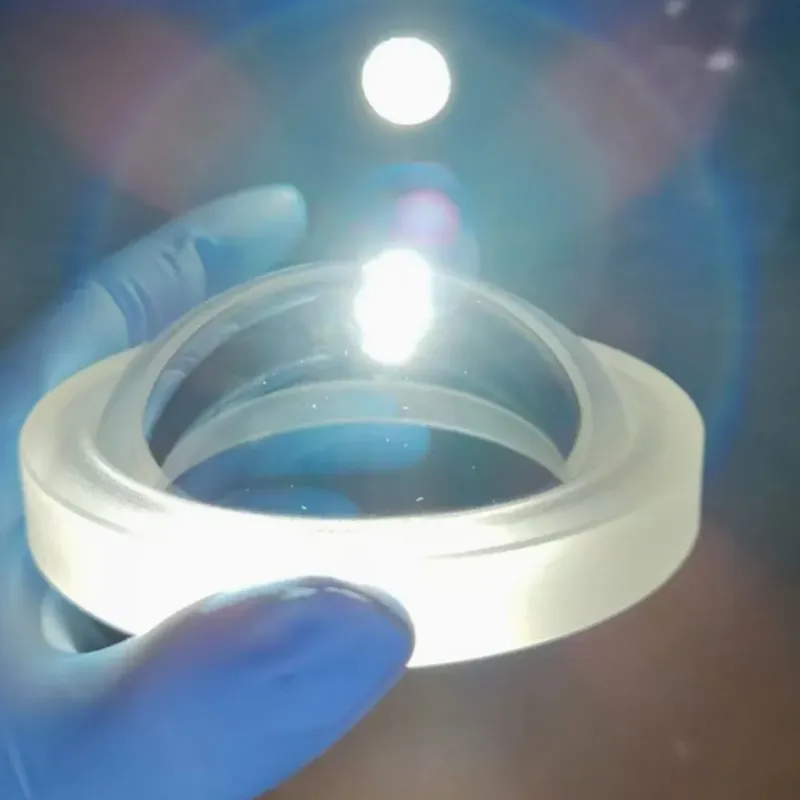

Купола с фланцем

Купола с фланцем -

Оптические световые трубы блоки

Оптические световые трубы блоки -

Оптические Широкополосное просветляющее покрытие

Оптические Широкополосное просветляющее покрытие -

Поликристаллические окна CaF2

Поликристаллические окна CaF2 -

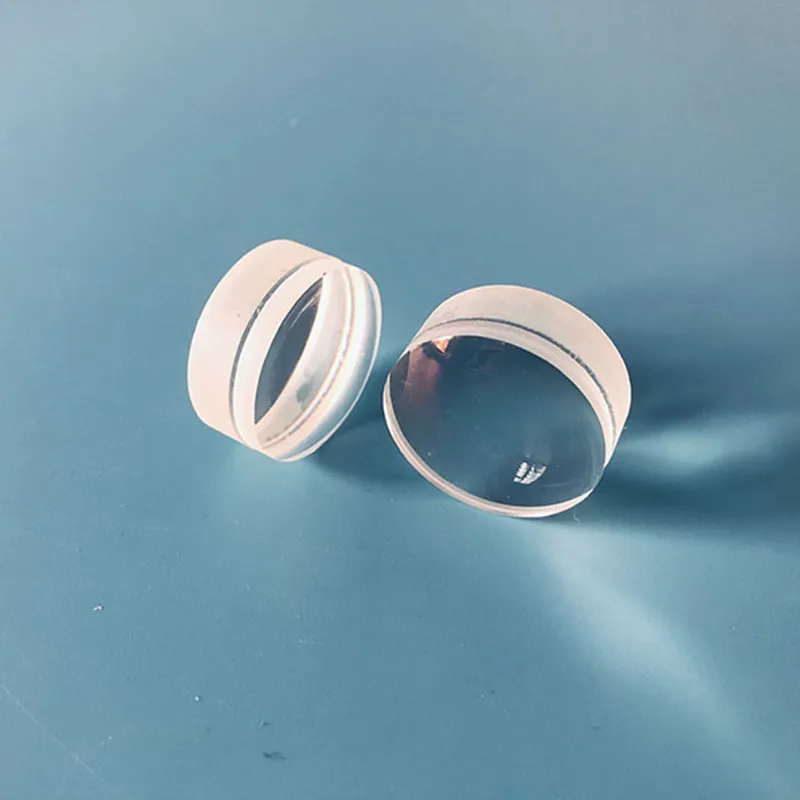

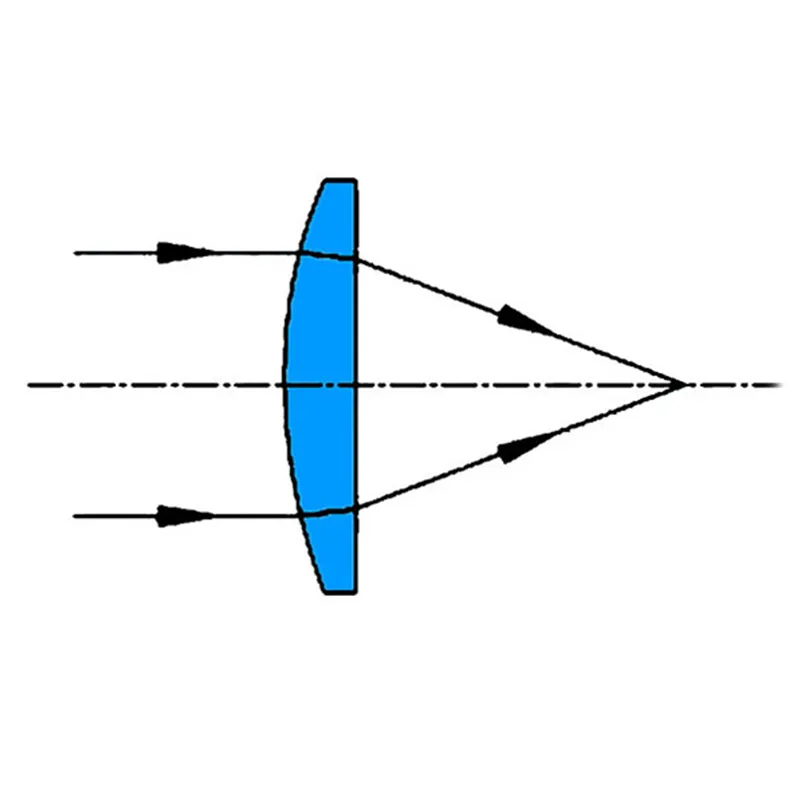

Планово-выпуклые линзы

Планово-выпуклые линзы -

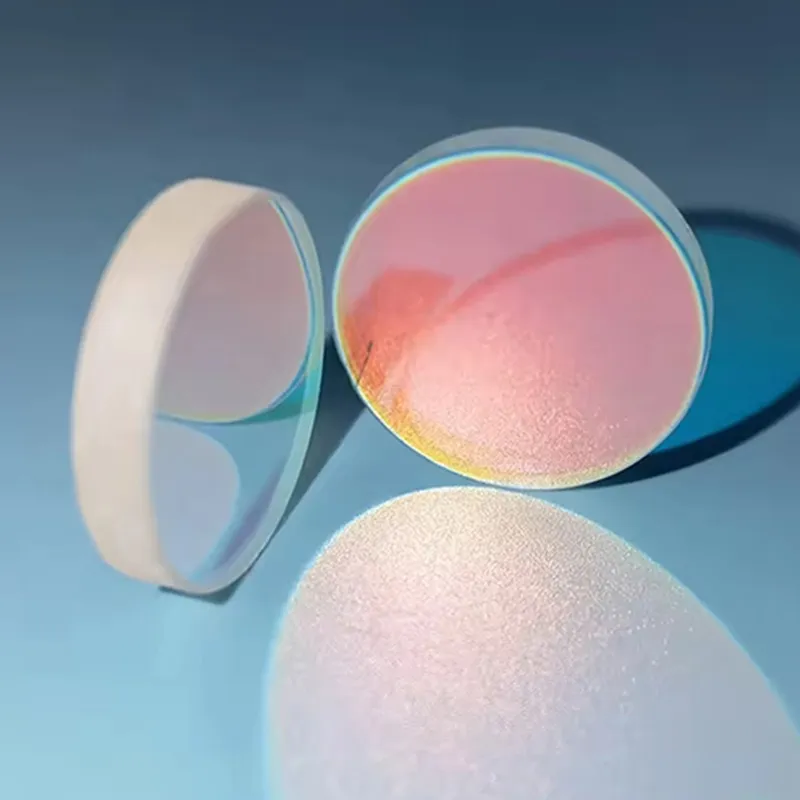

Сапфировые сферические линзы из оптического стекла

Сапфировые сферические линзы из оптического стекла -

Выпуклые диэлектрические зеркала HR

Выпуклые диэлектрические зеркала HR -

Призмы CaF2 с прямым углом

Призмы CaF2 с прямым углом -

Нелинейный кристалл

Нелинейный кристалл -

Сферические планово-вогнутые металлические зеркала

Сферические планово-вогнутые металлические зеркала -

Оптические призмы Дове

Оптические призмы Дове

Связанный поиск

Связанный поиск- сферические оптические линзы

- оптические ИК MgF2

- Оптические компоненты ахроматические линзы

- маленькие стеклянные полусферы

- Положительные менисковые линзы завод

- Оптические инфракрасные линзы

- Оптический ИК оптики из Ge

- Купольные линзы с фланцем

- Оптическая крышеобразная призма

- Оптический элемент из селенида цинка