Сферические одиночные линзы завод

Когда слышишь про сферические одиночные линзы завод, многие сразу представляют конвейер с идеальными стеклами. Но на деле — это скорее история про компромиссы. Я, например, лет десять назад думал, что главное — это геометрия поверхности. Ан нет, оказалось, что даже при идеальной кривизне проблемы начинаются на этапе подбора материала. Особенно для УФ-диапазона, где обычное стекло просто стареет и мутнеет. Кстати, у нас в ООО Чанчунь Ютай Оптика как раз была партия для лазерных систем — пришлось переходить на синтетический плавленый кварц, иначе ресурс падал втрое.

Технологические нюансы, которые не пишут в спецификациях

Если брать именно сферические линзы — тут вечная дилемма между радиусом и толщиной центра. Для видимого спектра еще можно играть с К8, но как только речь заходит про ИК-область — сразу всплывают хрупкие германиевые заготовки. Помню, в 2018-м для тепловизора поставили партию с радиусом 12 мм — так половина линз пошла в брак из-за внутренних напряжений после закалки. Пришлось срочно менять режим отжига, но клиент ждать не стал. Теперь всегда требую тестовые образцы до запуска серии.

А еще есть тонкость с покрытиями. Антибликовые напыления — это отдельная наука. Для медицинских эндоскопов, например, нужно многослойное покрытие, которое держит стерилизацию. Один раз поставили линзы с обычным MgF2 для хирургического микроскопа — так после паровой обработки появились микротрещины. Пришлось переходить на ионное напыление, хотя это +40% к стоимости. Но клиенты из медсегмента готовы платить за надежность.

Именно поэтому на https://www.yt-optics.ru мы теперь отдельно указываем стойкость покрытий к разным средам. Кстати, про сайт — там есть раздел с техническими заметками, где мы как раз разбираем подобные кейсы. Не реклама ради, а чтобы коллеги не наступали на те же грабли.

Оборонка и лазеры: где точность важнее цены

В оборонных заказах к сферические одиночные линзы подход особый. Тут не до экономии — линза для систем наведения должна держать ударную волну и перепады от -60 до +80. Как-то раз получили ТЗ, где требовалась термостабильность λ/10 во всем диапазоне. Думали, что это опечатка — оказалось, нет. Пришлось разрабатывать спецкрепление с компенсаторами теплового расширения, саму линзу сделали из остеклованного оксида алюминия. Дорого, но работает до сих пор, хоть и прошло уже шесть лет.

С лазерными системами еще интереснее. Казалось бы, Nd:YAG с длиной волны 1064 нм — все просто. Но при пиковых мощностях даже сверхчистое стекло начинает проявлять нелинейные эффекты. Для одного проекта по резке металлов пришлось комбинировать сферические линзы с асферическими корректорами — иначе пятно размывалось на краях. Кстати, тогда же поняли, что стандартные методы контроля не подходят — внедрили интерферометрию с сдвигом фазы, хотя это и замедлило производство на 20%.

Вот вам и 'простая сферическая оптика' — на деле каждый заказ превращается в НИОКР. Особенно когда нужна работа в УФ-С диапазоне или с эксимерными лазерами — тут уже без спецстекол от Ohara или Schott не обойтись, отечественные аналоги пока отстают по однородности.

Биометрия и автоматизация: новые вызовы

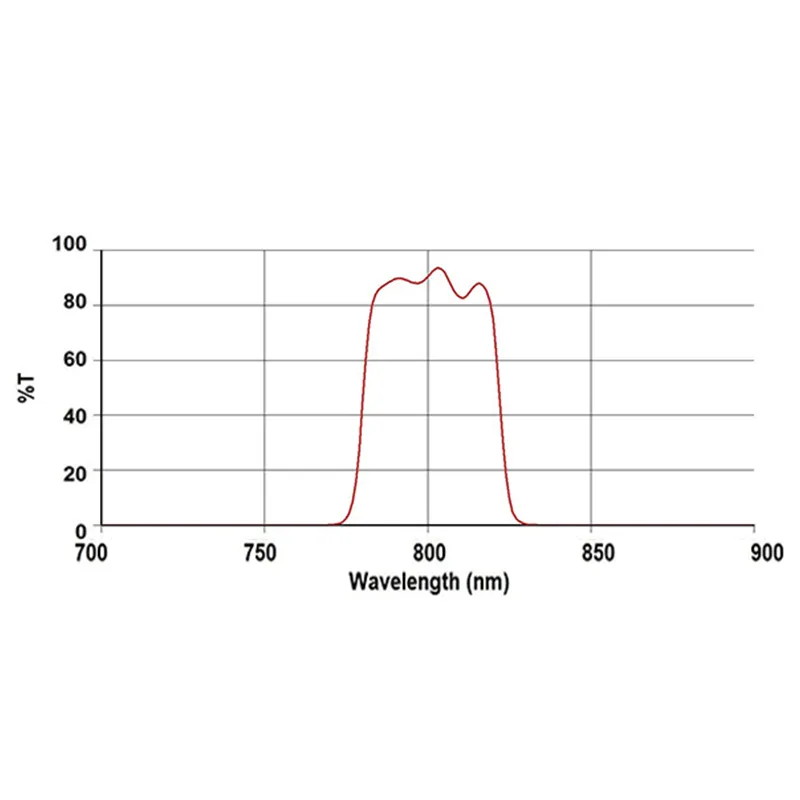

Сейчас бум на системы распознавания лиц — а это в основном ИК-диапазон 850-940 нм. Тут нужны линзы с минимальной хроматической аберрацией, но при этом дешевые. Мы в ООО Чанчунь Ютай Оптика сначала попробовали модифицировать стандартные BK7 линзы — не вышло, пятно получалось с артефактами. Перешли на особый сплав с добавлением фтора, плюс применили асферизацию на финальной стадии полировки. Да, дороже, но зато проходим тесты на распознавание с дистанции 5+ метров.

Для автоматизации тоже свои требования — линзы для датчиков движения должны быть стойкими к вибрации. Как-то поставили партию на конвейерный робот — через месяц жалобы на расфокусировку. Оказалось, резьбовые крепления не держат микровибрации. Пришлось переделывать на байонетные замки с пружинными демпферами. Мелочь, а влияет.

Кстати, в потребительской электронике сейчас тренд на миниатюризацию — линзы диаметром 2-3 мм для камер смартфонов. Тут уже не до сферики, переходим на асферические прессованные элементы. Но это уже совсем другая история.

Провалы и уроки: что не пишут в брошюрах

Был у нас проект для голографических систем — нужны были линзы с шероховатостью поверхности менее 1 нм. Думали, справимся с полировкой на алмазных смолах. Полгода экспериментов — и результат так и не достигли стабильного качества. В итоге клиент ушел к японцам. Зато поняли, что для таких задач нужны хемомеханические методы полировки, которые у нас тогда не были отлажены.

Еще один курьез — поставили линзы для астрономического оборудования в обсерваторию на Кавказе. Через полгода звонок: 'изображение плывет'. Приехали — оказалось, монтажники закрепили линзы без термокомпенсаторов, а ночью в горах перепад температур достигает 30 градусов. Пришлось срочно разрабатывать систему активной стабилизации. Теперь всегда спрашиваем про условия эксплуатации, даже если клиент уверяет, что 'все стандартно'.

И да, никогда не экономьте на контроле однородности стекла. Одна партия с микроскопическими пузырьками стоила нам контракта с европейским производителем медтехники. С тех пор каждую заготовку проверяем на лазерном сканере — дорого, но дешевле, чем терять репутацию.

Взгляд в будущее: куда движется отрасль

Сейчас все чаще запрашивают линзы для квантовых вычислений — там нужны элементы для манипуляции отдельными фотонами. Требования по чистоте поверхности запредельные, плюс нужна работа при криогенных температурах. Мы пока в стадии экспериментов с монокристаллическим кремнием — обычные стекла не выдерживают циклов охлаждения.

Еще один тренд — гибридные линзы со встроенными дифракционными элементами. Пробовали делать на станках с ЧПУ, но пока точность недостаточна для серии. Возможно, перейдем на литографические методы, как в микроэлектронике.

И конечно, экология — сейчас многие европейские заказчики требуют сертификаты RoHS и бессвинцовые стекла. Пришлось пересматривать номенклатуру материалов, хотя некоторые марки стекол с высоким показателем преломления без свинца просто не сделать. Вот и ищем компромиссы между характеристиками и экологичностью.

В общем, производство сферические одиночные линзы — это не про конвейер, а про постоянные поиски. Каждый заказ — новые условия, новые материалы, новые риски. Но именно это и делает работу интересной. Главное — не бояться признавать ошибки и вовремя менять подходы. Как говорится, опыт — это то, что получаешь, когда не получаешь то, что хотел.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стандартные фокусирующие линзы ZnSe

Стандартные фокусирующие линзы ZnSe -

Асферические линзы из УФ-плавленого кварца

Асферические линзы из УФ-плавленого кварца -

Германиевые окна с DLC-покрытием

Германиевые окна с DLC-покрытием -

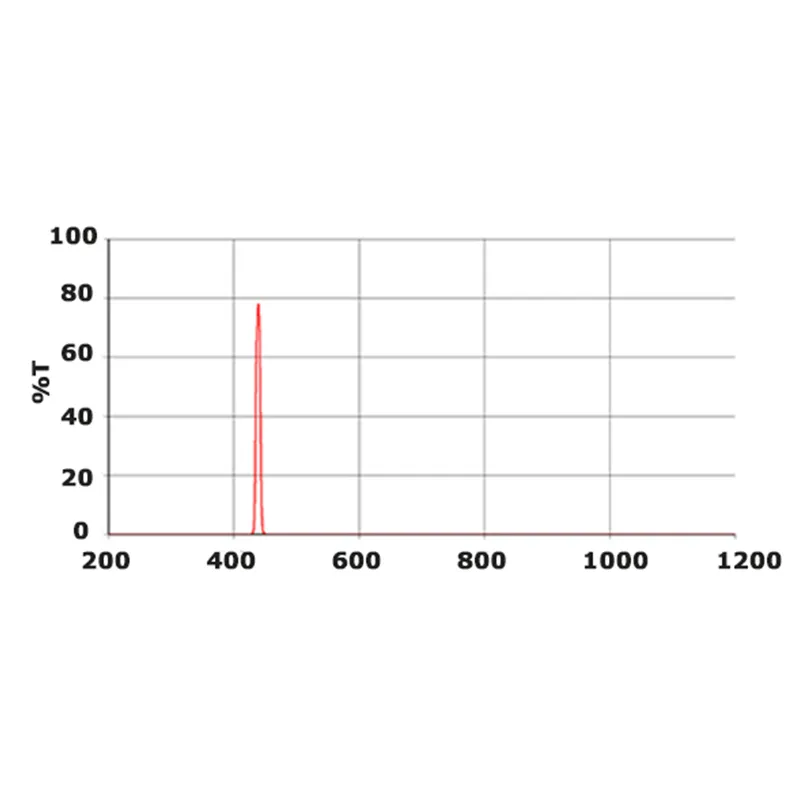

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930 -

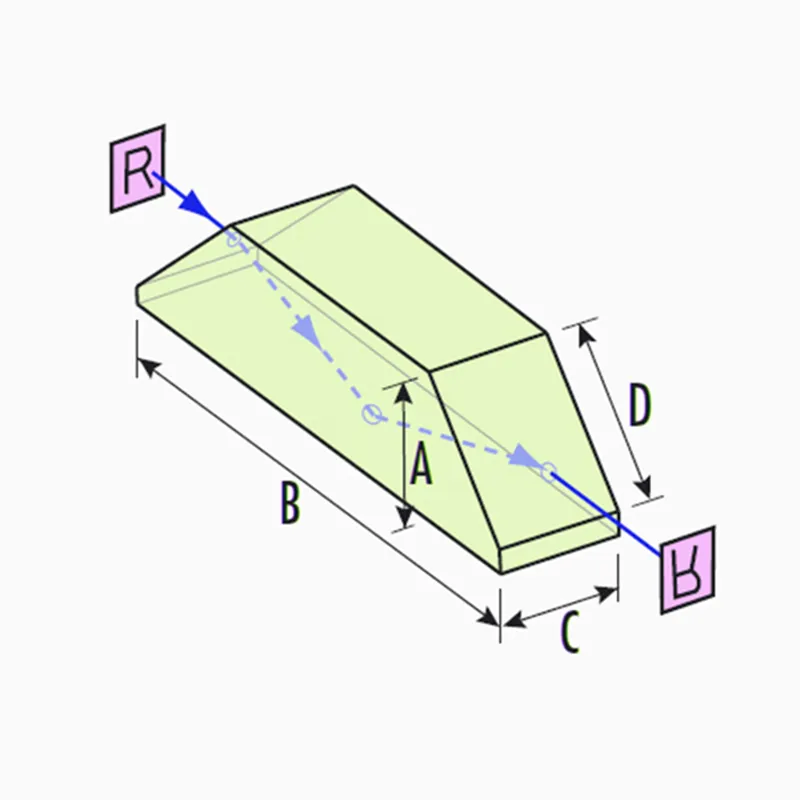

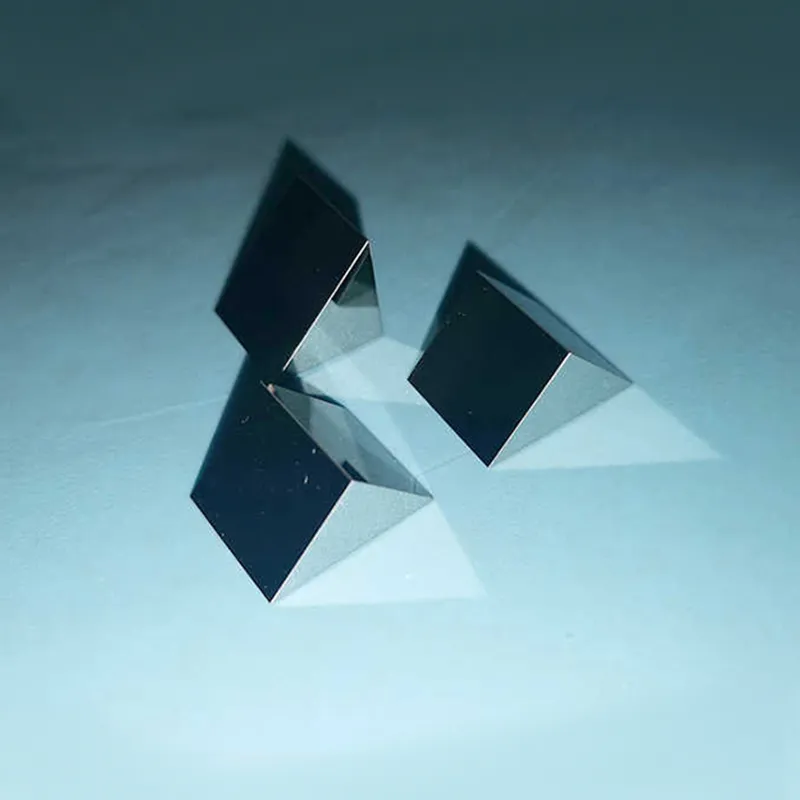

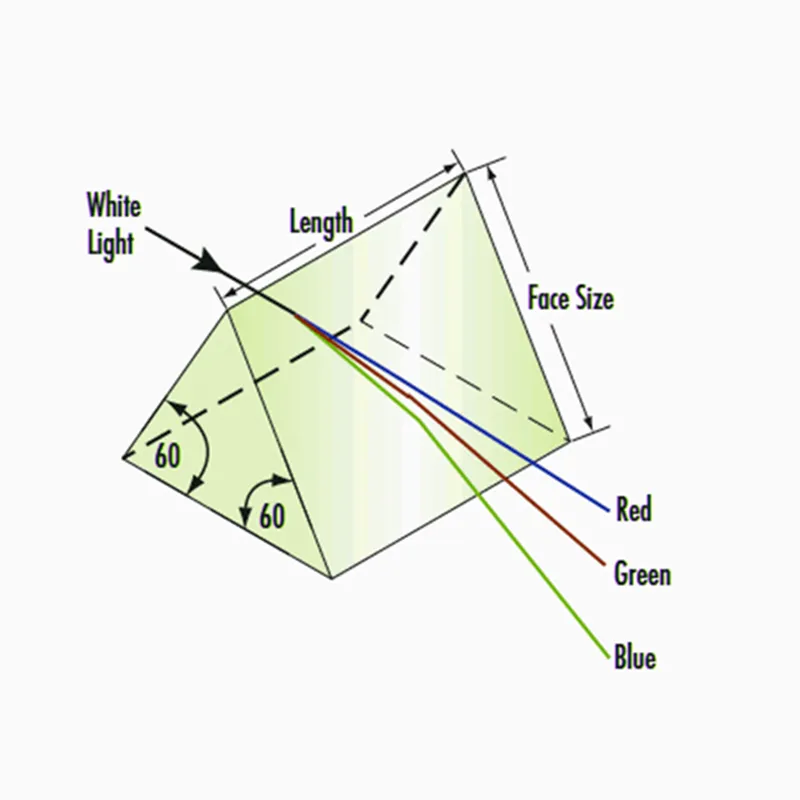

Равносторонние призмы из плавленого кварца

Равносторонние призмы из плавленого кварца -

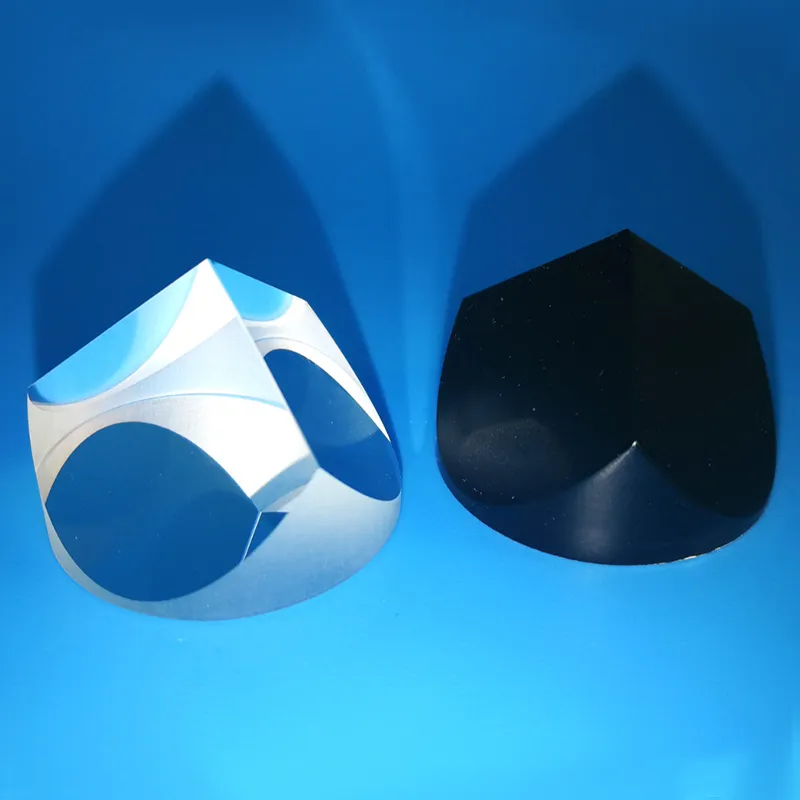

Инфракрасные оптические купола

Инфракрасные оптические купола -

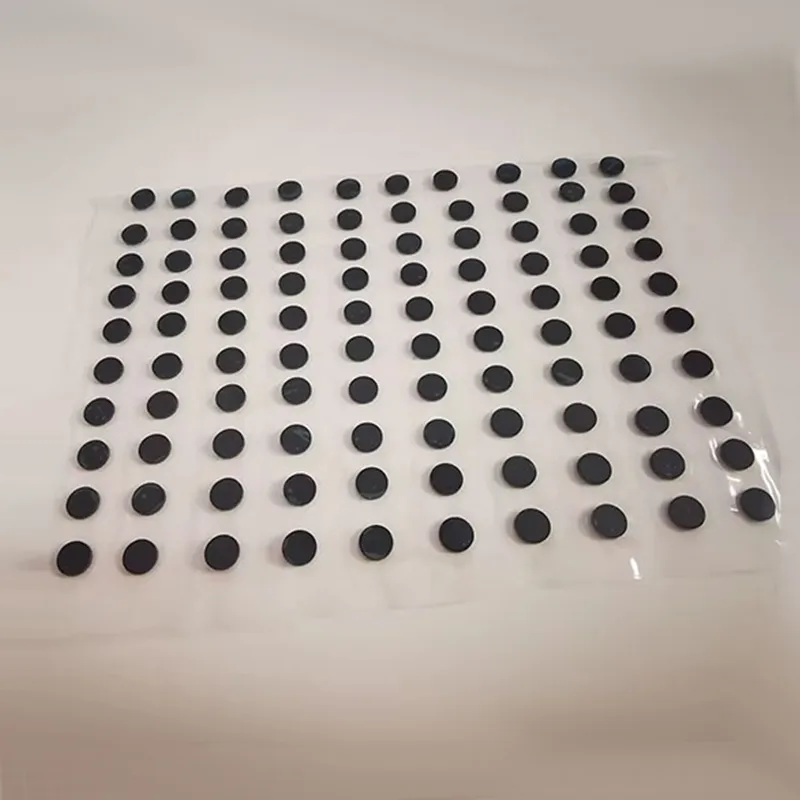

Оптические инфракрасные полосовые фильтры

Оптические инфракрасные полосовые фильтры -

Оптические ретрорефлекторы

Оптические ретрорефлекторы -

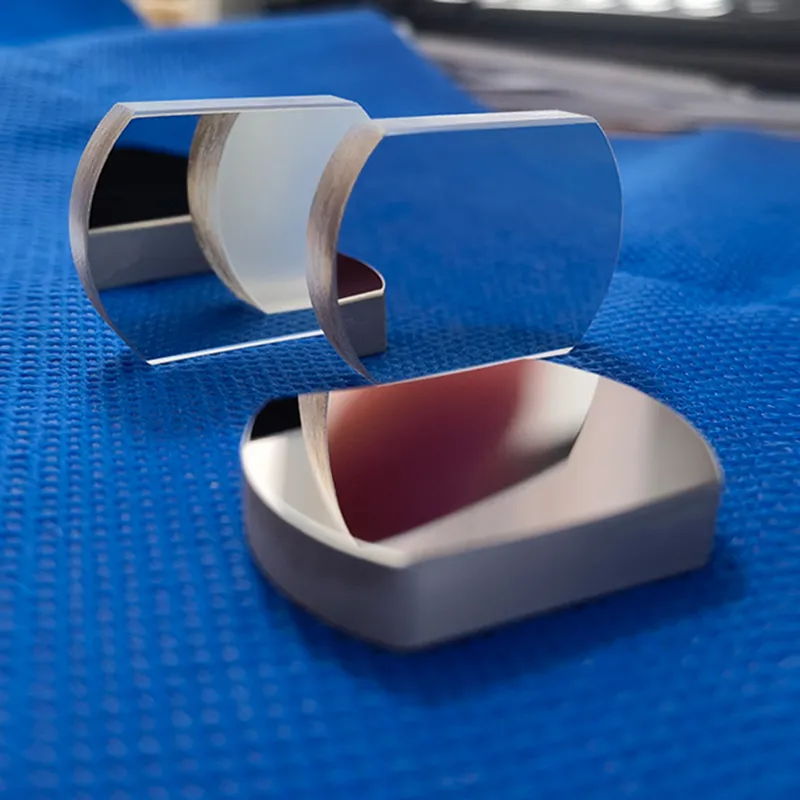

Инфракрасный полосовые фильтры

Инфракрасный полосовые фильтры -

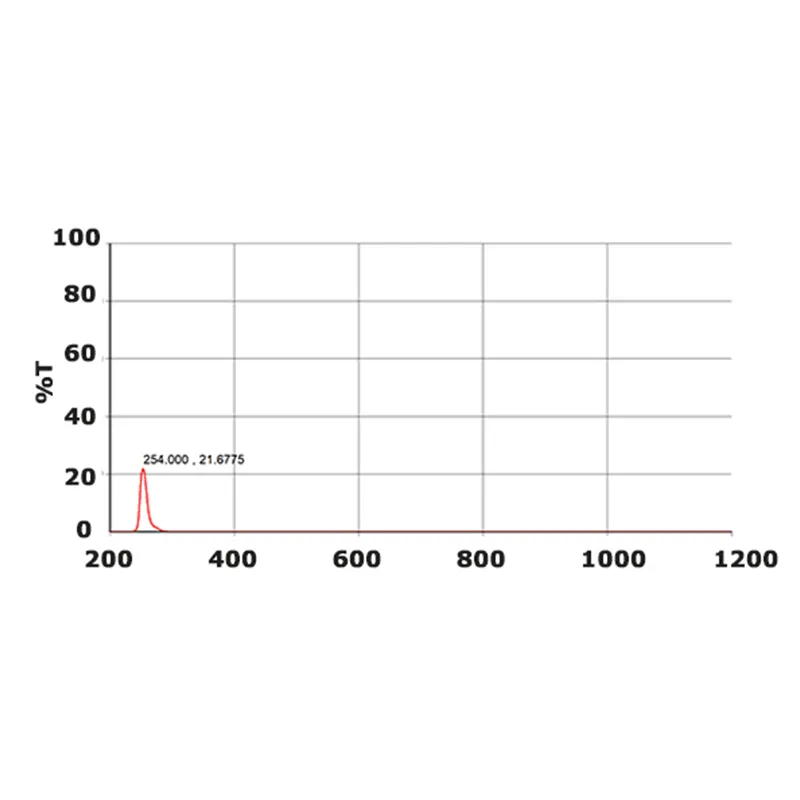

Инфракрасное стекло HWB1 HWB3 HWB4

Инфракрасное стекло HWB1 HWB3 HWB4 -

Биконвексные линзы

Биконвексные линзы -

Инфракрасные линзы LiF

Инфракрасные линзы LiF

Связанный поиск

Связанный поиск- Стеклянные выпуклые линзы поставщики

- сферические линзы

- Призмы CaF2 на заказ

- Оптическое цветное стеклянное фильтр -стекло с повышенной цветовой температурой

- Оптическое купольное стекло

- Оптические сферические линзы из УФ-плавленого кварца

- Оптические УФ призмы Порро из плавленого кварца

- Оптические линзы из LiF

- Yutai оптические крышеобразные призмы

- Тонкий лист сапфирового стекла