сферические линзы из оптического стекла

Сферические линзы из оптического стекла – это, казалось бы, простая вещь. Но сколько нюансов скрывается за кажущейся простотой! Часто, когда клиенты обращаются, они думают, что выбор линзы – это выбор из каталога с указанием фокусного расстояния и материала. И это, конечно, часть правды. Но мы с коллегами, занимаясь производством оптических элементов уже не первый год, знаем, что финальный результат сильно зависит от множества факторов – от требуемой точности до особенностей полировки и даже от температуры эксплуатации. В этой статье я хочу поделиться некоторыми мыслями и опытом, полученными в нашей работе.

Основные аспекты выбора сферических линз

Начнем с очевидного: выбор материала. Обычно это различные марки оптического стекла – натриевое, боросиликатное, кремниевое. Каждый из них имеет свои характеристики: показатель преломления, температурный коэффициент, механическую прочность. Например, для работы в условиях высоких температур или требующей высокой стабильности размеров выбирают боросиликатное стекло. Мы часто сталкиваемся с ситуациями, когда клиенты выбирают материал, ориентируясь только на цену, забывая о требованиях к долговечности и точности. Это, конечно, приводит к проблемам в будущем – деформация линзы при нагреве, изменение фокусного расстояния, ухудшение оптических характеристик. В нашей компании, ООО Чанчунь Ютай Оптика, мы стараемся максимально подробно консультировать клиентов по этому вопросу, учитывая все возможные сценарии применения.

Следующий важный момент – это требуемая точность изготовления. Обычно указывается допуск на диаметр, расстояние между оптическими поверхностями, а также аберрации. Чем выше точность, тем выше стоимость. Но иногда, инвестиции в более точное производство окупаются за счет повышения качества конечного продукта. Например, в медицинском оборудовании или при создании высокоточных оптических систем, даже незначительные отклонения могут привести к серьезным последствиям.

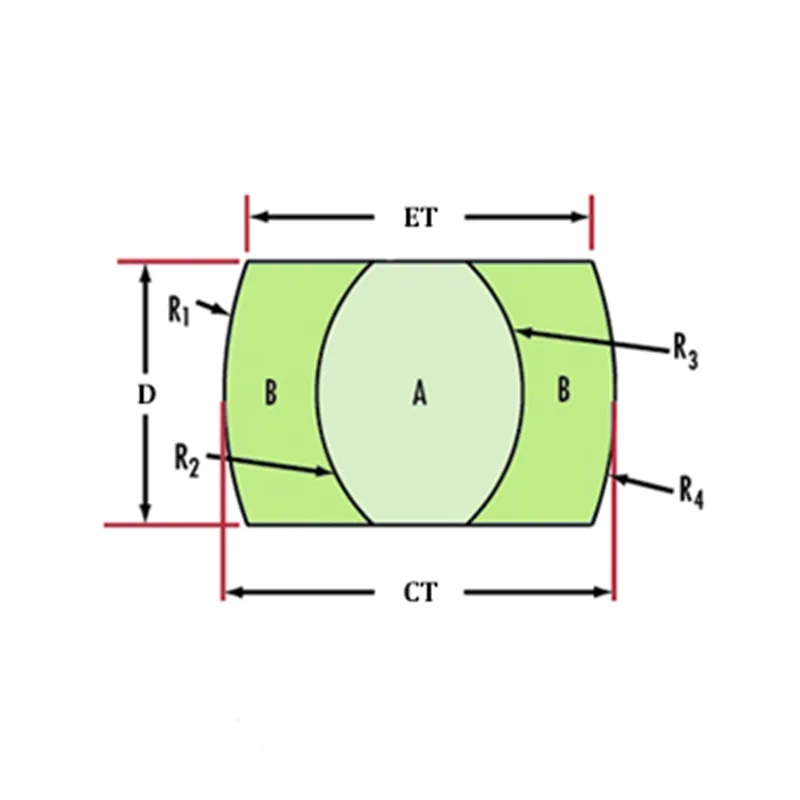

Влияние формы и размера на качество оптики

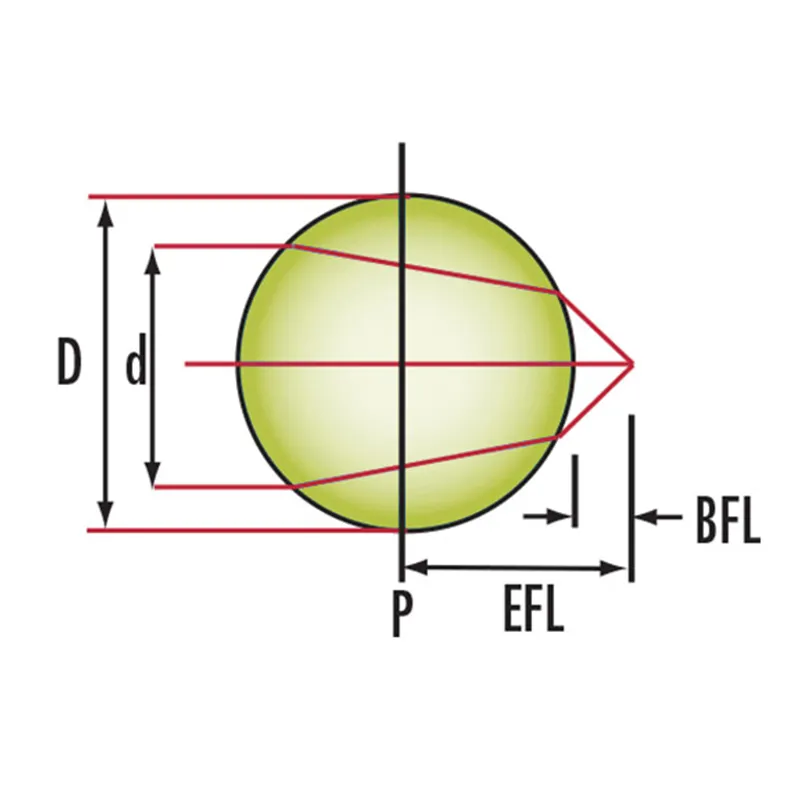

Форма сферических линз, конечно, определяет их оптические свойства. Но помимо простой сферы, существуют различные профили – асимметричные, с выпуклостью в одном направлении или в двух. Выбор конкретного профиля зависит от задачи – требуется ли фокусировка света, рассеивание или изменение направления луча. Возьмем, к примеру, линзы для проекторов. Их профиль должен обеспечивать равномерную фокусировку изображения по всей площади экрана. Иногда бывает сложно найти готовые линзы с требуемым профилем, и приходится заказывать их под себя. Это, конечно, увеличивает стоимость и время изготовления.

А вот размер – это тоже важный фактор. Чем больше линза, тем сложнее ее изготавливать, и тем больше вероятность возникновения дефектов. Кроме того, большие линзы более подвержены деформации под воздействием температуры и механических нагрузок. Мы часто работаем с крупногабаритными линзами для промышленных применений – в системах машинного зрения, в датчиках. В таких случаях необходимо тщательно контролировать все этапы производства – от выбора материала до полировки.

Технологии производства и контроль качества

Процесс изготовления оптических линз – это сложная и многоэтапная процедура. Начинается все с подготовки заготовки из оптического стекла. Затем выполняется механическая обработка – шлифовка и полировка. При этом используются различные типы шлифовальных кругов и полировальных паст, которые подбираются в зависимости от требуемой точности и качества поверхности. Мы используем как традиционные методы шлифовки, так и современные методы – электрохимическую полировку. Она позволяет получить идеально гладкую поверхность с минимальным шероховатостью.

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе выполняется проверка линзы на соответствие требованиям – геометрические размеры, показатель преломления, аберрации. Для этого используются различные измерительные приборы – рефрактометры, спектрофотометры, системы машинного зрения. Мы стараемся использовать самые современные методы контроля качества, чтобы гарантировать высокое качество наших линз. К примеру, недавно мы внедрили систему 3D-сканирования, которая позволяет получать точные измерения геометрии линзы.

Особенности полировки и ее влияние на оптические характеристики

Полировка – это один из самых важных этапов производства сферических линз. От качества полировки зависит не только внешний вид линзы, но и ее оптические характеристики. Неправильная полировка может привести к появлению микротрещин, царапин и других дефектов, которые ухудшают качество изображения. Мы используем различные методы полировки – механическую, химическую, электрохимическую. Выбор метода полировки зависит от материала линзы и требуемой точности.

Особенно важно контролировать шероховатость поверхности линзы. Шероховатость поверхности влияет на рассеяние света, и может привести к появлению ореолов и других оптических артефактов. Мы используем специальные приборы для измерения шероховатости поверхности, и строго контролируем этот параметр на каждом этапе производства. Мы также тщательно выбираем полировальные пасты и соблюдаем технологию полировки, чтобы обеспечить оптимальное качество поверхности.

Реальные кейсы и возможные трудности

В нашей практике была ситуация, когда клиенту потребовались сферические линзы из оптического стекла с очень высокой точностью – долей микрометра. Требования были довольно жесткими, и стандартных методов производства не хватало. Мы разработали специальный технологический процесс, который включал в себя несколько этапов механической и химической обработки, а также электрохимической полировки. В итоге, мы смогли изготовить линзы, которые полностью соответствовали требованиям клиента. Эта работа потребовала значительных усилий и затрат, но результат того стоил.

Иногда возникают проблемы с усадкой или расширением линз при изменении температуры. Особенно это актуально для линз из стекла с высоким температурным коэффициентом. Для решения этой проблемы мы используем специальные методы обработки, которые позволяют стабилизировать размеры линзы. Кроме того, мы стараемся использовать материалы с низким температурным коэффициентом.

Проблемы, возникающие при больших партиях производства

Переход от малых партий производства к большим партиям оптических линз из оптического стекла также сопряжен с определенными сложностями. Например, необходимо оптимизировать технологический процесс, чтобы снизить затраты и повысить производительность. Кроме того, необходимо обеспечить стабильное качество продукции, чтобы избежать брака. Мы используем современные методы управления производством, которые позволяют контролировать все этапы процесса и выявлять возможные проблемы на ранних стадиях.

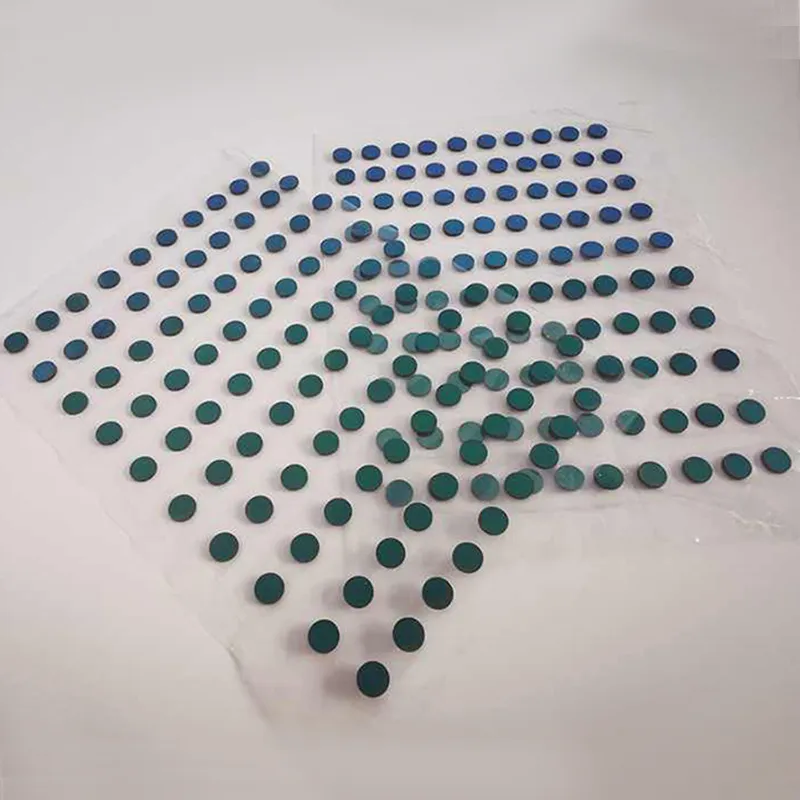

В больших партиях особенно важно обеспечить правильное хранение линз. Линзы необходимо хранить в сухом, чистом месте, защищенном от пыли и механических повреждений. Кроме того, необходимо использовать специальные контейнеры для хранения, которые защищают линзы от царапин и других повреждений. Мы строго соблюдаем все требования к хранению линз, чтобы обеспечить их сохранность.

Если у вас есть конкретные вопросы или задачи, связанные с сферическими линзами из оптического стекла, не стесняйтесь обращаться к нам в ООО Чанчунь Ютай Оптика. Мы всегда готовы помочь вам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

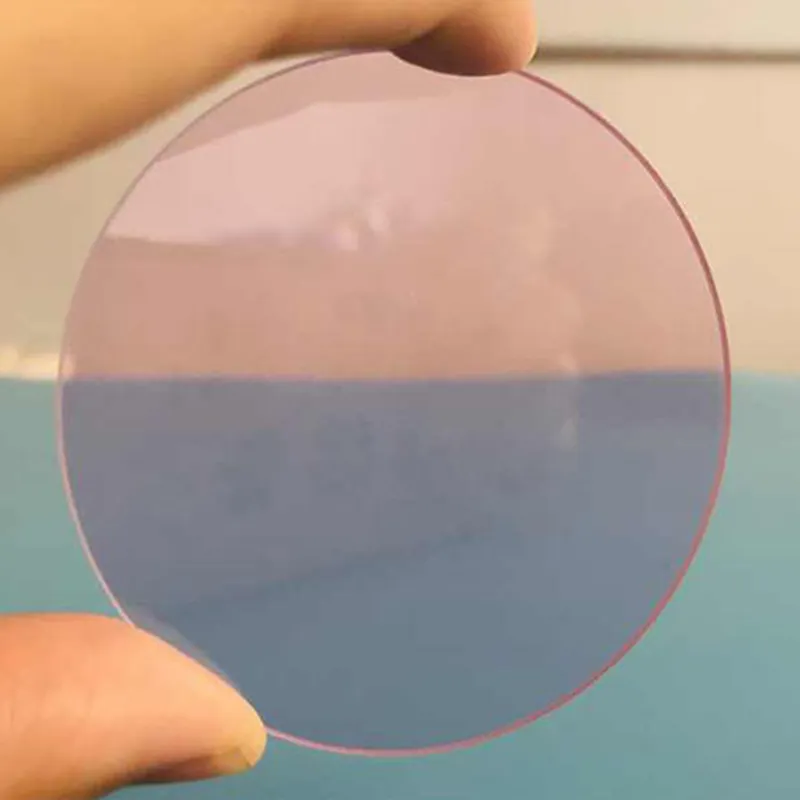

Оптические Широкополосное просветляющее покрытие

Оптические Широкополосное просветляющее покрытие -

Стеклянные сферические линзы из УФ-плавленого кварца

Стеклянные сферические линзы из УФ-плавленого кварца -

Сапфировые сферические линзы из оптического стекла

Сапфировые сферические линзы из оптического стекла -

Зеркала с улучшенным алюминиевым покрытием

Зеркала с улучшенным алюминиевым покрытием -

Оптические K8 стеклянные асферические линзы

Оптические K8 стеклянные асферические линзы -

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930 -

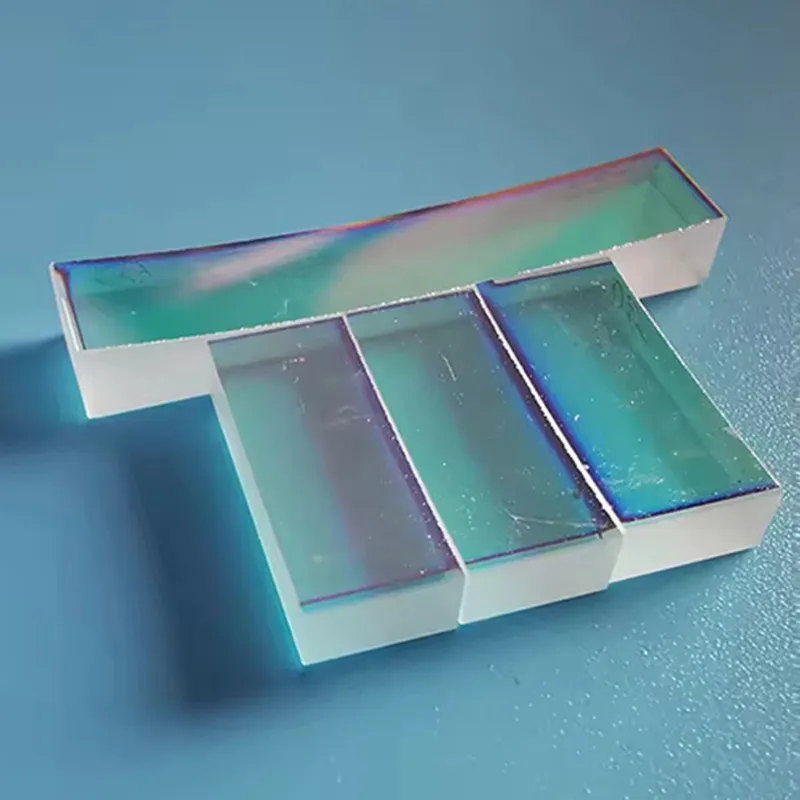

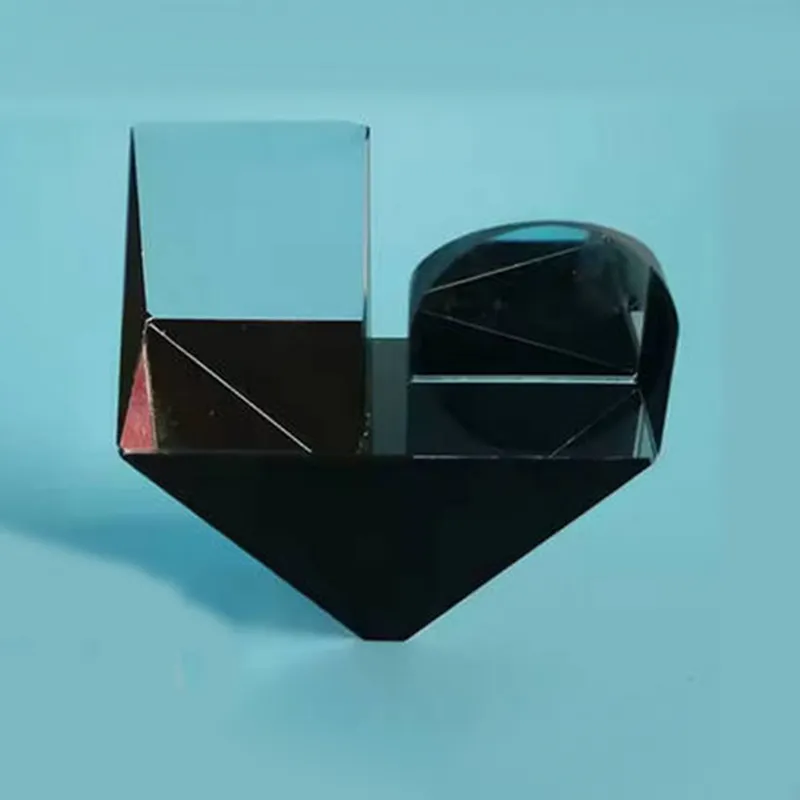

Оптические светоделительные кубики

Оптические светоделительные кубики -

УФ призмы Порро из плавленого кварца

УФ призмы Порро из плавленого кварца -

Прямоугольные линзы Френеля

Прямоугольные линзы Френеля -

Инфракрасные равносторонние призмы

Инфракрасные равносторонние призмы -

Инфракрасные призмы Дове

Инфракрасные призмы Дове -

Оптические купола MgF2

Оптические купола MgF2

Связанный поиск

Связанный поиск- N-lak22 / tф10 ахроматические линзы завод

- Оптические прямоугольные призмы CaF2

- Оптические зеркала с защитным алюминиевым покрытием

- Оптические светоделительные кубики из JGS1

- Полусферические линзы из сапфира

- K8 окна из оптического стекла

- Купольные линзы из сапфирового стекла

- Оптическое изделие из фторид кальция

- Оптические кубовые светоделительные кубики

- УФ ромбовидные призмы из плавленого кварца