Сферические диэлектрические зеркала

Сферические диэлектрические зеркала – это, на первый взгляд, довольно узкая тема. Но если по-настоящему копать, то понимаешь, насколько широка область их применения и сколько нюансов нужно учитывать при проектировании и производстве. Часто, когда слышишь о них, сразу вспоминают про высокотехнологичное оборудование и годовые обороты крупных корпораций. А ведь реальность гораздо ближе к рутинной работе, постоянной борьбе с погрешностями и поискам оптимальных решений. Я не претендую на всезнание, но за годы работы с оптикой накопилось немало опыта, который, возможно, кому-то покажется полезным.

Что такое сферические диэлектрические зеркала и зачем они нужны?

Если говорить кратко, то это зеркала, поверхность которых формируется за счет многослойного напыления диэлектрических материалов. Эта технология позволяет достичь очень высокой отражающей способности в широком диапазоне длин волн, при этом существенно снижая потери на отражении по сравнению с традиционными металлическими зеркалами. Основная идея – чередование слоев с разными показателями преломления, что и создает эффект многократного отражения света внутри зеркала.

Использование диэлектрических зеркал оправдано, когда требуется обеспечить высокую эффективность отражения, особенно в тех областях, где важно минимизировать потери энергии. Это относится, например, к лазерным системам, где даже небольшие потери могут существенно снизить мощность и эффективность устройства. В области биомедицины, например, необходима высокая точность отражения и минимальное рассеяние, что позволяет получать более четкие изображения. А в обороне и космической промышленности – надежность и устойчивость к экстремальным условиям эксплуатации.

Я помню один случай, когда нам нужно было разработать зеркало для лазерного сканера. Изначально мы рассматривали вариант с обычным алюминиевым зеркалом, но результаты оказались неудовлетворительными. Потери на отражении были слишком высоки, что приводило к снижению разрешения сканера. Переход на диэлектрическое зеркало позволил значительно повысить эффективность системы и достичь требуемого уровня точности. Без этой замены, проект бы просто не состоялся.

Технологические особенности производства

Производство диэлектрических зеркал – это сложный и многоступенчатый процесс. Он начинается с подготовки подложки, обычно это стеклянная пластина. Затем наносится последовательность тонких слоев диэлектрических материалов – например, оксида магния, диоксида кремния, нитрида кремния и т.д. – с использованием различных методов, таких как магнетронное распыление, напыление в вакууме или химическое осаждение из газовой фазы.

Ключевой момент – это контроль толщины и состава каждого слоя. Даже небольшое отклонение от заданных параметров может существенно повлиять на оптические характеристики зеркала. Для этого используется сложное оборудование и строгий контроль качества на каждом этапе производства. Особое внимание уделяется чистоте материалов и вакууму в процессе напыления. Любые примеси или загрязнения могут привести к снижению отражающей способности и ухудшению оптических свойств.

Мы однажды столкнулись с проблемой неровного отражения на зеркале, полученном методом магнетронного распыления. После тщательного анализа выяснилось, что проблема заключалась в неравномерности осаждения слоев в углах пластины. Пришлось пересмотреть параметры процесса распыления и провести дополнительные испытания, чтобы добиться требуемого качества поверхности. Это был довольно трудоемкий процесс, но в итоге мы смогли решить проблему и получить зеркало, соответствующее всем требованиям.

Оптимизация слоистой структуры

Выбор оптимальной слоистой структуры – это задача, требующая глубокого понимания физики света и свойств диэлектрических материалов. Количество слоев, их толщина и состав определяют спектральные характеристики зеркала, а также его эффективность отражения. Существуют различные алгоритмы оптимизации, которые позволяют подобрать наилучшую структуру для конкретных требований.

Во многом процесс оптимизации – это итеративный процесс, требующий экспериментов и моделирования. Мы часто использовали программное обеспечение для оптического моделирования, чтобы оценить характеристики зеркала до его изготовления. Это позволяет избежать дорогостоящих ошибок и сократить время разработки.

Не всегда можно достичь идеальной слоистой структуры. На практике часто приходится идти на компромиссы между различными параметрами, чтобы обеспечить оптимальное сочетание характеристик зеркала. Например, повышение эффективности отражения может привести к увеличению стоимости производства или снижению механической прочности зеркала.

Проблемы и перспективы

Несмотря на свои преимущества, диэлектрические зеркала не лишены недостатков. Один из основных – это высокая стоимость производства, особенно для зеркала с большой отражающей способностью в широком диапазоне длин волн. Также, диэлектрические зеркала могут быть чувствительны к механическим воздействиям и изменениям температуры. Это может приводить к деформации слоев и снижению эффективности отражения.

В настоящее время активно ведутся разработки по снижению стоимости производства диэлектрических зеркал, например, за счет использования новых методов напыления и более дешевых материалов. Также, разрабатываются новые конструкции зеркал, которые обладают повышенной механической прочностью и устойчивостью к изменениям температуры. Например, в последнее время наблюдается интерес к разработке зеркала с использованием композитных материалов, что позволяет снизить вес и повысить жесткость конструкции.

Мы, в ООО Чанчунь Ютай Оптика, активно следим за развитием этой технологии и постоянно совершенствуем наши методы производства. Мы стремимся предлагать нашим клиентам высококачественные диэлектрические зеркала, которые отвечают самым высоким требованиям.

Примеры применения в ООО Чанчунь Ютай Оптика

В нашей компании диэлектрические зеркала используются в различных областях, включая лазерные системы, оптические приборы, медицинское оборудование и научные исследования. Мы производим зеркала различной формы и размера, с различными оптическими характеристиками, в соответствии с индивидуальными требованиями наших клиентов.

Например, мы изготавливаем высокоэффективные зеркала для лазерных систем, используемых в научных исследованиях и промышленных приложениях. Эти зеркала обеспечивают высокую точность и стабильность работы лазерных систем, что является критически важным для получения достоверных результатов. Также, мы поставляем зеркала для медицинского оборудования, используемого в хирургии и диагностике. Эти зеркала отличаются высокой чистотой и точностью, что позволяет получать четкие изображения и минимизировать риск осложнений.

Особое внимание мы уделяем контролю качества продукции. Все зеркала проходят тщательный контроль на соответствие требованиям спецификации. Мы используем современное оборудование для измерения оптических характеристик и механических свойств зеркал. Мы уверены, что наши зеркала будут соответствовать самым высоким требованиям наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптические инфракрасные полосовые фильтры

Оптические инфракрасные полосовые фильтры -

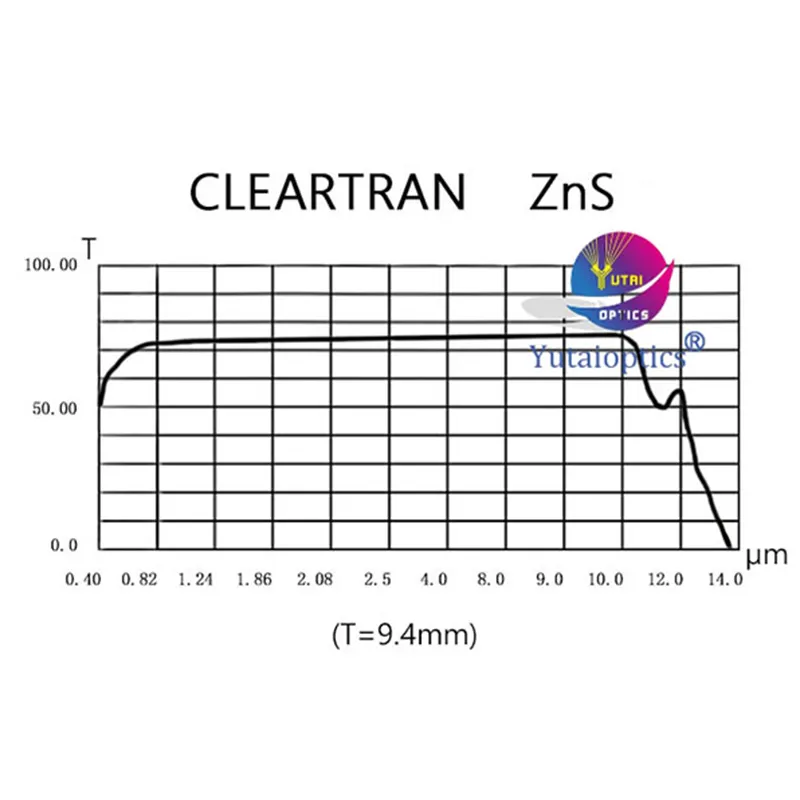

Инфракрасные многоспектральные ZnS-линзы

Инфракрасные многоспектральные ZnS-линзы -

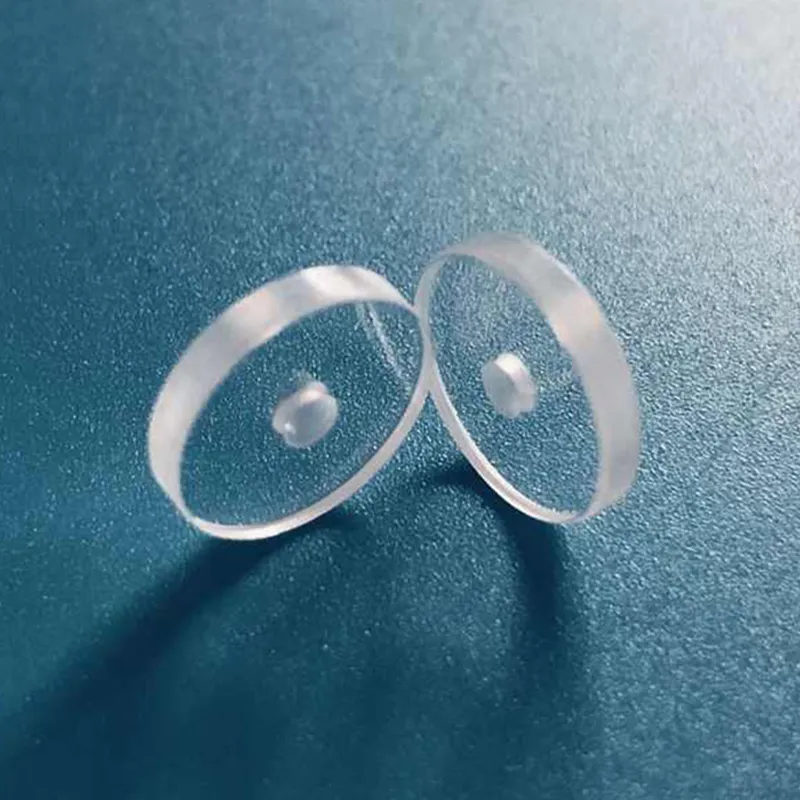

Окна из сапфира с отверстием

Окна из сапфира с отверстием -

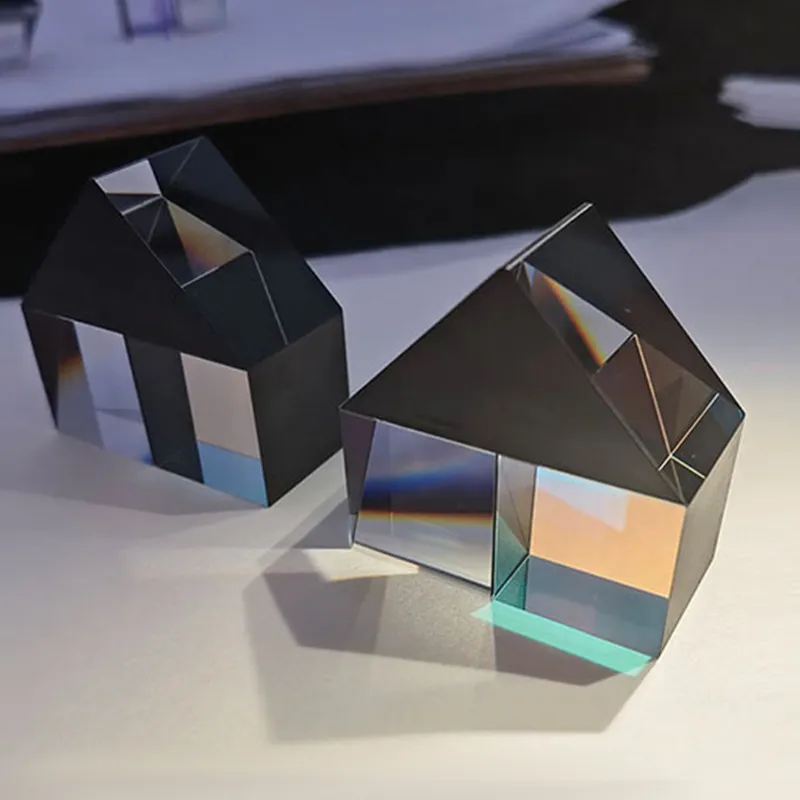

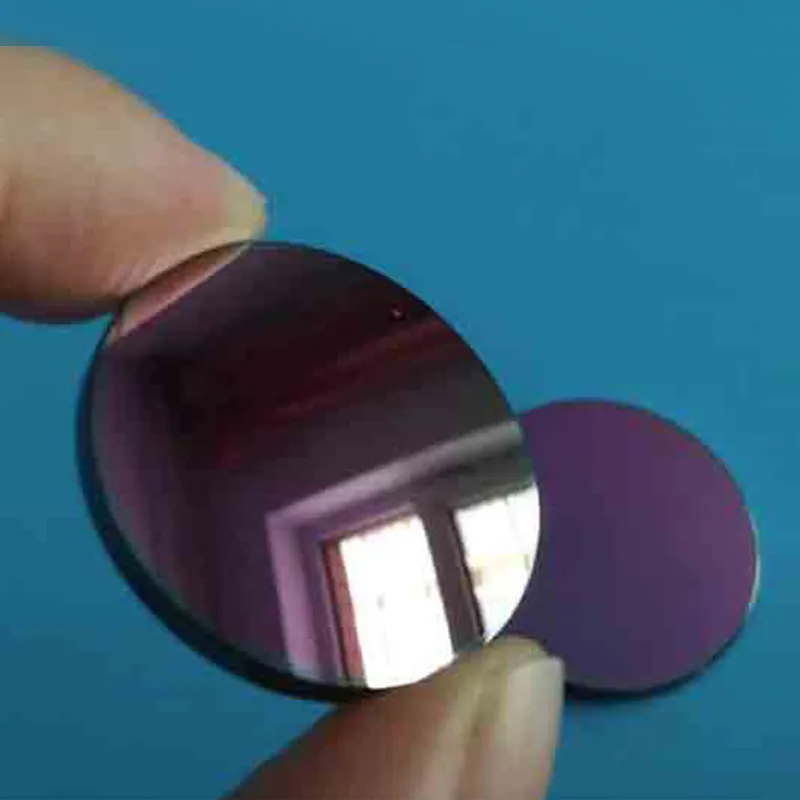

Призмы с диэлектрическими зеркалами под прямым углом

Призмы с диэлектрическими зеркалами под прямым углом -

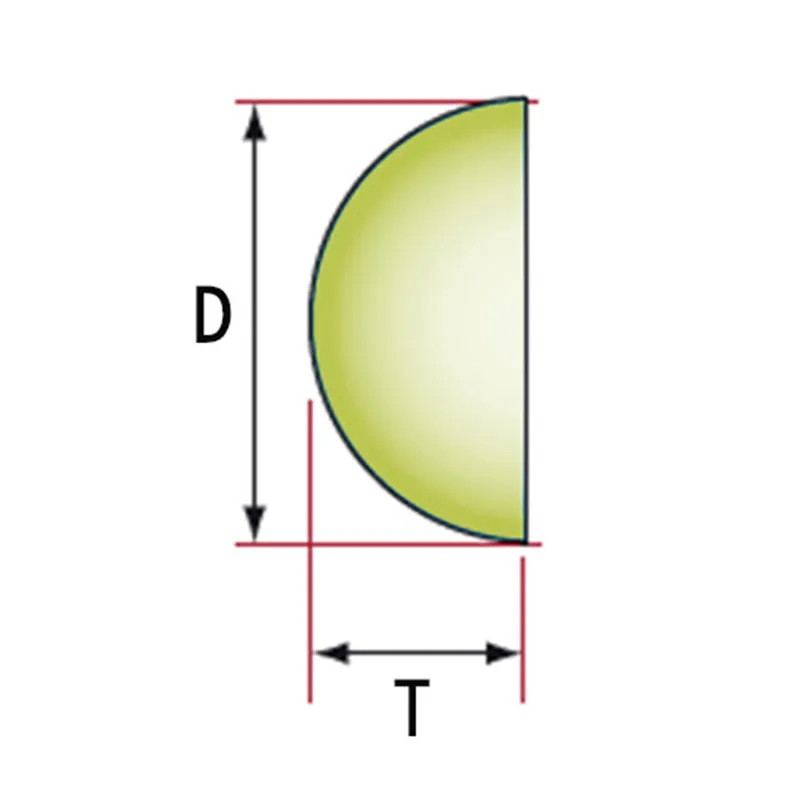

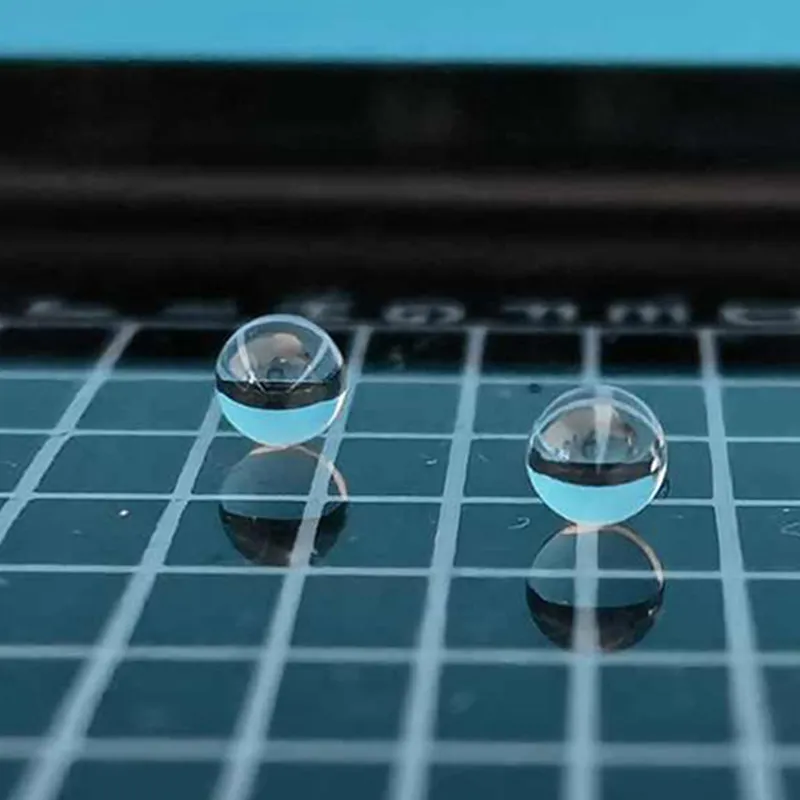

Сферические линзы ТФ12 (H-ZF13)

Сферические линзы ТФ12 (H-ZF13) -

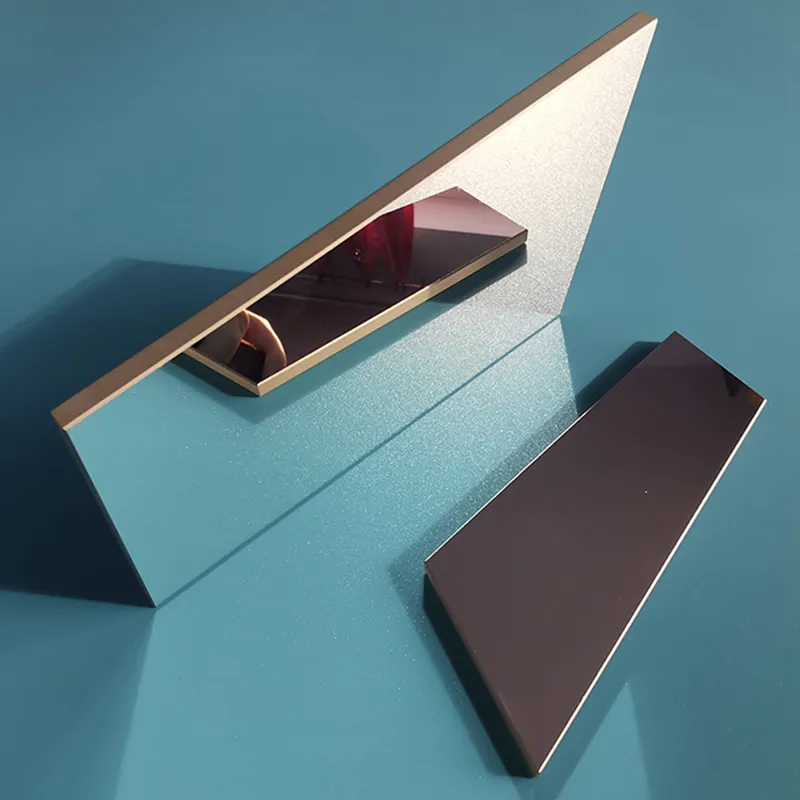

Зеркала с защитным серебряным покрытием

Зеркала с защитным серебряным покрытием -

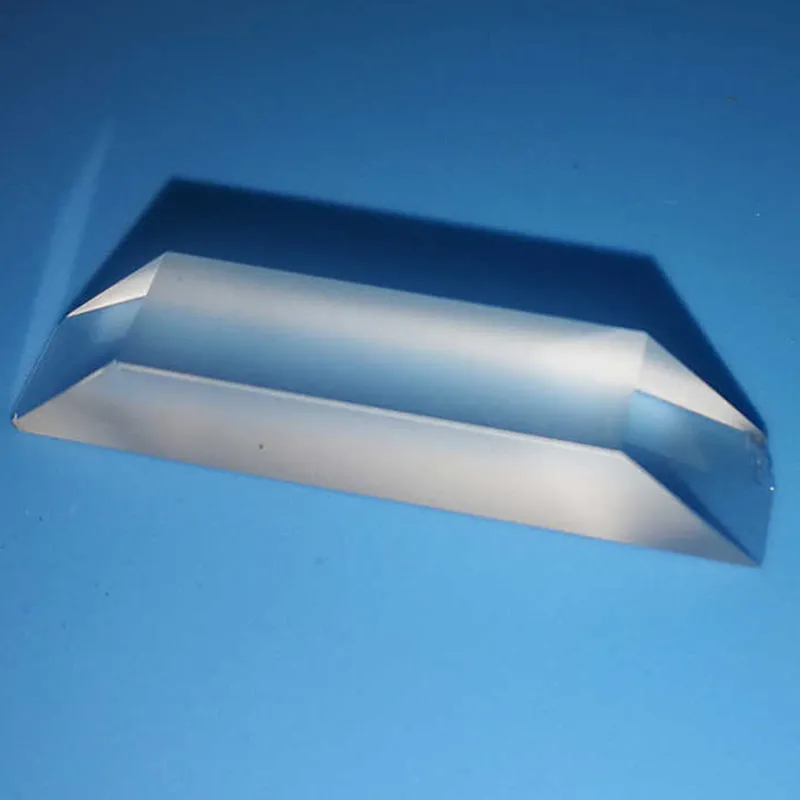

Призмы Дове из оптического стекла K8

Призмы Дове из оптического стекла K8 -

Оптические асферические линзы из кремния

Оптические асферические линзы из кремния -

Окна из сапфира со ступенькой

Окна из сапфира со ступенькой -

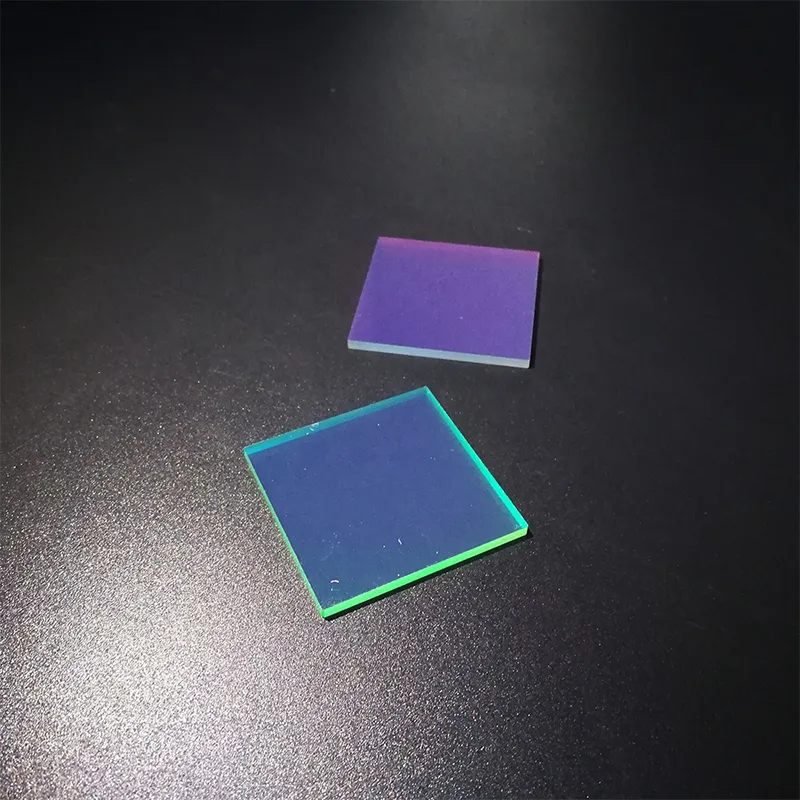

Оптические CTO покрытие

Оптические CTO покрытие -

Флуоресцентные полосовые фильтры

Флуоресцентные полосовые фильтры -

Оптические Горячие и Холодные Зеркала

Оптические Горячие и Холодные Зеркала

Связанный поиск

Связанный поиск- Yutai Стеклянные оптики с AF/AS покрытием

- N-BASF64 / K8 / N-BASF64 стеклянные тройные линзы

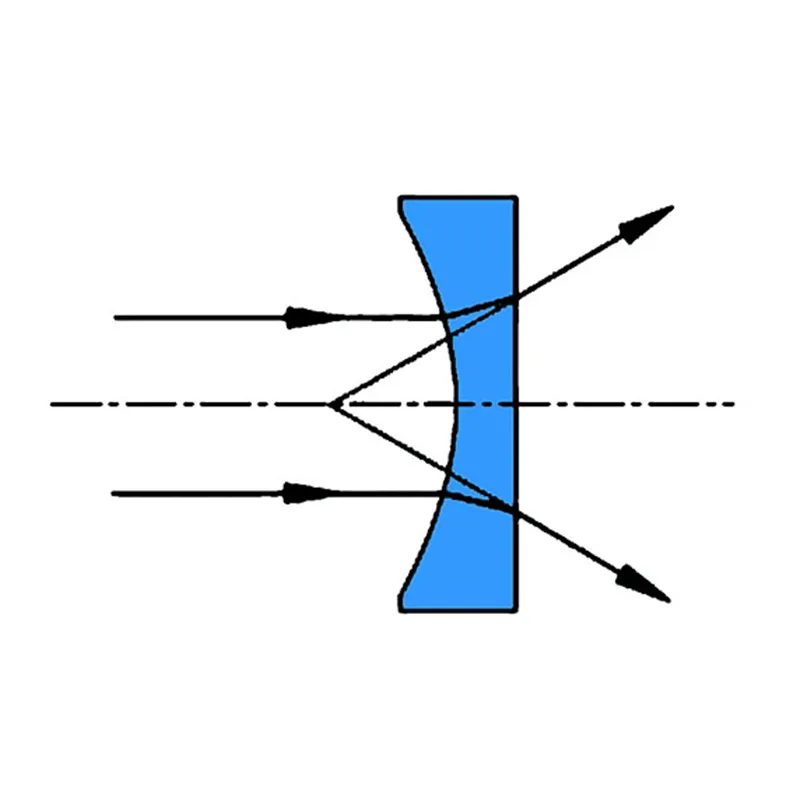

- Оптические положительные менисковые линзы производители

- N-sf10 ахроматические линзы поставщик

- Стеклянные отрицательные менисковые линзы поставщики

- N-lak22 ахроматические линзы поставщики

- Ик линзы по индивидуальному заказу поставщик

- Стеклянные выпуклые линзы заводы

- Оптические стандартные кубические светоделительные кубики

- стеклянные отрицательные менисковые линзы