стеклянные полусферы

Стеклянные полусферы – кажущаяся простотой оптический элемент, но за ним скрывается целый комплекс факторов, влияющих на конечный результат. Мы часто встречаем их в различных приложениях – от декоративных светильников до сложных оптических систем. Но что реально происходит при производстве, какие нюансы нужно учитывать, и какие ошибки чаще всего допускают? Это не просто перечисление характеристик, это опыт, накопленный за годы работы в оптической промышленности.

Обзор: Больше, чем просто половинка шара

Сразу скажу: думать о полусферах как о чем-то однородном – ошибка. На практике, мы имеем дело с широким спектром материалов, размеров, требуемой точности и, конечно, назначения. От простого декоративного элемента из органического стекла до высокоточной полусферы из боросиликатного стекла для лазерных систем – требования к производству кардинально отличаются. Главная задача – не только получить форму, но и обеспечить заданные оптические характеристики: коэффициент преломления, показатель рассеяния, стойкость к термическим и механическим нагрузкам.

Выбор материала: залог долговечности и функциональности

Первый, и один из самых важных этапов – выбор материала. На рынке представлен широкий выбор, и каждый из них имеет свои преимущества и недостатки. Органическое стекло (например, PMMA) – доступно, легко обрабатывается, но имеет меньшую термическую стабильность и более высокий коэффициент теплового расширения по сравнению с неорганическими материалами. Боросиликатное стекло (например, Pyrex) – идеальный выбор для применений, связанных с высокими температурами и химически агрессивными средами. Кварцевое стекло, конечно, самое дорогое, но и самое устойчивое к экстремальным условиям.

Мы неоднократно сталкивались с проблемами при использовании недорогих полимерных материалов для полусфер, предназначенных для использования в лазерных системах. Даже незначительное повышение температуры могло привести к деформации и изменению оптических свойств, что, конечно, неприемлемо. Поэтому, перед заказом необходимо четко определить условия эксплуатации и выбрать материал, соответствующий этим требованиям. Зачастую, предложения о 'самом дешевом варианте' обходятся гораздо дороже в долгосрочной перспективе.

Технологии изготовления: от механической обработки до литья под давлением

Существует несколько основных способов изготовления полусфер: механическая обработка (токарная, фрезерная), литье под давлением, литье по выплавляемым моделям, шлифовка и полировка. Механическая обработка подходит для небольших тиражей и относительно простых форм. Литье под давлением – оптимальный вариант для массового производства, но требует значительных инвестиций в оснастку. Литье по выплавляемым моделям – позволяет получить детали высокой точности и сложности, но является более дорогим процессом.

Один из распространенных, но довольно трудоемких способов – токарная обработка из заготовок. Проблема в том, что добиться идеально гладкой поверхности и точной формы, особенно при больших размерах полусфер, может быть сложно. Потом приходится прибегать к сложной системе шлифовки и полировки, что значительно увеличивает время и стоимость производства. Мы когда-то пытались использовать эту технологию для производства полусфер диаметром 200 мм из боросиликатного стекла, и результат был далек от идеального. Появились микротрещины и неоднородности в оптических свойствах.

Оптические характеристики: точность – превыше всего

Качество полусфер напрямую зависит от их оптических характеристик. Важно контролировать не только геометрию, но и такие параметры, как коэффициент преломления, показатель рассеяния, аберрации и поляризационные свойства. Для высокоточных оптических систем требуется проведение тщательного оптического контроля.

Геометрическая точность: небольшие отклонения – большие проблемы

Даже незначительные отклонения от идеальной формы могут привести к серьезным искажениям изображения. Поэтому, при производстве полусфер необходимо строго контролировать геометрию детали. Мы используем координатно-измерительные машины (КИМ) для проверки размеров и формы, а также оптические методы контроля для оценки качества поверхности.

Поверхностная обработка: гладкость – ключевой фактор

Поверхность полусфер должна быть гладкой и без дефектов. Неровности и царапины могут приводить к рассеянию света и ухудшению оптических характеристик. Мы используем различные методы обработки поверхности, такие как полировка, химическое травление и электрохимическое полирование, для достижения требуемого качества.

Практические кейсы и проблемы, с которыми мы сталкиваемся

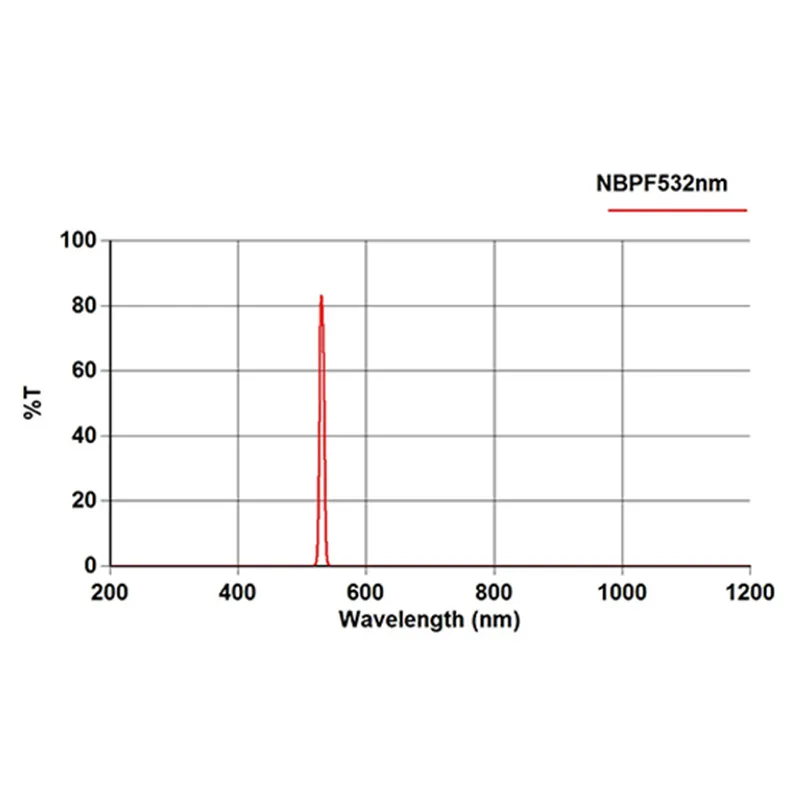

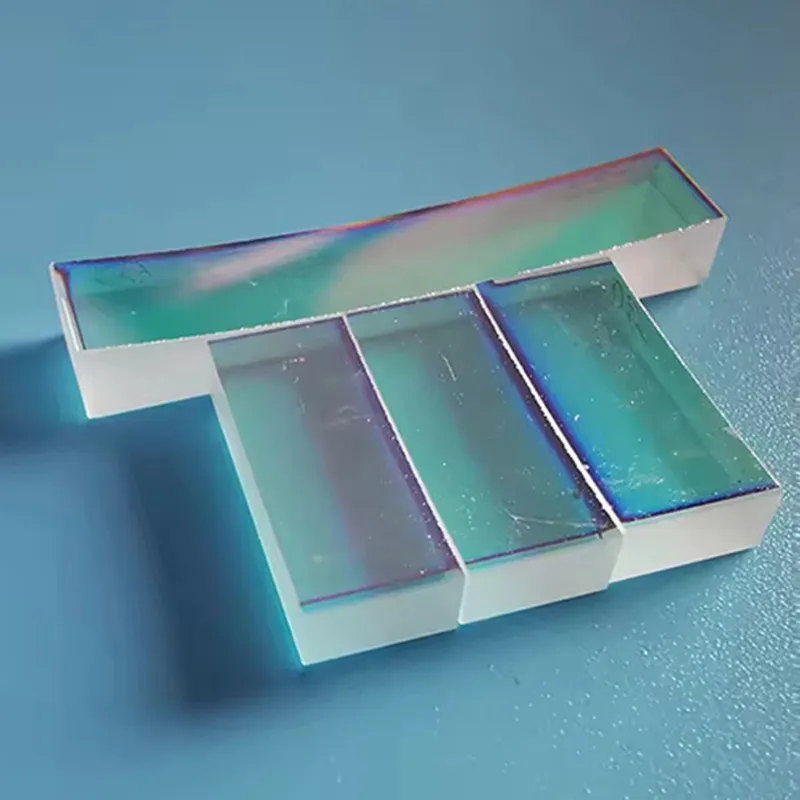

В нашей практике был случай, когда при производстве полусфер для оптических фильтров возникли проблемы с адгезией покрытия. После нанесения покрытия для отражения определенного спектра света, оно начало отслаиваться от стекла. Выяснилось, что проблема была связана с некачественной подготовкой поверхности и неправильным выбором адгезивного слоя. В итоге, потребовалось пересмотреть технологический процесс и использовать более эффективные методы подготовки поверхности и нанесения покрытия.

Проблемы с термической стабильностью

Как уже упоминалось, термическая стабильность полусфер – важный фактор, особенно при их использовании в лазерных системах или при высоких температурах. Неправильный выбор материала или недостаточная термостойкость могут привести к деформации и изменению оптических свойств. Поэтому, перед заказом необходимо учитывать условия эксплуатации и выбирать материал, соответствующий этим требованиям.

Мы часто видим, как клиенты недооценивают важность этой проблемы, заказывая полусферы из нестойких материалов для работы в условиях повышенных температур. В итоге, деформация и изменение оптических характеристик приводят к серьезным проблемам в работе системы и, как следствие, к значительным финансовым потерям.

Заключение

Производство стеклянных полусфер – это сложный и многогранный процесс, требующий опыта, знаний и тщательного контроля на всех этапах. Нельзя относиться к этому как к простому изготовлению 'половинки шара'. Важно учитывать материал, технологию изготовления, оптические характеристики и условия эксплуатации. Только при соблюдении всех этих требований можно получить полусферы, которые будут соответствовать заданным требованиям и обеспечивать надежную работу оптической системы. ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) предлагает решения по проектированию и изготовлению стеклянных полусфер любой сложности. Подробности на сайте: https://www.yt-optics.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

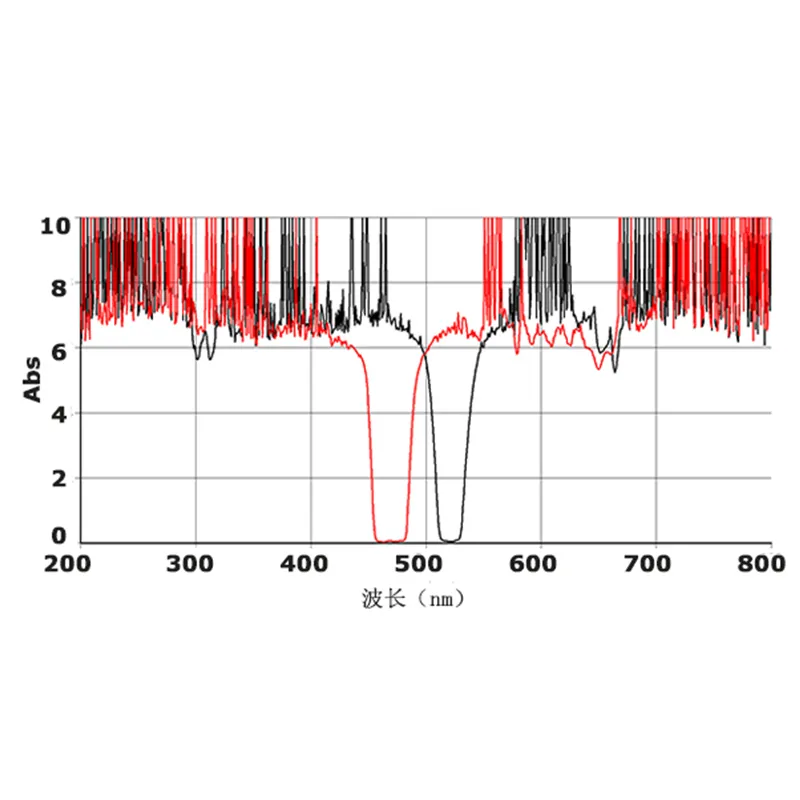

Синее стекло QB

Синее стекло QB -

Зелёное стекло LB

Зелёное стекло LB -

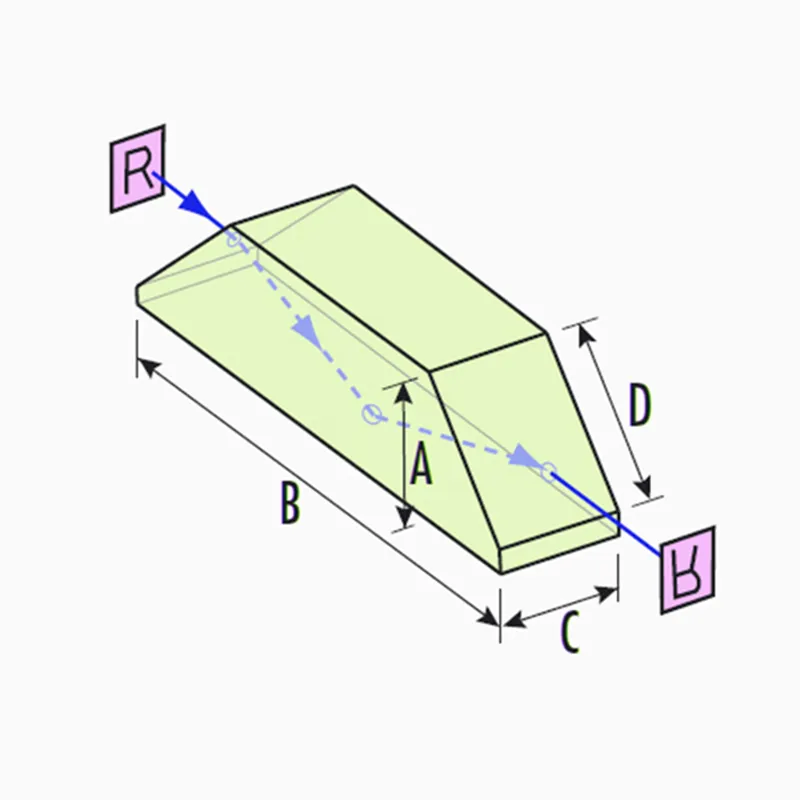

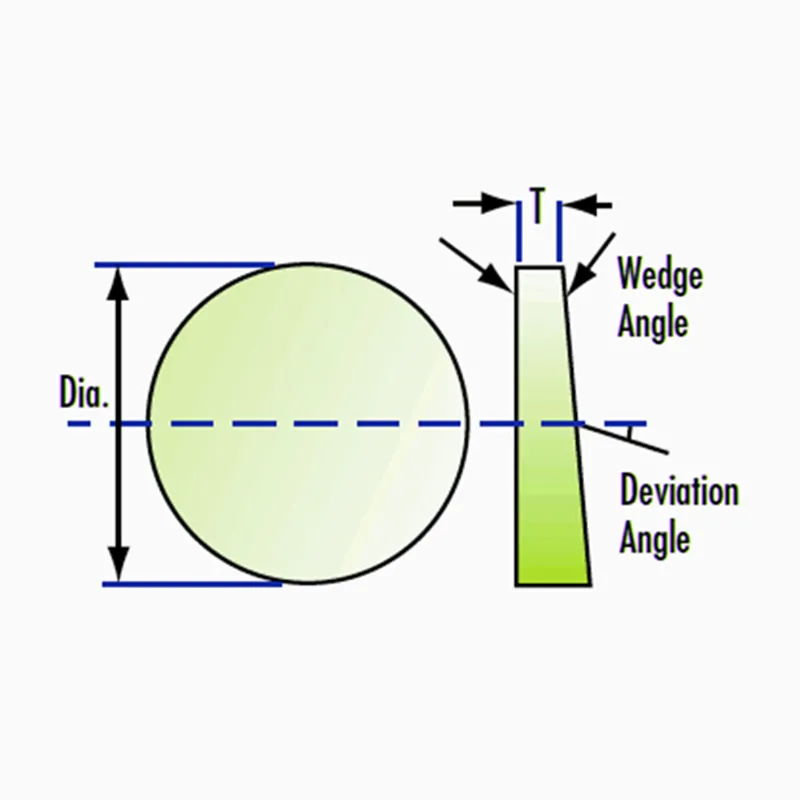

УФ клиновидные призмы из плавленого кварца

УФ клиновидные призмы из плавленого кварца -

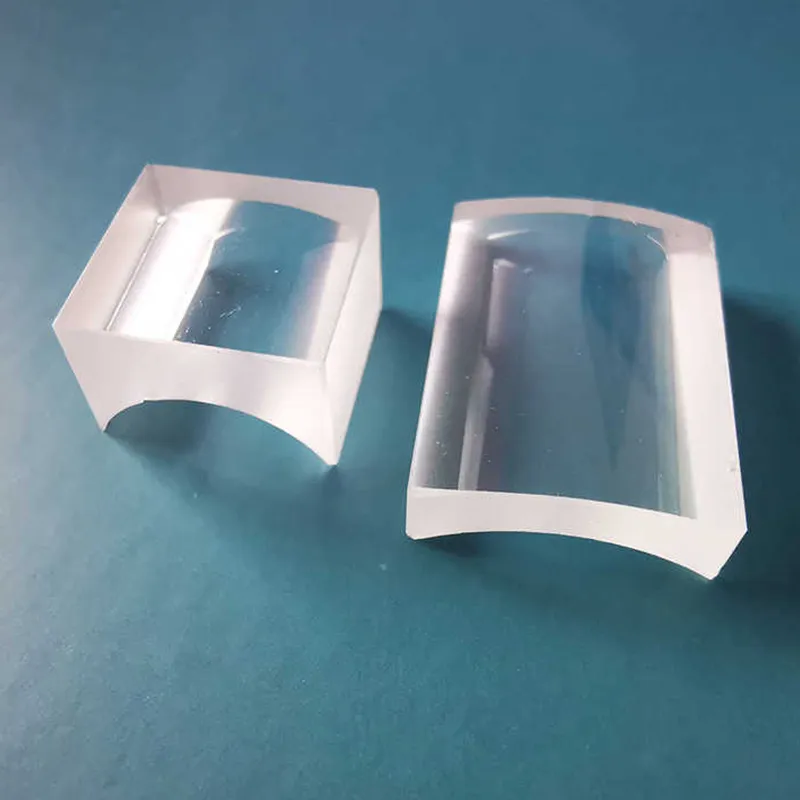

Оптические цилиндрические линзы K8

Оптические цилиндрические линзы K8 -

Оптические пентапризмы

Оптические пентапризмы -

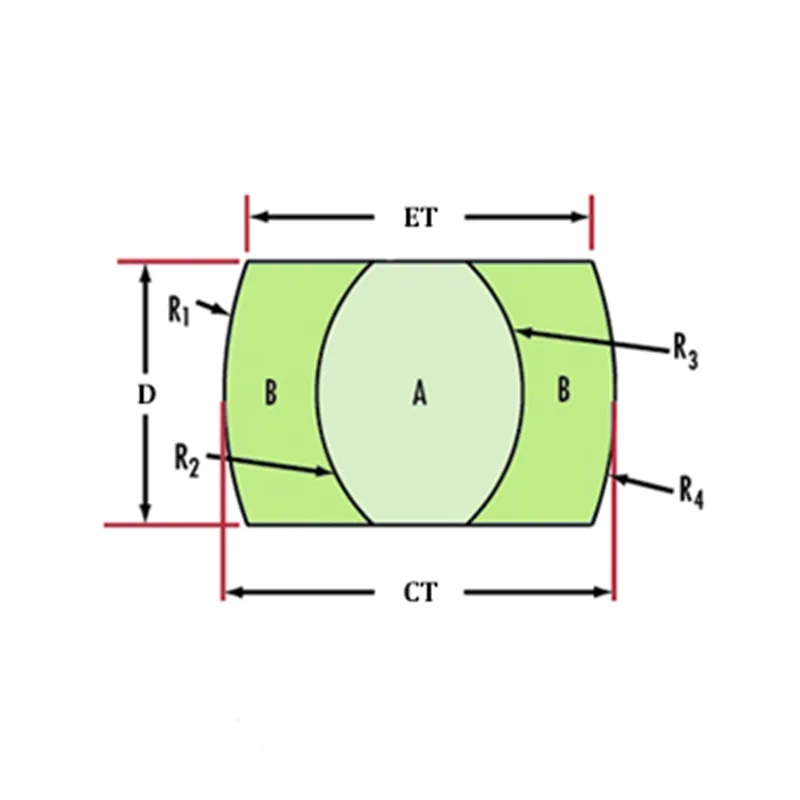

N-BASF64 K8 N-BASF64 Тройные линзы

N-BASF64 K8 N-BASF64 Тройные линзы -

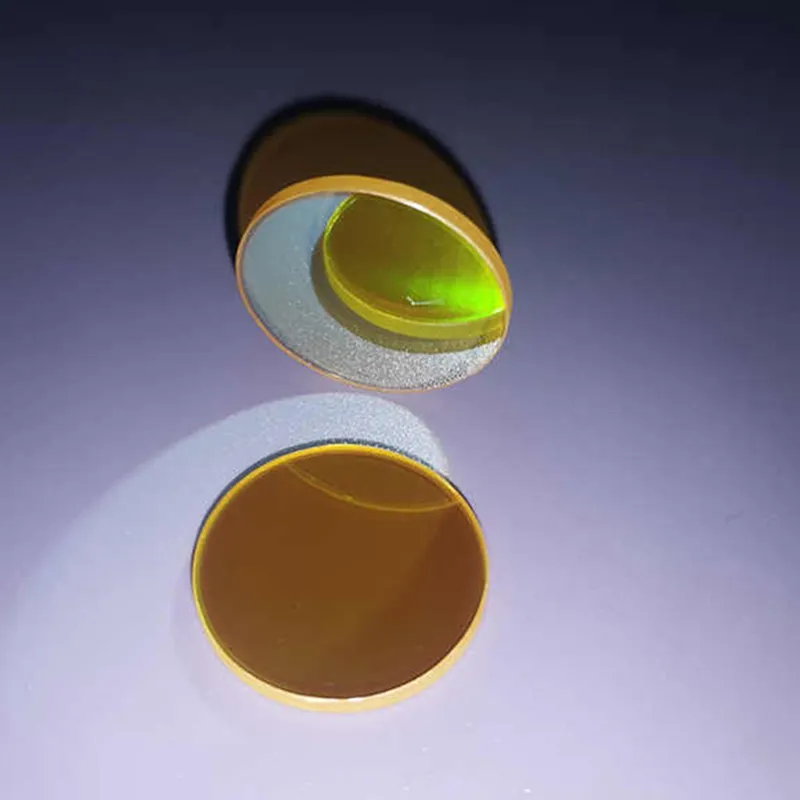

Окна ZnSe с AR-покрытием толщиной 10,6 мкм

Окна ZnSe с AR-покрытием толщиной 10,6 мкм -

Зеркала с защитным золотым покрытием

Зеркала с защитным золотым покрытием -

Фильтры нейтральной плотности (ND) VIS

Фильтры нейтральной плотности (ND) VIS -

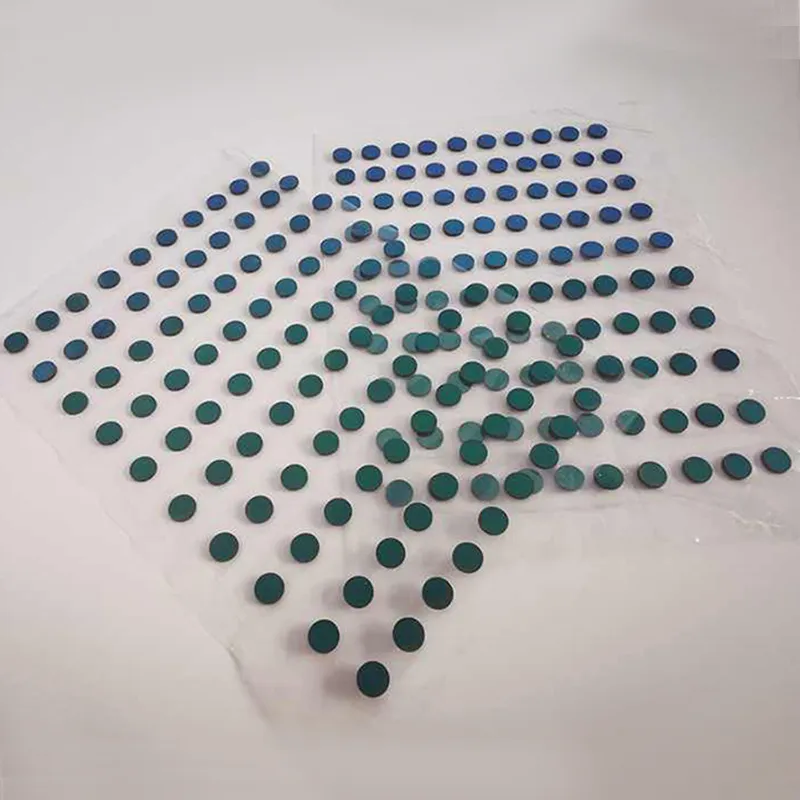

Фильтры для CCD-системы цифровой гель-визуализации

Фильтры для CCD-системы цифровой гель-визуализации -

Цилиндрические вогнутые диэлектрические зеркала

Цилиндрические вогнутые диэлектрические зеркала -

Инфракрасное стекло HWB1 HWB3 HWB4

Инфракрасное стекло HWB1 HWB3 HWB4

Связанный поиск

Связанный поиск- Инфракрасные кремниевые призмы

- Оптические фильтры из синего стекла

- Оптические призмы Дове

- Лист сапфирового стекла

- Yutai оптические сферические линзы

- Yutai оптические ахроматические линзы производители

- Светофильтры OD6

- Оптический ИК монокристаллический кремний

- ИК CaF2 вогнутые линзы

- N-F2 / K8 / N-F2 стеклянные тройные линзы