Стеклянные планово--вогнутые линзы заводы

Когда ищешь про заводы по производству стеклянных планово-вогнутых линз, часто натыкаешься на однотипные описания 'высокая точность' и 'строгий контроль'. Но те, кто реально работал с оснасткой для шлифовки вогнутых поверхностей, знают — главная проблема даже не в кривизне, а в том, как стекло марки К8 ведёт себя после закалки. У нас на стеклянные планово-вогнутые линзы был случай: взяли партию от китайского поставщика, вроде бы по ГОСТу, а при калибровке на лазерном интерферометре Zygo вылез локальный астигматизм в 0.3λ. Пришлось переделывать всю технологическую цепочку — от доводки абразивной суспензии до угла подачи заготовки.

Технологические тонкости обработки вогнутых поверхностей

Если брать классическую схему шлифовки вогнутых поверхностей, то многие забывают про температурный гистерезис смолы для крепления заготовки. У нас на заводы приходили линзы с остаточным напряжением в 5-7 нм — казалось бы, мелочь, но для УФ-диапазона это критично. Особенно для медицинских эндоскопов, где линзы работают в связке с фибероптикой.

Кстати, про ООО Чанчунь Ютай Оптика — они как раз дают техкарты с поправками на коэффициент преломления после полировки. У них на сайте yt-optics.ru есть раздел про тестирование на монохроматоре, но я бы добавил ещё данные по стабильности просветляющего покрытия. Мы как-то заказывали у них партию для лазерных гравёров — линзы держали 10кВт/см2, но пришлось отдельно оговаривать чистоту кромок, чтобы не было микросколов.

Вот сейчас многие гонятся за сапфировыми окнами, но для планово-вогнутых линз в биометрии всё равно выгоднее БК7 — проще юстировать и дешевле перевыпускать оснастку. Хотя для УФ-спектрометров мы перешли на синтетический плавленый кварц, несмотря на сложности с финишной полировкой.

Контроль качества: между ГОСТ и реальными допусками

По опыту скажу — большинство скандалов с браком возникает из-за нестыковки в методиках измерения. Одни проверяют линзы на автоколлиматоре, другие на шаблонах — а потом оказывается, что планово-вогнутые линзы дают разницу в 2 угловые минуты по краю поля. Мы сейчас внедрили протокол, где сразу прописываем условия тестирования: температура 20±0.5°C, влажность 45-55%, время стабилизации 4 часа.

У Ютай в описании продукции упоминают применение в обороне — тут важно понимать, что для таких заказов идёт отдельный цикл отжига. Обычные линзы для потребительской электроники проходят упрощённый контроль, но если брать те же призмы для тепловизоров — там уже идут выборочные испытания на ударную стойкость.

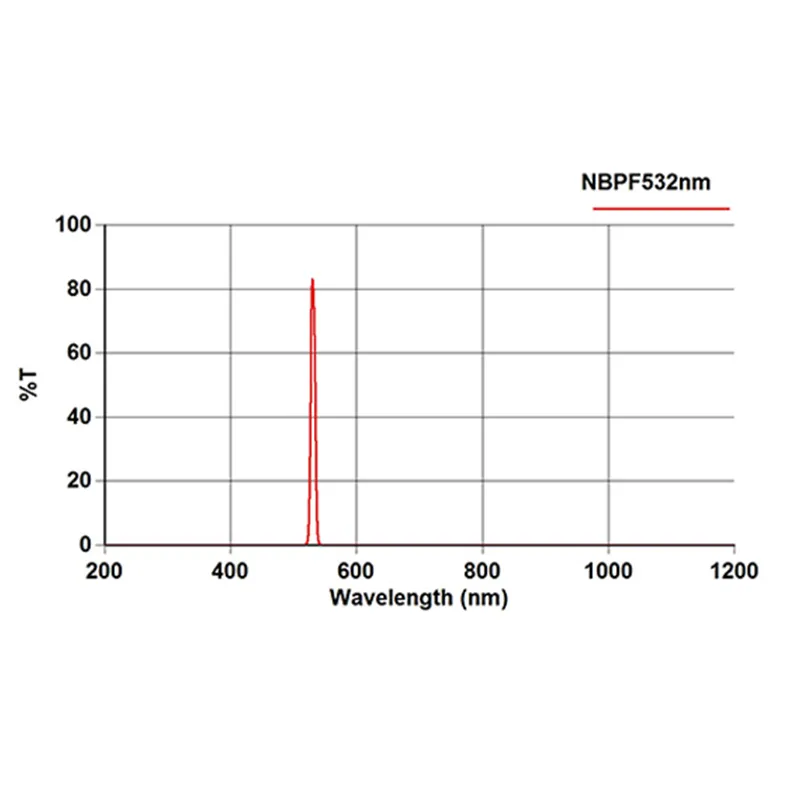

Кстати, про фильтры с их сайта — они хоть и не относятся напрямую к нашим линзам, но часто поставляются в комплектах. Как-то раз получили партию где просветление на фильтрах было несовместимо с AR-покрытием линз — возникли блики в ИК-диапазоне. Пришлось разрабатывать компенсирующие просветляющие слои.

Практические кейсы из проектов

В 2021 году делали систему для биометрической идентификации по радужке — там как раз использовались стеклянные линзы от Ютай. Особенность была в том, что пришлось комбинировать планово-вогнутую линзу с асферическим корректором — иначе не удавалось убрать хроматические аберрации на краях поля зрения.

Для лазерных станков с ЧПУ часто берут линзы с увеличенной толщиной по краю — но тут есть нюанс: при диаметре больше 40мм начинает сказываться прогиб от термонагрузок. Мы экспериментальным путём вывели формулу для расчёта оптимальной кривизны — оказалось, что для импульсных CO2-лазеров лучше подходит радиус 120мм вместо стандартных 100мм.

Самая сложная история была с заказом для подводной аппаратуры — там кроме стандартных тестов пришлось моделировать поведение линз под давлением 20 атмосфер. Выяснилось, что клеевой шов по периметру меняет оптические свойства при охлаждении до +4°C. Перешли на бесклеевой метод крепления в оправе с пружинящими элементами.

Материаловедческие аспекты

Сейчас многие переходят на фторфосфатные стёкла, но для серийного производства планово-вогнутые оптические элементы из К8 всё ещё выигрывают по стоимости. Хотя для проекторов с лазерной подсветкой уже переходим на S-TIH53 — у него меньше коэффициент дисперсии.

Заметил интересную тенденцию — европейские заказчики стали чаще требовать сертификаты на бессвинцовые стёкла. Пришлось пересматривать технологические карты, особенно этап грубой шлифовки — алмазные круги с органической связкой дают меньший риск внедрения абразива в поверхность.

Кстати, про цилиндрические линзы с сайта yt-optics.ru — они хоть и не являются планово-вогнутыми, но часто производятся на том же оборудовании. Мы как-то адаптировали оснастку для одновременной обработки сферических и цилиндрических поверхностей — получили экономию 15% на переналадках.

Экономика производства и логистика

Когда считаешь себестоимость, оказывается что 30% цены — это не материалы, а транспортные расходы на специальную упаковку. Для линзы заводы обычно используют вакуумные контейнеры с демпфирующими вставками, но мы перешли на многоразовые кейсы с азотной средой — хоть первоначальные затраты выше, но за 2 года окупили.

У Ютай неплохо организована логистика в РФ — есть склад в Новосибирске, откуда идёт оперативная отгрузка. Но для срочных заказов мы всё равно держим страховой запас на 2-3 недели производства — особенно для нестандартных диаметров под заказ.

Сейчас рассматриваем переход на отечественное сырьё — ЛЗОС предлагает стеклозаготовки с улучшенными характеристиками, но пока есть вопросы к стабильности оптической однородности. Проводим сравнительные тесты — если результаты будут сопоставимы с немецкими аналогами, вероятно переведём 40% производства на российские материалы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

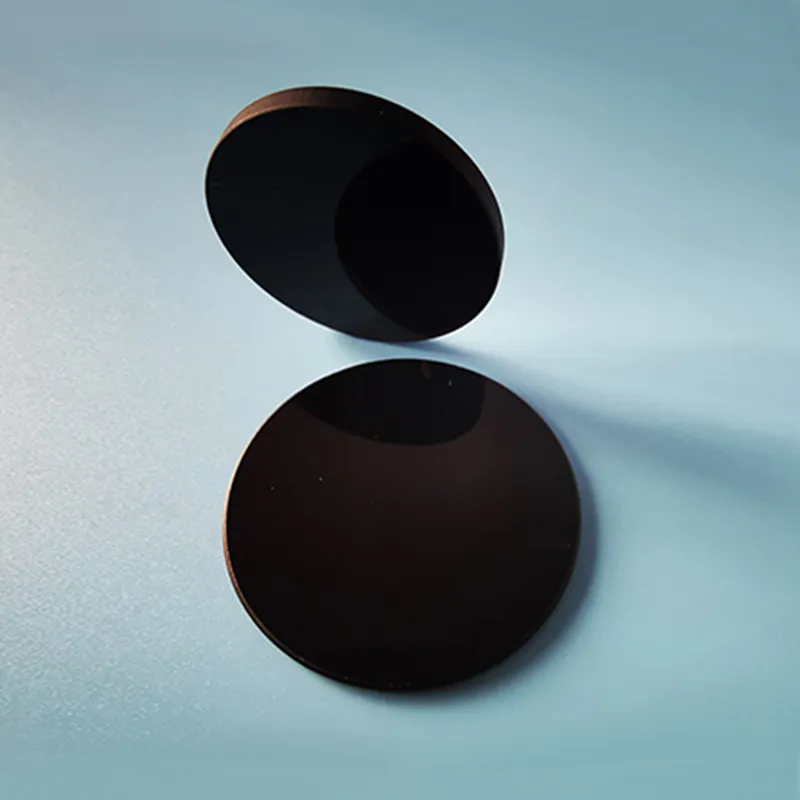

Ультрафиолетовое стекло ZWB1 ZWB2 ZWB3

Ультрафиолетовое стекло ZWB1 ZWB2 ZWB3 -

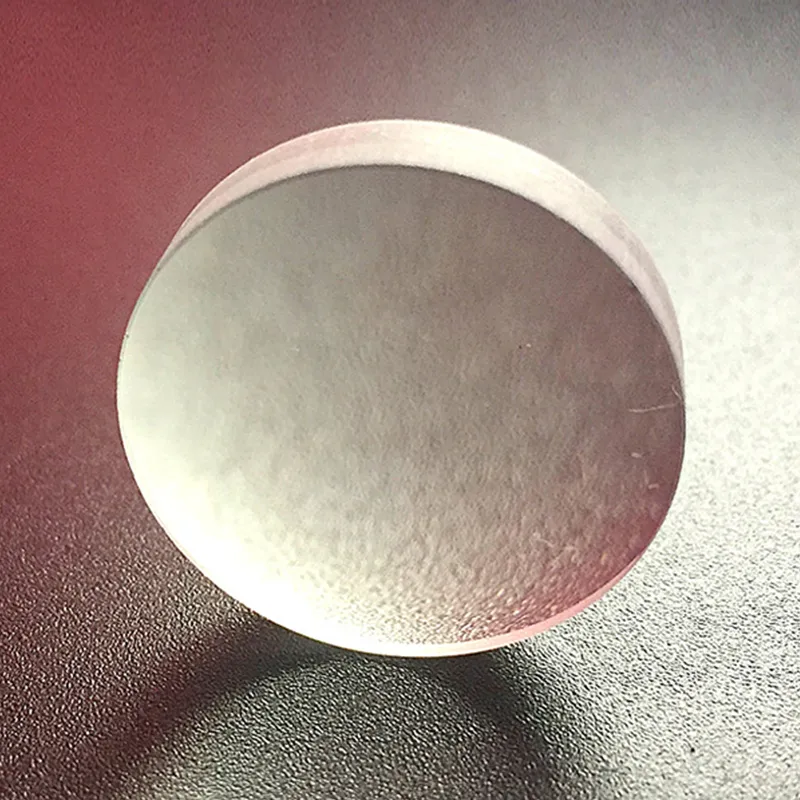

Сферические линзы ТФ12 (H-ZF13)

Сферические линзы ТФ12 (H-ZF13) -

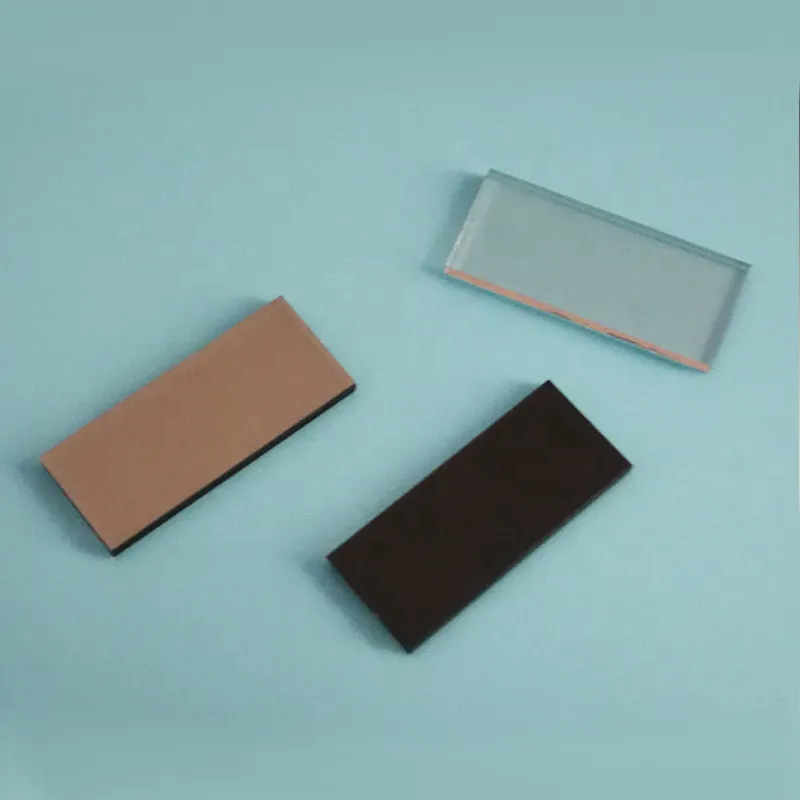

Оптические Нейтральные фильтры

Оптические Нейтральные фильтры -

Окна ZnSe лазерного класса

Окна ZnSe лазерного класса -

Горилловые стеклянные окна

Горилловые стеклянные окна -

Фильтр для микропланшетного фотометра

Фильтр для микропланшетного фотометра -

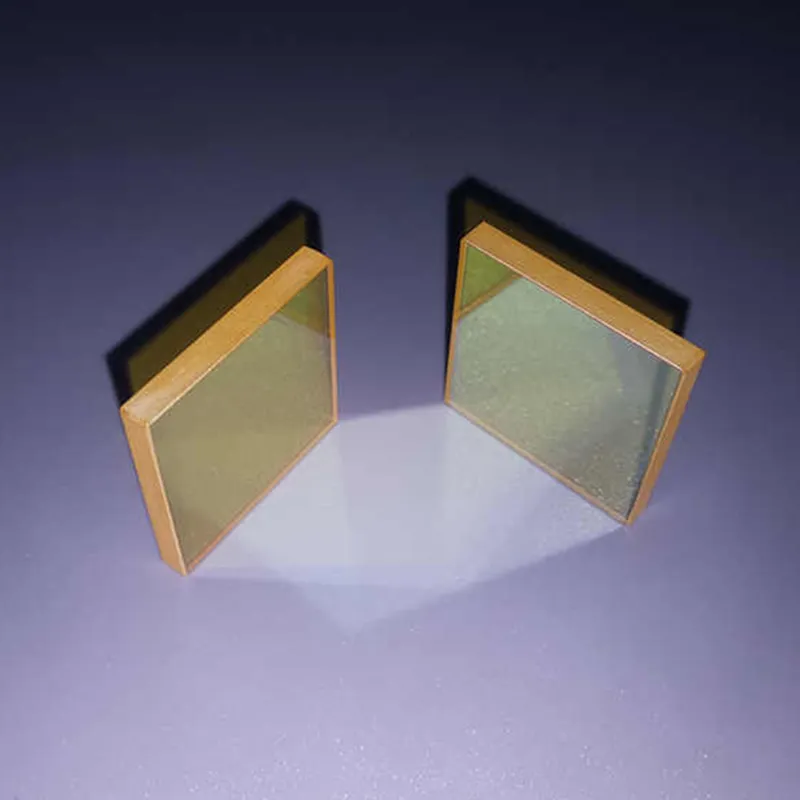

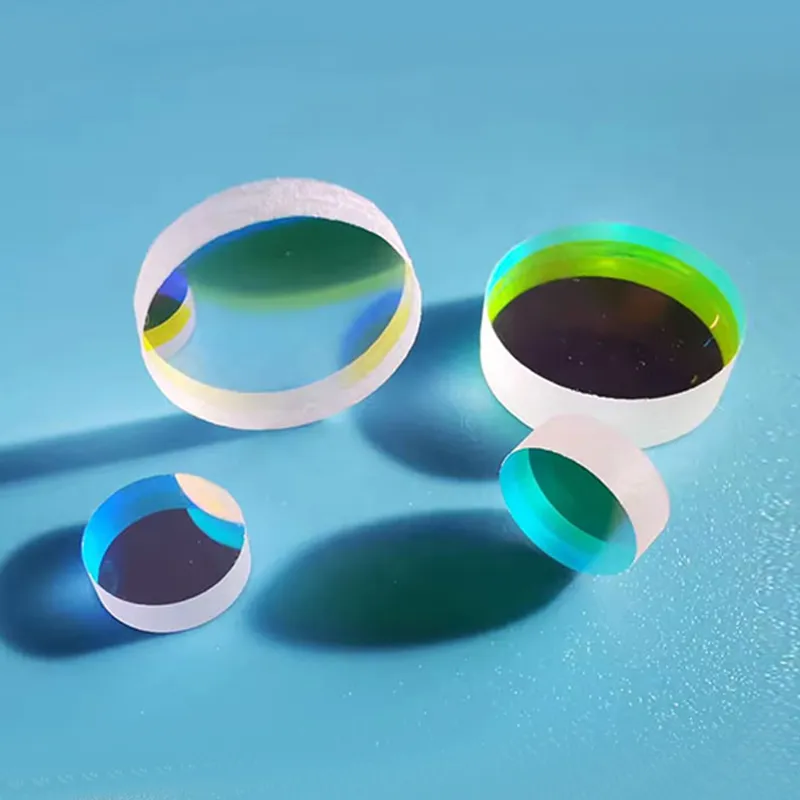

Оптические Горячие и Холодные Зеркала

Оптические Горячие и Холодные Зеркала -

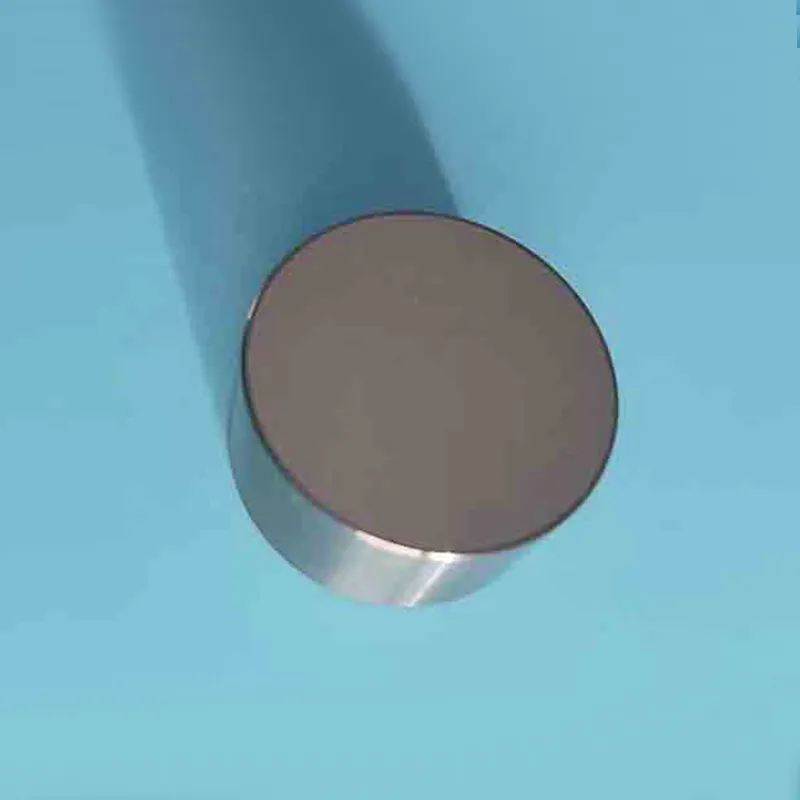

Инфракрасная стержневая линза

Инфракрасная стержневая линза -

Оптические Окна из сапфира

Оптические Окна из сапфира -

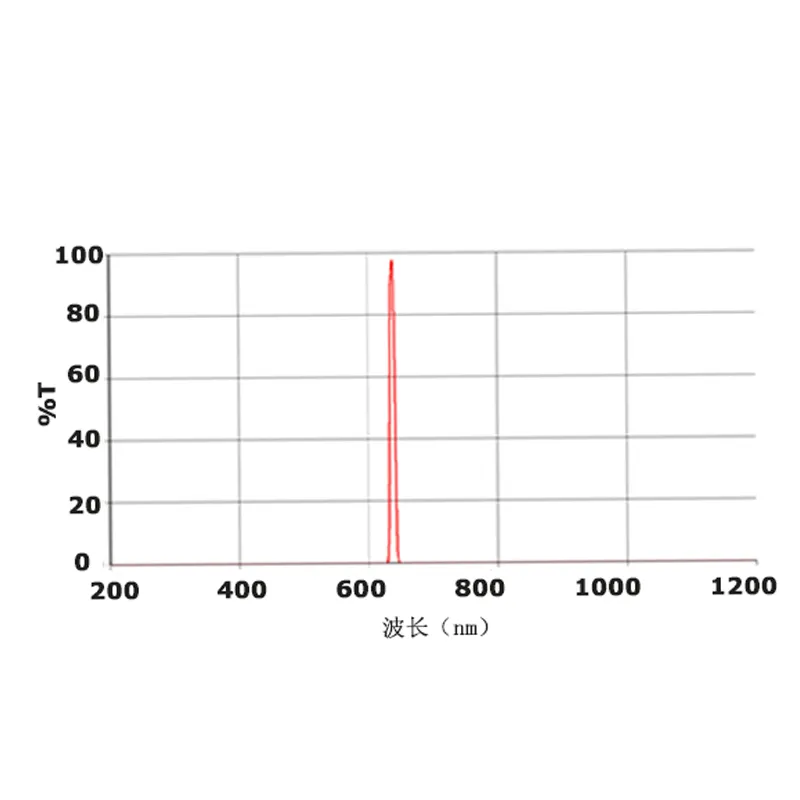

Режекторные фильтры OD2.0

Режекторные фильтры OD2.0 -

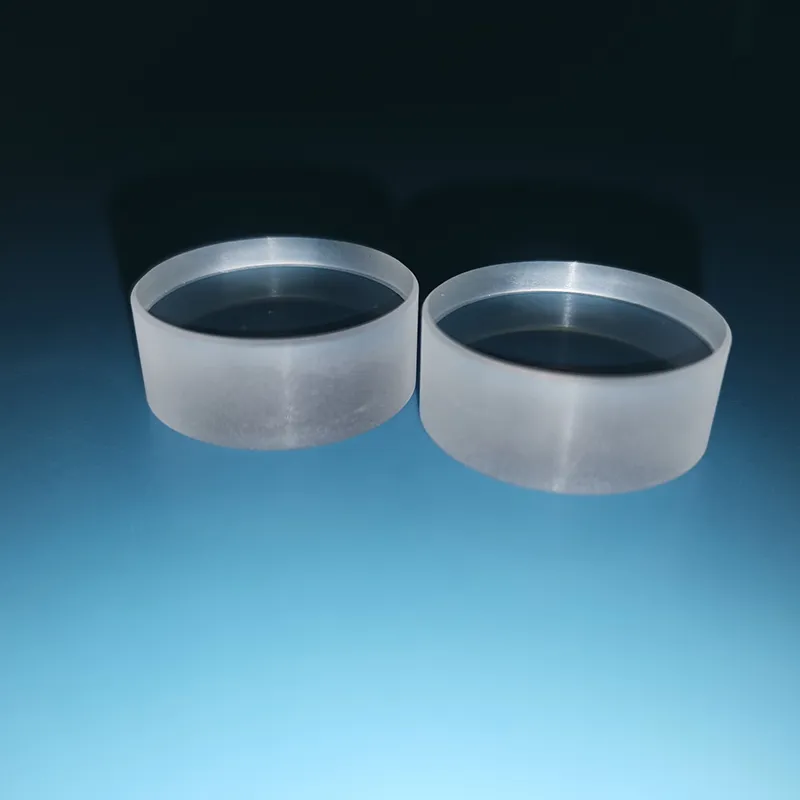

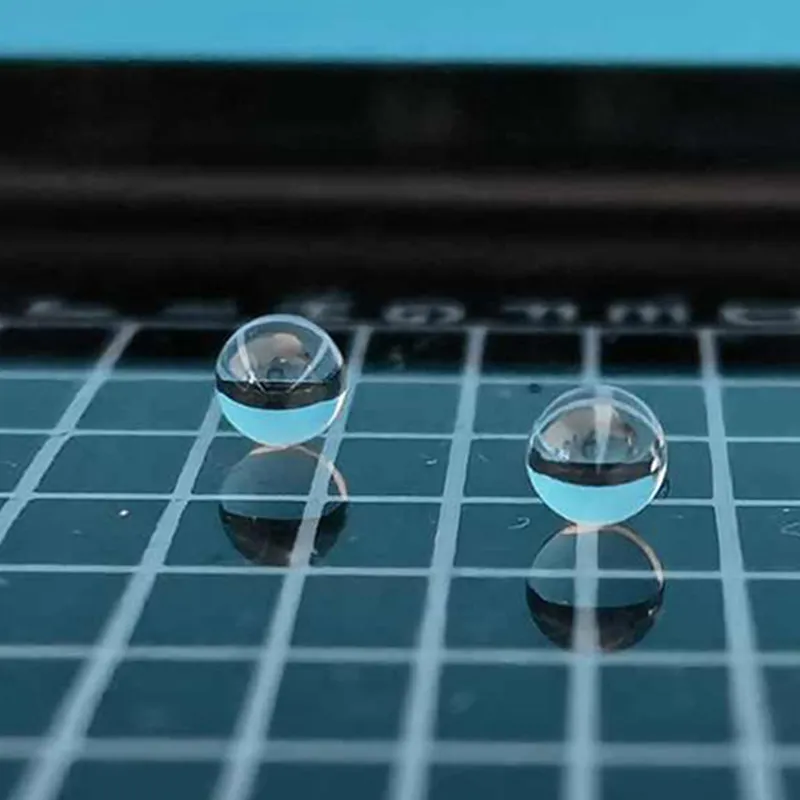

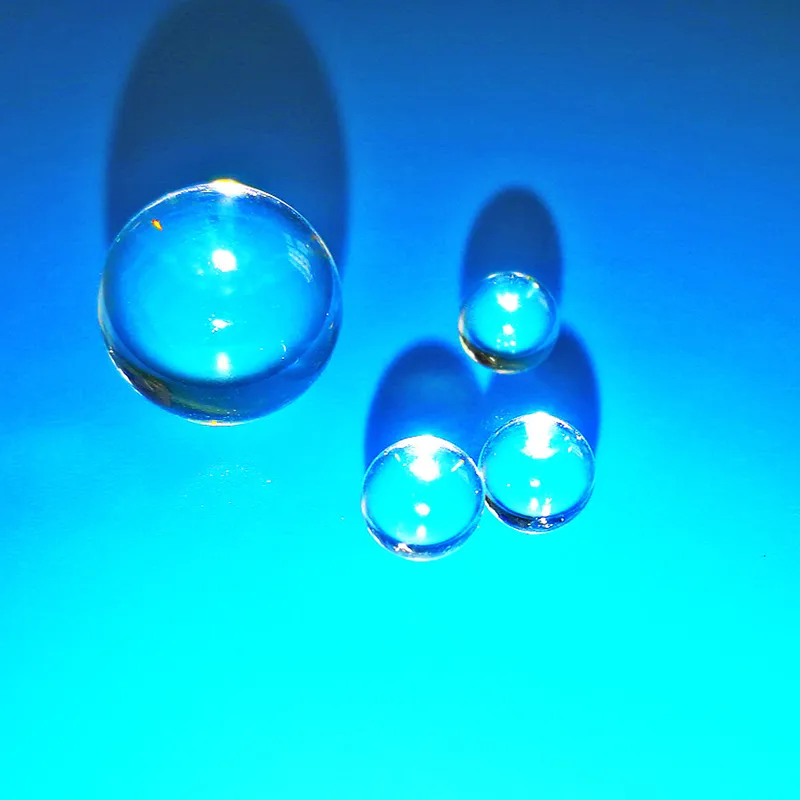

Оптические шариковые( сферические) линзы

Оптические шариковые( сферические) линзы -

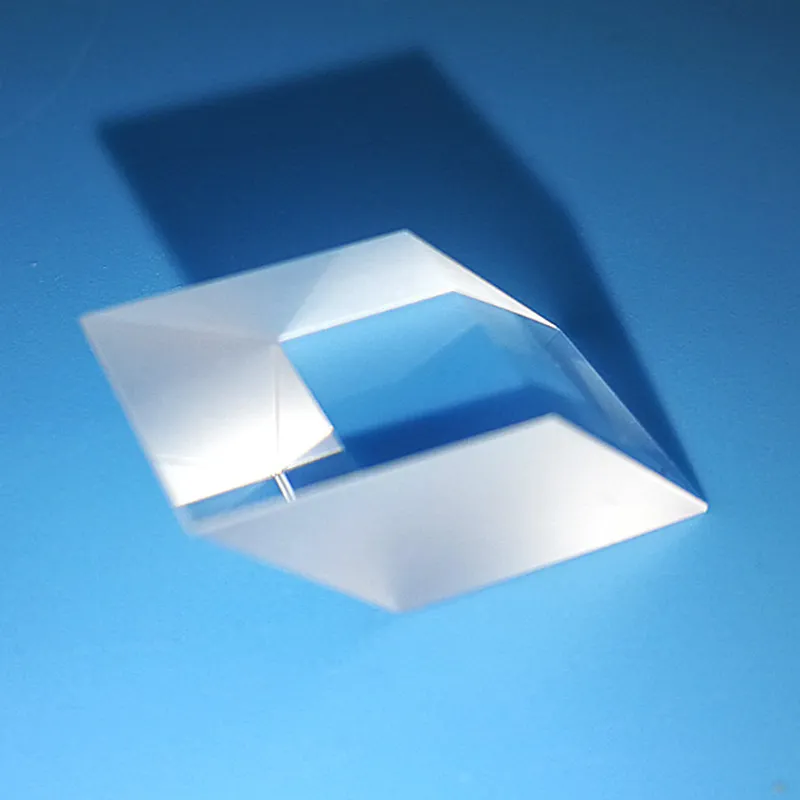

Оптические ромбовидные призмы

Оптические ромбовидные призмы

Связанный поиск

Связанный поиск- Выпукло-вогнутые линзы производитель

- Оптические стеклянные неполяризующиеся кубические светоделительные кубики

- Многоспектральные оптические линзы

- Ромбовидные призмы из оптического стекла K8

- Yutai оптические линзы из УФ плавленого кварца

- Ик линзы по индивидуальному заказу поставщик

- N-BAF10 / N-SF57 ахроматические линзы

- Применение инфракрасных линз

- Оптические стеклянные светоотражающие оптики

- Оптические сферические одиночные линзы завод