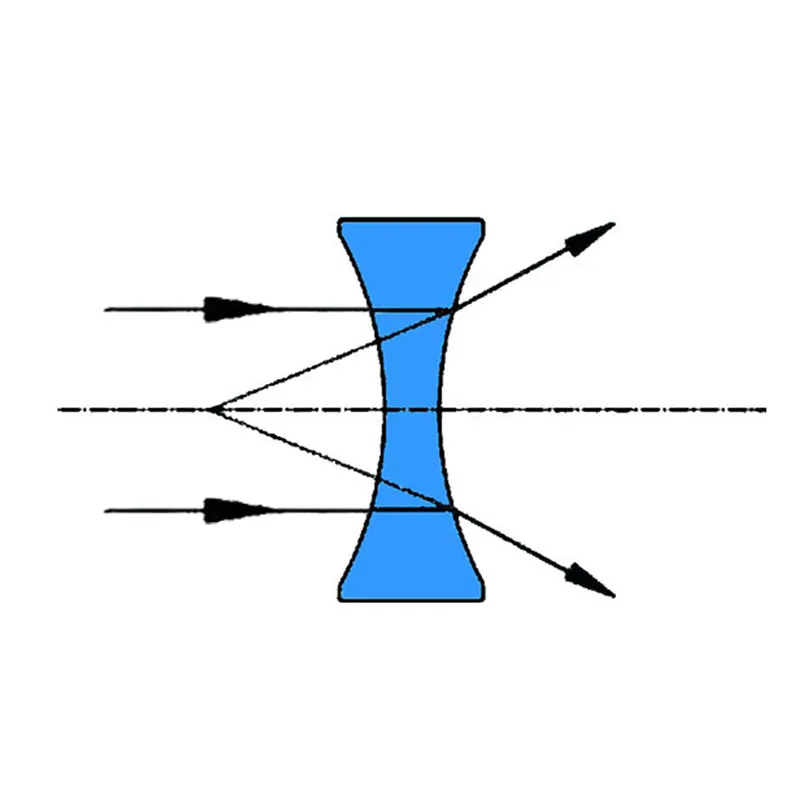

Стеклянные планово--вогнутые линзы производитель

Когда ищешь производителя стеклянных планово-вогнутых линз, сразу наталкиваешься на парадокс – большинство поставщиков говорят о качестве, но не могут объяснить, почему их линзы дают астигматизм при угле падения больше 15 градусов. Мы в ООО Чанчунь Ютай Оптика прошли этот путь: от брака партии в 2017 году из-за неправильного расчета радиуса кривизны до стабильных поставок для лазерных систем Trumpf.

Технологические ловушки при производстве

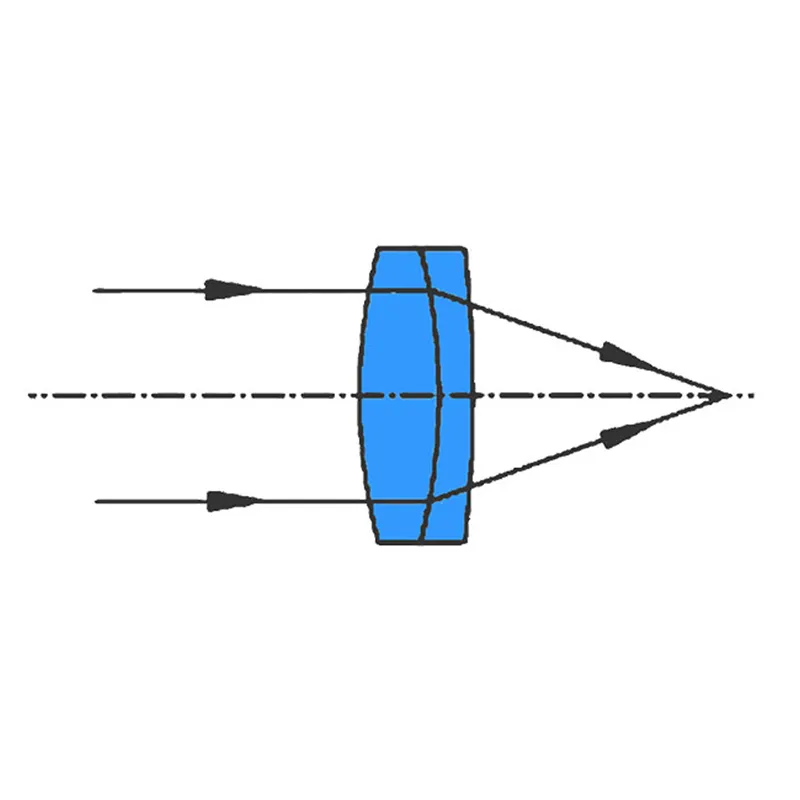

Основная ошибка новичков – считать, что планово-вогнутая линза проще двояковогнутой. На деле разница в толщине края и центра создает напряжения при термообработке. Помню, как в 2018 пришлось списать 1200 заготовок B270 – не учли коэффициент расширения при переходе на печь от нового поставщика.

Стекло марки Н-К9Л до сих пор вызывает споры. Одни технологи настаивают на нем для УФ-диапазона, но мы экспериментально выявили проблемы с однородностью при толщине менее 1.2 мм. Сейчас для медицинских эндоскопов используем модифицированный состав – добавили оксид лантана, хоть и подняло стоимость на 18%.

Контроль кривизны – отдельная история. Автоматизированные системы вроды TriOptics проверяют радиус, но мельчайшие неровности выявляет только ручной контроль с интерферометром Zygo. Раз в квартал отправляем образцы в независимую лабораторию – разброс параметров не превышает 0.03%.

Практика внедрения в оптические системы

Для лазерных установок важна не столько геометрия, сколько устойчивость к пиковым нагрузкам. Наши линзы проходят тест на 5000 циклов при мощности 4кВт – это втрое выше стандартов ГОСТ. Но клиенты из оборонки требуют индивидуальные протоколы испытаний.

В системах биометрической идентификации столкнулись с неочевидной проблемой – отражение от торцов линзы создавало помехи. Пришлось разработать фаску особой формы, хотя это увеличило время обработки на 12%. Зато Samsung приняли продукт без доработок.

Автоматизация – вот где планово-вогнутые линзы раскрывают потенциал. В коллаборационных роботах KUKA используем связку из трех линз с разным фокусом. Инженеры сначала сопротивлялись – мол, сложно юстировать. Но после тестов на вибростенде согласились, что наша схема стабильнее.

Материаловедческие тонкости

Переход на бессвинцовые составы стекол в 2020 стал вызовом. Плотность SCHOTT N-BK7 идеальна, но при шлифовке возникают микротрещины. Пришлось пересмотреть весь цикл полировки – добавили ультразвуковую обработку между этапами.

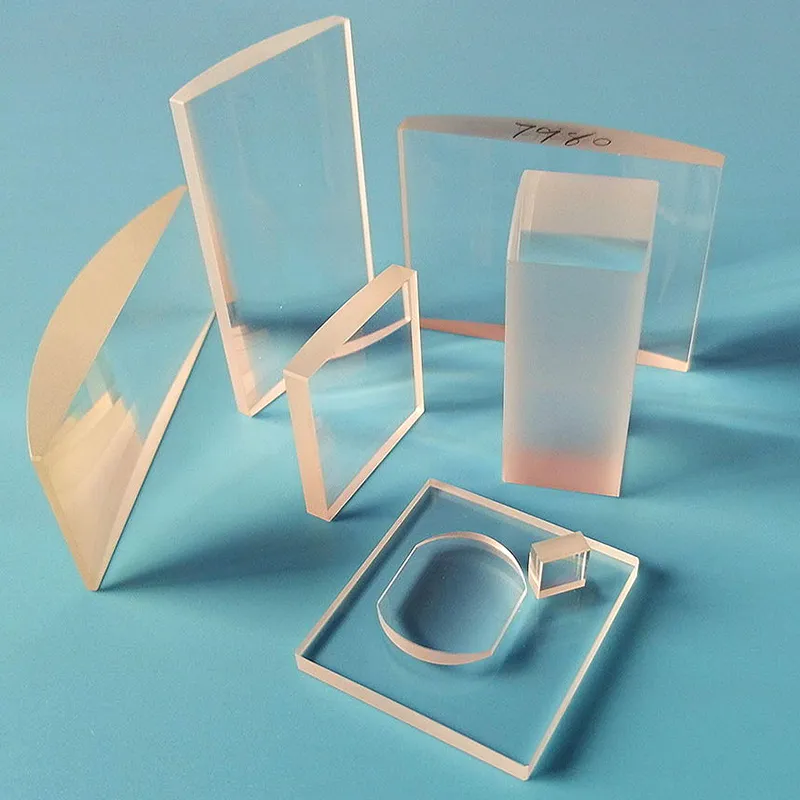

Для УФ-применений пробовали синтетический плавленый кварц, но стоимость производства взлетела в 3.7 раза. Компромисс нашли в стекле Corning 7980 – дороже стандартного на 40%, но пропускание на 254 нм выше на 15%.

Сейчас экспериментируем с нанопокрытиями. Антибликовое покрытие для диапазона 380-1100 нм уже отработали, а вот для ИК-спектра пока стабильности не добились – отслаивается после 200 тепловых циклов.

Логистика и контроль цепочки поставок

Доставка в Европу – отдельный квест. В 2021 потеряли партию из-за перепадов влажности в контейнере. Теперь используем вакуумную упаковку с индикаторами – дорого, но надежно. На сайте yt-optics.ru появился раздел с рекомендациями по хранению.

Сырье закупаем у трех поставщиков сразу – слишком зависили от одного завода в Чехии, а они в 2019 подняли цены на 22%. Сейчас основной объем идет из Японии, хотя качество Ohara не всегда стабильно.

Мелкие заказы (до 100 шт) выполняем за 10 дней – автоматизировали складской учет. Но для спецзаказов с покрытиями сроки все еще 3-4 недели – технологический процесс не ускорить без потери качества.

Перспективы и тупиковые ветви развития

Пытались внедрить роботизированную сборку модулей с планово-вогнутыми линзами – не вышло. Точность позиционирования 0.5 мкм достигли, но стоимость оборудования не окупалась. Вернулись к полуавтоматической сборке с визуальным контролем.

А вот в контроле качества ИИ помог – нейросеть выявляет дефекты, невидимые человеческим глазом. Ошибок стало на 7% меньше, хотя первые полгра адаптации системы были мучительными.

Сейчас смотрим в сторону гибридных решений – стеклянная линза с полимерным покрытием. Для потребительской электроники перспективно, но пока не можем добиться адгезии при температурах ниже -40°C.

Реалии российского рынка

Локальные производители часто экономят на контроле чистоты – видел линзы с остатками полировальной пасты на поверхностях. Мы в Ютай Оптика ввели трехступенчатую промывку в чистой комнате класса 1000 – себестоимость выросла, но рекламаций практически нет.

Для отечественной медицинской техники пришлось разработать упрощенную версию линз – без просветления, но с защитой от дезинфектантов. Врачи говорят, что держат до 300 циклов обработки, против 50 у немецких аналогов.

С оборонными предприятиями работаем по особым условиям – здесь важна не только оптика, но и документооборот. Каждая линза имеет паспорт с полной историей производства, включая данные оператора и параметры окружающей среды.

Выводы, которые не пишут в рекламных буклетах

Стеклянные планово-вогнутые линзы – не товар массового спроса. Здесь нельзя выиграть ценой – дешевые аналоги всегда будут с дефектами. Мы 12 лет шли к пониманию, что ключ не в оборудовании (хотя станки Toshiba Machine великолепны), а в технологической дисциплине.

Самые сложные заказы – небольшие партии для научных исследований. Требуются нестандартные параметры, сроки сжатые, а объемы не позволяют окупить разработку. Но именно такие проекты дают нам уникальный опыт.

Если бы начинал сейчас, возможно, сосредоточился бы на узкой нише – например, линзах для лидаров. Но широкий профиль ООО Чанчунь Ютай Оптика позволяет перераспределять ресурсы между сегментами, когда один рынок проседает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ИК Фторид Бария

ИК Фторид Бария -

Оптические цилиндрические линзы

Оптические цилиндрические линзы -

Биконические линзы

Биконические линзы -

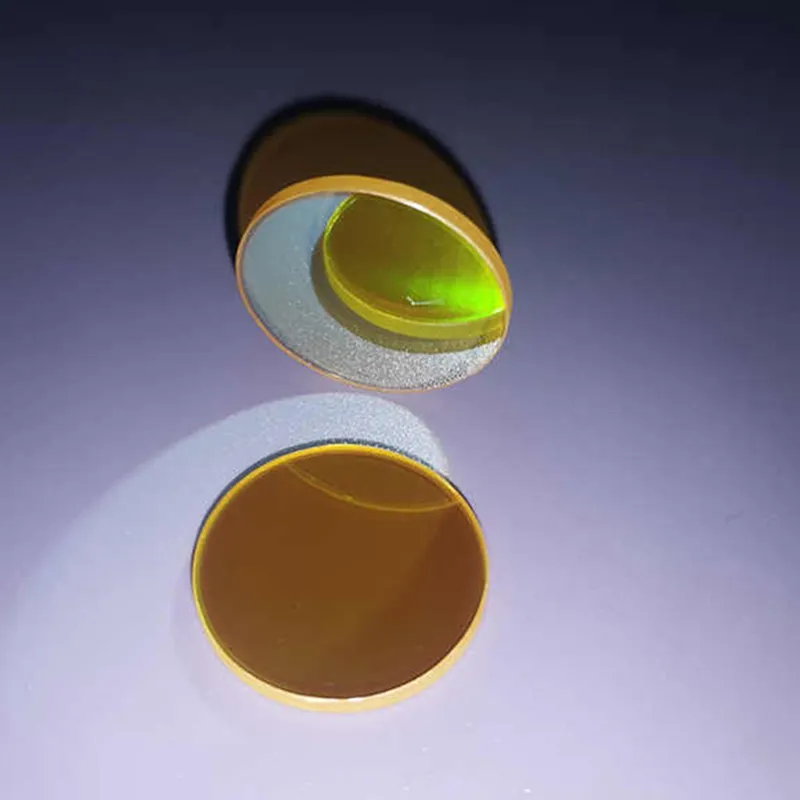

Оптические Алмазоподобное покрытие

Оптические Алмазоподобное покрытие -

N-PK52A SF10 ахроматические линзы

N-PK52A SF10 ахроматические линзы -

Оптические сферические одиночные линзы

Оптические сферические одиночные линзы -

Окна ZnSe с AR-покрытием толщиной 10,6 мкм

Окна ZnSe с AR-покрытием толщиной 10,6 мкм -

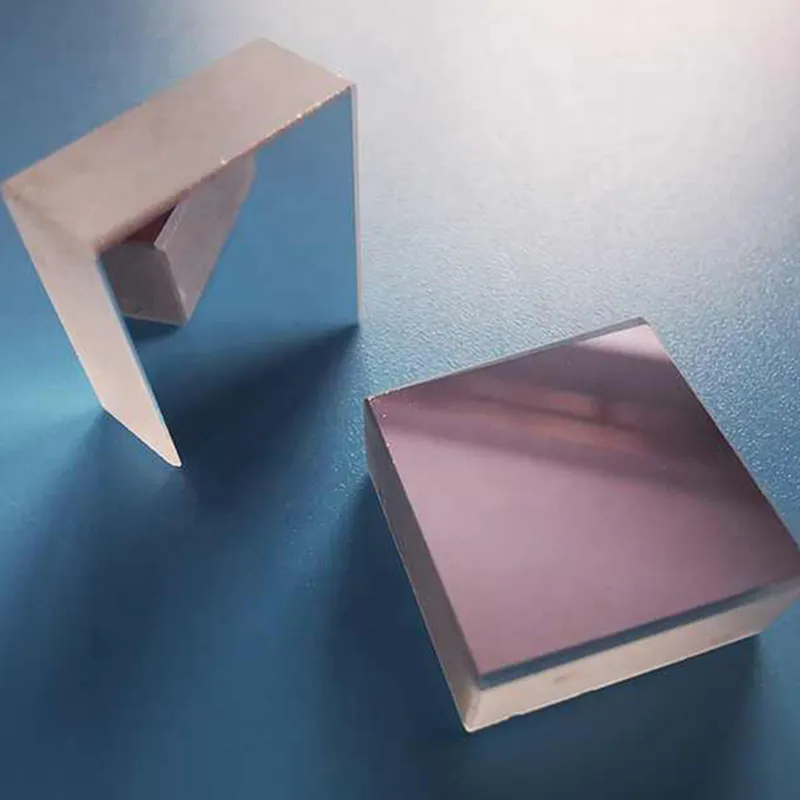

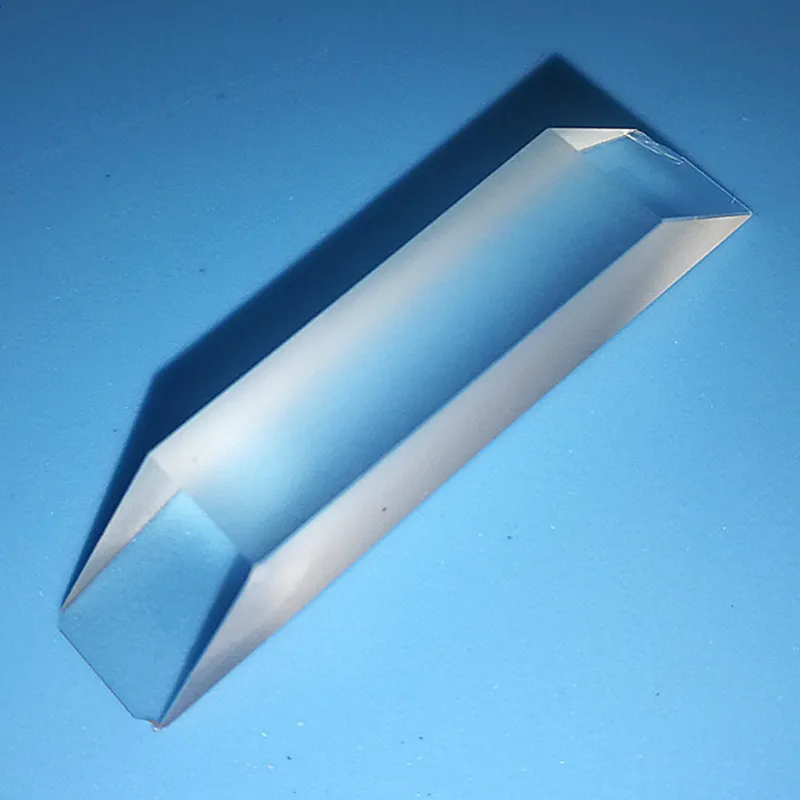

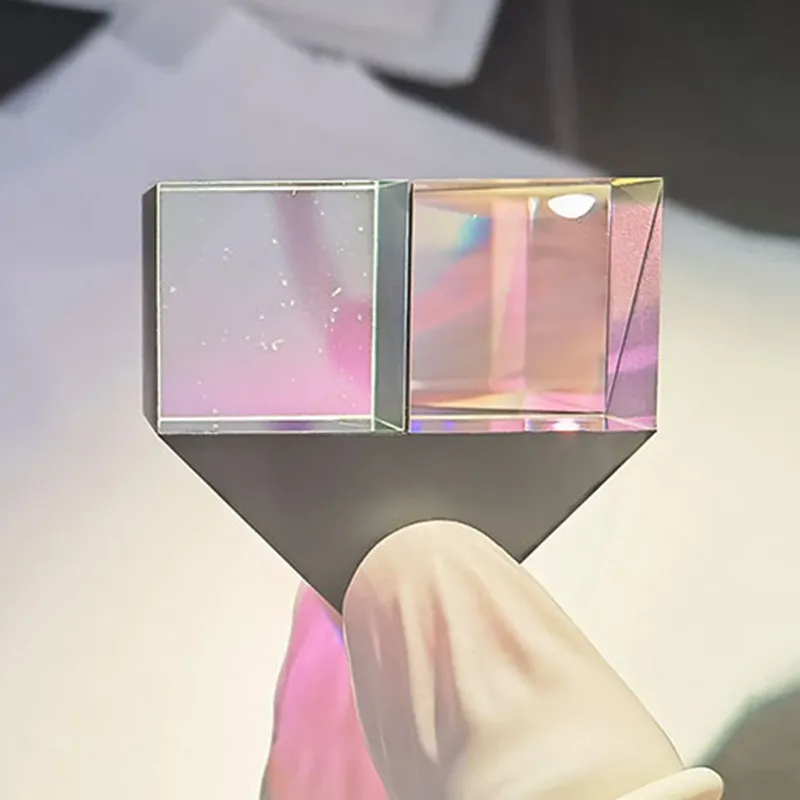

Оптические призмы Дове

Оптические призмы Дове -

Оптические призмы Порро ТФ12

Оптические призмы Порро ТФ12 -

ИК Германий

ИК Германий -

Ступенчатые стеклянные окна K8

Ступенчатые стеклянные окна K8 -

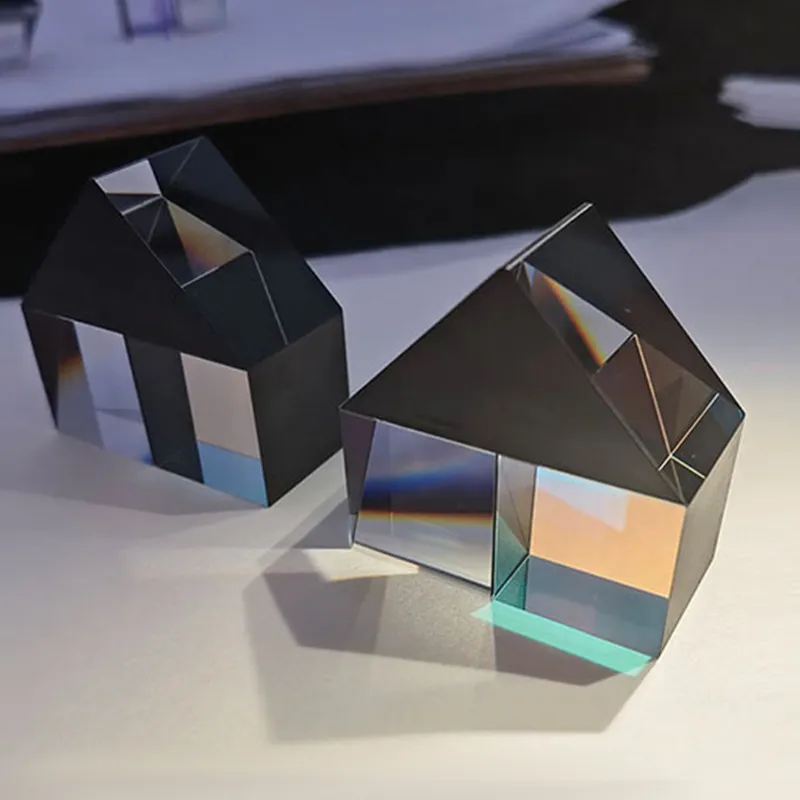

K8 призмы Порро из оптического стекла

K8 призмы Порро из оптического стекла

Связанный поиск

Связанный поиск- Оптический элемент из монокристаллического кремния

- Стеклянные оптики с комбинированным покрытием (DLC + просветляющее)

- Yutai оптические ИК линзы

- Оптические ахроматические линзы производители

- Оптические линзы

- Стеклянные светофильтры

- Оптический элемент из селенида цинка, изготовленный на заказ

- Оптические окна из плавленого кварца на заказ

- Оптические планарные кремниевые окна

- Оптические стеклянные светоделительные кубики