Стеклянные планово--вогнутые линзы завод

Когда слышишь про стеклянные планово-вогнутые линзы завод, многие сразу представляют штамповку деталей как на конвейере. Но на деле даже при кажущейся простоте формы тут есть десятки подводных камней — от выбора марки стекла до контроля кривизны поверхности.

Технологические тонкости производства

На нашем производстве в ООО Чанчунь Ютай Оптика долго экспериментировали с К8 и БК7 — классика, конечно, но для некоторых лазерных систем пришлось перейти на ЛК5. Помню, как в 2019 году партия линз пошла с микротрещинами по краю после закалки. Оказалось, проблема была в скорости охлаждения — пришлось пересматривать весь цикл термической обработки.

Толщина края у планово-вогнутых линз — отдельная головная боль. При радиусе кривизны 200 мм и диаметре 50 мм допустимое отклонение по краю не должно превышать 0,05 мм. Мы сначала пробовали контролировать штангенциркулем, но потом перешли на оптические методы — точнее, хоть и дороже.

Шлифовка вогнутой поверхности — та еще задача. Если для плоско-выпуклых линз можно использовать стандартные алмазные инструменты, то здесь пришлось разрабатывать специальные профильные фрезы. Особенно сложно с линзами большого диаметра — при 80 мм и выше начинается просадка центра тяжести.

Контроль качества и типичные дефекты

Интерферометр — наш главный помощник, но и он не всегда спасает. Бывают случаи, когда по паспорту линза идеальна, а в сборке дает астигматизм. Разбирались — оказалось, проблема в микроскопической зоне перехода между плоскостью и вогнутой поверхностью.

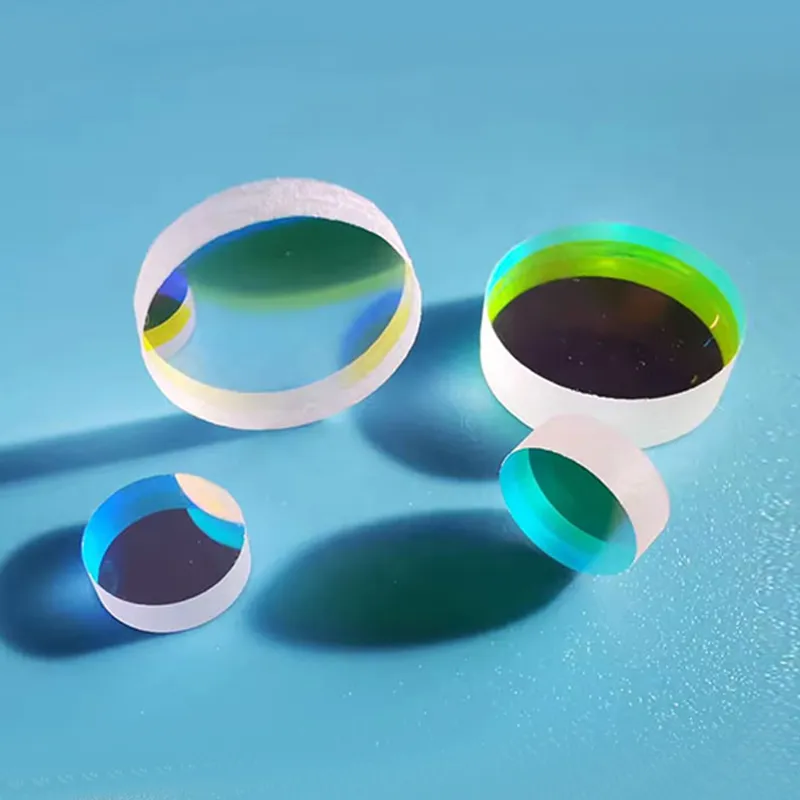

Частый брак — неравномерность покрытия. Наносим просветляющее покрытие для видимого диапазона, а на краях появляется радужная пленка. Пришлось менять технологию напыления — теперь держим детали под углом 15 градусов в вакуумной камере.

Мелкие царапины на плоскости — бич массового производства. Раньше считали, что если они меньше 0,01 мм, то можно пропускать. Пока не столкнулись с системой машинного зрения, где такие линзы создавали ложные блики. Теперь проверяем каждую под микроскопом при 50-кратном увеличении.

Применение в реальных проектах

Для медицинских эндоскопов мы как-то делали партию линз с особыми требованиями к биосовместимости покрытия. Пришлось сотрудничать с институтом, разрабатывать специальный состав — обычное магниевое покрытие не подходило из-за возможной реакции с дезинфицирующими растворами.

В лазерных системах нарезания — отдельная история. Там важна не только геометрия, но и термостойкость. Однажды пришлось переделывать всю партию для fiber-лазеров — заказчик не учел тепловое расширение, а мы промолчали. Результат — возврат и испорченная репутация.

Сейчас активно работаем над линзами для систем биометрической идентификации. Требования жёсткие — минимальные искажения, высокая светопропускаемость. Используем стекло с особым коэффициентом преломления, хотя себестоимость выросла на 30%.

Логистика и хранение готовой продукции

Хрупкость — основная проблема при транспортировке. Раньше упаковывали в обычный пенопласт, но после того как пришла партия с 15% боя, перешли на специальные контейнеры с ячейками. Дороже, но надежнее.

Влажность на складе должна быть не выше 45% — иначе покрытие начинает мутнеть. У нас был случай, когда из-за сбоя вентиляции испортилось 200 линз — пришлось все переполировывать.

Маркировка — казалось бы, мелочь. Но когда одновременно идет 5-6 проектов, без четкой системы можно запутаться. Разработали цветовую кодировку по типу стекла и радиусу кривизны — экономит время на отгрузке.

Перспективы развития технологии

Сейчас экспериментируем с асферическими поверхностями — спрос растет, хотя и технологически сложнее. Планово-вогнутые линзы постепенно уступают позиции в прецизионных системах, но для массового применения еще долго будут актуальны.

Автоматизация производства — больной вопрос. Для стандартных партий уже поставили роботизированные линии, но для штучных заказов все равно нужен ручной труд. Операторы с опытом на вес золота.

Экологичность становится важным фактором. Переходим на новые моющие составы без фреона — дороже, но соответствует международным стандартам. Кстати, на сайте https://www.yt-optics.ru можно посмотреть наш экологический сертификат.

Взаимодействие с заказчиками

Частая ошибка клиентов — неверный выбор оптической схемы. Недавно пришел запрос на линзы для проектора — заказчик хотел сэкономить и взять планово-вогнутые вместо асферических. Пришлось объяснять, что будет сильная дисторсия.

Сроки изготовления — вечная проблема. Стандартные линзы делаем за 2 недели, но если нужна специальная марка стекла — ждать приходится до 3 месяцев. Сырье закупаем в основном в Германии и Японии, с доставкой бывают задержки.

Техническая документация — отдельная боль. Многие мелкие производители оборудования до сих пор присылают ТЗ на салфетках. Пришлось разработать шаблон для заполнения требований — снизило количество ошибок на 70%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

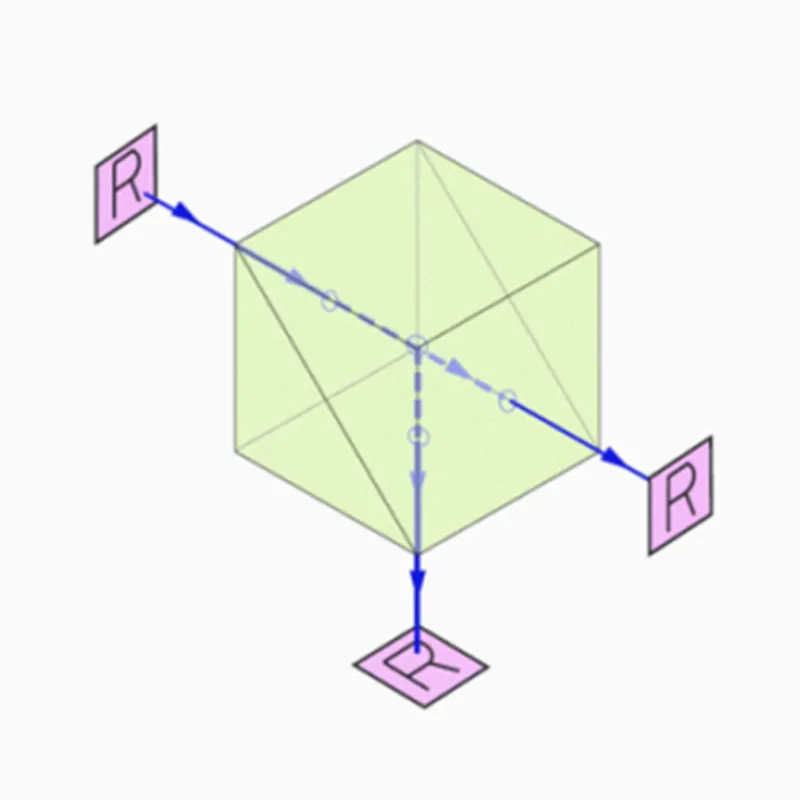

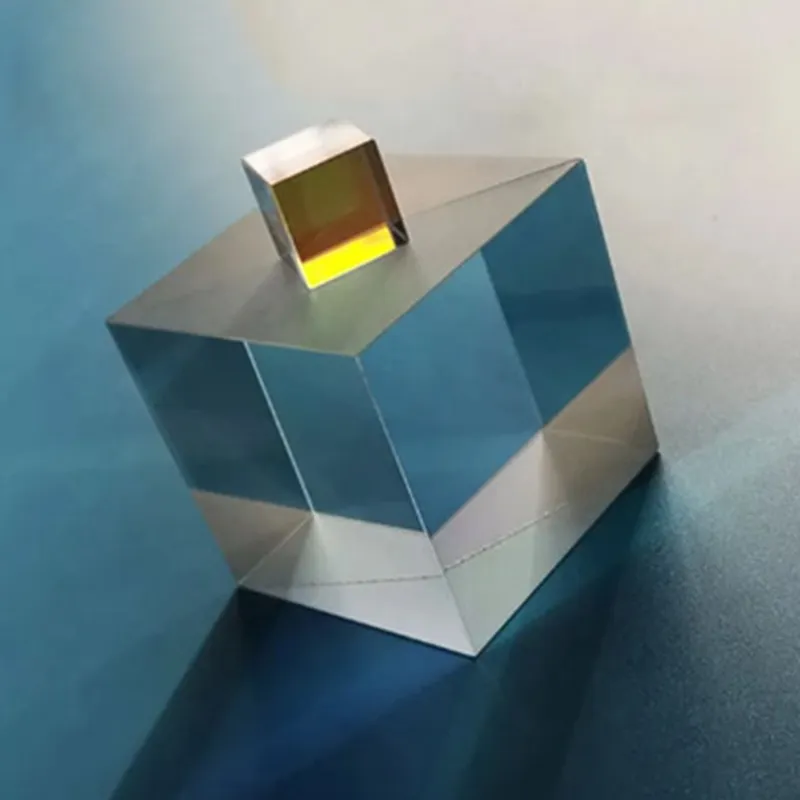

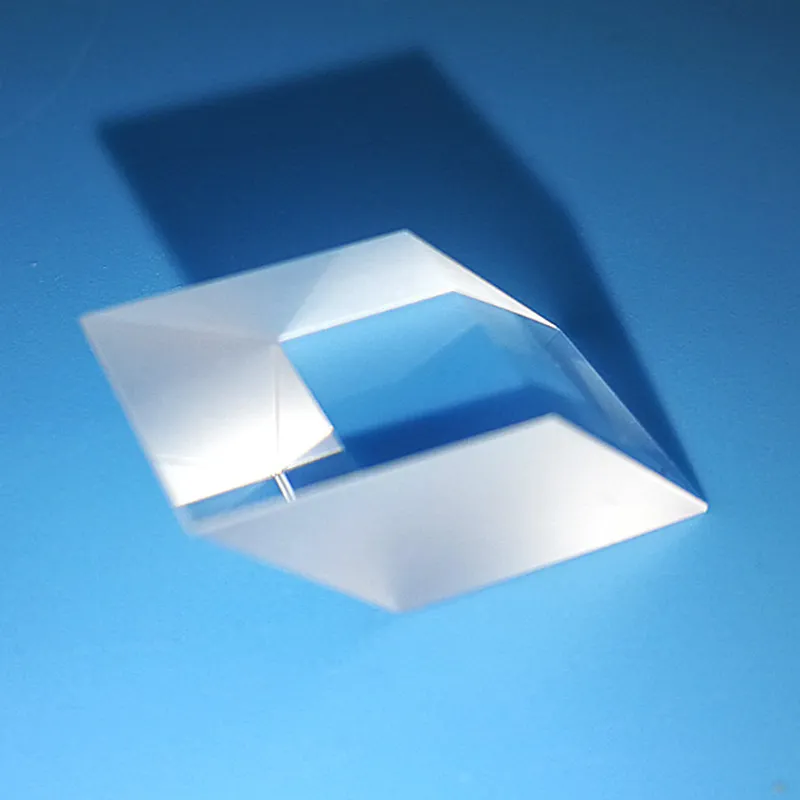

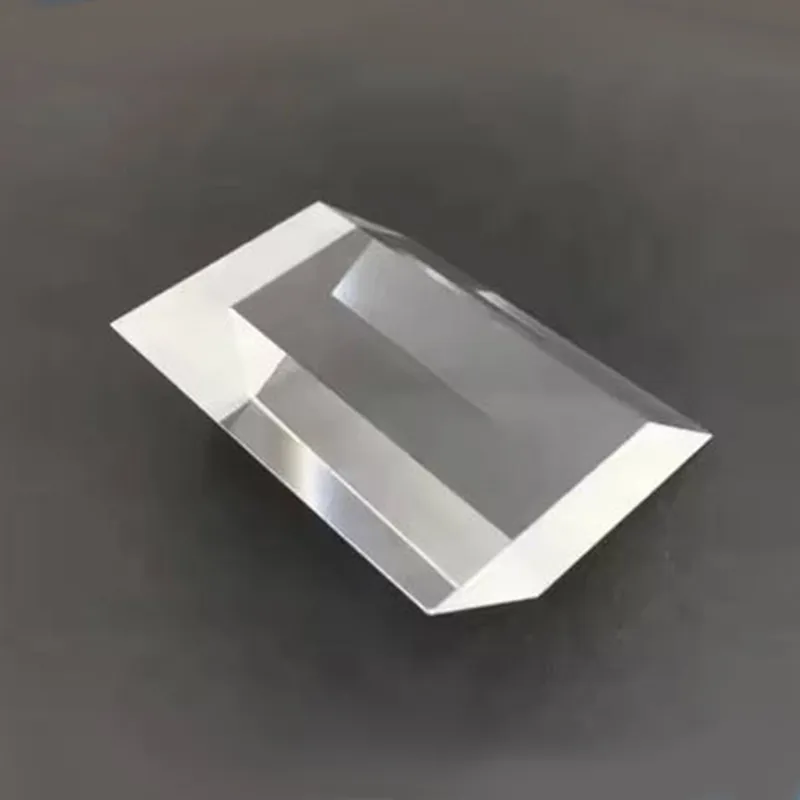

Оптические ромбовидные призмы

Оптические ромбовидные призмы -

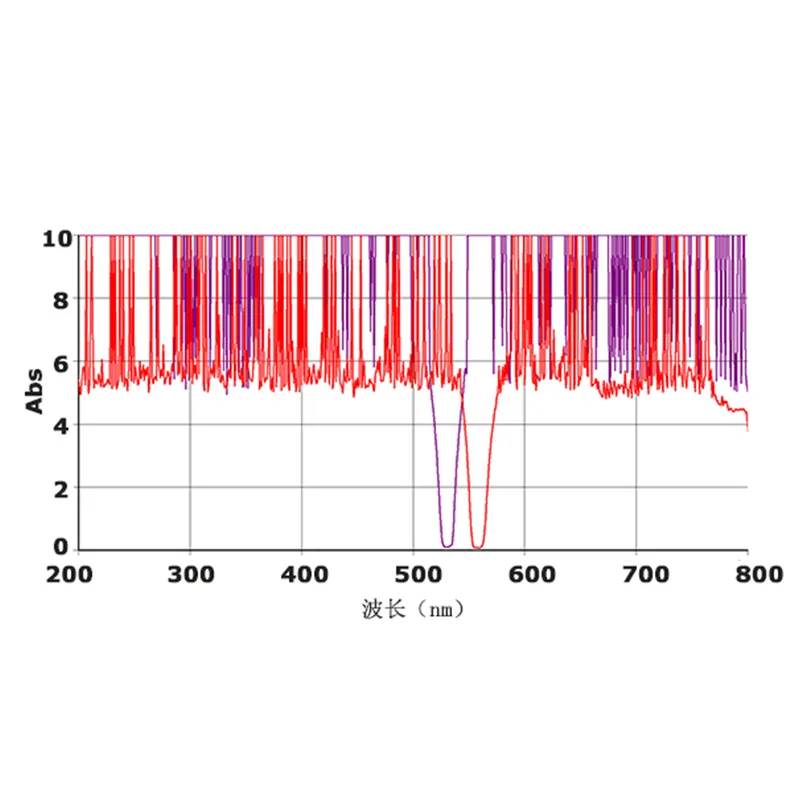

Режекторные фильтры OD2.0

Режекторные фильтры OD2.0 -

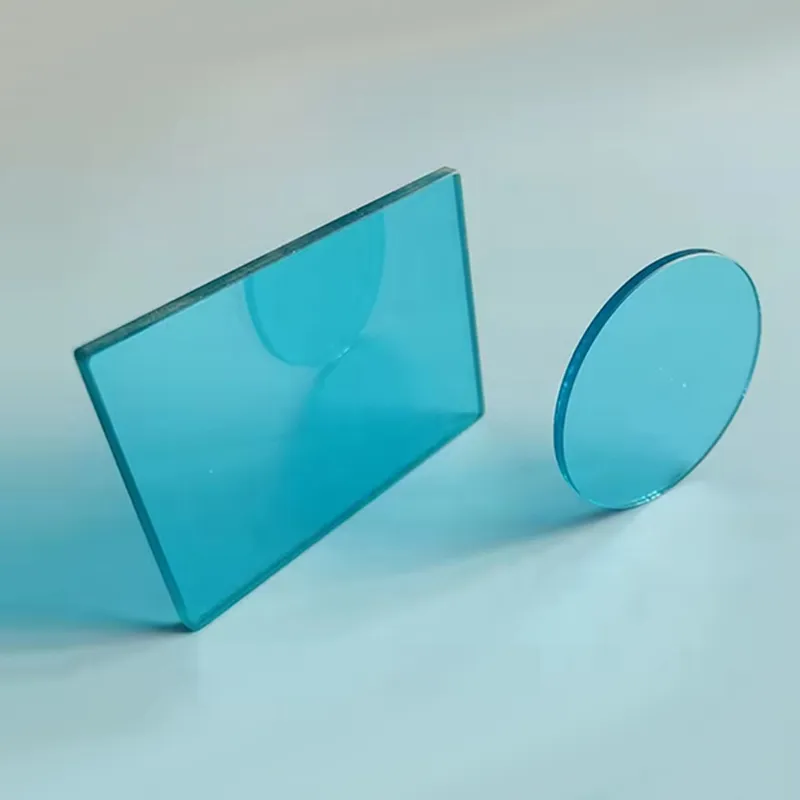

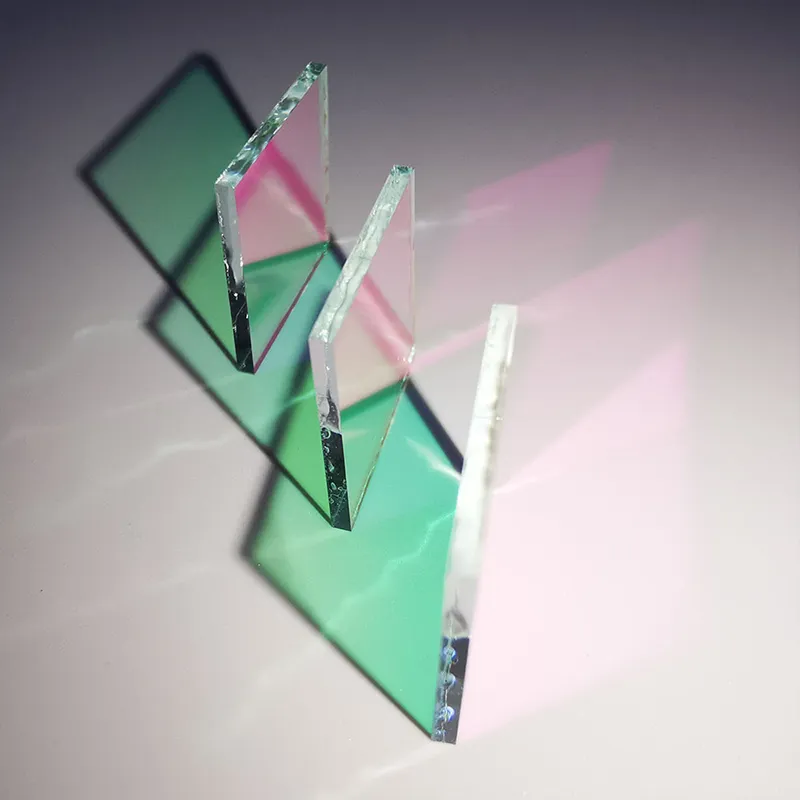

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200 -

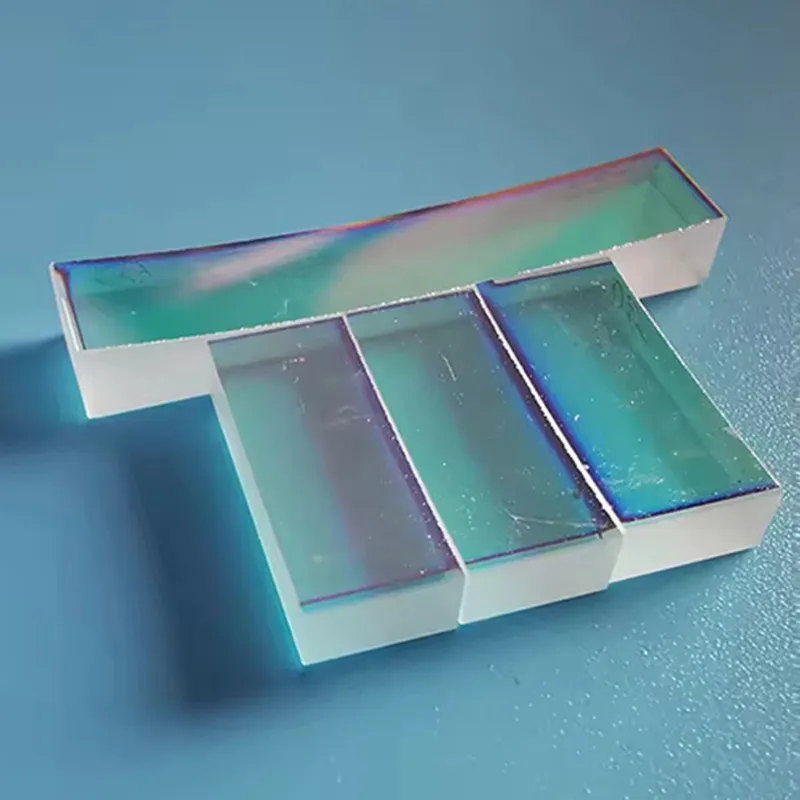

Цилиндрические вогнутые диэлектрические зеркала

Цилиндрические вогнутые диэлектрические зеркала -

Оптические ромбовидные призмы ТФ12

Оптические ромбовидные призмы ТФ12 -

Линзы BaF2 ультрафиолетового класса

Линзы BaF2 ультрафиолетового класса -

УФ-линзы из плавленого кварца

УФ-линзы из плавленого кварца -

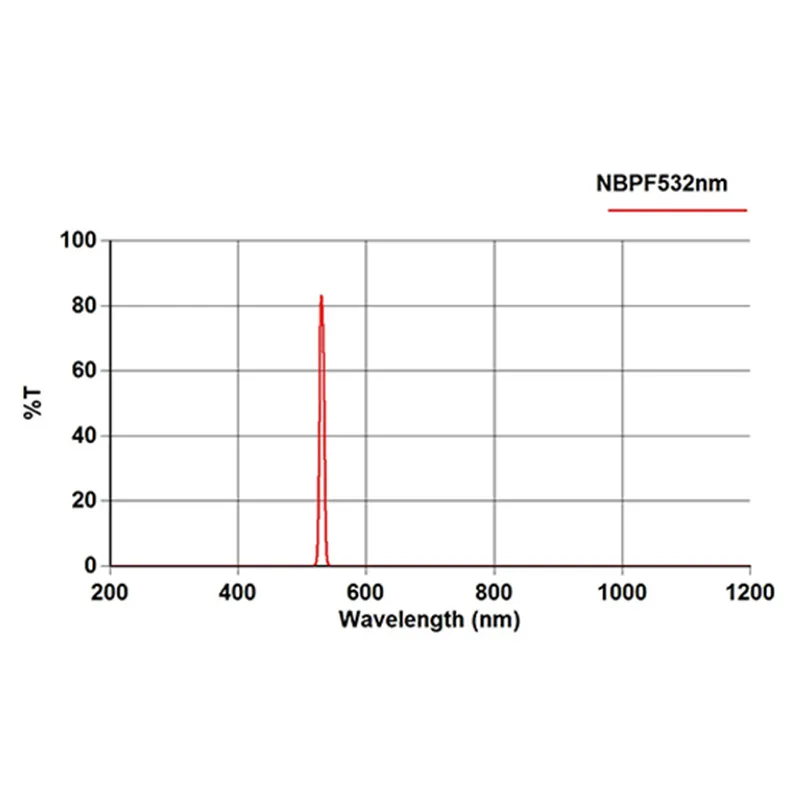

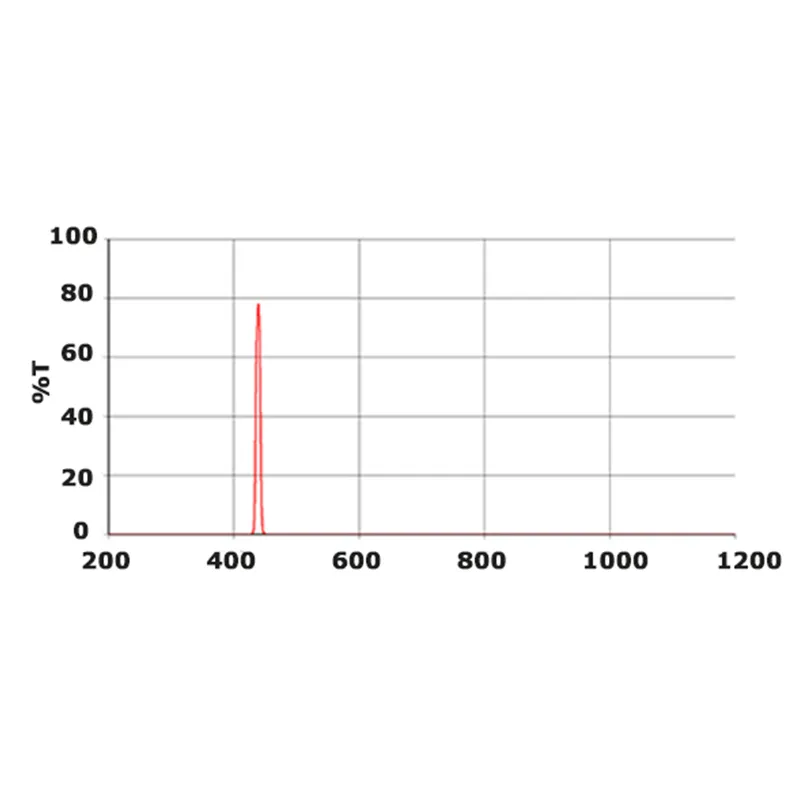

Видимые полосовые фильтры

Видимые полосовые фильтры -

Полосовые фильтры с наружным кольцом

Полосовые фильтры с наружным кольцом -

Флуоресцентные полосовые фильтры

Флуоресцентные полосовые фильтры -

Купола из сапфирового стекла

Купола из сапфирового стекла -

Оптические Коротковолновые фильтры

Оптические Коротковолновые фильтры

Связанный поиск

Связанный поиск- Тип ахроматических линз n-sf10 поставщик

- Линзы из плавленого кварца завод

- сферические оптические линзы

- N-baf10 / n-sf57 ахроматические линзы поставщик

- Оптика инфракрасные стеклянные фильтры

- Инфракрасное стекло серии HWB

- Защитные стеклянные фильтры

- Светофильтры глубокого ультрафиолета

- Заготовки из ZnSe

- Светофильтры с обоймой