Стеклянные оптические линзы поставщик

Когда слышишь ?поставщик стеклянных линз?, многие представляют стандартный каталог с 20 вариантами линз. В реальности же даже для базовой сферической оптики приходится учитывать десятки параметров — от однородности стекла БК7 до специфики AR-покрытий. Вот на этом этапе обычно и начинаются первые ошибки.

Почему не все линзы одинаковы

Взял как-то заказ на цилиндрические линзы для лазерной системы. Клиент требовал λ/4 волнового фронта, но бюджет был как на рядовую оптику. Пришлось объяснять, что дешёвое сырьё даёт неконтролируемую дисперсию — в итоге согласились на компромисс с материалом N-BK7 от Schott. Кстати, именно тогда начал плотно работать с ООО Чанчунь Ютай Оптика — у них оказался разумный баланс между ценой и допусками.

Заметил интересную деталь: многие проектировщики недооценивают влияние климатических испытаний. Например, для медицинских эндоскопов линзы должны выдерживать 100 циклов стерилизации. Однажды пришлось переделывать всю партию плоских окон из-за микротрещин в покрытии после автоклава. Теперь всегда уточняю условия эксплуатации — даже если заказчик считает это излишним.

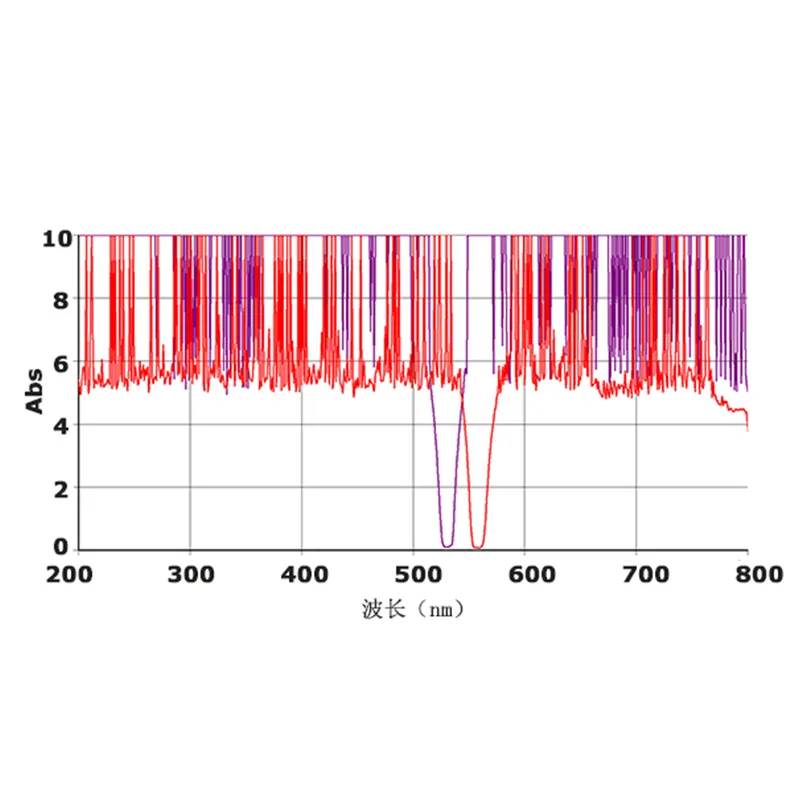

Особенно сложно с УФ-линзами для биометрии. Казалось бы, стандартная сферика, но если не учесть коэффициент поглощения в диапазоне 250-400 нм — вся система распознавания радужной оболочки даёт сбой. Пришлось изучать тонкости легирования стекла церием, хотя изначально думал, что это проблемы химиков, а не поставщика.

Ловушки при выборе производителя

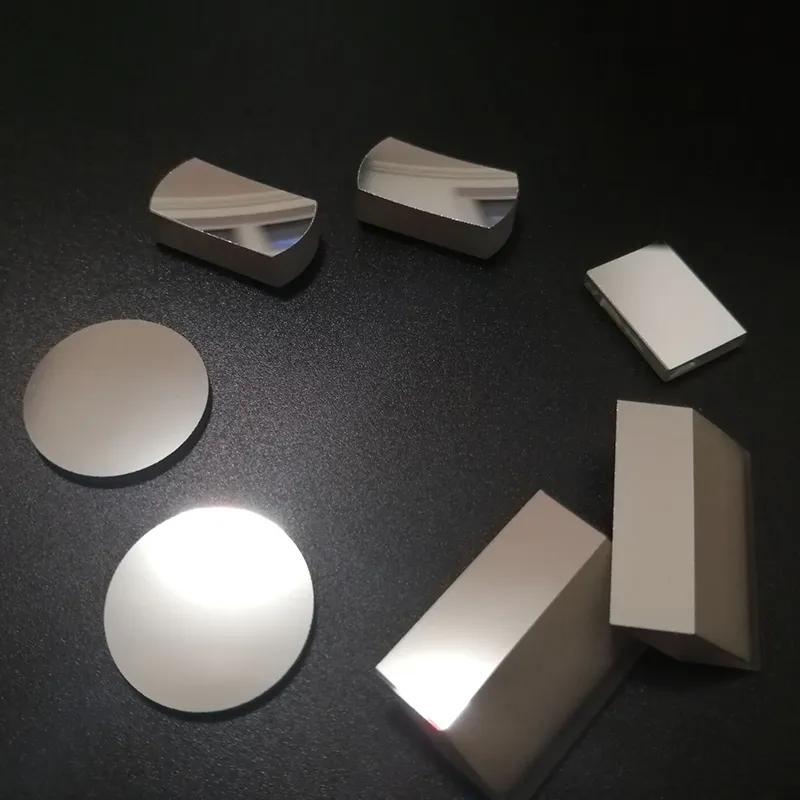

Раньше считал, что китайские производители экономят на контроле качества. Но после визита на производство ООО Чанчунь Ютай Оптика увидел их систему тестирования интерферометром Zygo — оказалось строже, чем у некоторых немецких коллег. Правда, пришлось настоять на дополнительном протоколе измерений для партии призм Пеллен-Брока.

Запомнился случай с фильтрами для оборонного тепловизора. Техническое задание содержало 12 страниц спецификаций, но забыли указать требования к адгезии покрытия. В результате при вибрационных испытаниях часть светофильтров отслоилась. Теперь всегда требую полный перечень испытаний — даже если заказчик спешит.

Кстати, о сроках. Многие недооценивают логистику оптических компонентов. Для ахроматических дублетов нужна специальная упаковка с демпфирующими вставками, иначе при транспортировке появляются микроссадины на склейке. Пришлось разработать собственный стандарт упаковки совместно с yt-optics.ru — с тех пор претензий по доставке не было.

Нюансы, которые не найти в учебниках

Работая с лазерными зеркалами для станков резки, обнаружил интересный эффект: при мощности свыше 4 кВт даже идеально полированная поверхность со временем покрывается микроскопическими кратерами. Пришлось экспериментировать с различными типами диэлектрических покрытий — в итоге остановились на многослойной структуре с прослойкой из оксида гафния.

В автоматизации часто возникают проблемы с антибликовыми покрытиями. Казалось бы, стандартное AR-покрытие на 550 нм, но если датчик работает в условиях перепадов температур, появляется расслоение. Для роботизированных систем теперь всегда заказываем тестирование в термокамере от -40°C до +85°C — даже если в ТЗ этого нет.

Особенно сложно подобрать оптику для потребительской электроники. Требования к светопропусканию конфликтуют с бюджетом, а геометрические допуски должны быть в пределах 2-3 микрон. Как-то раз пришлось отказаться от партии линз для камер смартфонов — виньетирование превышало допустимое даже при идеальных механических чертежах.

Практические кейсы и выводы

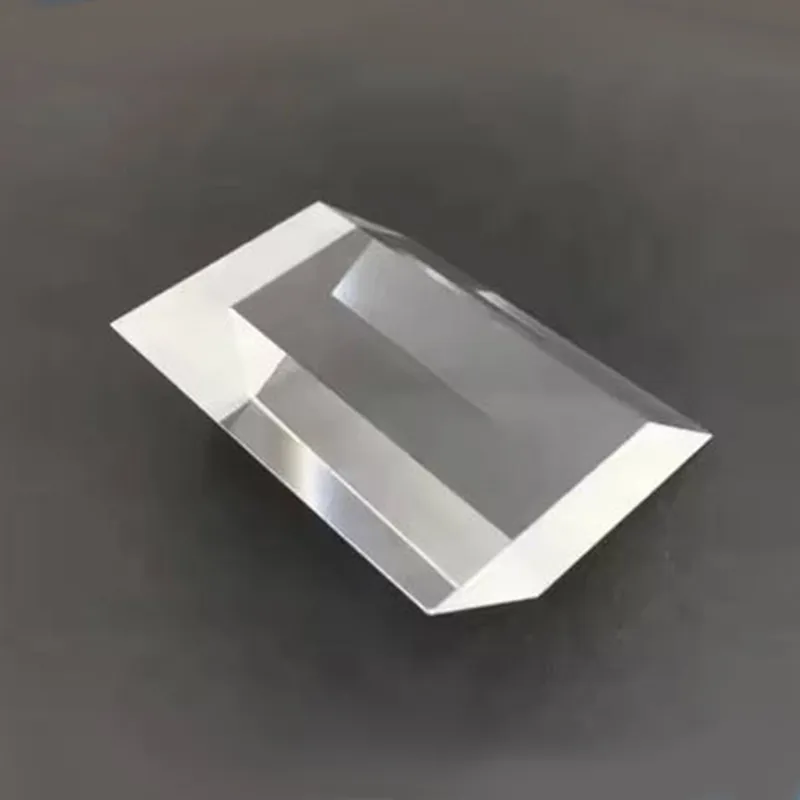

Самый показательный пример — разработка призм для биометрических сканеров. Заказчик требовал угол полного внутреннего отражения 42° с точностью ±15 угловых минут. После трёх неудачных попыток у разных поставщиков обратился в Changchun Yutai Optics — их инженеры предложили использовать призму Дове с модифицированной склейкой, что решило проблему с френелевским отражением.

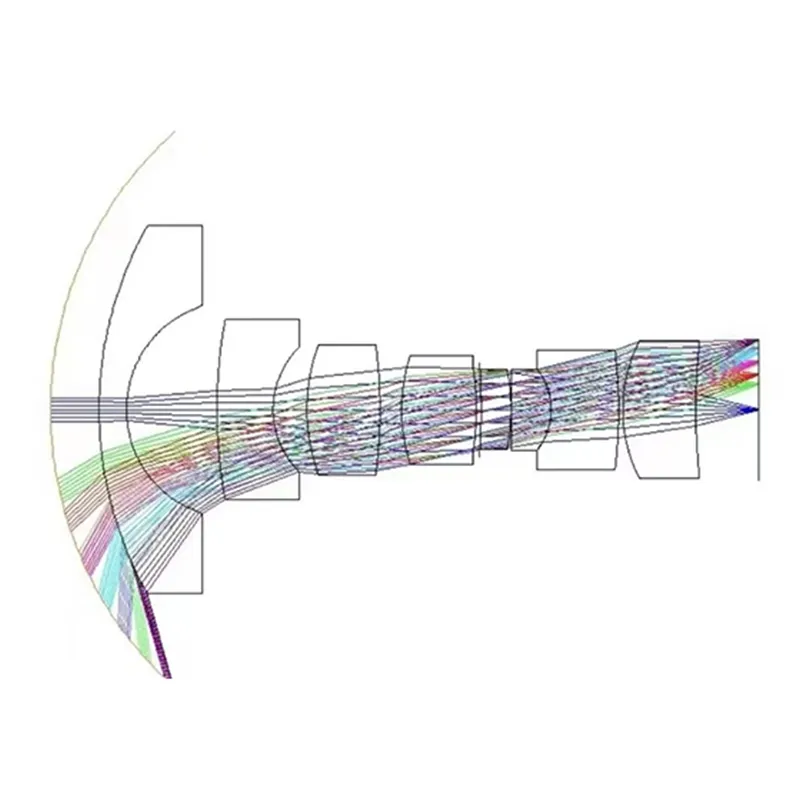

Для проекторов формированиz изображения часто нужны асферические линзы. Многие поставщики предлагают штамповку, но для серий до 1000 штук выгоднее оказывается классическое шлифование с последующей полировкой. Хотя КПД ниже, но качество волнового фронта стабильнее — проверил на трёх разных проектах.

Интересный опыт с оптическими плоскими окнами для барокамер. Казалось бы, простейший компонент, но при давлении 15 атмосфер даже минимальная деформация вызывает двулучепреломление. Пришлось пересчитать толщину окон с запасом 40% от теоретической — теперь этот параметр включил в стандартную спецификацию.

Что действительно важно при заказе

Главный урок — никогда не экономить на протоколах измерений. Даже если поставщик предоставляет сертификаты, всегда заказываю независимый контроль в аккредитованной лаборатории. Особенно для применений в медицине и обороне — там цена ошибки слишком высока.

Обнаружил, что многие проблемы решаются на этапе проектирования. Например, для лазерных систем лучше сразу закладывать линзы с скруглённой кромкой — это предотвращает скалывание кромки при термоциклировании. Мелочь, а экономит недели на согласованиях.

Сейчас при подборе стеклянных оптических линз всегда запрашиваю не только паспортные данные, но и результаты ускоренных испытаний на старение. Особенно важно для УФ-оптики — некоторые виды стёкол со временем проявляют фоточернение, что критично для измерительных систем.

По своему опыту скажу: надежный поставщик — не тот, у кого идеальный брак, а тот, кто оперативно реагирует на нештатные ситуации. С https://www.yt-optics.ru, например, смогли за 48 часов изготовить контрольную партию цилиндрических линз, когда у основного производителя случился сбой в поставках стекла. Вот такие моменты и определяют долгосрочное сотрудничество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Германиевые асферические линзы

Германиевые асферические линзы -

Ультрафиолетовое стекло WB260 WB280 WB300 WB360 WB380

Ультрафиолетовое стекло WB260 WB280 WB300 WB360 WB380 -

Дизайн световых дорожек

Дизайн световых дорожек -

Оптические купола из УФ-плавленого кварца

Оптические купола из УФ-плавленого кварца -

Окна Corning eagle XG окна

Окна Corning eagle XG окна -

Оптические ромбовидные призмы ТФ12

Оптические ромбовидные призмы ТФ12 -

Стеклянные ретрорефлекторы K8

Стеклянные ретрорефлекторы K8 -

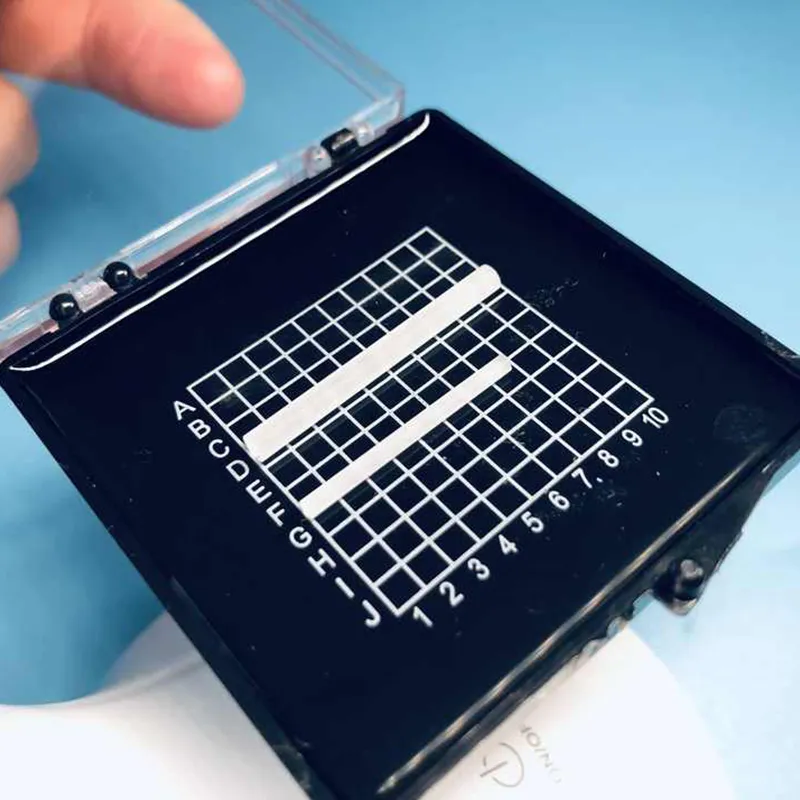

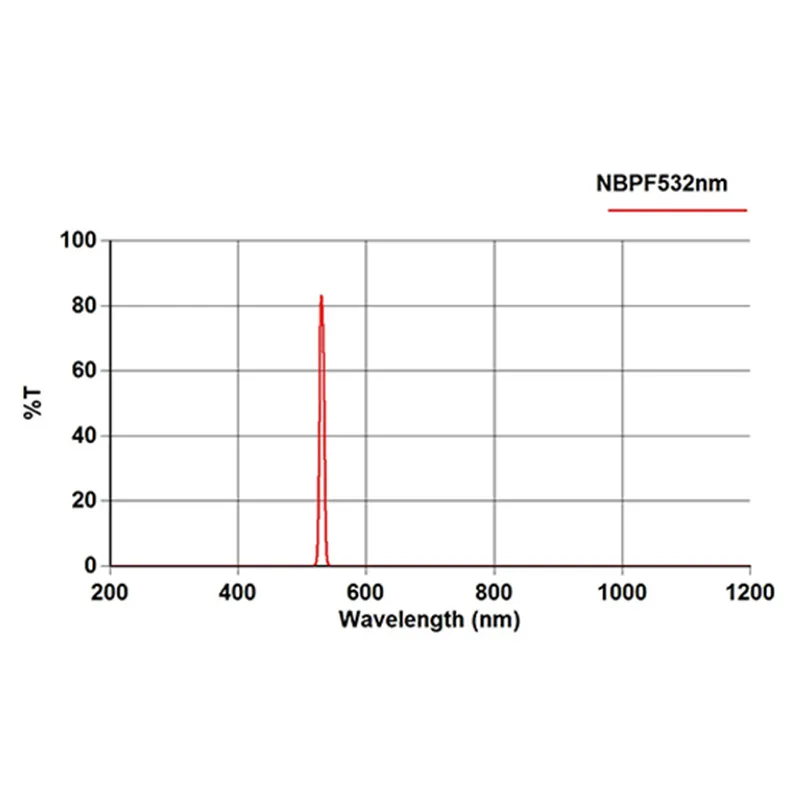

Фильтры для CCD-системы цифровой гель-визуализации

Фильтры для CCD-системы цифровой гель-визуализации -

ИК Фторид Кальция

ИК Фторид Кальция -

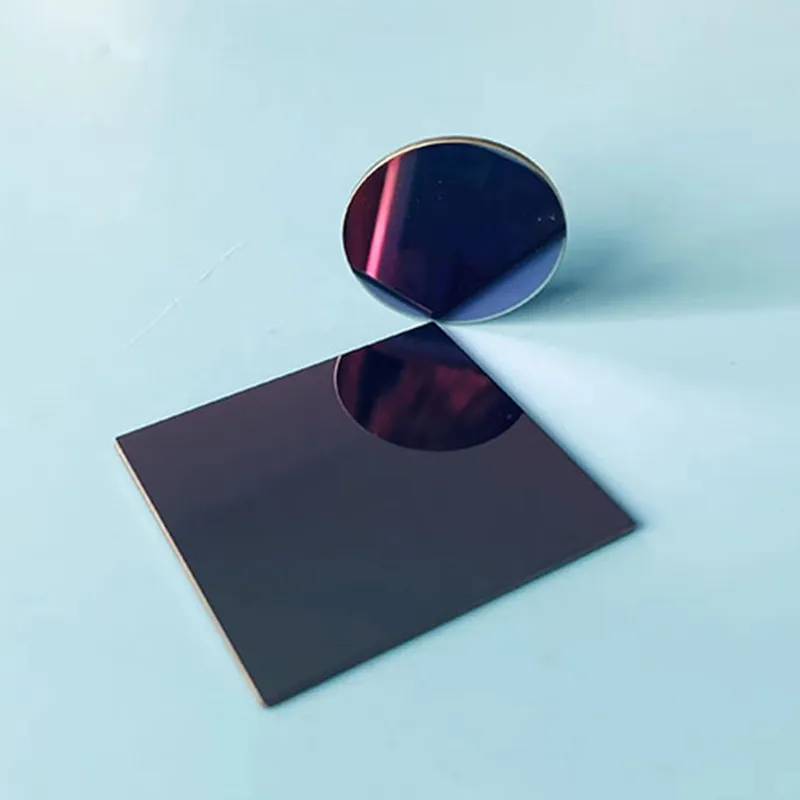

Флуоресцентные полосовые фильтры

Флуоресцентные полосовые фильтры -

Нелинейный кристалл

Нелинейный кристалл -

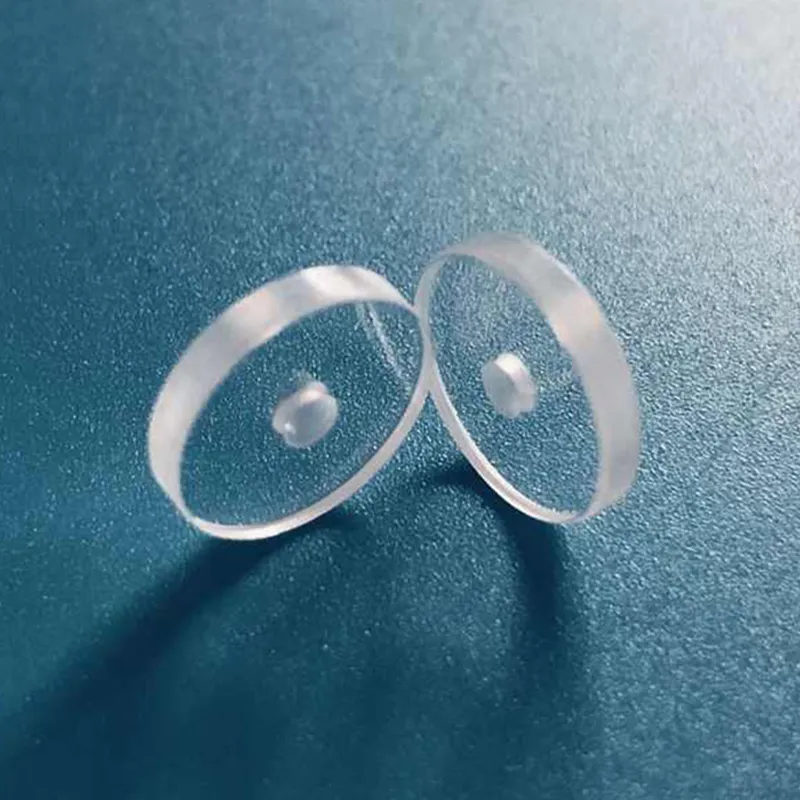

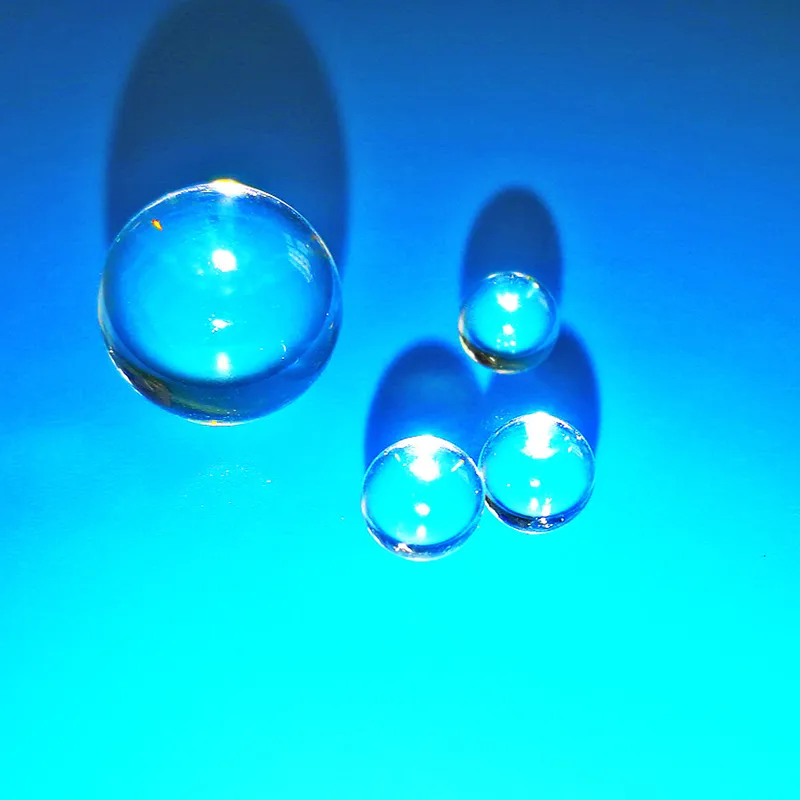

Оптические шариковые( сферические) линзы

Оптические шариковые( сферические) линзы

Связанный поиск

Связанный поиск- Стеклянные купольные линзы

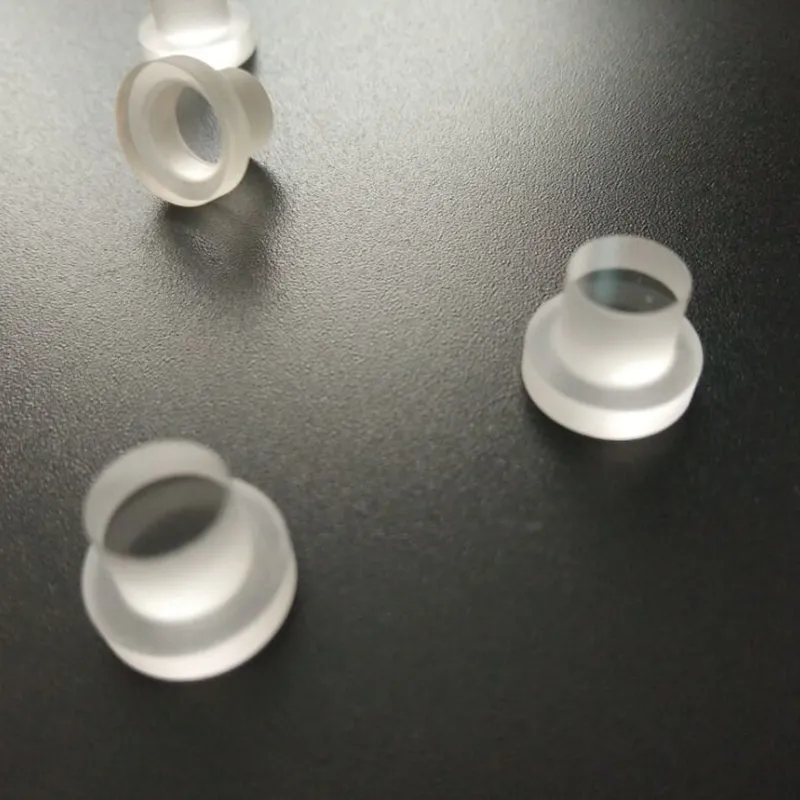

- Конструкция с двумя линзой производитель

- N-baf10 / n-sf10 ахроматические линзы производитель

- Биконические линзы поставщики

- Оптические ступенчатые окна из плавленого кварца

- Оптические окна серии Coring

- Диэлектрические зеркала HR

- Yutai Оптика кристаллы

- изготовитель оптических окон К8

- Оптические стержневые линзы из УФ-плавленого кварца