Стеклянные оптики с алмазоподобным углеродным покрытием (DLC-покрытием)

DLC-покрытия – это тема, с которой мы постоянно сталкиваемся в работе. Зачастую, при обсуждении этого вопроса возникают определенные заблуждения. Например, многие считают, что это просто 'чудо-покрытие', которое решает все проблемы с износом. На самом деле, здесь гораздо больше тонкостей, чем кажется на первый взгляд. И именно эти детали, на мой взгляд, и определяют реальную ценность DLC-покрытия в конечном продукте.

Что такое алмазоподобное углеродное покрытие (DLC)?

В общих чертах, DLC-покрытие – это не одно конкретное покрытие, а скорее семейство покрытий, основанных на углероде. Оно формируется путем химического осаждения из газовой фазы (CVD) или физического осаждения из газовой фазы (PVD) и обладает уникальным сочетанием свойств: высокая твердость, низкое трение, хорошая химическая стойкость и низкая полярность. Важно понимать, что 'алмазное' в названии не означает наличие алмаза. Это лишь отражает очень высокую твердость покрытия, сравнимую с алмазом.

Разные методы осаждения позволяют получить покрытия с разным составом и, соответственно, разными характеристиками. Это критически важно. Например, покрытие, созданное методом CVD, может иметь более высокий процент углерода и, следовательно, лучшую твердость, чем покрытие, созданное методом PVD. Также, в состав покрытия могут добавляться другие элементы, такие как азот, кислород или кремний, для улучшения определенных свойств, например, для повышения химической стойкости или для изменения коэффициента трения. Мы работали с DLC-покрытиями, оптимизированными для различных применений, и подбор оптимального состава - это всегда компромисс между несколькими параметрами.

Нельзя забывать и о толщине покрытия. Слишком тонкое покрытие не обеспечит должной защиты, а слишком толстое может ухудшить оптические характеристики изделия, особенно в случае линз. Оптимизация толщины – важная часть процесса.

Применение в оптике: широкий спектр возможностей

Оптическая промышленность – это область, где DLC-покрытия нашли широкое применение. От линз для фотографических объективов до оптических систем для лазеров и медицинского оборудования. Особенно эффективно DLC-покрытие используется для увеличения стойкости к царапинам, коррозии и износу – это критически важно для изделий, работающих в агрессивных средах или подвергающихся интенсивной эксплуатации.

В частности, мы применяли DLC-покрытия для защиты линз в оптических приборах, работающих в условиях высокой влажности и температурных перепадов. Без покрытия линзы быстро покрывались царапинами, что приводило к ухудшению качества изображения. После нанесения DLC-покрытия, срок службы линз увеличился в несколько раз, что значительно снизило затраты на обслуживание и замену.

Конечно, не все применения одинаково успешны. Мы столкнулись с проблемой адгезии покрытия к субстрату (в данном случае – стеклу) при использовании определенных составов. Пришлось разрабатывать специальные процедуры подготовки поверхности и использовать более специализированные виды DLC-покрытий, что увеличило стоимость процесса. Это показывает, что выбор DLC-покрытия – это не просто выбор 'на глаз', а серьезная инженерная задача.

Проблемы и решения при нанесении DLC покрытия

Один из основных вызовов при нанесении DLC-покрытия – это контроль качества. Недостатки покрытия, такие как дефекты, неравномерность толщины или плохая адгезия, могут серьезно повлиять на характеристики изделия. Это требует использования современного оборудования и квалифицированного персонала, а также строгих процедур контроля качества на всех этапах процесса.

Мы часто сталкивались с проблемами, связанными с неравномерностью покрытия. Это может быть вызвано различными факторами, например, неравномерным распределением плазмы или неправильной настройкой параметров процесса. Для решения этой проблемы мы использовали более сложные системы контроля плазмы и оптимизировали параметры процесса, чтобы обеспечить более равномерное распределение покрытия по поверхности изделия.

Еще одна важная проблема – это контроль химического состава покрытия. Неправильный химический состав может привести к ухудшению свойств покрытия, например, к снижению твердости или повышению трения. Для контроля химического состава покрытия мы использовали спектроскопию и другие аналитические методы.

Будущее DLC покрытий в оптике

Технологии нанесения DLC-покрытий постоянно развиваются. Появляются новые методы осаждения, новые составы покрытий и новые области применения. В ближайшем будущем мы ожидаем появления более эффективных и экономичных методов нанесения DLC-покрытий, а также более специализированных покрытий, адаптированных для конкретных задач.

Также, думаю, важным направлением развития является интеграция DLC-покрытий с другими технологиями, например, с нанотехнологиями. Это может привести к созданию новых материалов с уникальными свойствами, которые будут востребованы в оптической промышленности. Например, можно представить себе DLC-покрытие с встроенными наночастицами, которые будут улучшать оптические характеристики изделия или повышать его устойчивость к внешним воздействиям.

Наш опыт работы с DLC-покрытиями позволяет нам быть уверенными в их потенциале и важности для современной оптической промышленности. И хотя процесс нанесения DLC-покрытия может быть сложным и требовательным, результат – изделия с улучшенными характеристиками и увеличенным сроком службы – оправдывает все усилия.

ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) – компания с богатым опытом в области обработки оптических материалов и нанесения различных покрытий, в том числе и DLC-покрытий. Наш сайт: https://www.yt-optics.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

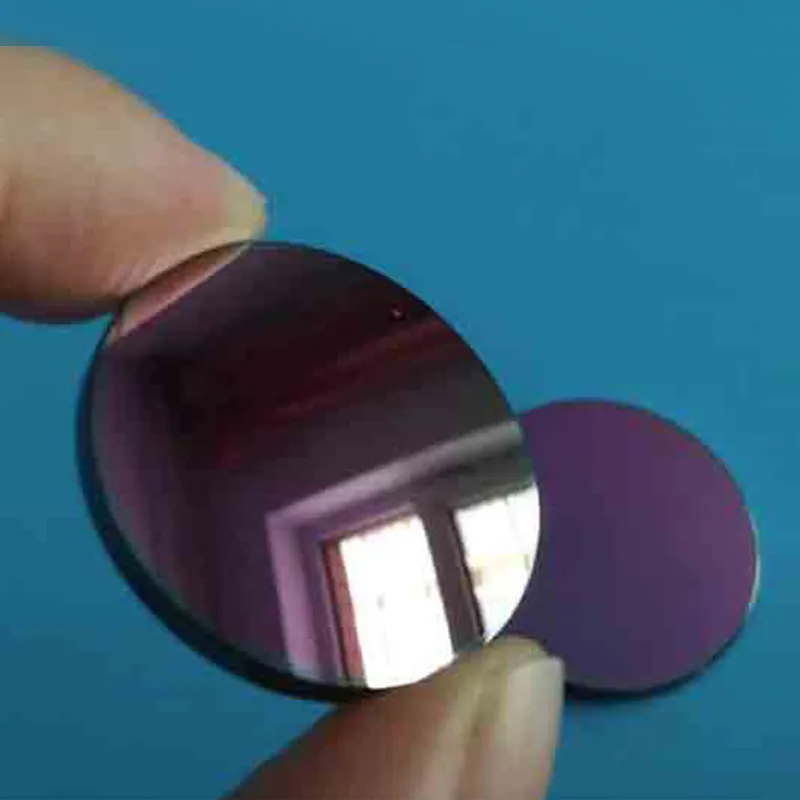

Фиолетовое стекло ZB1 ZB2 ZB3

Фиолетовое стекло ZB1 ZB2 ZB3 -

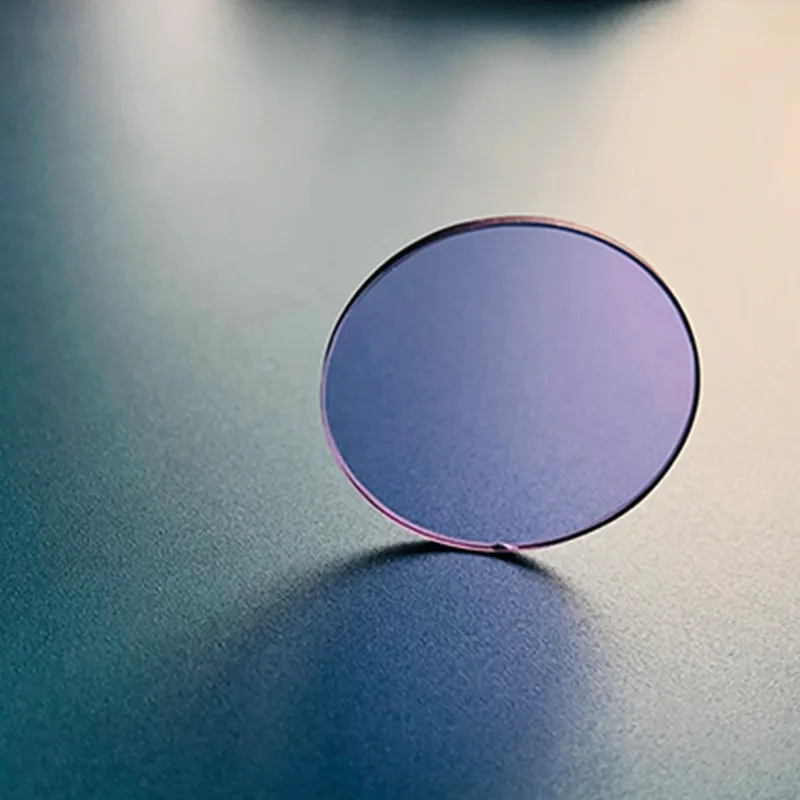

Оптические Широкополосное просветляющее покрытие

Оптические Широкополосное просветляющее покрытие -

Оптические Окна из сапфира

Оптические Окна из сапфира -

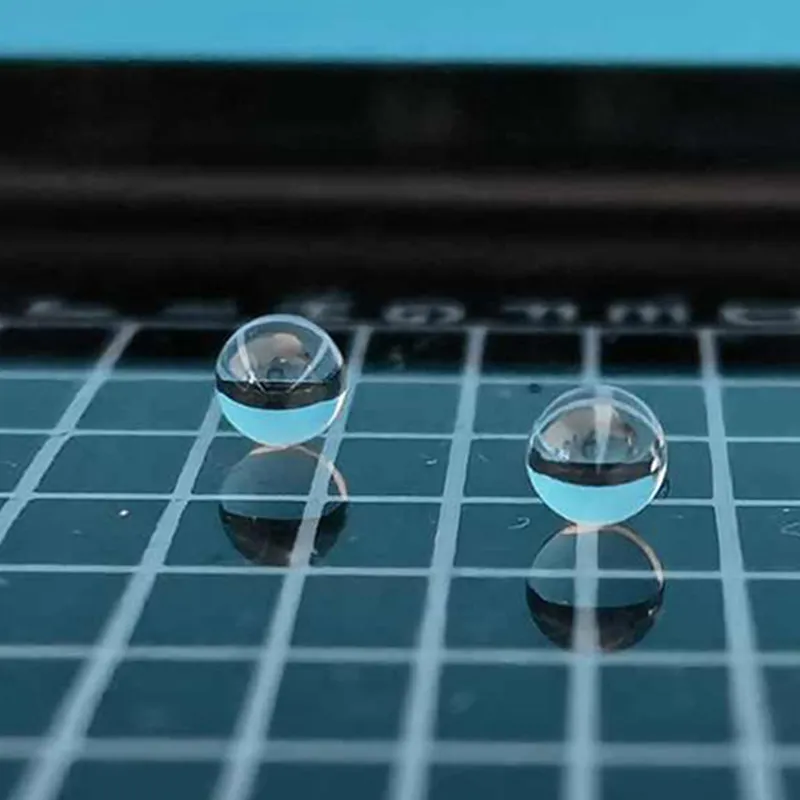

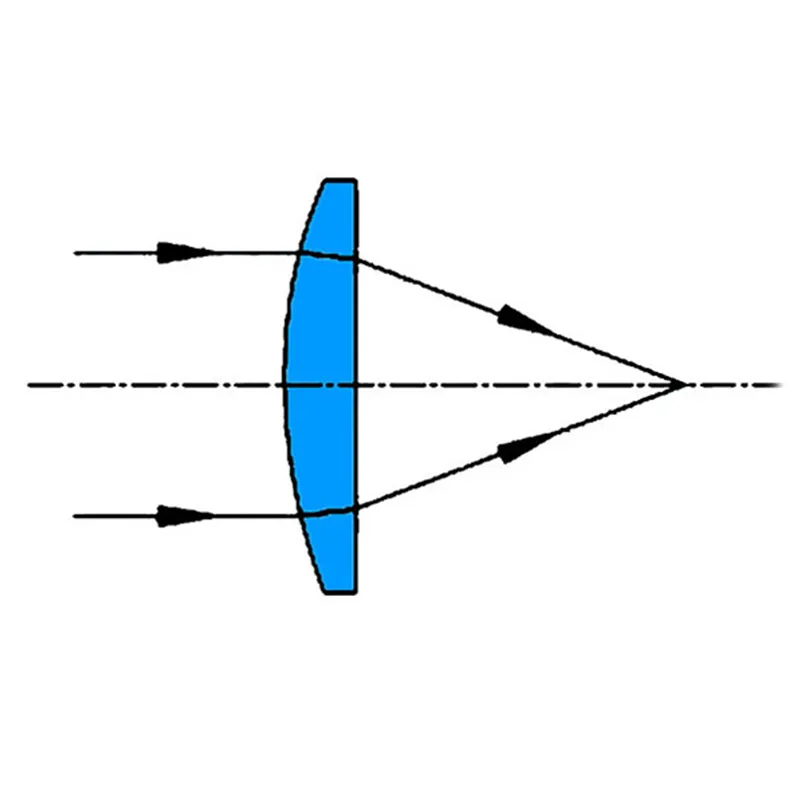

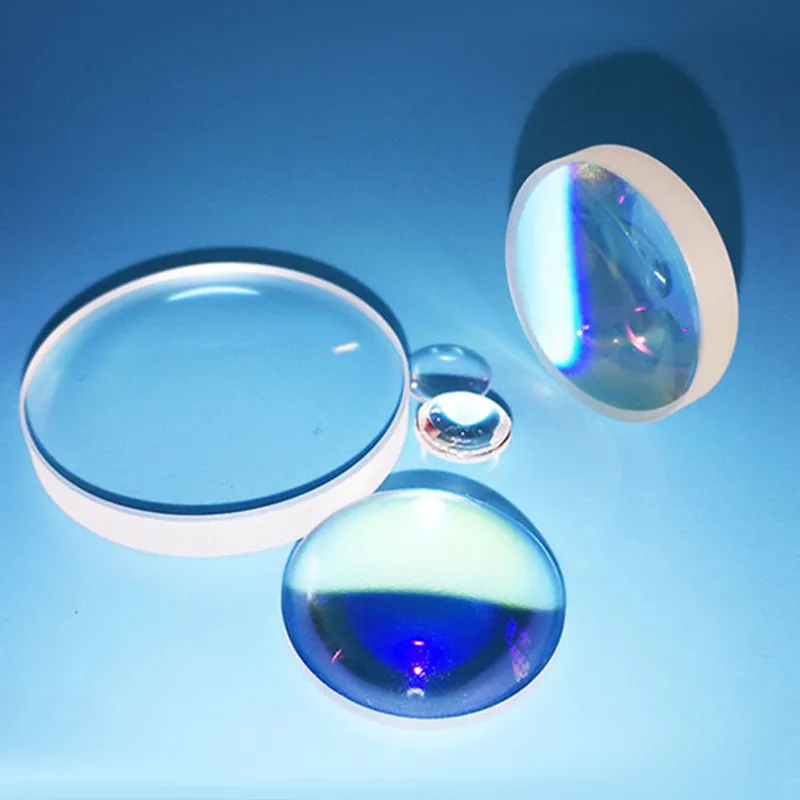

Планово-выпуклые линзы

Планово-выпуклые линзы -

Круглые линзы Френеля

Круглые линзы Френеля -

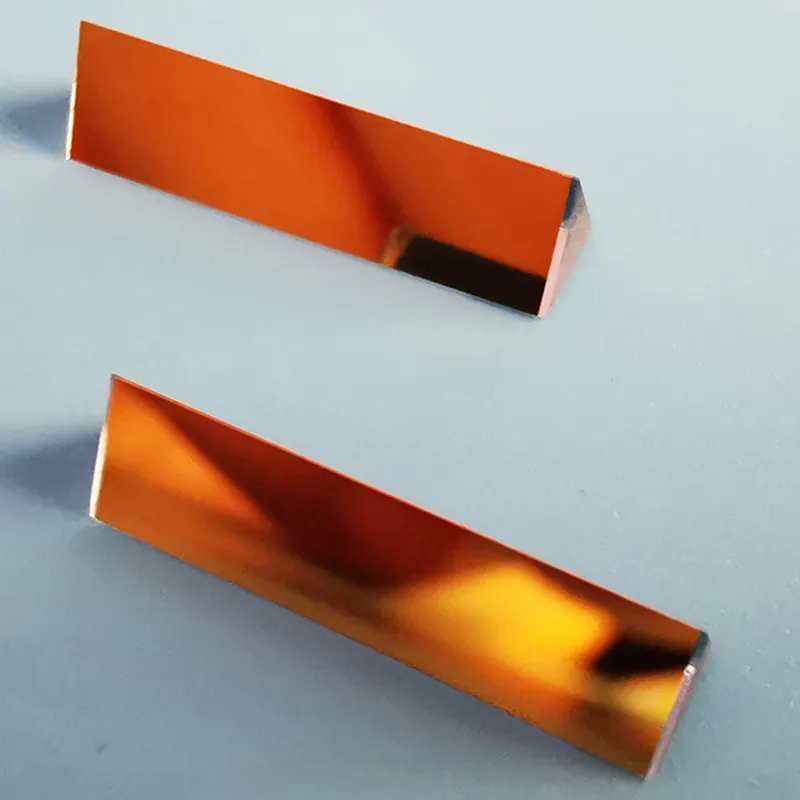

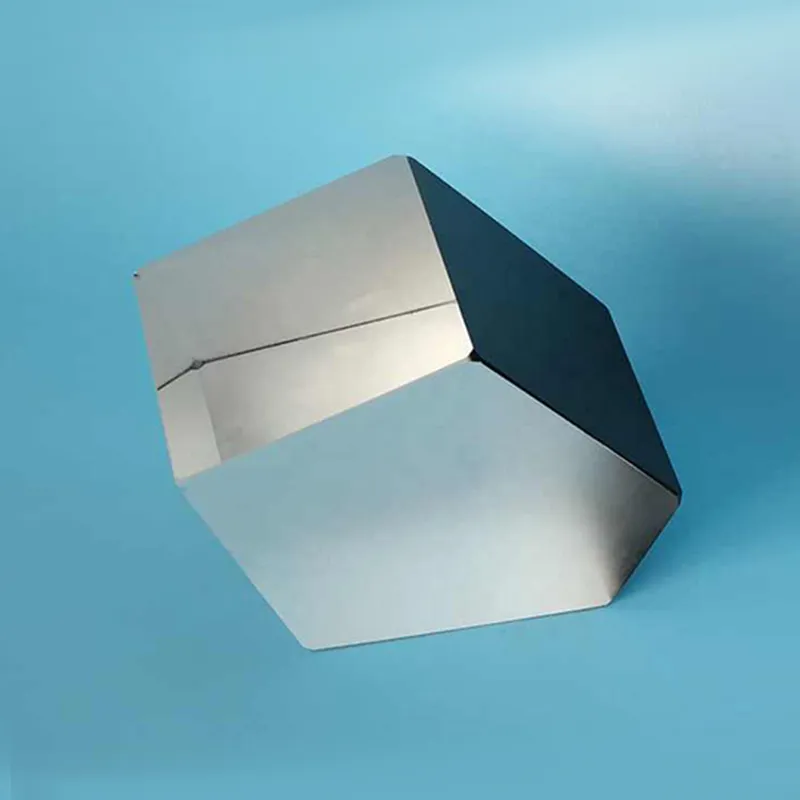

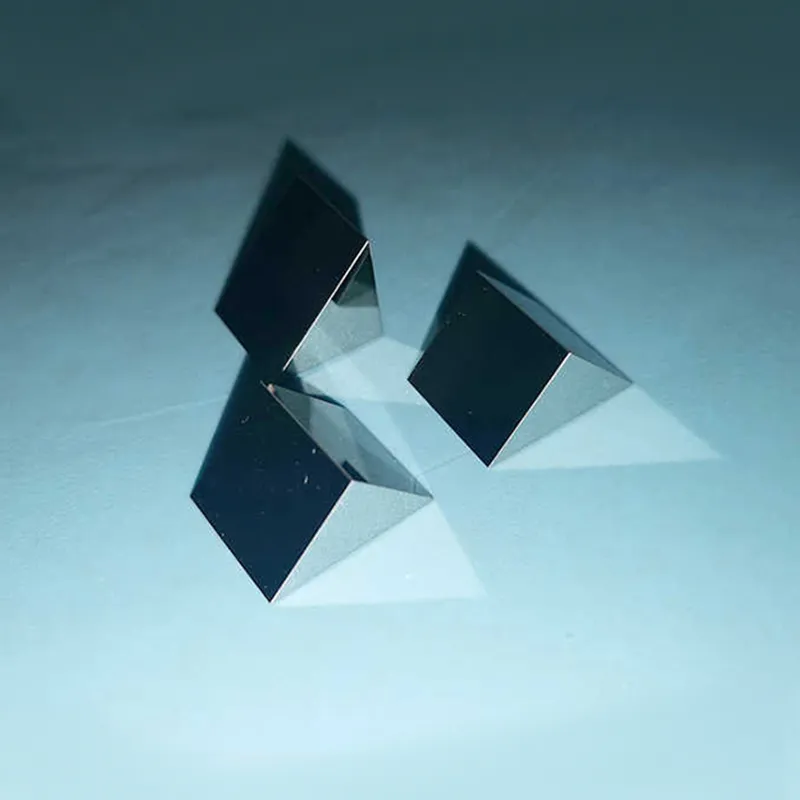

Оптическая пентапризмы ТФ12

Оптическая пентапризмы ТФ12 -

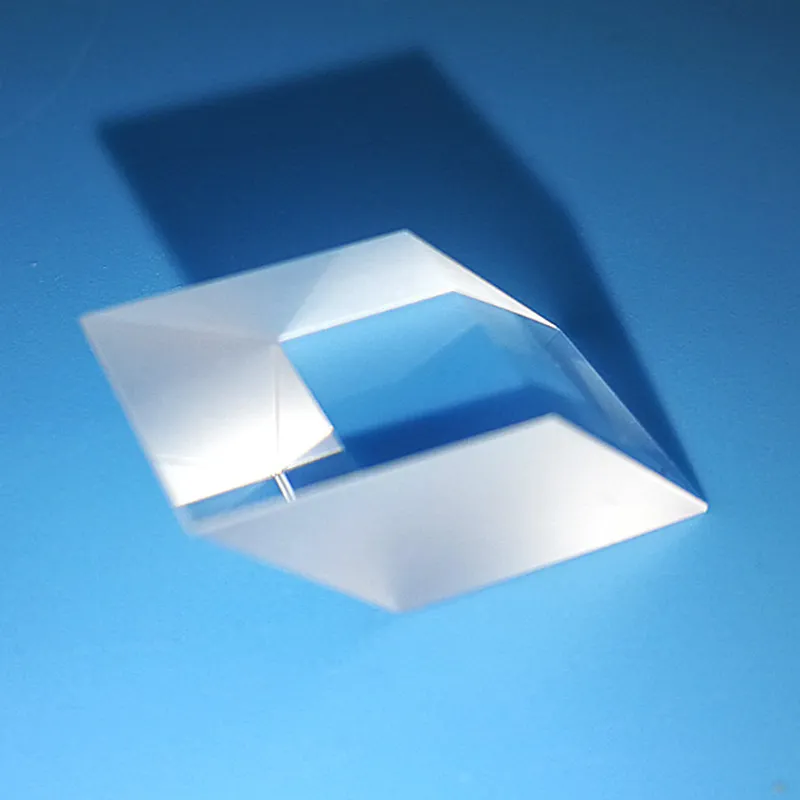

Оптические ромбовидные призмы

Оптические ромбовидные призмы -

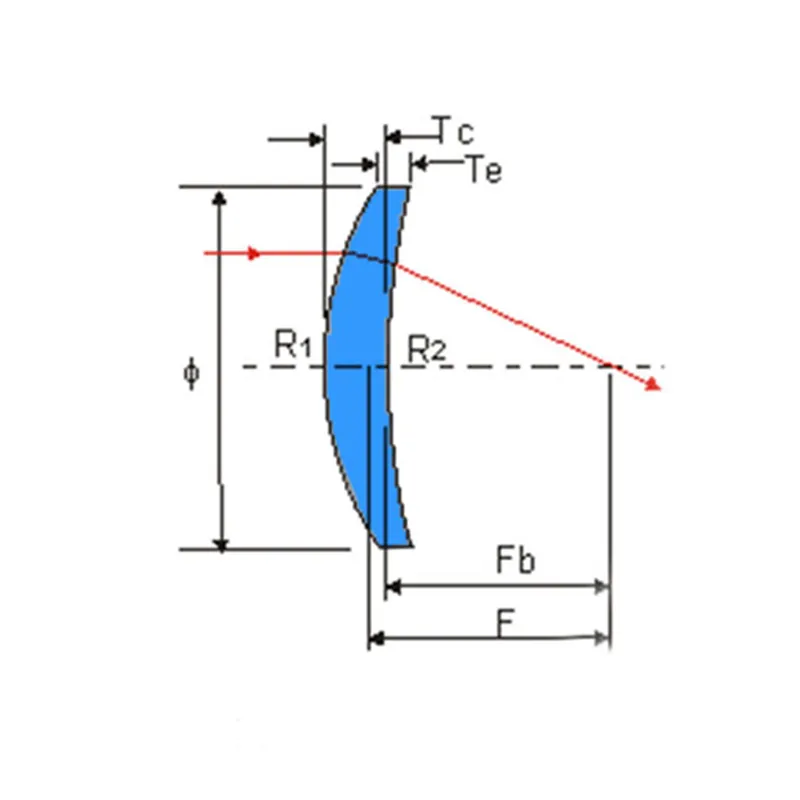

Положительные менисковые линзы

Положительные менисковые линзы -

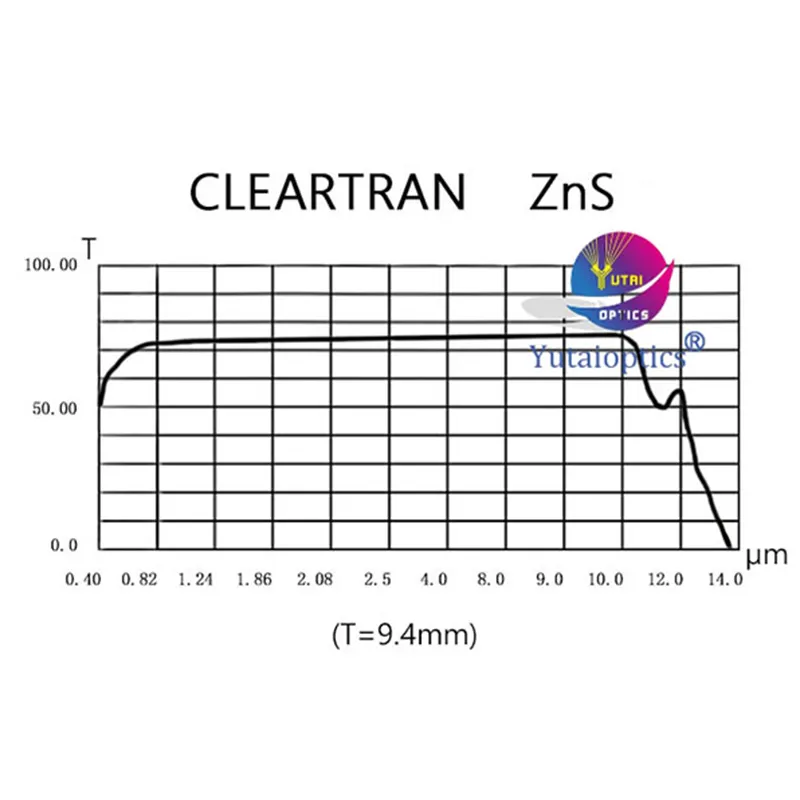

Инфракрасные многоспектральные ZnS-линзы

Инфракрасные многоспектральные ZnS-линзы -

Линзы BaF2 инфракрасного класса

Линзы BaF2 инфракрасного класса -

Германиевые призмы с прямым углом

Германиевые призмы с прямым углом -

K8 оптические стеклянные равносторонние призмы

K8 оптические стеклянные равносторонние призмы

Связанный поиск

Связанный поиск- Ретрорефлекторы из плавленого кварца

- Оптические двухвогнутые линзы производители

- Оптические стеклянные CaF2 линзы

- Оптические ахроматические линзы производитель

- Оптические дихроичные фильтры для флуоресценции

- Оптические стеклянные полусферы по индивидуальному заказу

- Линзы для инфракрасных материалов заводы

- Стандартные фокусирующие линзы ZnSe

- Tф10 ахроматические линзы заводы

- VIS из стекла К8 400-700 нм