Стеклянные двойные линзы заводы

Когда говорят про стеклянные двойные линзы заводы, многие представляют конвейеры с идеальными изделиями — но на деле даже у ООО Чанчунь Ютай Оптика бывают партии, где кривизна поверхности требует ручной доводки. Если вникнуть в процесс, становится ясно: главный миф — что автоматизация полностью исключает человеческий фактор. Вот на этом стыке и кроются основные проблемы отрасли.

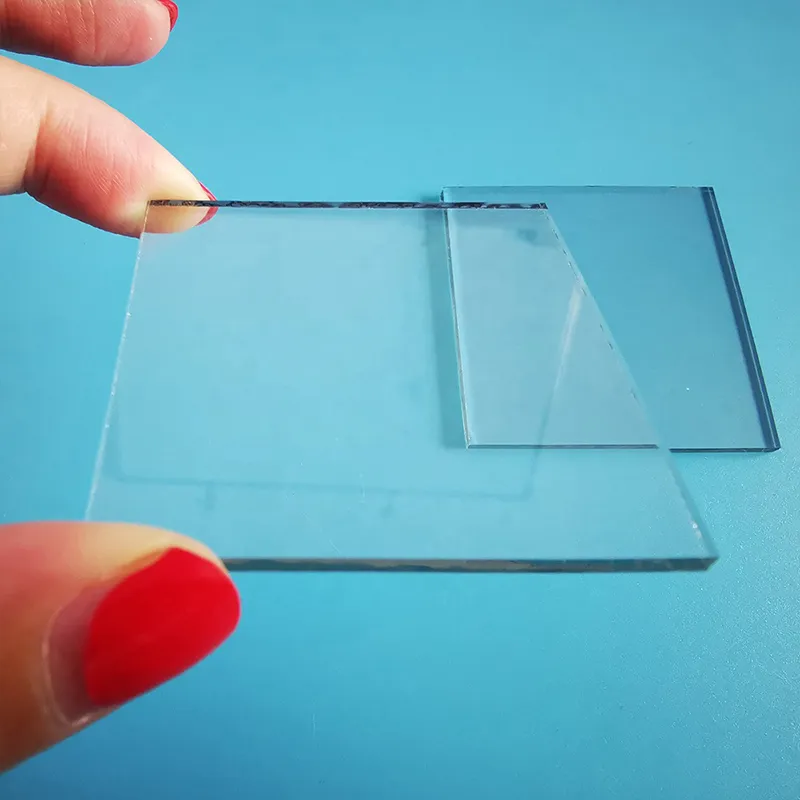

Технологические тонкости склейки

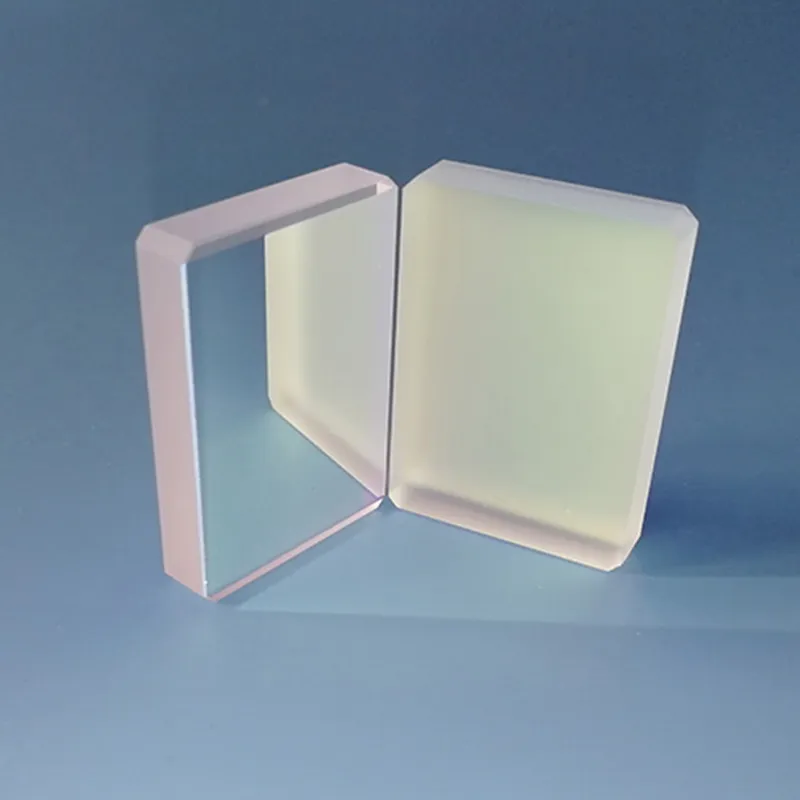

Склейка ахроматических дублетов — это не просто эпоксидка и ультрафиолет. Мы в Yutai Optics десять лет экспериментировали с клеями, пока не подобрали состав, устойчивый к перепадам в лазерных системах. Помню, как в 2018-м пришлось списать партию для биометрии — заказчик жаловался на расслоение при -40°C. Оказалось, проблема была в коэффициенте теплового расширения стекла SCHOTT и клеящей смеси.

Сейчас используем модифицированные акрилаты, но и они требуют контроля влажности в цеху. Инженеры иногда шутят, что наши стеклянные двойные линзы ?дышат? как живые — если в помещении выше 60% влажности, геометрия склейки плывёт на микроны. Для оборонных заказов это критично: при сборке прицелов даже 0.2 угловые минуты искажают привязку.

Кстати, о температурных тестах — мы их проводим в камере Термотрон, но данные с датчиков часто расходятся с расчётными. Приходится вручную сверять каждую партию, особенно для медицинских эндоскопов. Коллеги из Новосибирска как-то предлагали алгоритм прогнозирования деформаций, но на практике проще добавить этап отжига.

Сырьё и его скрытые дефекты

Закупки стекла BK7 — отдельная головная боль. Китайские поставщики периодически меняют технологию плавки, и мы вынуждены перекалибровывать шлифовальные станки. В прошлом квартале из-за пузырей в заготовках пришлось остановить линию на трое суток — брак составил 12%. Для заводов стеклянных линз такие простои оборачиваются шестизначными убытками.

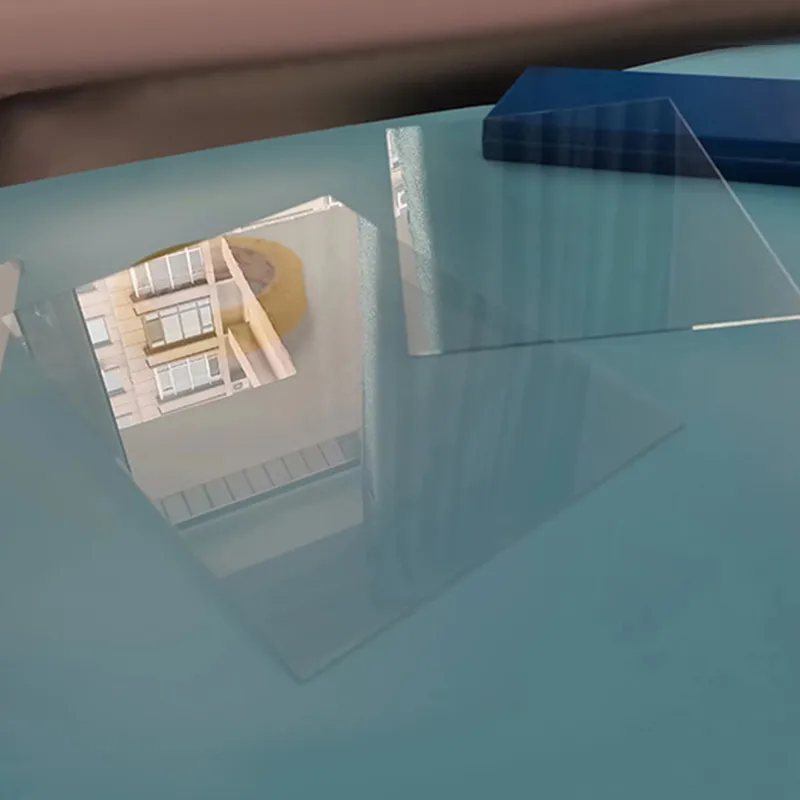

С цилиндрическими линзами ситуация сложнее — там анизотропия стекла влияет на пропускание. Как-то раз для лазерной резки поставили партию с отклонением по оси 0.05° — клиент вернул всё, хотя по ГОСТу допуск был соблюдён. Пришлось объяснять, что для CO2-лазеров даже визуально незаметная асимметрия съедает 3% КПД.

Сейчас тестируем заготовки от Ohara — японское сырьё стабильнее, но дороже на 30%. Для массового производства не вариант, но для прецизионной оптики в аэрокосмической сфере берём именно его. Кстати, на сайте yt-optics.ru мы специально не пишем про поставщиков — конкуренты сразу начинают переманивать контракты.

Калибровка и человеческий фактор

Автоматические интерферометры Zygo — вещь капризная. Наш техник Сергей с утра по полчаса прогревает аппаратуру, иначе фазовая карта ?плывёт?. Молодые инженеры часто недооценивают эту ?рутину? — пока не получат бракованный сертификат на партию призм для тепловизоров.

Вот характерный случай: при сборке дублетов для систем видеонаблюдения оператор перепутал ориентацию кронового и флинтового стекол. Дефект проявился только на этапе тестирования MTF — пришлось разбирать 200 узлов. Теперь для двойных линз вводим цветовую маркировку торцов, хотя это удорожает упаковку.

Интересно, что для потребительской электроники допуски ниже, но там выше риск механических повреждений. Разрабатывали линзы для сканеров отпечатков — при падении с 1.5 м цементирующий слой давал трещины. Усилили полимерной прокладкой, но это добавило хроматических аберраций. Пришлось искать компромисс между прочностью и оптическими характеристиками.

Логистика как часть технологической цепочки

Доставка в Европу — отдельный квест. Для стеклянных линз заводы вынуждены использовать амортизирующие контейнеры, но при транспортировке морем солевой туман всё равно проникает в уплотнения. После одного инцидента с заказом из Гамбурга теперь упаковываем изделия в вакуумные пакеты с силикагелем — дополнительно 4% к себестоимости.

Особенно сложно с крупногабаритными линзами для проекторов — диаметром свыше 300 мм. Стандартные амортизаторы не работают, приходится заказывать индивидуальные кейсы. В прошлом году потеряли три заготовки на 900 тыс. рублей из-за вибраций в грузовике — с техпомощью MERCEDES разбирались, оказалось, проблемы с подвеской кузова.

Кстати, для медицинских эндоскопов логистика ещё строже — требуется сертификация температурного режима на всём пути. Используем регистраторы ELPRO, но их показания не всегда принимают таможенники. Приходится дублировать аналоговыми термометрами — архаика, но работает надёжнее.

Эволюция контроля качества

Внедрили систему машинного зрения для проверки царапин — и сразу выявили парадокс: алгоритм находил дефекты, которые визуально не видны, но клиенты жаловались на ?идеальные? линзы. Оказалось, программа реагировала на микроволнистость от полировки, не влияющую на характеристики. Пришлось обучать ИИ на реальных дефектах — собрали базу из 15 тыс. изображений с пометками опытных контролёров.

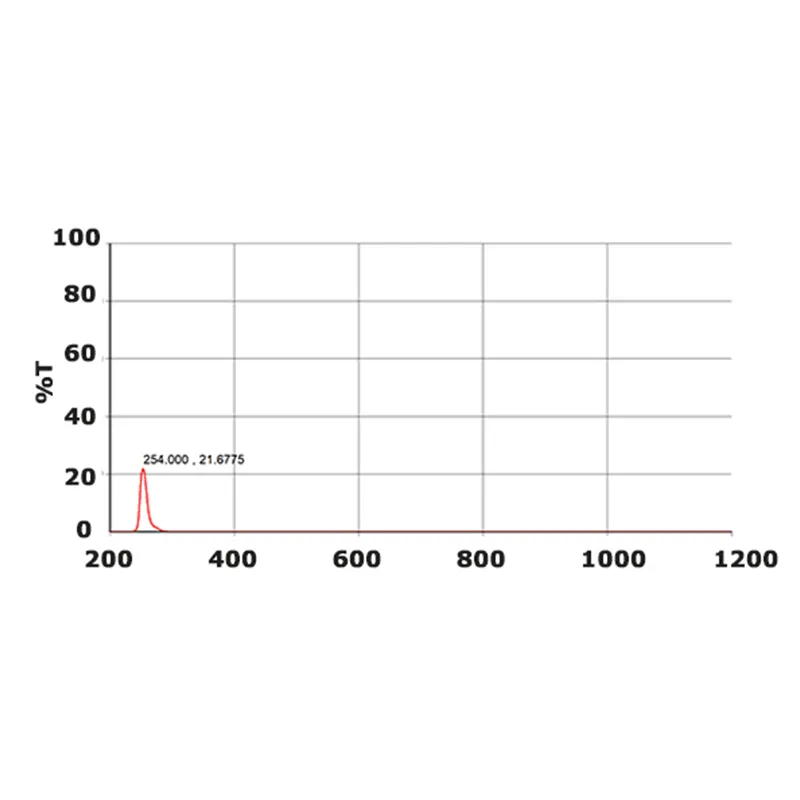

С плоскими окнами для лазеров история особая — там важен не только scratch-dig, но и однородность плотности. Как-то поставили партию для fiber laser, а у заказчика начался дрейф мощности. Выяснилось, что в стекле были микропузыри диаметром 5 мкм — их не ловят стандартные тесты. Теперь для ответственных заказов используем лазерную томографию, хоть это и замедляет выпуск на 20%.

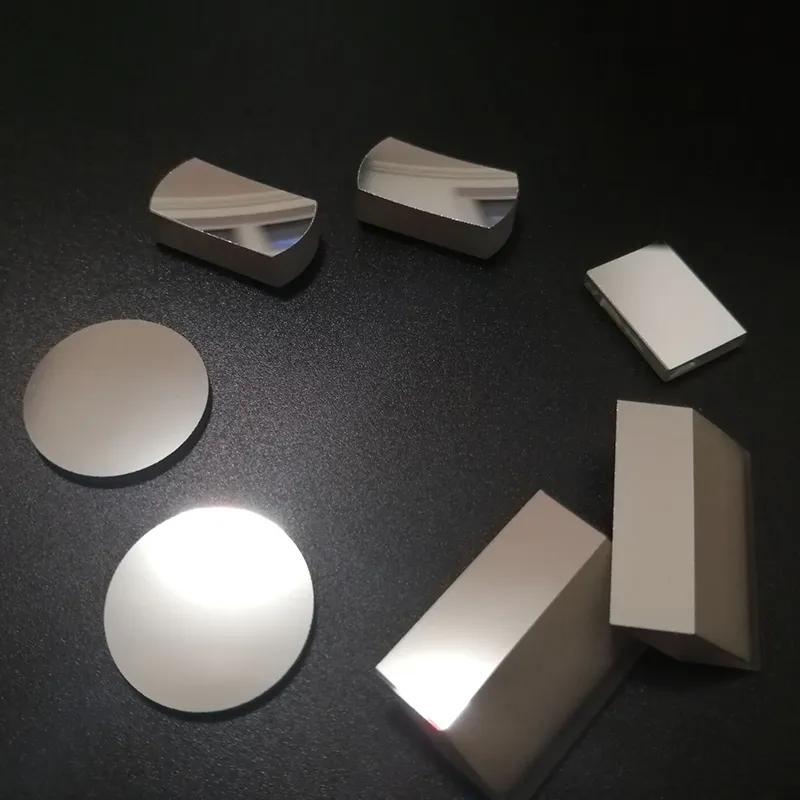

Для призм прямого зрения до сих пор сохранили ручную юстировку — автоматика не может учесть термоупругие напряжения в креплениях. Наши ветераны могут на слух определить вибрацию зажимного механизма — пытались записать их методику в инструкцию, но получилось слишком размыто. Видимо, такие вещи передаются только через наставничество.

Адаптация под специфичные задачи

Когда к нам обратились из центра биометрической идентификации, требовались линзы с антибликовым покрытием для работы в ИК-диапазоне. Стандартное MgF2 не подходило — создавало интерференцию в многослойных сенсорах. Разработали комбинированное покрытие на основе TiO2 и SiO2, но пришлось модернизировать камеру напыления — увеличили зону осаждения до 1.2 м.

Для роботизированных складов поставили парцию цилиндрических линз с увеличенным полем зрения — и столкнулись с дисторсией по краям. Рассчитывали компенсировать программно, но заказчик настоял на оптической коррекции. Пришлось делать асферические поверхности на станках OptoTech — выработка алмазного инструмента выросла втрое, но геометрия стала идеальной.

Сейчас экспериментируем с жидкокристаллическими слоями для адаптивной оптики — пока сыро, но для систем ночного видения уже есть прототипы. Проблема в ресурсе — после 10 тыс. циклов переключения появляется помутнение на границе раздела. Коллеги из МФТИ советуют наноструктурированные плёнки, но пока это лабораторные образцы.

Экономика незаметных мелочей

Многие не учитывают, что для заводов стеклянных двойных линз стоимость упаковки иногда превышает затраты на полировку. Особенно для ахроматов с короткофокусными схемами — там нужны индивидуальные ячейки из вспененного полиэтилена. Перешли на перерабатываемый PET, но он даёт микроабразивную пыль — пришлось устанавливать системы обдува сжатым воздухом.

Энергопотребление — отдельная статья. Плавильные печи съедают 60% затрат, при этом ночной тариф используют только 30% предприятий. Мы в Ютай Оптикс поставили аккумуляторы тепла — экономия 15%, но окупаемость 5 лет. Для китайского холдинга это приемлемо, но российские коллеги говорят, что для них такие инвестиции неподъёмны.

Интересный момент с утилизацией шлифовальной суспензии — раньше сливали в отстойники, теперь перерабатываем через центрифуги. Оказалось, в шламе содержатся редкоземельные элементы от полировальных порошков — продаём специализированным фирмам. Мелочь, но за год набирается на оплату труда двух операторов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

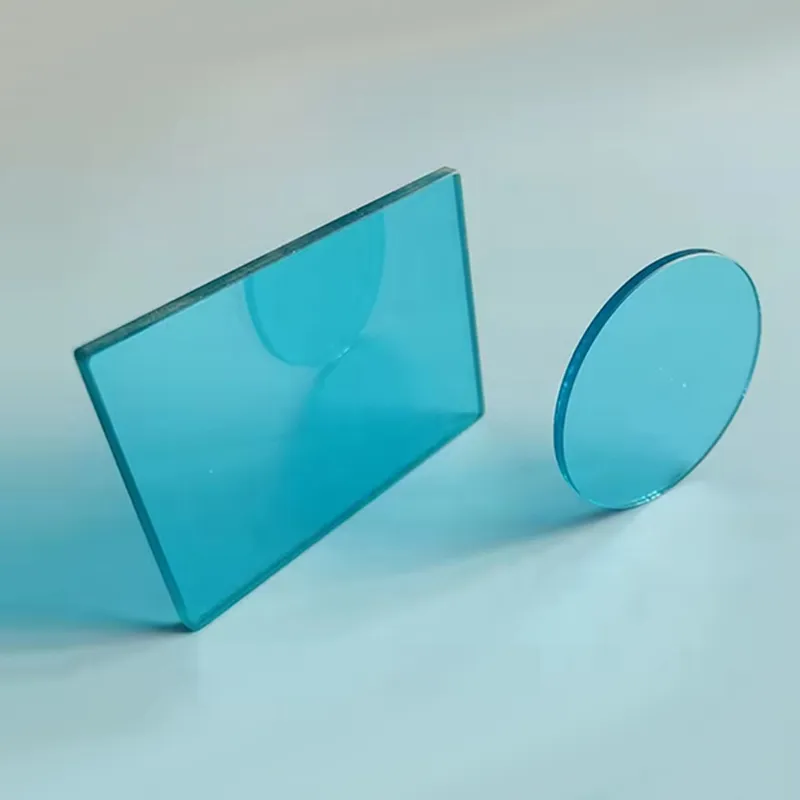

ИК-отрезающий фильтр

ИК-отрезающий фильтр -

Оранжевое стекло CB535 CB550 CB565 CB580

Оранжевое стекло CB535 CB550 CB565 CB580 -

Оптические K8 стеклянные асферические линзы

Оптические K8 стеклянные асферические линзы -

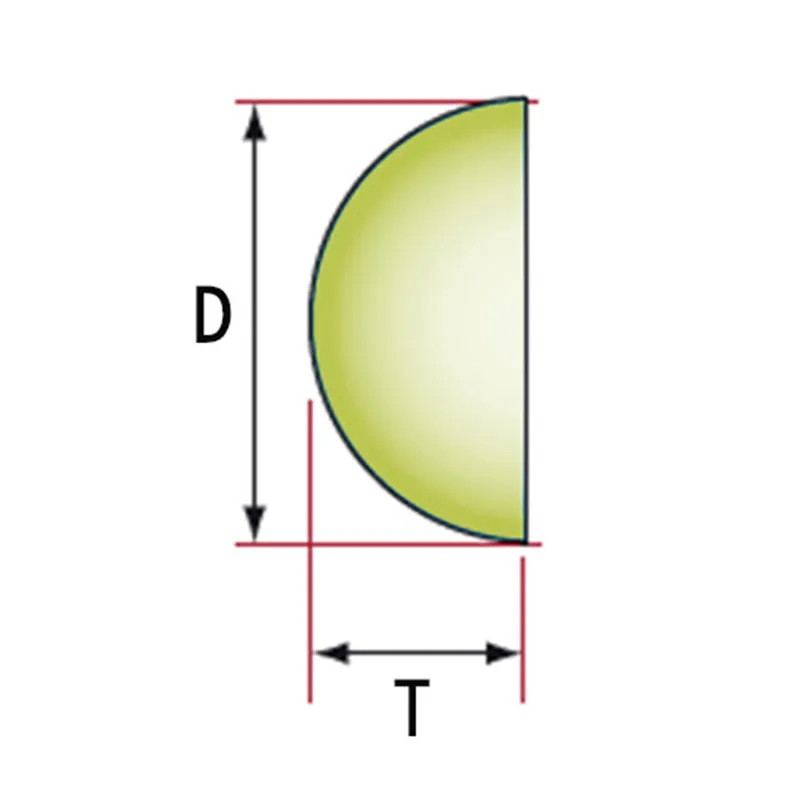

Оптические купольные линзы VIS K8

Оптические купольные линзы VIS K8 -

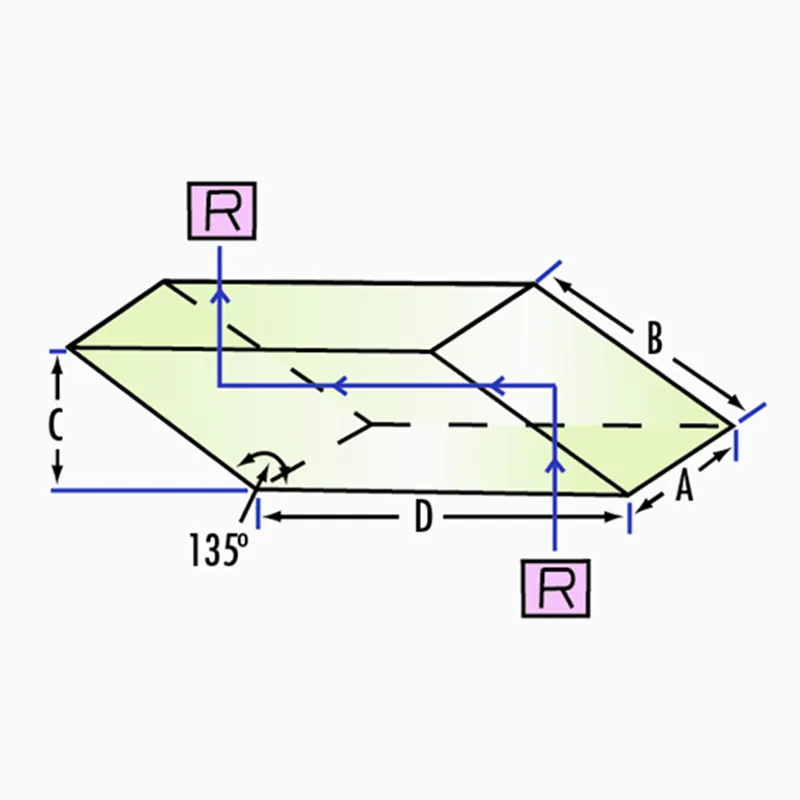

Световые трубы призм K8

Световые трубы призм K8 -

Оптические холодные зеркала

Оптические холодные зеркала -

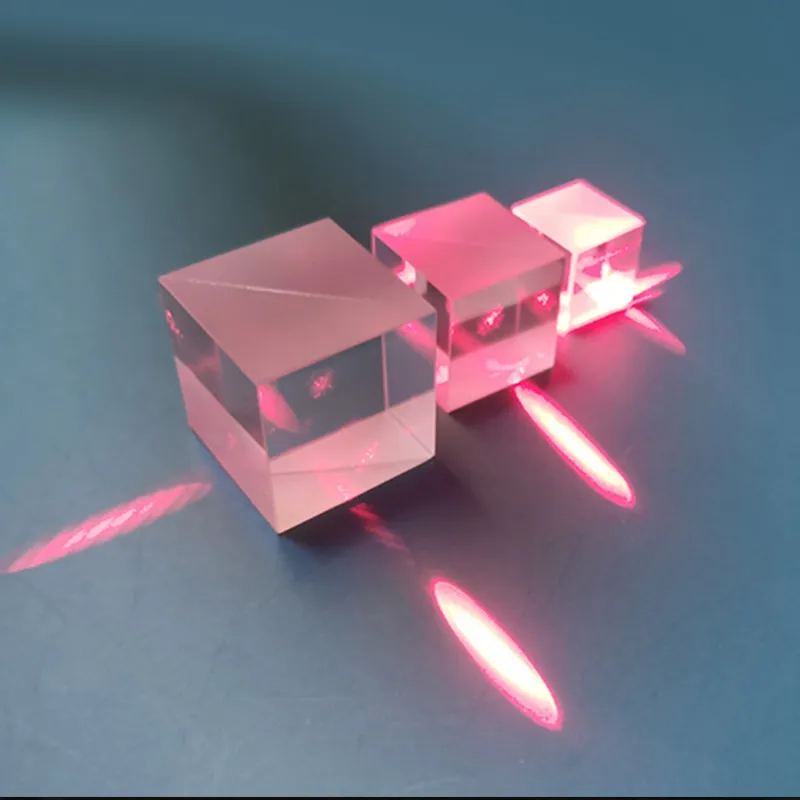

Кубовый светоделительные кубики

Кубовый светоделительные кубики -

Сапфировые ступенчатые стеклянные окна

Сапфировые ступенчатые стеклянные окна -

Сапфировые призмы для солнечной энергии

Сапфировые призмы для солнечной энергии -

Многоспектральние окна ZnS

Многоспектральние окна ZnS -

Оптические CTO покрытие

Оптические CTO покрытие -

Оптические Полосовые фильтры

Оптические Полосовые фильтры

Связанный поиск

Связанный поиск- Оптические зеркала с защитным алюминиевым покрытием

- N-baf10 / n-sf57 ахроматические линзы завод

- планово-вогнутые диэлектрические зеркала

- Линзы из плавленого кварца завод

- Пироэлектрические инфракрасные линзы Френеля

- Оптические одиночные линзы заводы

- Оптические Режекторные светофильтры

- Оптические заготовки ZnSe

- OD4 Светофильтры короткого пропускания

- Оптические элементы - выпуклые металлические зеркала