Стеклянные выпуклые линзы производитель

Когда ищешь 'стеклянные выпуклые линзы производитель', часто натыкаешься на однотипные описания без понимания реальных процессов. Многие думают, что достаточно купить станок - и ты уже в оптическом бизнесе. На деле же разница между просто линзой и качественной оптикой измеряется не только кривизной поверхности, но и десятками технологических нюансов.

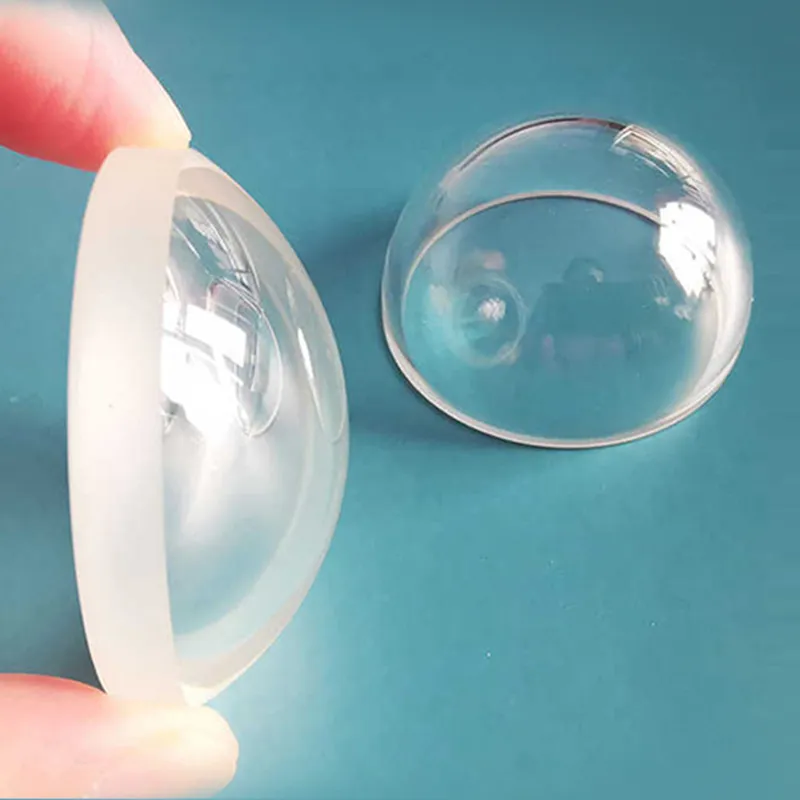

Что скрывается за термином 'выпуклая линза'

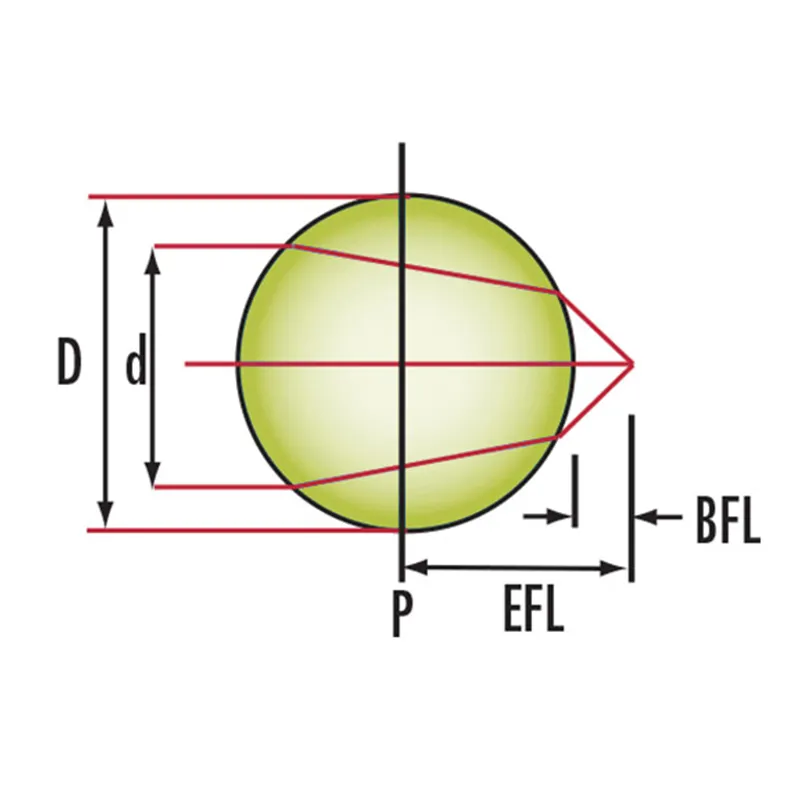

В производстве стеклянные выпуклые линзы делятся не просто по радиусам кривизны. Важнее показатель однородности стекла - даже микроскопические пузырьки или свили могут 'убить' всю оптическую систему. Помню, как на старте карьеры пришлось забраковать целую партию из-за невидимого глазу напряжения в заготовках.

Кстати, о материалах: оптическое стекло К8 или БК7 - это только начало. Для УФ-диапазона нужны совсем другие марки, а для ИК - третьи. В ООО Чанчунь Ютай Оптика как-то показывали склад стеклозаготовок - там десятки марок с разными коэффициентами преломления. Это важно, потому что клиенты часто просят 'подобрать аналог', не понимая, что замена материала требует полного пересчёта геометрии линзы.

Толщина по краю - ещё один критичный параметр. Для некоторых лазерных систем она должна быть выдержана с точностью до микрона. Если сделать тоньше - линза прогнётся под нагрузкой, толще - возникнут аберрации. Мы в таких случаях всегда делаем пробную партию 3-5 штук для тестовых замеров.

Технологические ловушки при шлифовке поверхности

Основная ошибка новичков - попытка сэкономить на алмазных инструментах. Дешёвые абразивы оставляют микротрещины на поверхности, которые потом 'вылазят' при покрытии. Приходится либо отправлять на перешлифовку (что удорожает продукт вдвое), либо, что хуже, клиент обнаруживает дефект уже в собранном устройстве.

Контроль кривизны - отдельная история. Автоматические интерферометры хороши, но на сложных асферических поверхностях иногда нужен ручной замер. Особенно для линз с большим диаметром - там и температурное расширение влияет, и давление крепления. Как-то раз для медицинского эндоскопа пришлось переделывать три партии, пока не подобрали оптимальную геометрию крепления.

Полировка - это вообще искусство. Современные полировальные пасты дают хорошее качество, но для прецизионной оптики до сих пор используют классические смоляные полировальники. В ООО Чанчунь Ютай Оптика мне показывали цех, где для особо ответственных заказов до сих пор применяют ручную доводку - мастера на глаз определяют качество поверхности по характеру отражения света.

Просветление - где заканчивается механика и начинается физика

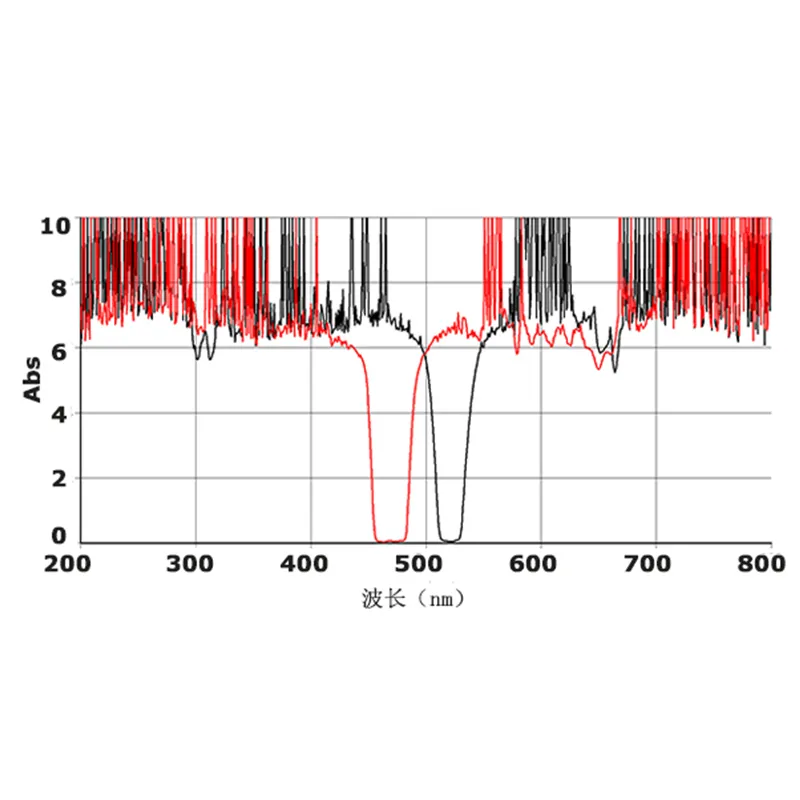

Без просветляющего покрытия даже идеально отполированная линза теряет до 8% света на каждой поверхности. Но тут есть нюанс: универсального покрытия не существует. Для видимого диапазона одно решение, для УФ - другое, для ИФ - третье. А если нужна работа в широком спектральном диапазоне - приходится наносить многослойные покрытия, что резко увеличивает стоимость.

Проблема адгезии покрытия к стеклу - частая головная боль. Особенно для фторсодержащих стёкол с низким коэффициентом преломления. Помню случай, когда партия линз для лазерных дальномеров прошла все проверки, но покрытие начало отслаиваться через месяц эксплуатации. Причина оказалась в остатках моющего средства на поверхности перед напылением.

Контроль толщины покрытия - ещё один критичный параметр. Слишком тонкое - не работает, слишком толстое - вызывает внутренние напряжения. В промышленных масштабах это решается автоматизацией, но для опытных образцов до сих пор используют визуальный контроль по цвету побежалости - старый метод, но удивительно точный.

Измерения и контроль: между теорией и практикой

Современные интерферометры - вещь хорошая, но они измеряют идеальную линзу в идеальных условиях. На практике же важнее, как оптика поведёт себя в реальном устройстве. Например, линза может иметь идеальную волновую карту, но при закреплении в оправе возникают напряжения, искажающие изображение.

Для серийной продукции мы всегда делаем выборочный контроль на специальных стендах, имитирующих реальные условия. Особенно это важно для стеклянные выпуклые линзы, используемых в биометрических системах - там даже минимальные искажения критичны. Кстати, в описании продукции ООО Чанчунь Ютай Оптика как раз упоминается применение в биометрической идентификации - значит, там наверняка есть подобные тестовые стенды.

Ещё один практический момент - чистота поверхности. Даже после мойки ультразвуком могут оставаться микрочастицы. Для видимого диапазона это не всегда критично, но для УФ-оптики или лазерных систем частицы размером в микрон уже могут вызвать пробой. Поэтому в чистых помещениях поддерживают не просто чистоту, а контролируют количество частиц в кубическом метре воздуха.

От заказа до отгрузки: логистика оптических компонентов

Упаковка оптики - отдельная наука. Стандартные решения вроде поролона или пузырчатой плёнки не подходят - они могут оставить микроцарапины или, что хуже, электростатические заряды, притягивающие пыль. Для дорогостоящих линз мы используем специальные антистатические контейнеры с точёными гнёздами.

Транспортировка - ещё один риск. Даже при идеальной упаковке вибрация во время перевозки может вызвать микротрение поверхностей. Особенно чувствительны линзы большого диаметра - для них нужны специальные амортизирующие крепления. В ООО Чанчунь Ютай Оптика, судя по географии поставок (оборона, медицина, лазерные технологии), наверняка разработали собственные протоколы упаковки для разных типов продукции.

Документация - то, что часто недооценивают. Для каждой партии линз должны быть протоколы измерений, сертификаты на материалы, отчёты о контроле качества. Особенно важно это для оборонных и медицинских применений - там прослеживаемость каждого компонента обязательна. Без proper documentation даже идеальная оптика не пройдёт приёмку.

Экономика производства: где можно сэкономить, а где нельзя

Самая большая ошибка - экономия на контроле качества. Дешёвые измерительные приборы дают погрешность, которая в оптике неприемлема. Лучше сделать меньше партий, но с полным циклом измерений, чем выпускать много, но с риском брака.

Станки с ЧПУ конечно ускоряют процесс, но для сложных асферических поверхностей иногда выгоднее использовать классическое шлифовальное оборудование с ручным управлением. Особенно для малых серий - переналадка автоматики занимает больше времени, чем изготовление.

Закупка стекла - отдельная статья расходов. Оптическое стекло высокой однородности стоит дорого, но покупать дешёвые аналоги - себе дороже. Как-то попробовали сэкономить на материале для инфракрасных линз - в результате пришлось перерабатывать всю партию из-за несоответствия коэффициента преломления.

Перспективы и вызовы в производстве стеклянных линз

С развитием цифровых технологий многие думают, что классическая оптика умирает. На самом деле спрос на качественные стеклянные выпуклые линзы только растёт - особенно в специализированных областях вроде медицинской техники или научных исследований. Другое дело, что требования к качеству становятся жёстче.

Новые материалы типа стеклокерамики с нулевым температурным расширением открывают интересные возможности, но и требуют пересмотра технологических процессов. Полировка таких материалов сложнее, зато стабильность параметров выше.

Автоматизация неизбежна, но полный отказ от ручного труда в обозримом будущем маловероятен. Слишком много операций требуют визуального контроля и принятия решений 'по ситуации'. Как показывает практика ООО Чанчунь Ютай Оптика и других производителей, оптимальное сочетание - это автоматизированные линии для серийной продукции плюс участки ручной обработки для сложных и штучных заказов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инфракрасные линзы CaF2

Инфракрасные линзы CaF2 -

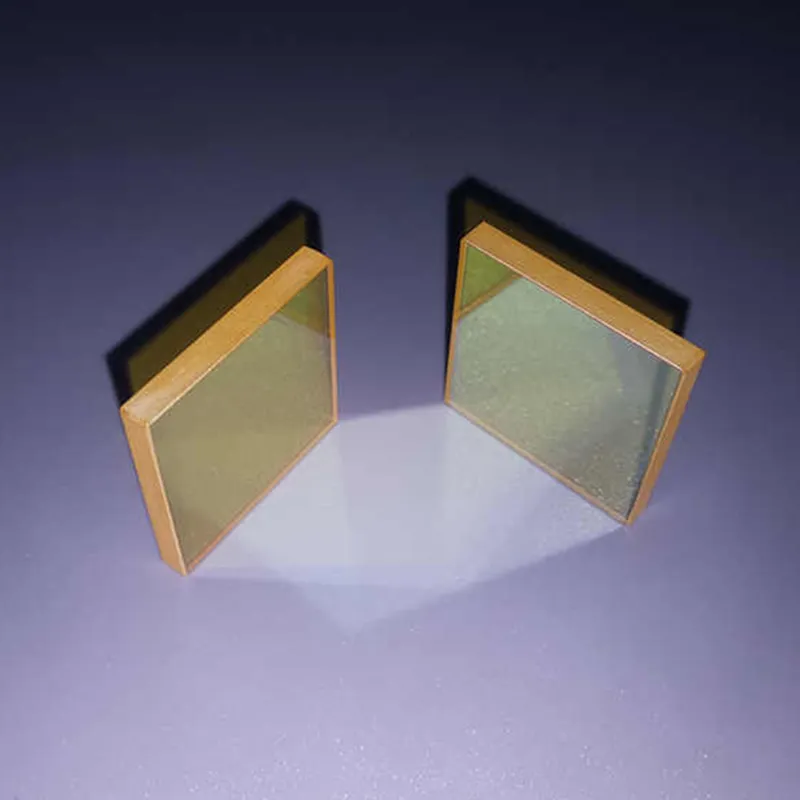

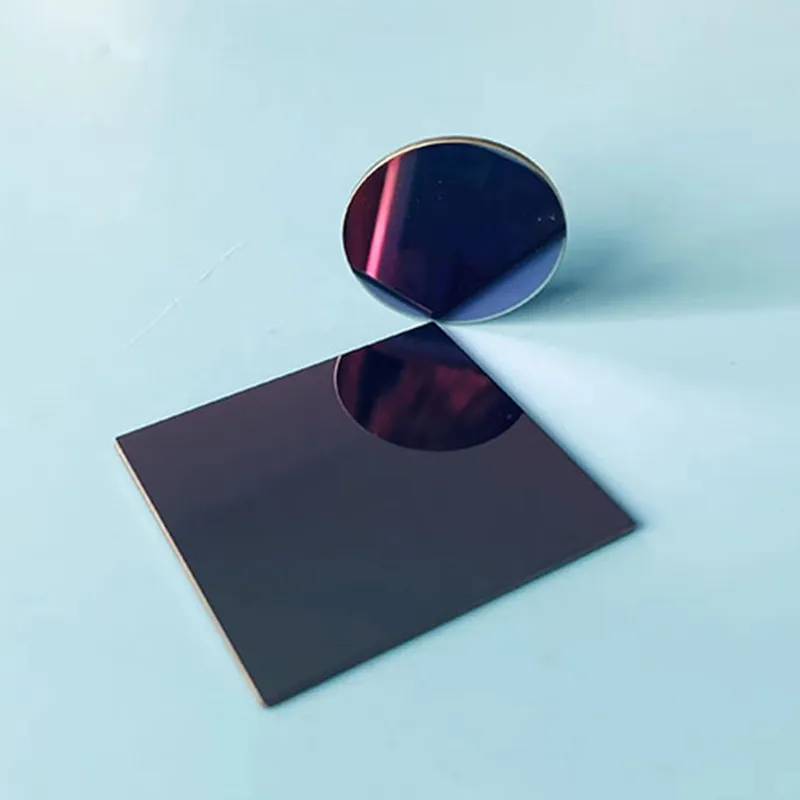

Цветные стеклянные длинноходовые фильтры

Цветные стеклянные длинноходовые фильтры -

Стеклянные сферические линзы из УФ-плавленого кварца

Стеклянные сферические линзы из УФ-плавленого кварца -

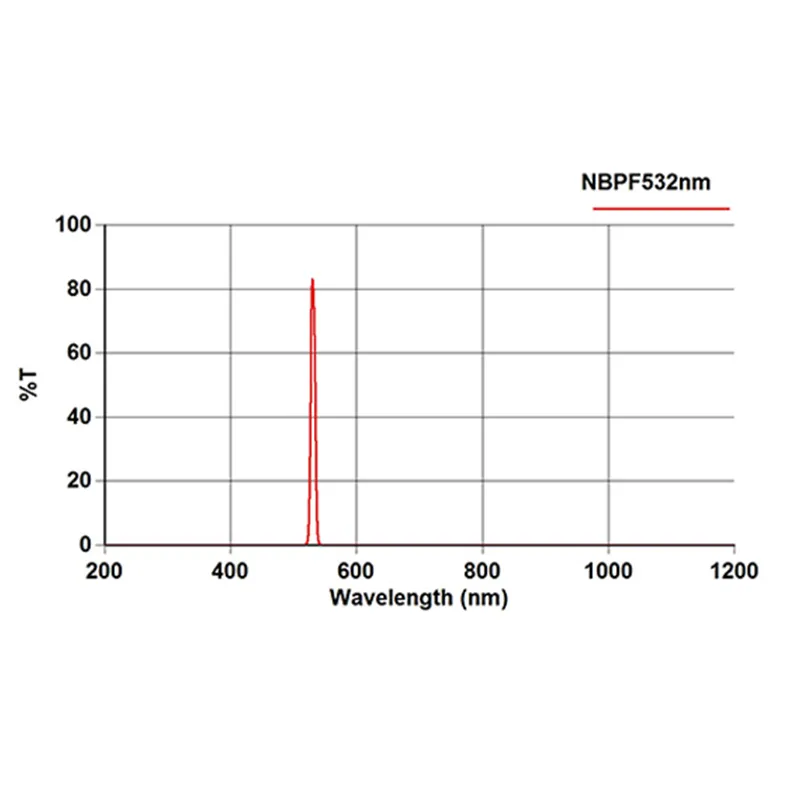

Полосовые фильтры OD6

Полосовые фильтры OD6 -

Оптические K8 стеклянные асферические линзы

Оптические K8 стеклянные асферические линзы -

Инфракрасные (ИК) длинноволновые фильтры

Инфракрасные (ИК) длинноволновые фильтры -

Заготовки из ZnSe

Заготовки из ZnSe -

Цилиндрические вогнутые диэлектрические зеркала

Цилиндрические вогнутые диэлектрические зеркала -

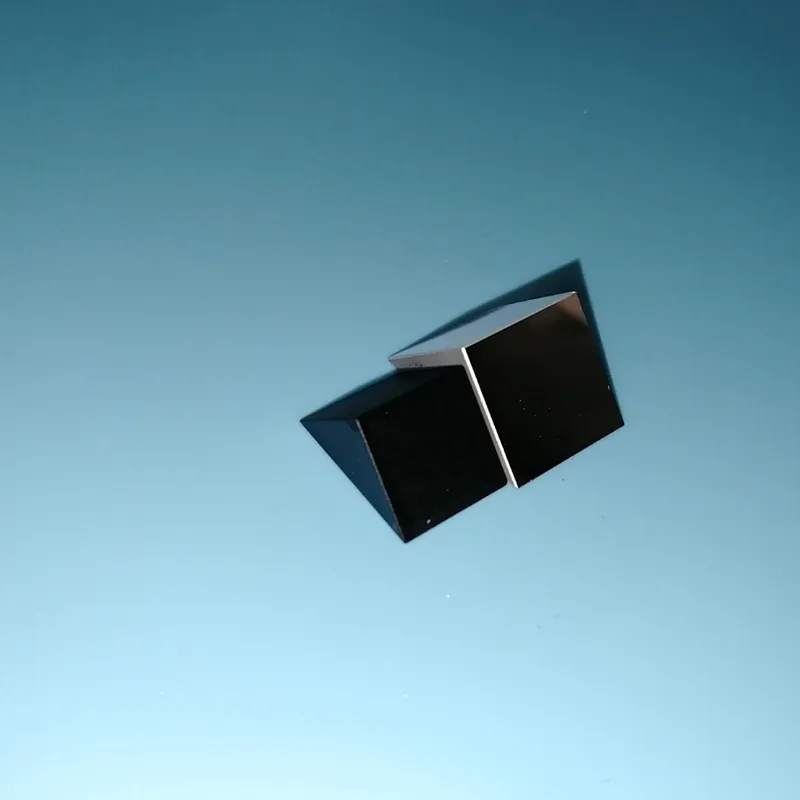

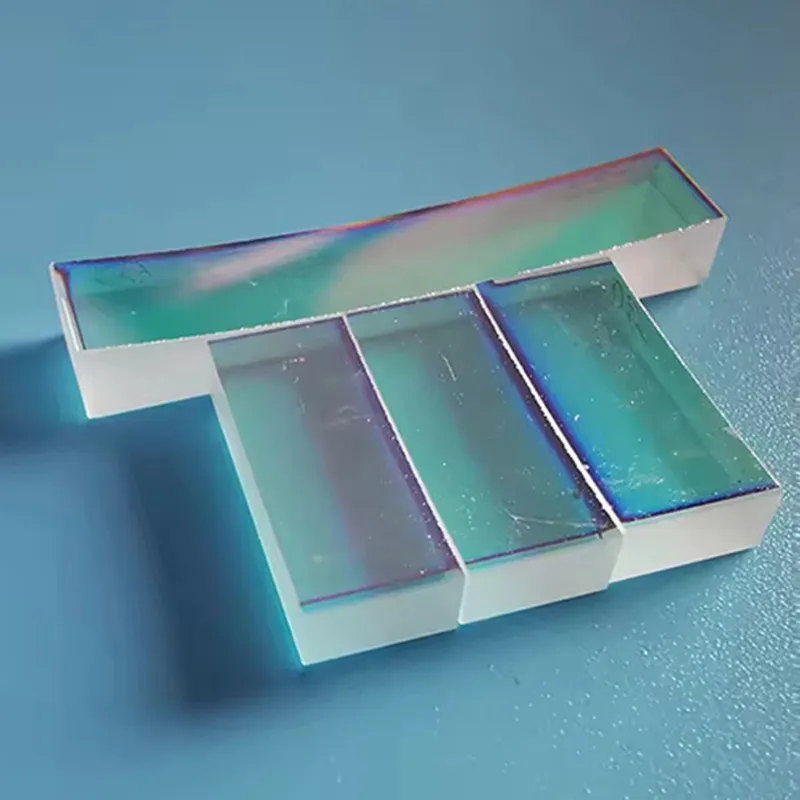

Оптические клиновидные призмы ТФ12

Оптические клиновидные призмы ТФ12 -

ИК Селенид Цинка

ИК Селенид Цинка -

Зеркала с незащищенным золотым покрытием

Зеркала с незащищенным золотым покрытием -

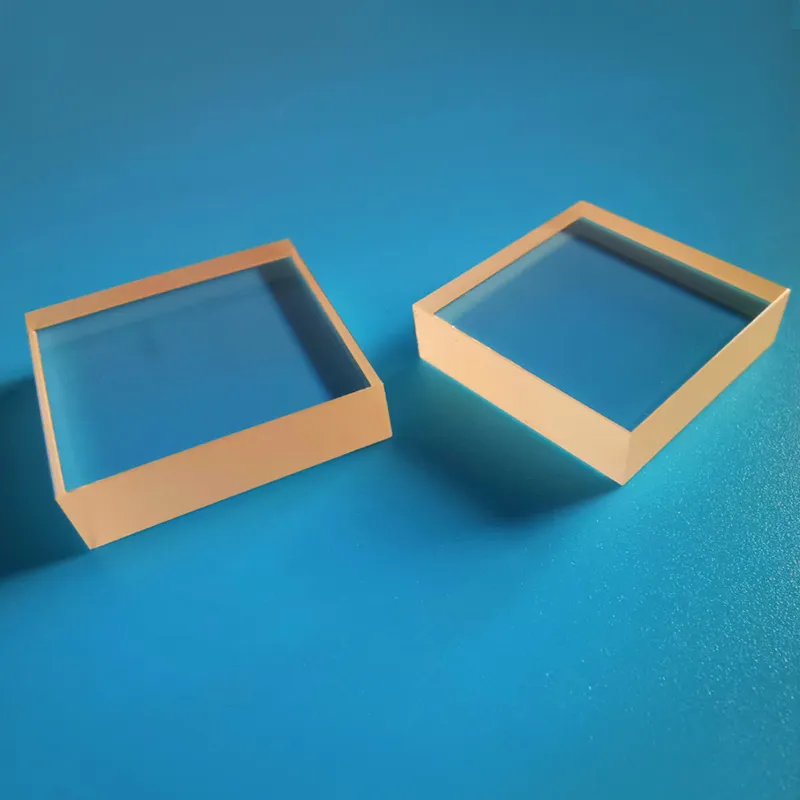

Ступенчатые стеклянные окна из плавленого кварца

Ступенчатые стеклянные окна из плавленого кварца

Связанный поиск

Связанный поиск- Стеклянные двойные линзы производитель

- Оптические стеклянные CaF2 линзы

- Оптическое цветное стекло

- Лазерный класс ZnSe

- Оптические ИК-фильтры

- Оптические зеркала с VIS улучшенным алюминиевым покрытием

- Нейтральные фильтры из оптического стекла

- Кремниевые инфракрасные длинноволновые светофильтры

- Стеклянные асферические линзы

- Оптические двойные линзы производители