Стеклянные выпуклые линзы завод

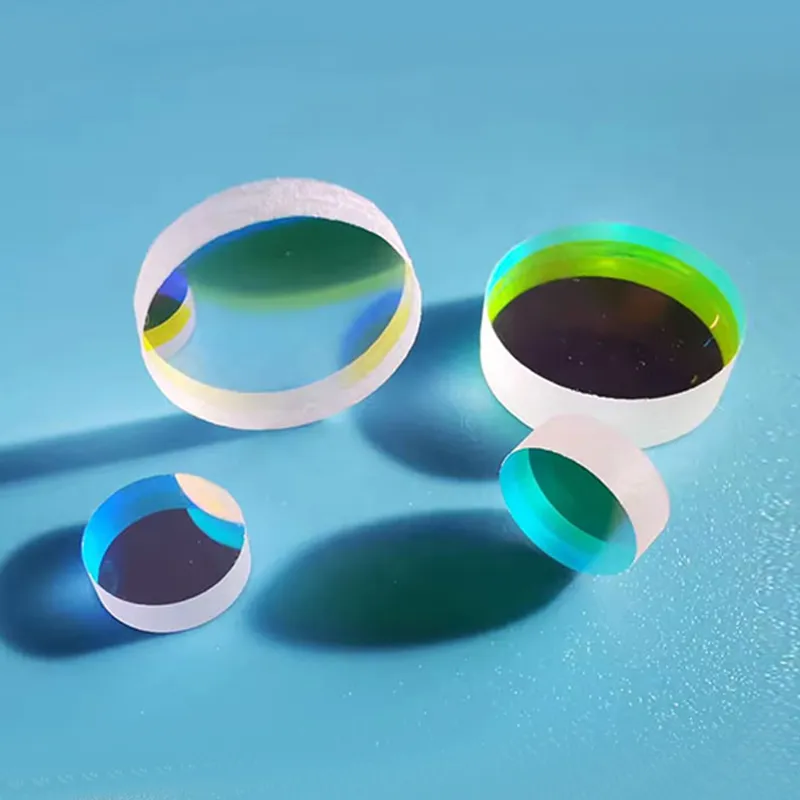

Когда слышишь 'стеклянные выпуклые линзы завод', многие представляют гигантские конвейеры с роботами — но в реальности это часто цеха с ветеранскими станками советской сборки, где каждый миллиметр кривизны выверяется вручную. На примере ООО Чанчунь Ютай Оптика видно, как классические технологии сочетаются с современными требованиями к точности. Основная ошибка новичков — думать, что выпуклая линза это просто 'стекляшка с пузом', хотя на деле кривизна поверхности влияет на всё: от дисторсии до термоустойчивости в лазерных системах.

Технологические тонкости производства

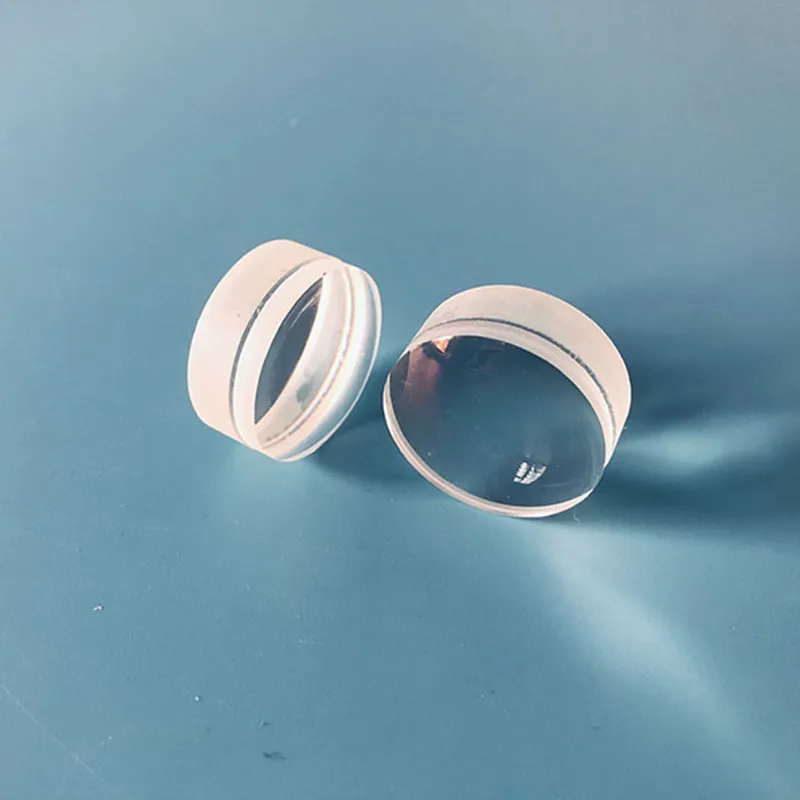

На нашем заводе в Чанчуне до сих пор используют метод точного шлифования с контролем по шаблонам — не самый быстрый, но дающий стабильный результат для сферических оптических линз. Помню, как в 2018 пытались внедрить японские станки с ЧПУ для асферических поверхностей, но столкнулись с проблемой: классические выпуклые линзы для медицинских эндоскопов требовали другого подхода к полировке. Пришлось комбинировать методы — финальную доводку всё равно делали опытные мастера с лупой.

Ключевой момент — подбор стекла. Для выпуклых линз в лазерных системах берём БК7 или кварц, но если клиент хочет удешевить продукцию для потребительской электроники, иногда идём на компромисс с оптическим пластиком. Хотя лично я всегда спорю с менеджментом — дешёвые аналоги приводят к переделкам, как было с партией для сканеров отпечатков пальцев в 2021.

Толщина края — отдельная головная боль. При диаметре от 50 мм и радиусе кривизны R1/R2 менее 1.5 часто получаем перекосы, которые заметны только при сборке в оправу. Как-то раз пришлось списыть целую партию из-за 0.2 мм разницы — заказчик из оборонки не принял по госту.

Контроль качества: между теорией и практикой

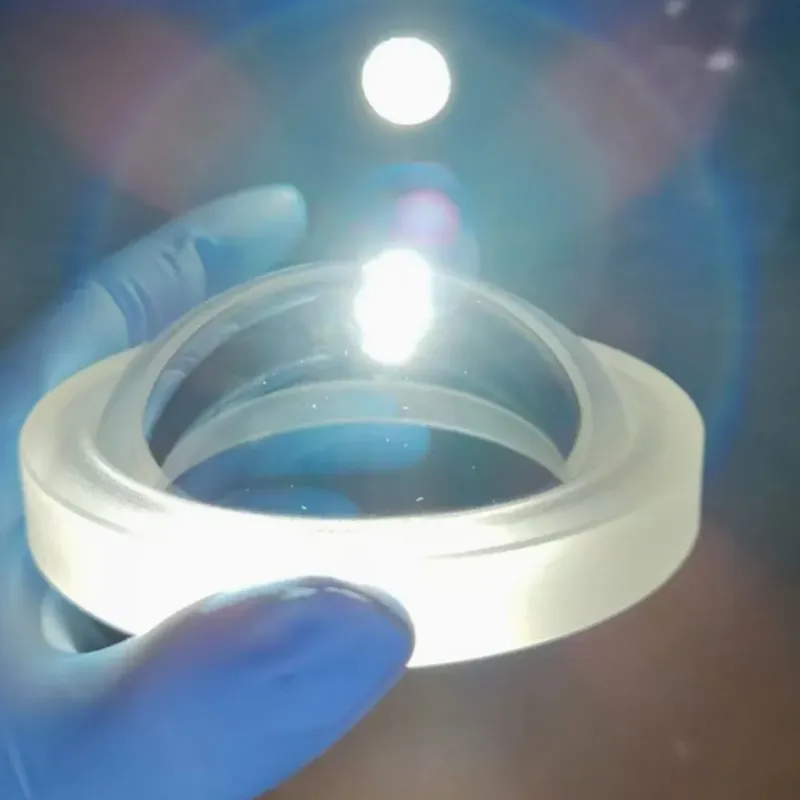

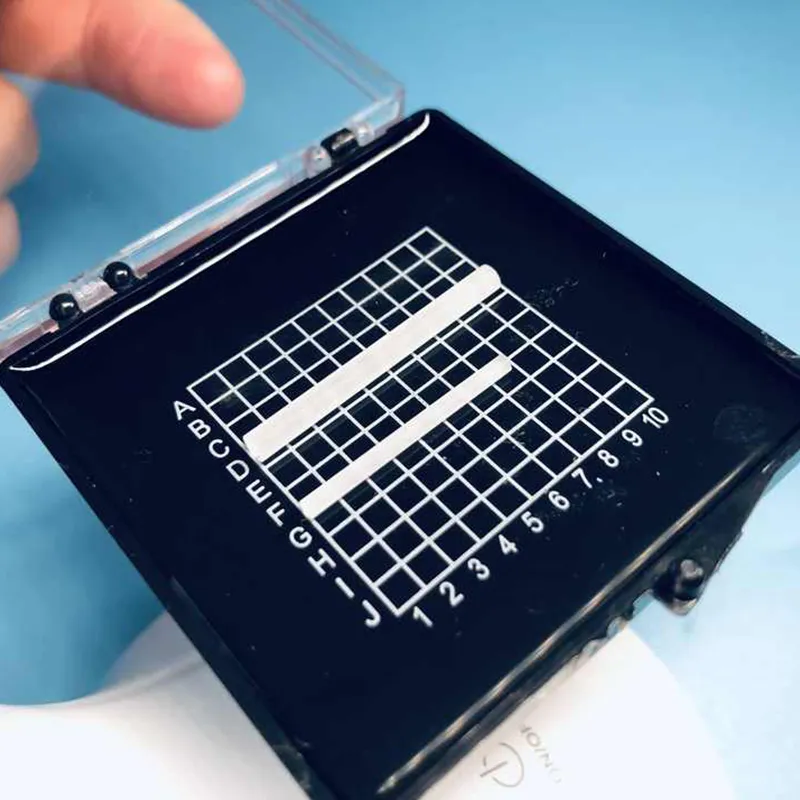

Интерферометры — это хорошо, но для серийных стеклянные выпуклые линзы мы до сих пор используем пробные сборки с эталонными компонентами. Особенно для цилиндрических линз, где астигматизм может 'вылезти' только в связке с зеркалами. На сайте yt-optics.ru пишем про автоматизированный контроль, но в цехе №3 до сих пор висит стенд с ручными измерителями сферичности 1987 года — он ни разу не подвёл.

Заметил интересную закономерность: линзы для биометрической идентификации требуют вдвое больше замеров, чем для лазерных систем. Видимо, сказывается работа с мелкими деталями изображения. Как-то пришлось переделывать партию для китайского завода по производству смартфонов — их система распознавания лица давала сбой при угле падения света больше 15 градусов.

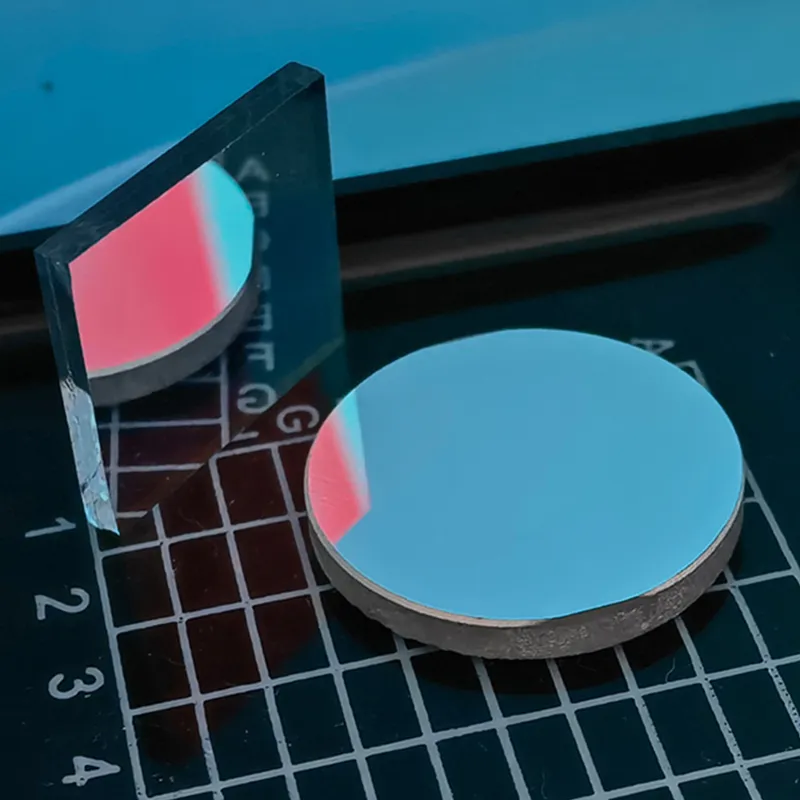

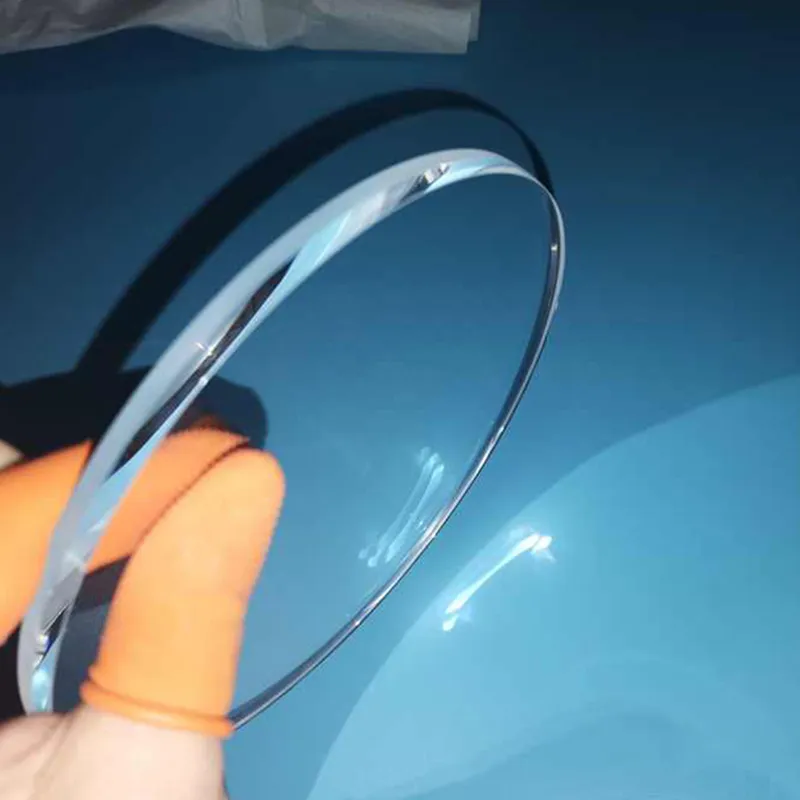

Самое сложное — проверить оптические плоские окна на предмет микроскопической выпуклости. Теоретически они должны быть идеально плоскими, но на практике всегда есть дефекты в 1-2 λ. Приходится объяснять клиентам из медицины, что для хирургических микроскопов это некритично, а для интерферометров — уже брак.

Логистика и упаковка — неочевидные сложности

Мало кто задумывается, но транспортировка выпуклых линз — отдельная наука. Для продукции диаметром свыше 80 мм мы разрабатываем индивидуальные кейсы с демпфирующими вставками. В 2019 потеряли три линзы для астрономического оборудования из-за вибрации в грузовике — теперь тестируем упаковку на вибростенде.

Фильтры и призмы обычно проще в транспортировке, но с выпуклыми поверхностями всегда есть риск образования микротрещин в местах контакта с упаковкой. Перешли на вакуумные держатели из вспененного полиэтилена — дорого, но сократило брак при доставке на 30%.

Особенно сложно с линзами для оборонной промышленности — там кроме физической сохранности нужно обеспечивать защиту от пыли и статики. Пришлось закупать антистатические кофры с азотной продувкой, хотя изначально казалось избыточным.

Эволюция требований заказчиков

Раньше в автоматизации довольствовались линзами с точностью λ/4, сейчас требуют λ/10 для систем машинного зрения. При этом сроки изготовления сократились вдвое — приходится оптимизировать процессы без потери качества. Например, для оптические плоские окна теперь делаем предварительную шлифовку на трёх станках параллельно.

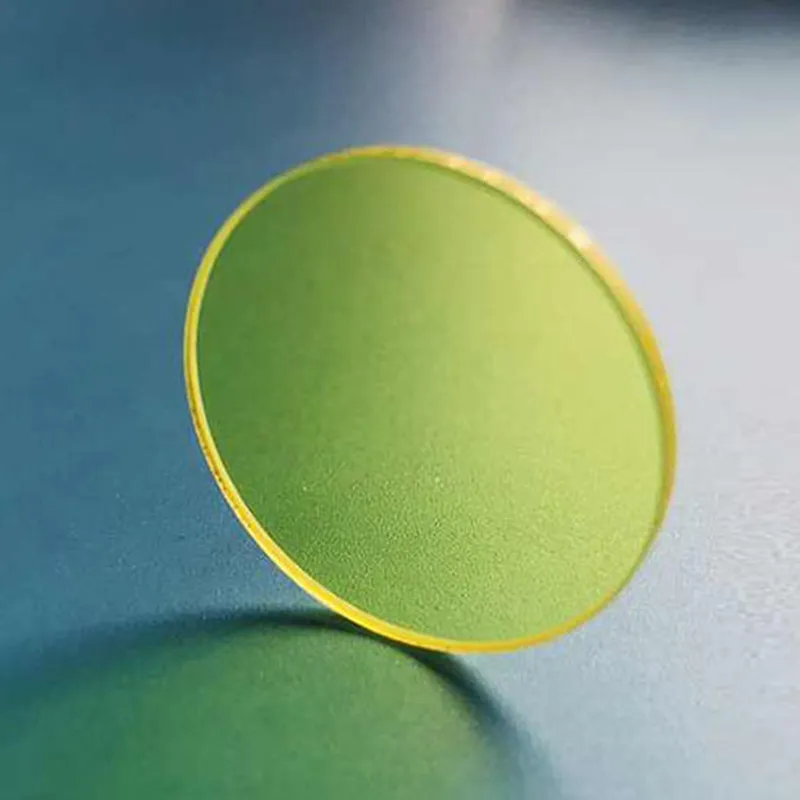

В лазерных технологиях появился новый тренд — комбинированные элементы. Недавно делали выпукло-вогнутую линзу с просветляющим покрытием для fiber laser — пришлось полностью перенастраивать линию напыления. Кстати, покрытия — отдельная тема: для разных спектральных диапазонов используем многослойные напыления, которые сами разрабатываем.

Запросы из потребительской электроники вообще отдельная история. Производители камер в смартфонах требуют уменьшить толщину линз до 0.8 мм при сохранении кривизны — это на грани возможного для стекла. Часто предлагаем перейти на полимеры, но не все соглашаются из-за коэффициента преломления.

Перспективы и тупиковые направления

Пытались освоить производство асферических выпуклых линз для новых систем формирования изображения — технологически возможно, но экономически невыгодно при мелких сериях. Оборудование для прецизионной полировки асферики окупается только при тиражах от 10 тысяч штук.

Зато нашли нишу в медицинской оптике — делаем линзы для эндоскопов с увеличенным полем зрения. Тут как раз пригодился опыт работы с выпуклыми поверхностями малого радиуса. Кстати, на https://www.yt-optics.ru теперь вынесен отдельный каталог медицинских компонентов — раньше всё было в общем перечне.

Сейчас экспериментируем с монокристаллическим кремнием для ИК-диапазона — перспективно для тепловизоров, но пока дороже германия в 1.5 раза. Если удастся договориться с поставщиками сырья о скидках, может стать прорывом для оборонных заказов.

Выводы, которые не пишут в рекламных буклетах

Главный урок за последние годы — универсальных решений нет. Каждая отрасль требует своего подхода: в биометрической идентификации важнее однородность стекла, в лазерных технологиях — точность кривизны, в потребительской электронике — цена. Поэтому на заводе сохранили несколько технологических линий вместо одной 'идеальной'.

Стеклянные выпуклые линзы остаются востребованными несмотря на конкуренцию с пластиком — там, где важна стабильность параметров и термостойкость, альтернатив пока нет. Другое дело, что производство становится всё более кастомизированным — редко когда делаем одинаковые партии больше года.

Если бы начинал сейчас, возможно, больше внимания уделил бы автоматизации контроля качества — ручные замеры съедают 30% времени. Но с другой стороны, именно человеческий опыт помогал находить неочевидные дефекты, которые пропускает техника. Наверное, идеальный баланс где-то посередине.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930 -

Германиевые ступенчатые стеклянные окна

Германиевые ступенчатые стеклянные окна -

Неполяризующие светоделительные кубики (NPBS)

Неполяризующие светоделительные кубики (NPBS) -

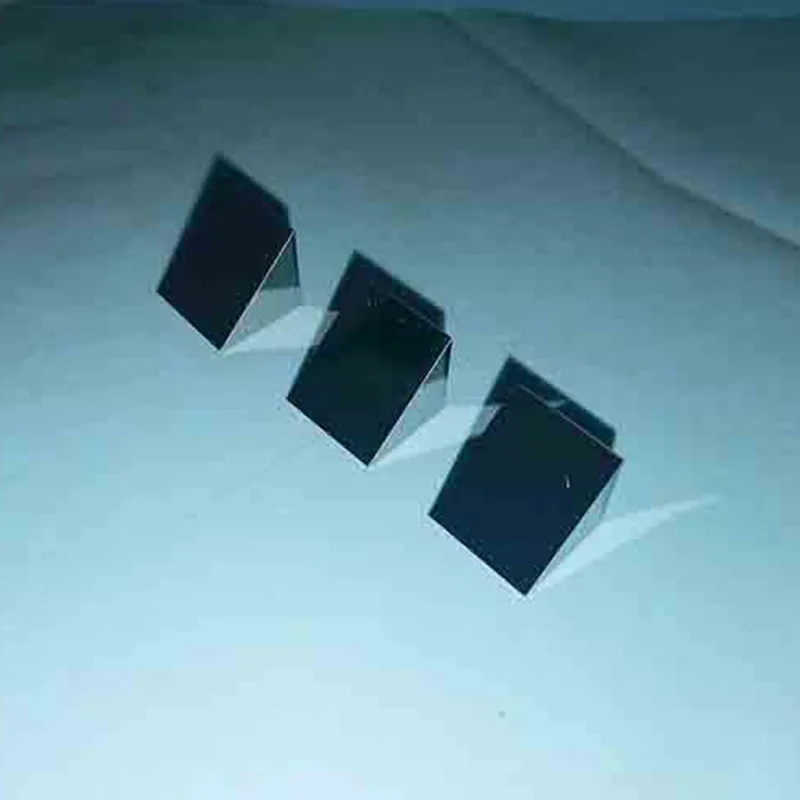

Оптические призмы Дове ТФ12

Оптические призмы Дове ТФ12 -

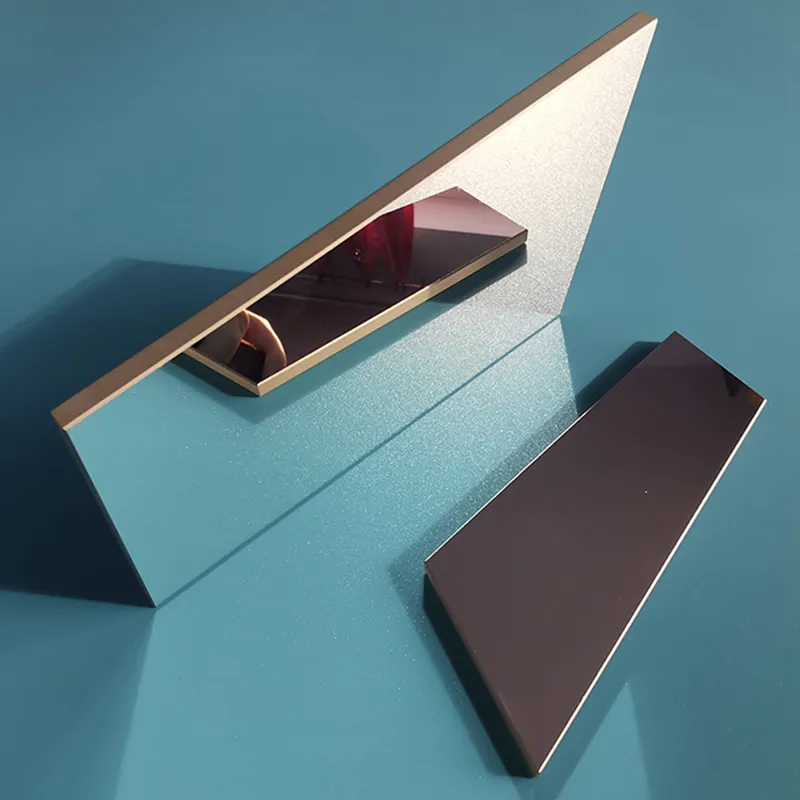

Зеркала с защитным серебряным покрытием

Зеркала с защитным серебряным покрытием -

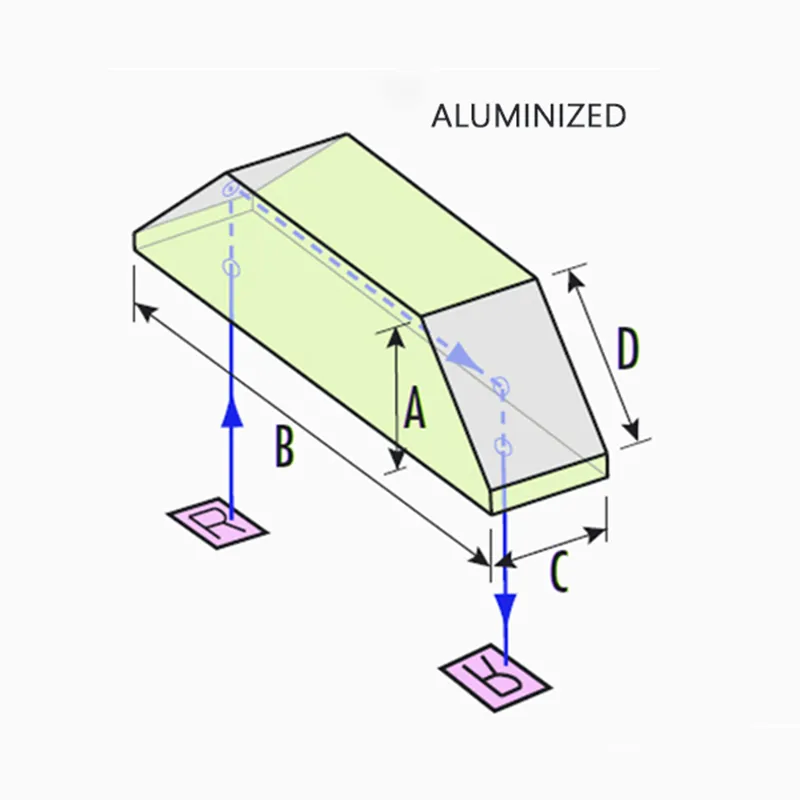

Клиновидные призмы из оптического стекла K8

Клиновидные призмы из оптического стекла K8 -

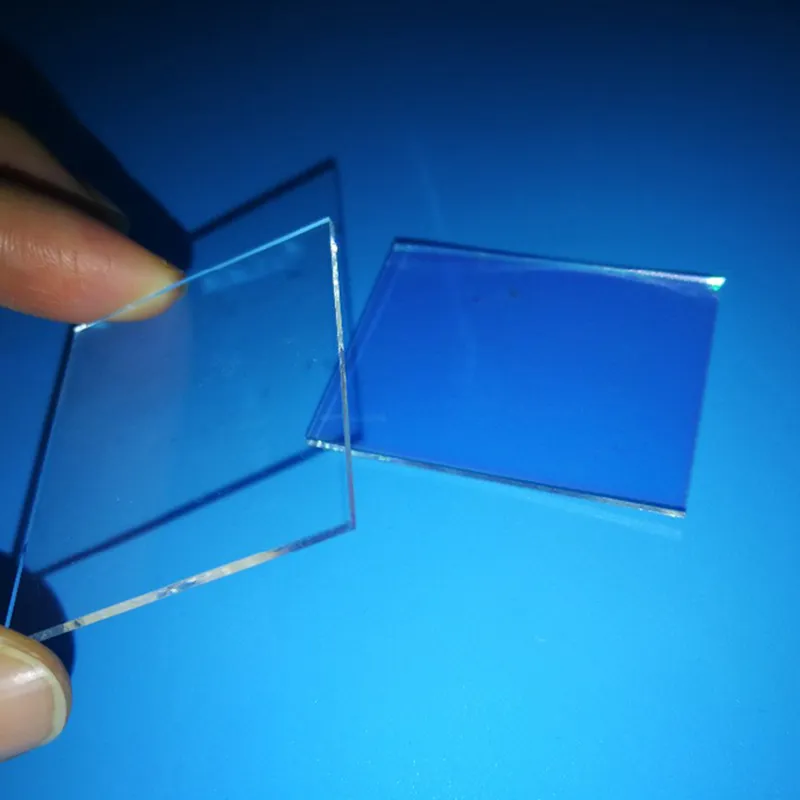

Тонкий лист стекла K8

Тонкий лист стекла K8 -

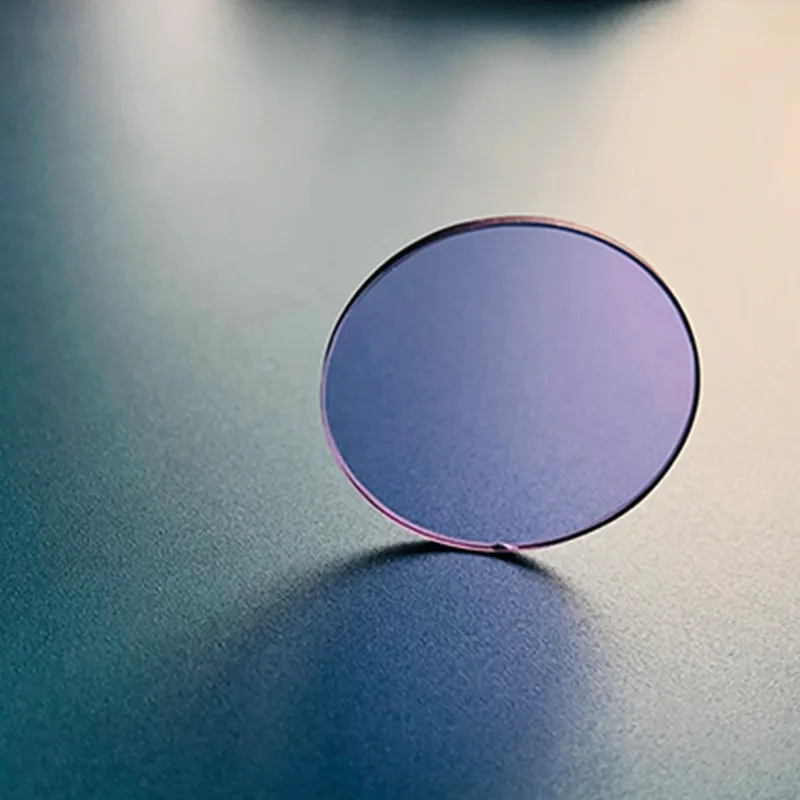

Оптические Полосовые фильтры

Оптические Полосовые фильтры -

Стекло с падающей цветовой температурой SJB20 SJB80 SJB100 SJB130 SJB140

Стекло с падающей цветовой температурой SJB20 SJB80 SJB100 SJB130 SJB140 -

Окна из плавленого кварца серии Coring

Окна из плавленого кварца серии Coring -

Режекторные фильтры OD2.0

Режекторные фильтры OD2.0 -

Фиолетовое стекло ZB1 ZB2 ZB3

Фиолетовое стекло ZB1 ZB2 ZB3

Связанный поиск

Связанный поиск- Оптические поликристаллические окна из MgF2

- Оранжевые стеклянные фильтры

- Стеклянные оптики с оптическим алмазоподобным покрытием

- Ступенчатое оптическое стекло

- Оптический элемент из фторида лития

- Тонкий лист плавленого кварцевого стекла

- Стеклянные сферические линзы K8

- Yutai оптические стеклянные равносторонние призмы

- Цветные стеклянные фильтры Ютай Оптика

- Оптические Просветляющее покрытие