Стеклянные ахроматические линзы заводы

Когда слышишь про стеклянные ахроматические линзы, многие сразу думают о лабораторных идеалах, но на деле даже на проверенных производствах вроде ООО Чанчунь Ютай Оптика каждый этап — это компромисс между теорией и реальными возможностями оборудования.

Что скрывается за термином 'ахроматичность'

В теории ахроматизация — это подбор дисперсий кронов и флинтов. Но на практике даже при идеальных расчетах возникают нюансы. Например, мы в Yutai Optics сталкивались, когда партия флинтгласа из Германии дала отклонение по показателю преломления на 0.0005 — казалось бы, мелочь, но для прецизионных лазерных систем это критично.

Особенно сложно с линзами для биометрических сканеров — там нужна не просто коррекция хроматизма, но и сохранение геометрии волнового фронта. Иногда приходится идти на хитрости: делать линзы чуть толще расчетного, чтобы компенсировать погрешности полировки.

Кстати, про полировку — многие недооценивают влияние чистовой обработки на оптические характеристики. Мы как-то пробовали сэкономить на полировальных суспензиях, так получили неравномерность поверхности λ/8 вместо требуемых λ/4. Пришлось переделывать всю партию для медицинского оборудования.

Технологические ловушки на производстве

Контроль температуры в цехе — банально, но постоянно подкидывает сюрпризы. Летом при +27°С клеевые соединения в ахроматических дублетах вели себя непредсказуемо. Пришлось устанавливать локальные термозоны с точностью ±0.5°С.

Цилиндрические линзы — отдельная головная боль. Когда делали их для систем автоматизации, столкнулись с астигматизмом, который не показывали расчеты. Оказалось, проблема в ориентации оптических осей при склейке — теперь всегда делаем пробные образцы перед запуском серии.

На сайте yt-optics.ru мы не зря акцентируем применение в лазерных технологиях — там требования к однородности стекла особенно жесткие. Как-то получили брак из-за полосности в стекле, которую не выявили при входящем контроле. С техним всегда требуем от поставщиков данные интерферометрического контроля каждой плавки.

Нюансы материаловедения

Флинтглас с содержанием свинца постепенно уходит с рынка, и это создает проблемы. Новые экологичные марки часто имеют другие температурные коэффициенты — при термоциклировании в оборонной технике появлялись микротрещины.

Для УФ-диапазона вообще отдельная история — там многие оптические клеи стареют за несколько месяцев. Пришлось разрабатывать бесклеевые методы фиксации линз в оправах для систем формирования изображения.

Заметил интересную вещь: российские заказчики часто просят 'запас прочности' по апертуре, а европейские — строго по ТЗ. Видимо, разный опыт эксплуатации.

Контроль качества: между теорией и реальностью

Интерферометр — конечно, главный инструмент, но он не все видит. Например, микроцарапины после мойки иногда обнаруживаются только при сборке модуля. Ввели дополнительный контроль под угловым освещением.

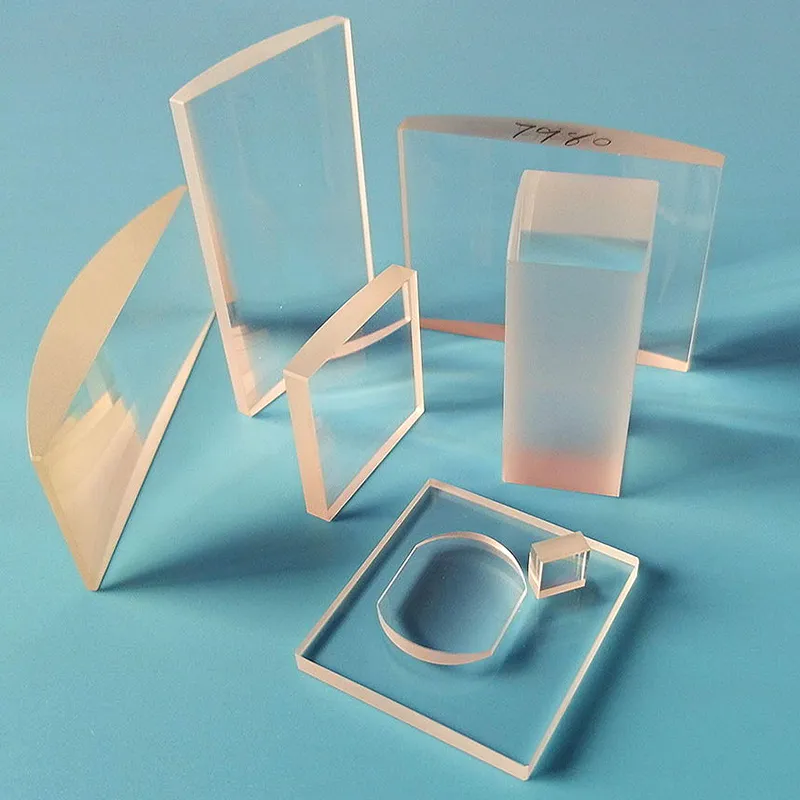

С плоскими окнами казалось бы проще, но там свои подводные камни. Для потребительской электроники важнее стойкость покрытий, чем идеальность волнового фронта. Приходится балансировать между стоимостью и требованиями.

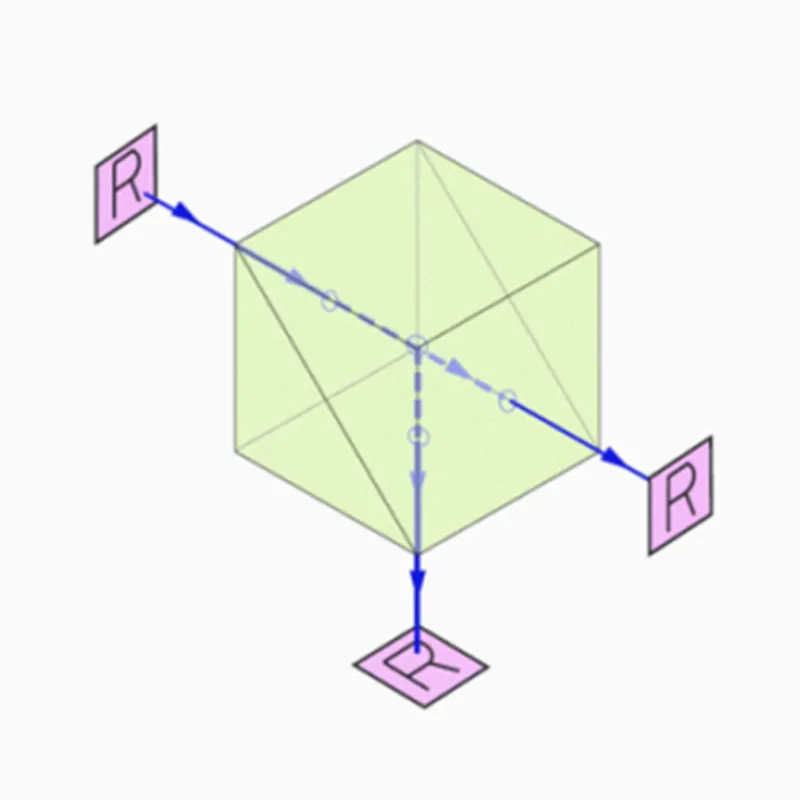

Как-то отгрузили партию призм для лазерных систем, все тесты пройдены, а на объекте появились блики. Оказалось, проблема в антибликовом покрытии — оно было рассчитано на нормальное падение, а в системе лучи шли под углом. Теперь всегда уточняем условия эксплуатации.

Экономика производства: что не пишут в учебниках

Стоимость стеклянных ахроматических линз на 60% определяется отходами при обработке. Особенно с флинтами — они мягче, выше процент брака при центровке.

Мелкосерийное производство — отдельная головная боль. Для партий менее 50 штук настройка станков занимает больше времени, чем сама обработка. Но именно такие заказы часто идут для медицины или научных исследований.

Интересный момент: китайские производители стекла в последние годы сильно улучшили качество, но многие европейские заказчики все равно требуют немецкое или японское сырье, даже когда разница в характеристиках минимальна.

Перспективы и тупиковые направления

Попытка автоматизировать контроль геометрии линз с помощью ИИ пока дает смешанные результаты. Алгоритмы хорошо находят явный брак, но с пограничными случаями справляются хуже опытных контролеров.

Наноструктурированные покрытия — перспективно, но для массового производства еще дороговато. Хотя для специальных применений в биометрической идентификации уже используем.

Сейчас много говорят о аддитивных технологиях в оптике, но для стеклянных ахроматических линз это пока фантастика. Хотя для линз из полимеров кое-что уже делается.

Практические советы по выбору

Если нужно для лазерных систем — смотрите не только на волновой фронт, но и на однородность стекла. Лучше запросить у завода протоколы контроля каждой заготовки.

Для формирователей изображения важнее равномерность просветления по всей поверхности. Мы в Yutai Optics для таких случаев делаем дополнительные контрольные точки по краю линзы.

Не экономьте на антистатической упаковке — как-то получили рекламацию из-за пыли, осевшей на линзы при транспортировке. Теперь используем только сертифицированные материалы.

В общем, производство стеклянных ахроматических линз — это постоянный поиск баланса между идеалом и возможностями. Как показывает практика ООО Чанчунь Ютай Оптика, даже при наличии современного оборудования решающую роль играет опыт технологов и понимание реальных условий применения продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

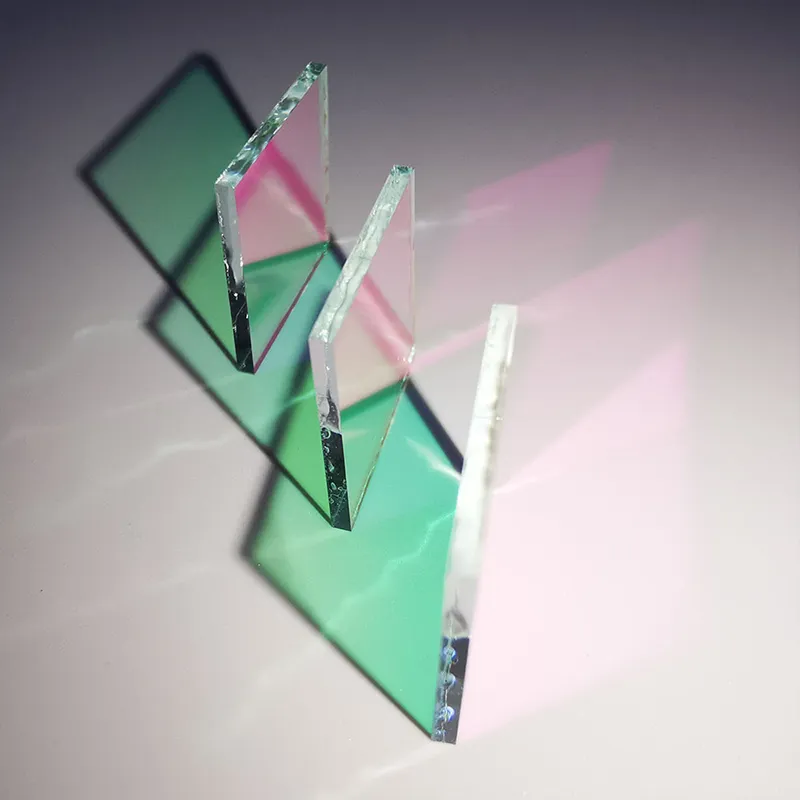

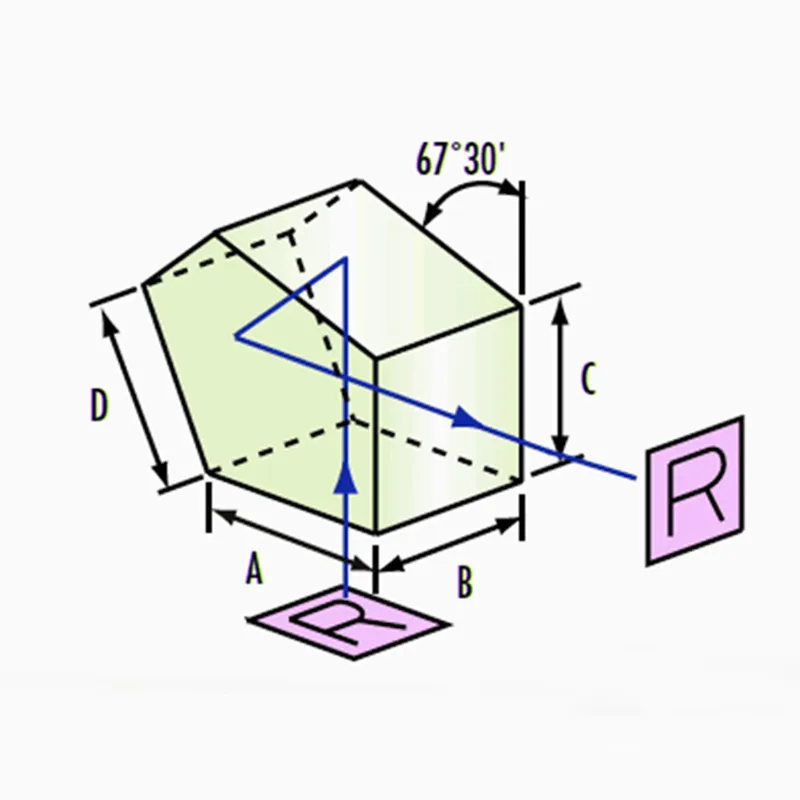

Оптические светоделительные кубики

Оптические светоделительные кубики -

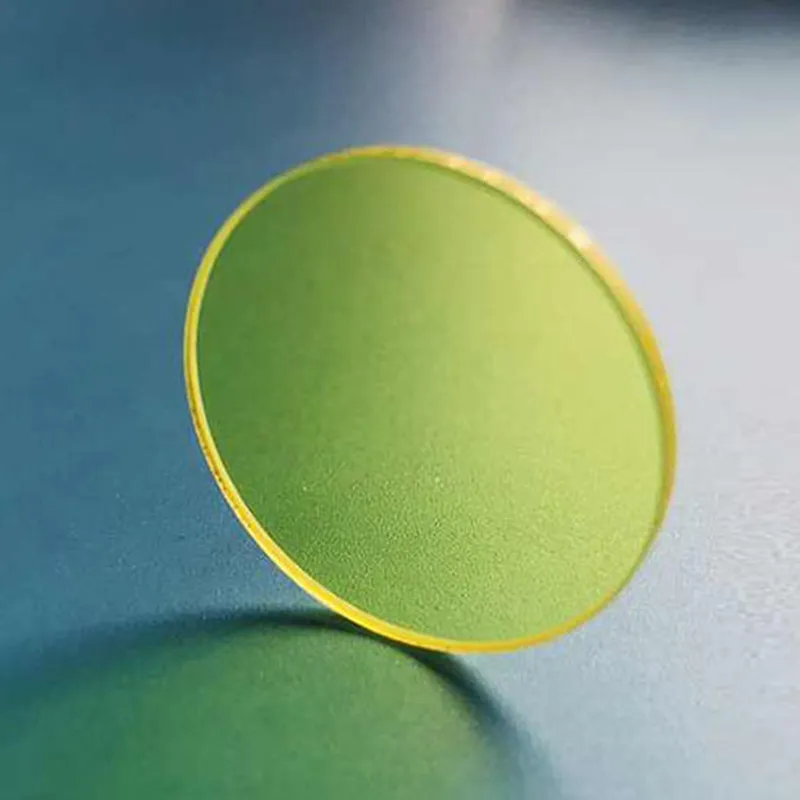

Золотое (жёлтое) стекло JB1 JB9

Золотое (жёлтое) стекло JB1 JB9 -

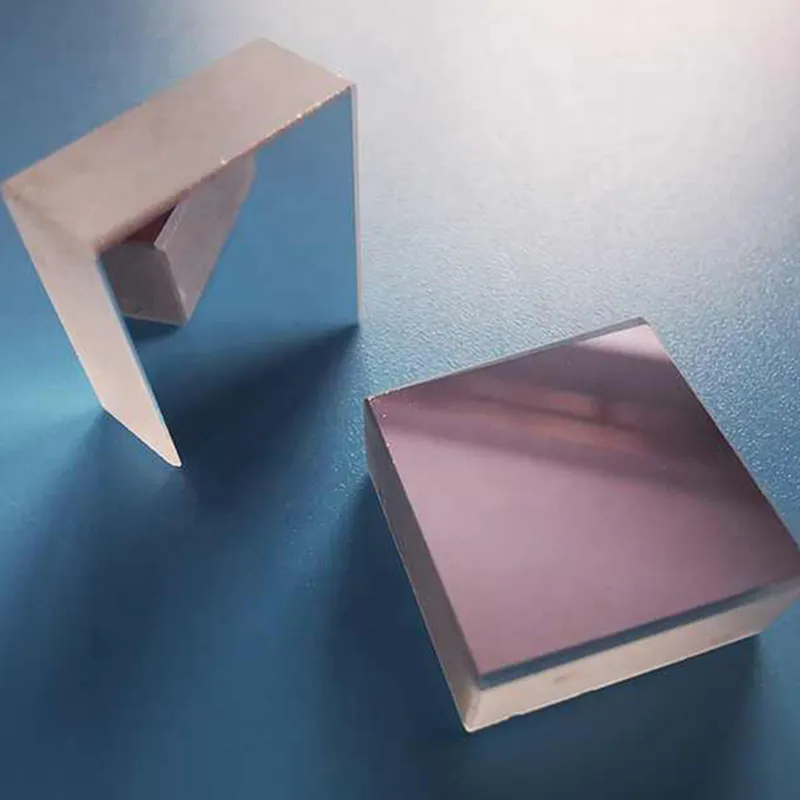

Оптические клиновидные призмы ТФ12

Оптические клиновидные призмы ТФ12 -

Оптические цилиндрические линзы

Оптические цилиндрические линзы -

Окна из сапфира с отверстием

Окна из сапфира с отверстием -

УФ-светоделительные кубики из плавленого кварца

УФ-светоделительные кубики из плавленого кварца -

Равносторонние призмы ТФ12

Равносторонние призмы ТФ12 -

Оптические Окна из стекла К8

Оптические Окна из стекла К8 -

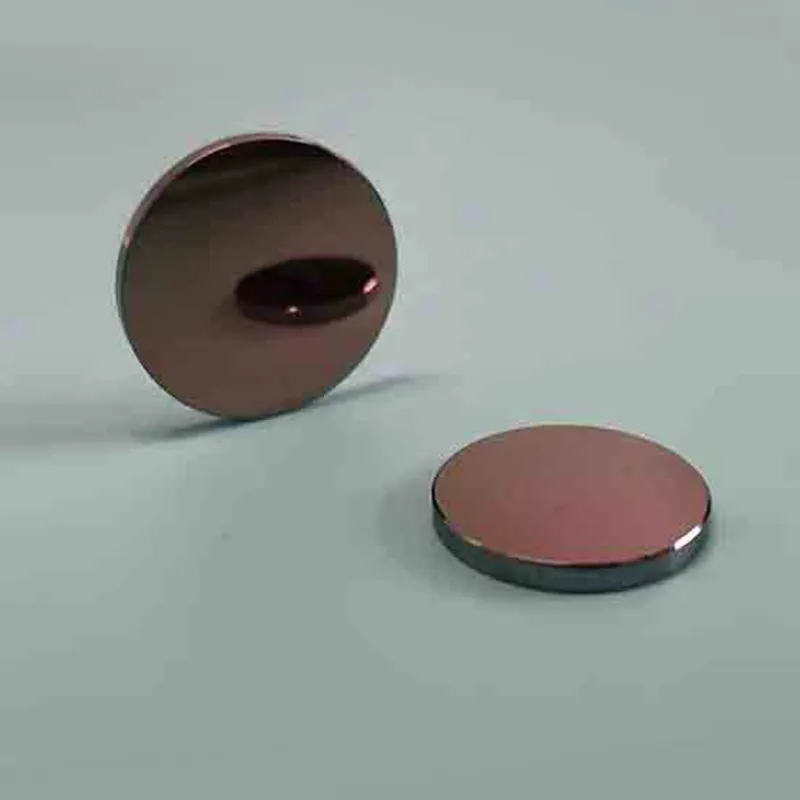

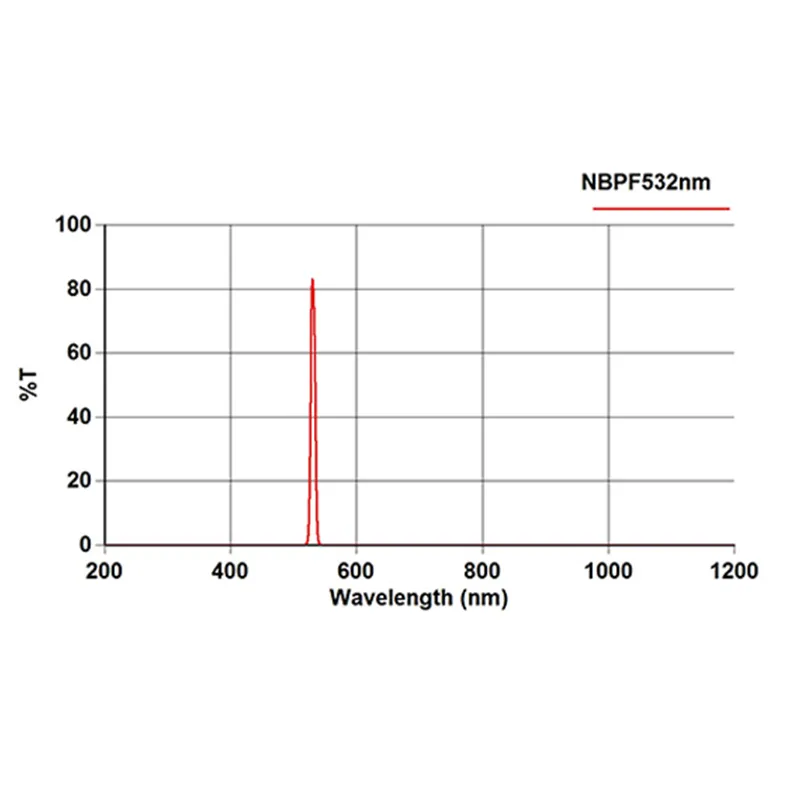

Узкополосные фильтры

Узкополосные фильтры -

Германиевые призмы с прямым углом

Германиевые призмы с прямым углом -

УФ пентапризмы из плавленого кварца

УФ пентапризмы из плавленого кварца -

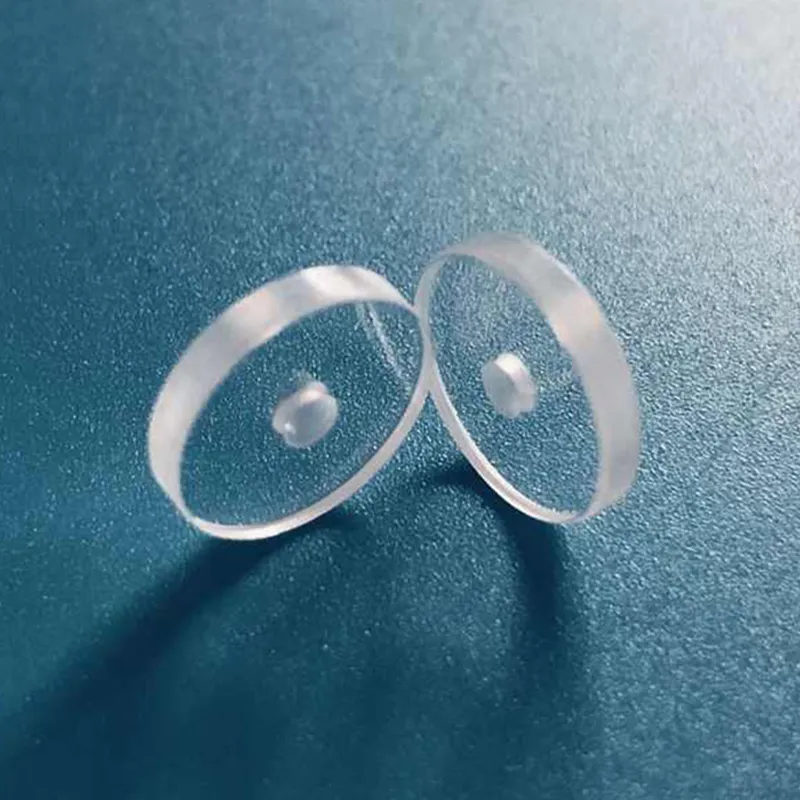

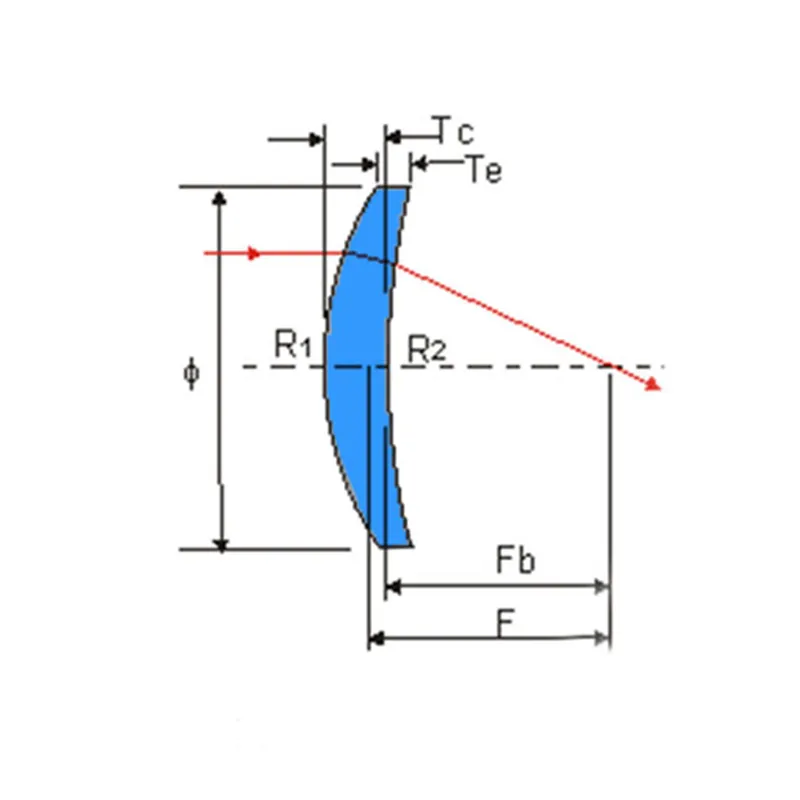

Положительные менисковые линзы

Положительные менисковые линзы

Связанный поиск

Связанный поиск- Оптические сферические линзы

- Оптический ИК CaF2 (фторид кальция)

- Дизайн линз Френеля

- Стеклянные линзы по индивидуальному заказу поставщики

- Оптические стеклянные ретрорефлекторы из JGS1

- Выпукло-вогнутые линзы заводы

- Положительные менисковые линзы производители

- Германиевые длинноволновые светофильтры

- Неполяризующие оптические светоделительные кубики на заказ

- инфракрасная CaF2 линза на заказ