Стеклянные ахроматические линзы производитель

Когда слышишь 'стеклянные ахроматические линзы', первое, что приходит в голову — это идеально отполированные диски с безупречными характеристиками. Но на практике даже у ведущих производителей вроде ООО Чанчунь Ютай Оптика бывают партии, где коэффициент пропускания плавает на 2-3%. И это не брак, а следствие реальных технологических ограничений.

Почему ахроматы — это не просто два склеенных стекла

Многие заказчики до сих пор считают, что достаточно взять крону и флинт, склеить — и готово. Но если бы всё было так просто, не пришлось бы нам в 2022 году выбраковывать 12% заготовок для медицинских эндоскопов. Проблема была в микротрещинах по границе склейки после термоциклирования.

У стеклянные ахроматические линзы производитель из Китая часто экономят на контроле однородности стекла. Помню, как на тестовой партии от неизвестного поставщика пятно рассеяния выросло с 5 до 11 микрон после трёх месяцев хранения. Оказалось — недовымешивали шихту.

Сейчас мы в Ютай для лазерных применений всегда добавляем дополнительный контроль на градиент показателя преломления. Да, это удорожает процесс на 7-8%, но зато клиенты типа 'Ростеха' не возвращают готовые модули.

Как военные ТЗ влияют на гражданскую оптику

Когда делали ахроматы для систем ночного видения, пришлось полностью пересмотреть полировку торцевых поверхностей. Военные требовали, чтобы при температуре -45°C не появлялись напряжения в клеевом слое.

Этот опыт потом пригодился в потребительской электронике — те же смартфоны с лазерным автофокусом теперь работают при -30°C без проблем. Кстати, на сайте yt-optics.ru есть технические заметки по этому поводу, но там данные слегка приукрашены для маркетинга.

Самое сложное — подобрать просветление под широкий спектр. Для биометрических сканеров приходится наносить до 15 слоёв, причём последние 2-3 слоя часто отваливаются при термоударе. Пришлось разработать переходные слои с градиентным составом.

Оборудование, которое не найдёшь в каталогах

Наш главный секрет — модифицированные советские станки ЦКБ-454. Их переделали под ЧПУ ещё в 2010-х, но базовая механика даёт точность позиционирования до 0.1 микрона. Новые японские станки стабильнее, но их жесткость хуже для крупных заготовок.

Для контроля используем не только интерферометры Zygo, но и самопальные установки на основе гелий-неоновых лазеров. Калибруем их по эталонным пластинам от ИСОМ, но раз в полгода всё равно плаваем на 0.05λ. Никто об этом не пишет, но у всех производителей такая же проблема.

Особенно сложно с линзами диаметром менее 3 мм. Здесь уже советское оборудование не спасает — приходится покупать швейцарские заточные станки. Но их настраиваем под свои полировальные пасты, стандартные слишком агрессивные для наших стёкол.

Кейс: почему провалился проект с Huawei

В 2021 году пытались сделать ультратонкие ахроматы для камер смартфонов. Технически получилось, но себестоимость вышла в 4.2 доллара за штуку при целевом показателе 1.8.

Основные потери были на этапе центровки — отбраковали 67% заготовок из-за децентровки более 1 угловой минуты. Пришлось признать, что для массового производства нужна принципиально другая технология сборки.

Зато этот опыт позволил улучшить процесс для медицинских эндоскопов. Там допуск по децентровке строже, но и цена приемлемая — 18-25 долларов за линзу.

Где границы возможного для ахроматов

Сейчас экспериментируем с халькогенидными стёклами для ИК-диапазона. Пока получается хуже, чем у немецких конкурентов — коэффициент экстинкции выше на порядок. Возможно, проблема в очистке исходных материалов.

Для УФ-применений перешли на синтетический плавленый кварц, но его однородность оставляет желать лучшего. При диаметре свыше 80 мм появляются локальные неоднородности до 2×10??.

Интересное наблюдение: российские заказчики чаще всего просят ахроматы с просветлением по спецификации MIL-STD, хотя могли бы использовать более дешёвые варианты. Видимо, срабатывает стереотип 'военное — значит качественное'.

Что в реальности значит 'премиальное качество'

В каталоге yt-optics.ru мы пишем про точность поверхности λ/10, но на практике такие параметры только под заказ и с 30% надбавкой. Серийные продукты идут с λ/4 — и это хороший показатель для большинства применений.

Настоящее премиум — это не идеальные параметры, а стабильность от партии к партии. Вот где мы обогнали многих конкурентов: за последние 2 года разброс фокусных расстояний в серийных партиях не превышает 0.3%.

Самые требовательные заказчики — производители лазерных дальномеров. Там каждый микрон толщины склейки влияет на точность. Пришлось разработать специальную методику неразрушающего контроля на основе лазерной триангуляции.

Перспективы: куда движется отрасль

Похоже, будущее за гибридными линзами — стеклянная основа с полимерным напылением для коррекции аберраций. Но пока полимеры стареют непредсказуемо, особенно в УФ-диапазоне.

Автомобильный лидар — следующий рубеж. Там нужны ахроматы, работающие при -50...+105°C. Сейчас тестируем новые марки оптического клея, но пока лучший результат -40...+95°C.

Любопытно, что спрос на классические стеклянные ахроматы растёт именно в сегменте промышленной автоматизации. Видимо, цифровые коррекции не всегда справляются с реальными производственными задачами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многодиапазонное калибровочное стекло PNB586 HOB445

Многодиапазонное калибровочное стекло PNB586 HOB445 -

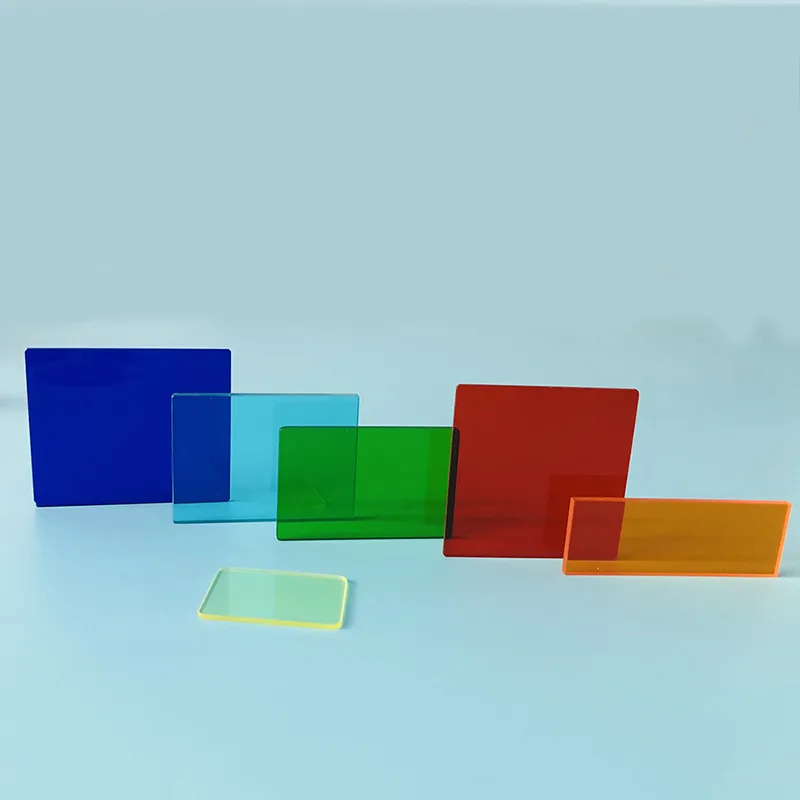

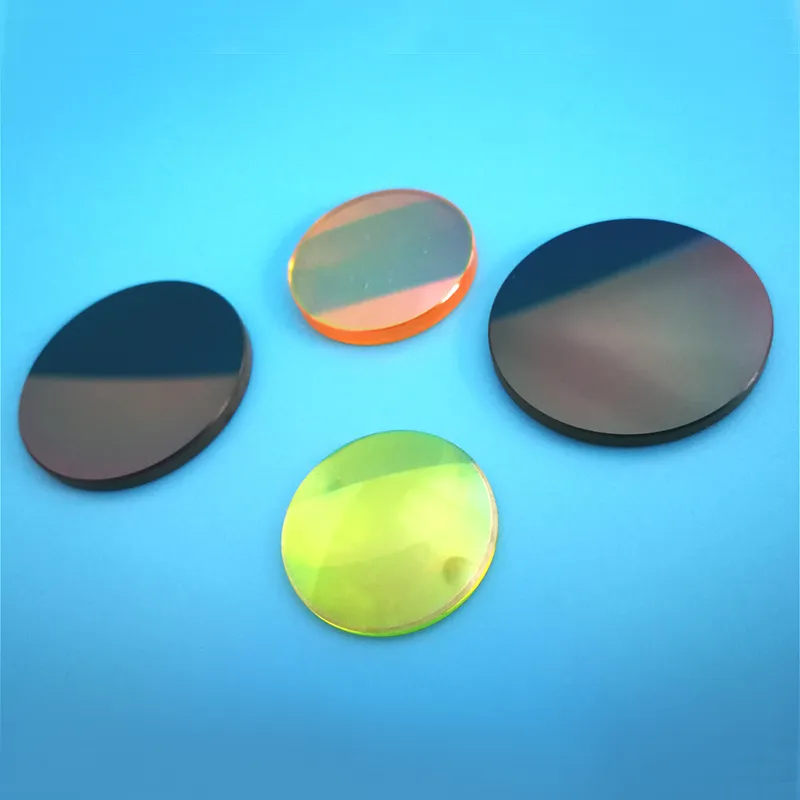

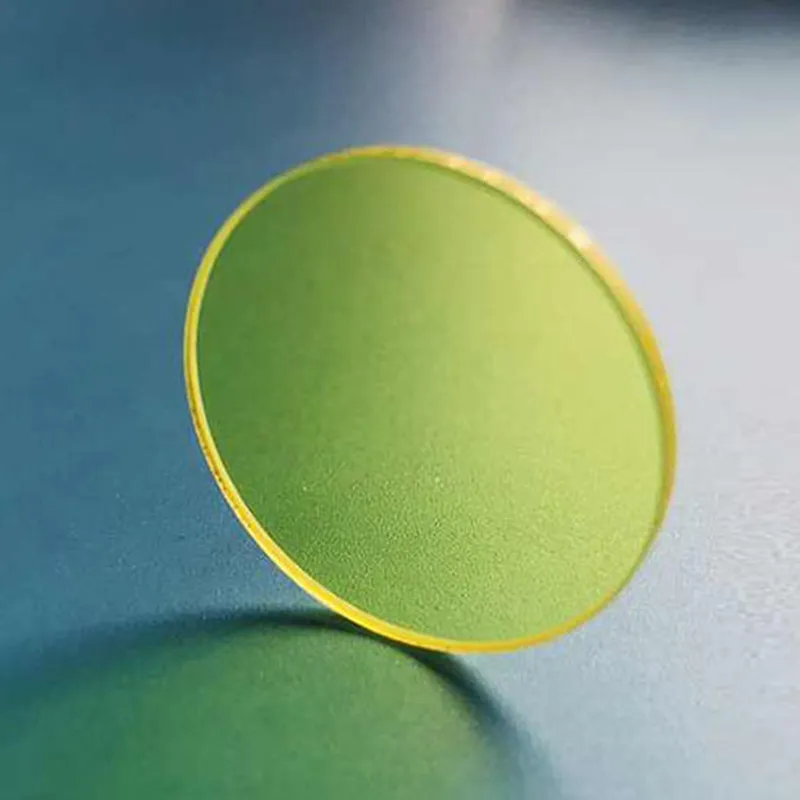

Оптические Цветные стеклянные фильтры

Оптические Цветные стеклянные фильтры -

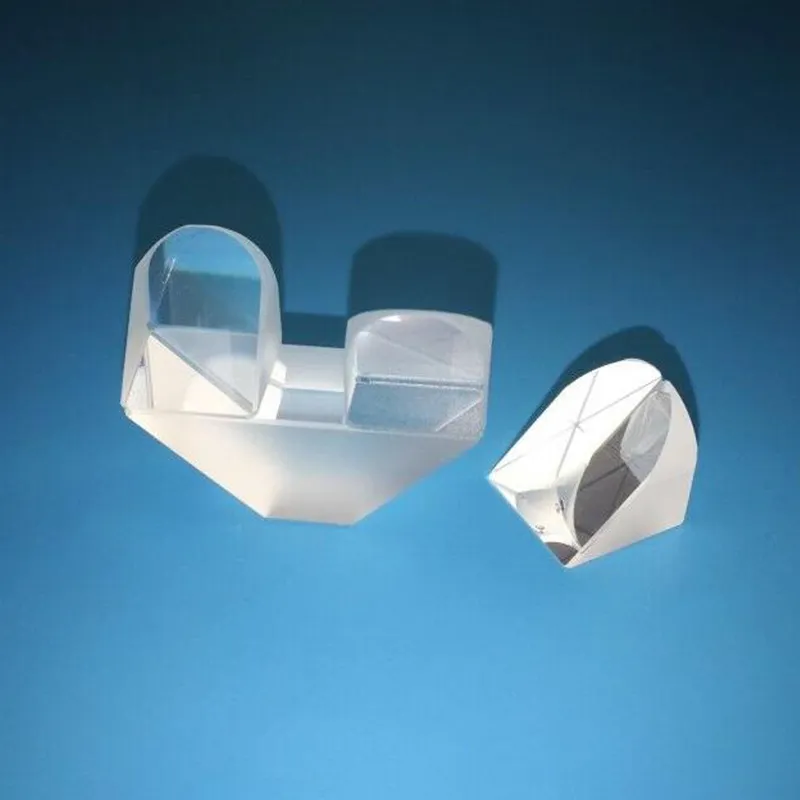

Оптические призмы Порро

Оптические призмы Порро -

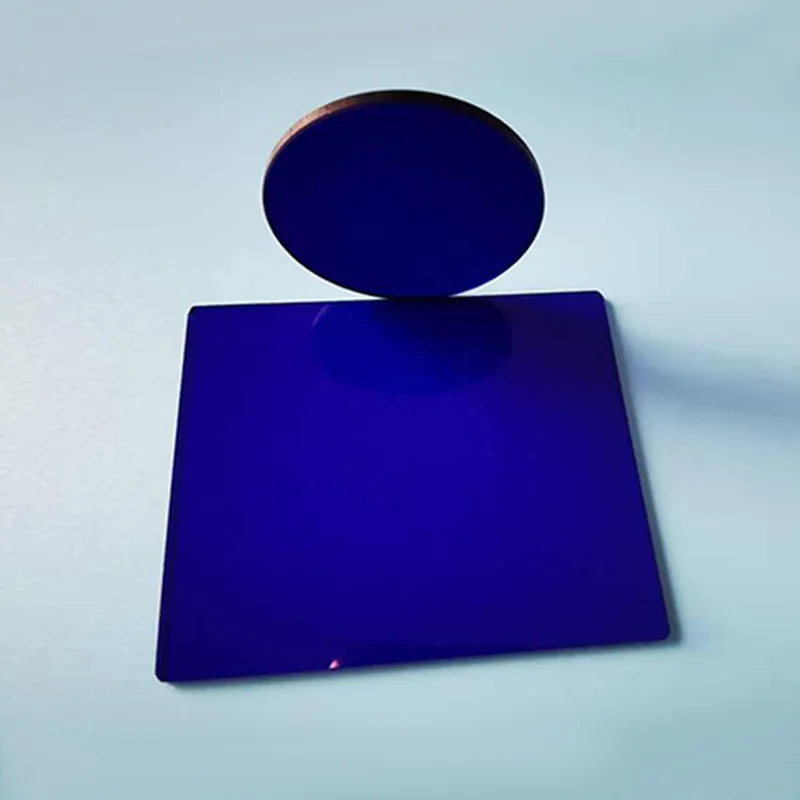

Синее стекло QB

Синее стекло QB -

Оптические холодные зеркала

Оптические холодные зеркала -

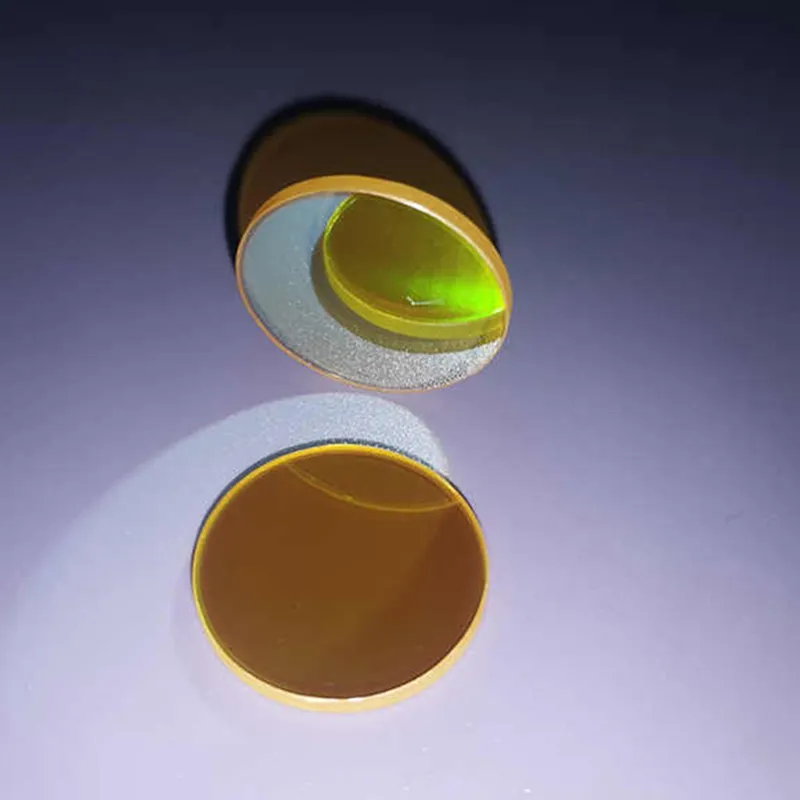

Оптические инфракрасные линзы

Оптические инфракрасные линзы -

Оптические Полосовые фильтры

Оптические Полосовые фильтры -

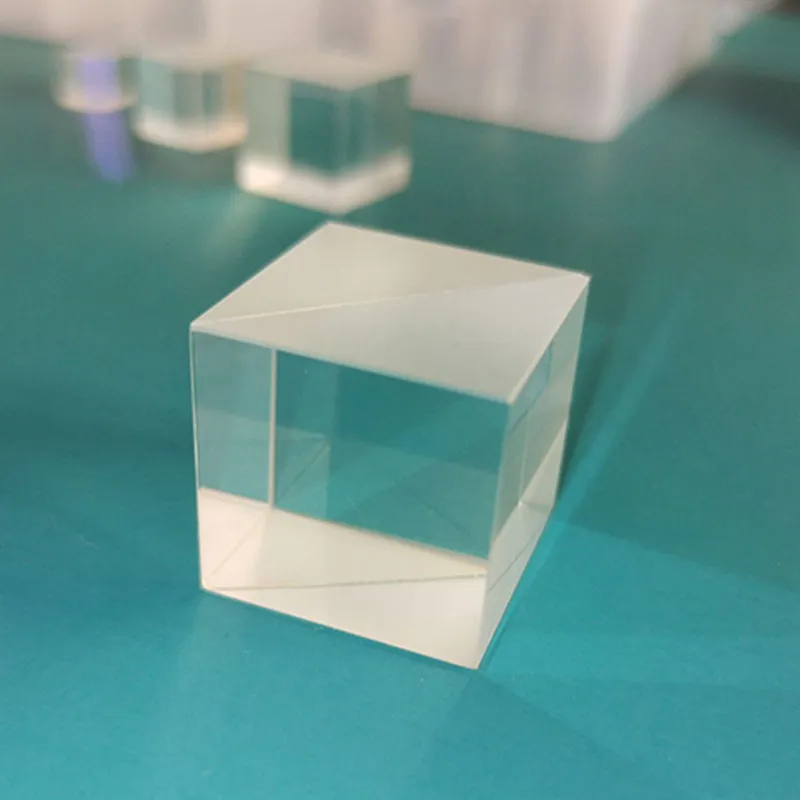

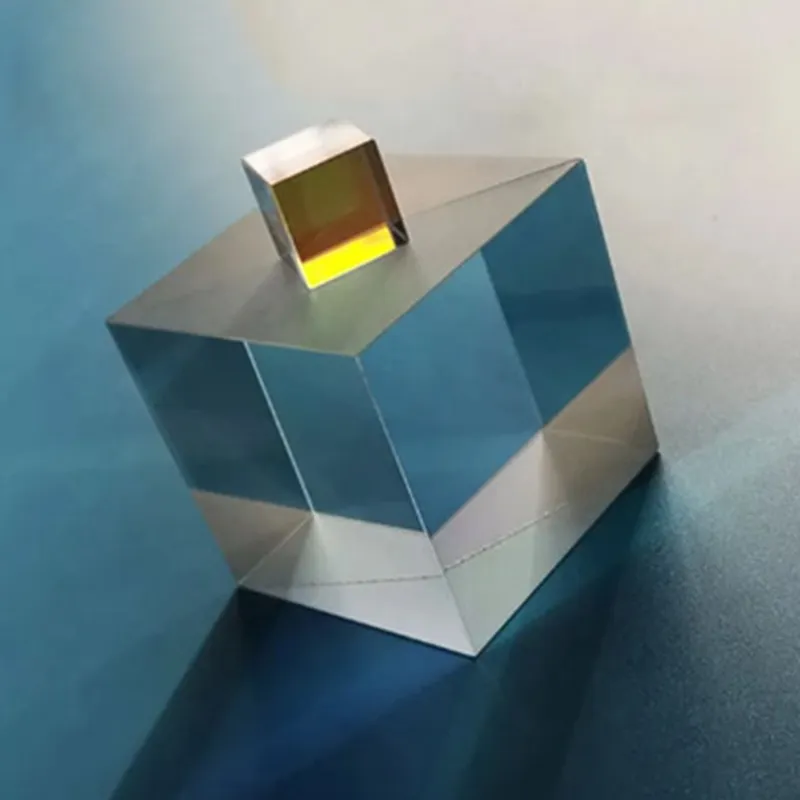

Оптические светоделительные кубики ТФ12

Оптические светоделительные кубики ТФ12 -

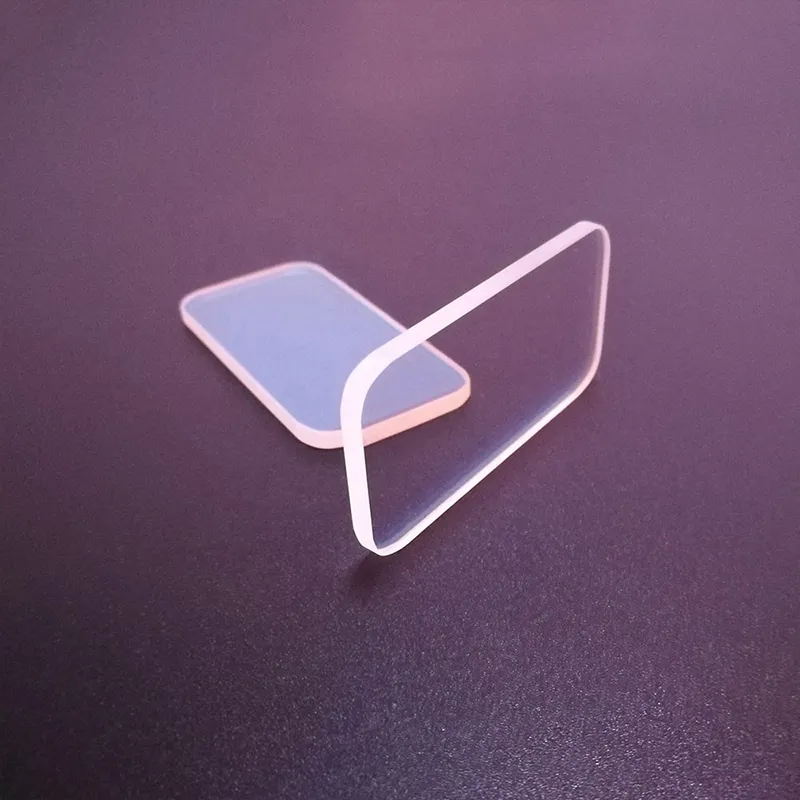

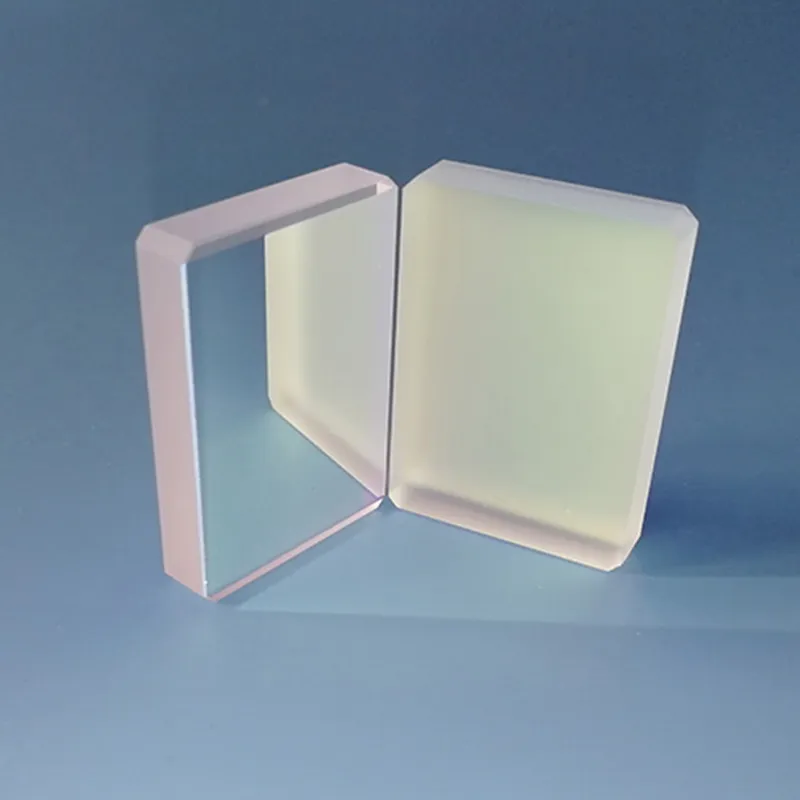

Германиевые ступенчатые стеклянные окна

Германиевые ступенчатые стеклянные окна -

Оптические Окна из сапфира

Оптические Окна из сапфира -

K8 линзы

K8 линзы -

Золотое (жёлтое) стекло JB1 JB9

Золотое (жёлтое) стекло JB1 JB9

Связанный поиск

Связанный поиск- ZnSe фокусирующие линзы

- окна из сапфирового оптического стекла

- Кремниевый оптический элемент

- Тип ахроматических линз n-baf10 завод

- Оптическое цветное стекло

- Оптический элемент из монокристаллического кремния

- Нейтральные фильтры Ютай Оптика

- Стеклянные оптики с комбинированным покрытием (DLC + просветляющее)

- K8 стеклянные асферические линзы

- Боросиликатные купольные линзы