Склеенные линзы производители

Когда слышишь про склеенные линзы производители, сразу представляются лаборатории с идеальной чистотой и готовые решения. Но на деле — половина запросов от клиентов сводится к тому, что кто-то купил ?оптику подешевле? и теперь мучается с расслоением склейки. Особенно в лазерных системах, где даже микронный зазор убивает всю эффективность.

Что скрывается за термином ?склеенные линзы?

Если брать техническую сторону — это не просто две линзы, состыкованные через клей. Речь о точном подборе материалов, КТР и даже поведения при перепадах влажности. У нас был случай, когда для тепловизора собирали объектив из трёх склеенных элементов. Заказчик сэкономил на просветлении — через месяц изображение поплыло. Оказалось, клей начал мутнеть от ИК-излучения.

Часто путают ахроматы и простые склейки. В ахроматах дисперсия компенсируется за счёт разных стёкол, а в обычных склеенных линзах — чаще для упрощения сборки или защиты поверхностей. Но если производитель не учитывает коэффициент расширения стёкол — при температурных скачках появляются напряжения. Видел как на заводе ООО Чанчунь Ютай Оптика тестируют линзы в термокамере: крутят от -40 до +80°C и смотрят на интерференцию.

Кстати, про клеи. Эпоксидные — классика, но для УФ-диапазона они стареют. Используют иногда олигомеры, но это уже ноу-хау отдельных производителей. В Yutai Optics для лазерных применений идут на силиконовые композиции — меньше напряжений, но сложнее в юстировке.

Российский рынок: кого выбрать и на что смотреть

Лет пять назад основными игроками были немцы и японцы. Сейчас склеенные линзы производители из Азии активно теснят европейцев, особенно в сегменте стандартных компонентов. Но есть нюанс: китайские заводы бывают разными. Одни гонят объём без контроля кривизны поверхностей, другие — вроде ООО Чанчунь Ютай Оптика — работают по военным стандартам, полный цикл от шлифовки до просветления.

На их сайте yt-optics.ru видно, что упор на призмы и ахроматы для биометрии — это как раз та область, где склейка критична. Помню, для сканера радужки требовалась линза с полным отсутствием внутренних пузырей. Проверяли просветом — браковали каждую третью заготовку.

Локальные производители пытаются повторять, но часто не хватает оборудования для контроля адгезии. Как-то закупили партию у одного подмосковного завода — в итоге 30% линз расслоились после вибротестов. Пришлось срочно искать альтернативу.

Технологические провалы и как их избежать

Самая частая ошибка — экономия на контроле чистоты поверхностей перед склейкой. Даже если линзы идеально отполированы, пылинка в 5 микрон даст воздушный зазор. Со временем туда проникает влага — и начинается деградация. Один наш инженер шутил: ?Склеивать линзы нужно в костюме для чистых помещений, а не в цеху с сквозняком?.

Ещё момент — юстировка до полимеризации клея. Если не выставить оси сразу, потом не исправить. У Changchun Yutai Optics для этого используют лазерные интерферометры, но такие установки есть не у всех. Мелкие мастерские часто работают ?на глазок?, отсюда и разброс параметров.

Был у меня печальный опыт с ИК-линзами для охранных систем. Заказчик требовал антибликовое покрытие, но не уточнил диапазон. Сделали стандартное для 8-12 мкм — а оказалось, нужно 3-5 мкм. Пришлось переклеивать всю партию, теряя и время, и материалы.

Нишевые применения: где склейка незаменима

В медоборудовании, особенно в эндоскопах, склеенные линзы часто используют для минимизации отражений. Но там свои требования: биосовместимость клея, стойкость к дезинфекции. Видел образцы от ООО Чанчунь Ютай Оптика для офтальмологических приборов — там склейка дополнительно защищена герметичным корпусом.

В лазерной резке — другой подход. Там важнее стойкость к пиковым нагрузкам. Используют бесклеевые соединения (диффузионную сварку), но это дорого. Для СО2-лазеров средних мощностей до сих пор применяют склейки с халькогенидными стёклами — технология отработанная, если не нарушать режимы полимеризации.

Сейчас активно развивается направление LiDAR для автономного транспорта. Там линзы склеивают с призмами для отклонения луча — и требования к точности углов жёсткие. На yt-optics.ru в разделе продукции видно, что они делают такие модули — видимо, чувствуют тренд.

Что в итоге стоит учитывать при заказе

Первое — не вестись на низкую цену без техусловий. Дешёвые склеенные линзы производители обычно экономят на контроле на каждом этапе. Лучше запросить протоколы испытаний на термоциклирование и вибростойкость.

Второе — смотреть на опыт в смежных областях. Если компания делает оптику для оборонки или медицины — значит, там строже с допусками. Например, ООО Чанчунь Ютай Оптика указывает применение в биометрической идентификации — это как раз та сфера, где брак недопустим.

И третье — всегда тестировать образцы в своих реальных условиях. Я заказывал пробную партию ахроматов для проектора — в паспорте всё идеально, а на сборке выяснилось, что клей даёт усадку при длительной работе. Пришлось корректировать техпроцесс. Так что теория — это хорошо, но практика всегда вносит свои правки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прямоугольные окна K8 с круглыми углами

Прямоугольные окна K8 с круглыми углами -

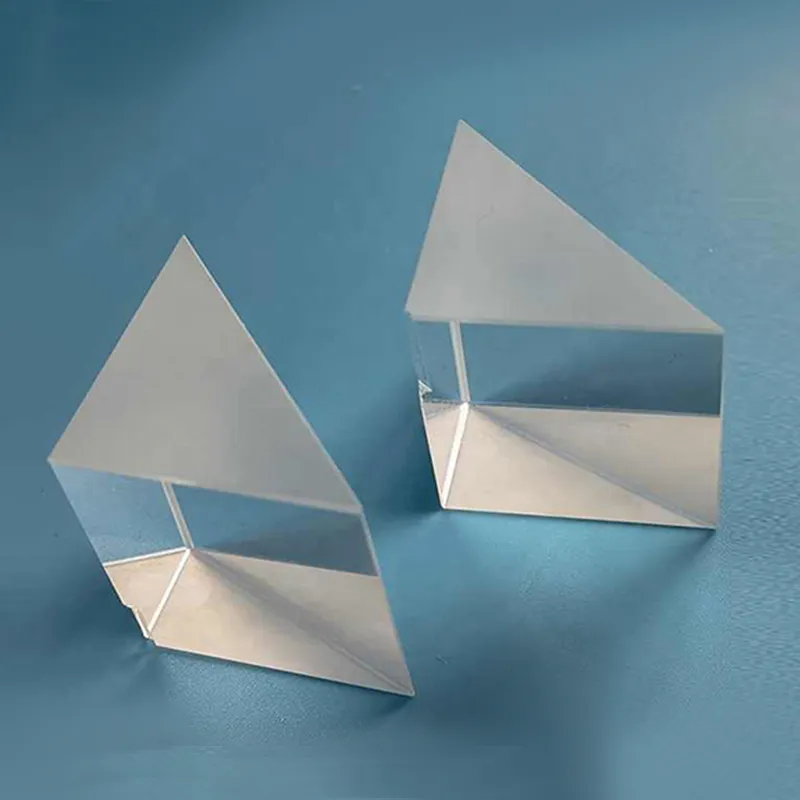

Германиевые призмы с прямым углом

Германиевые призмы с прямым углом -

Цилиндрические вогнутые диэлектрические зеркала

Цилиндрические вогнутые диэлектрические зеркала -

Линзы BaF2 инфракрасного класса

Линзы BaF2 инфракрасного класса -

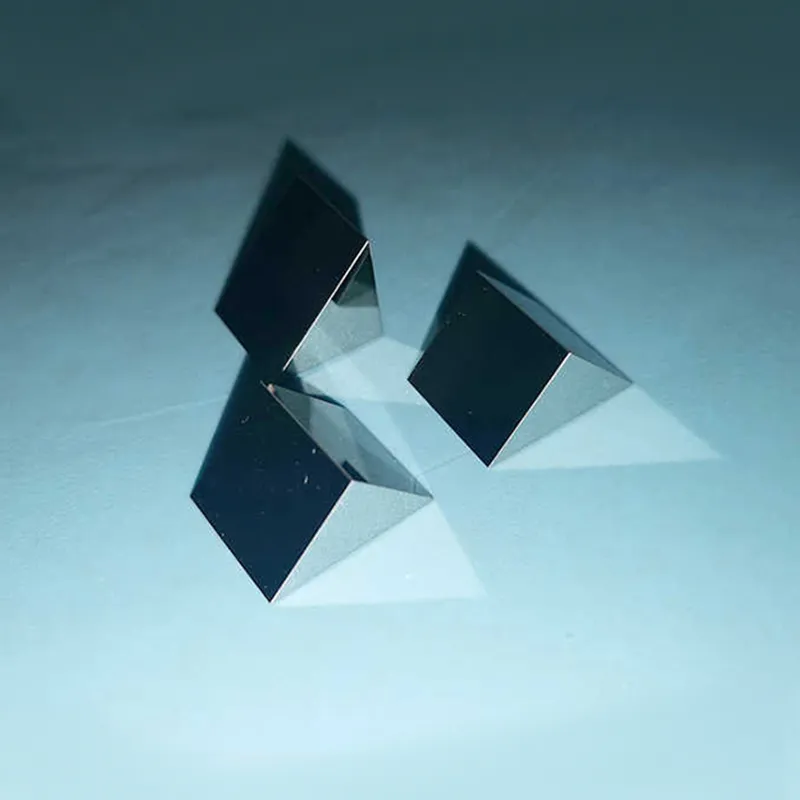

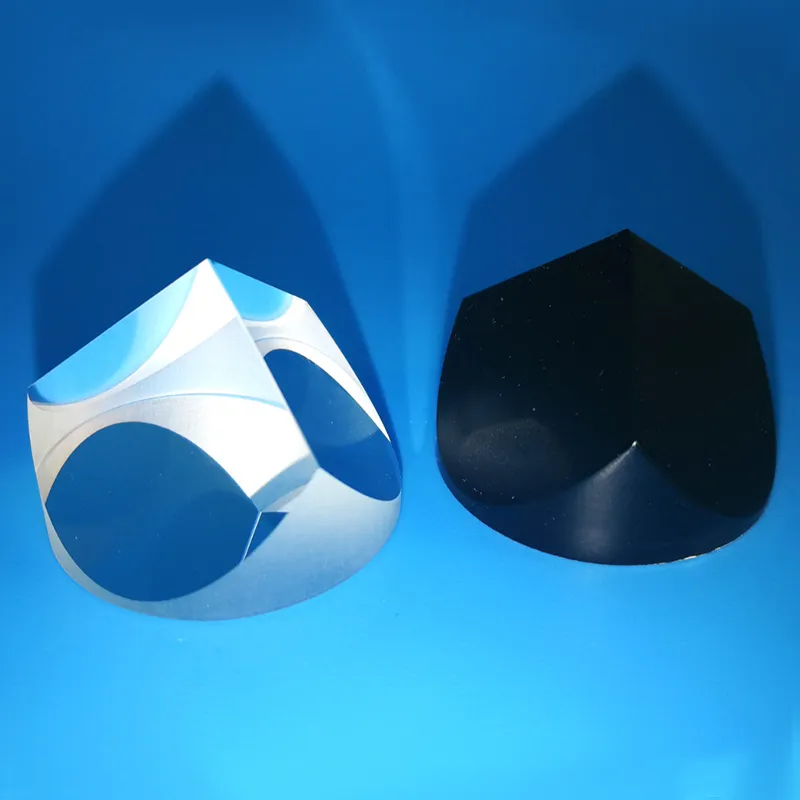

Оптические ретрорефлекторы

Оптические ретрорефлекторы -

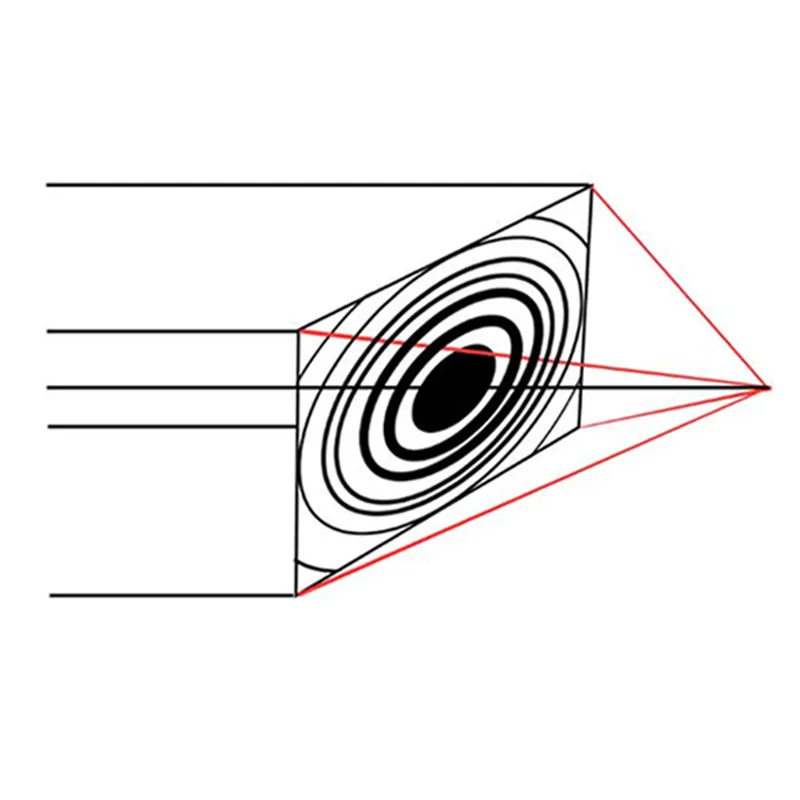

Лайнерные линзы Френеля

Лайнерные линзы Френеля -

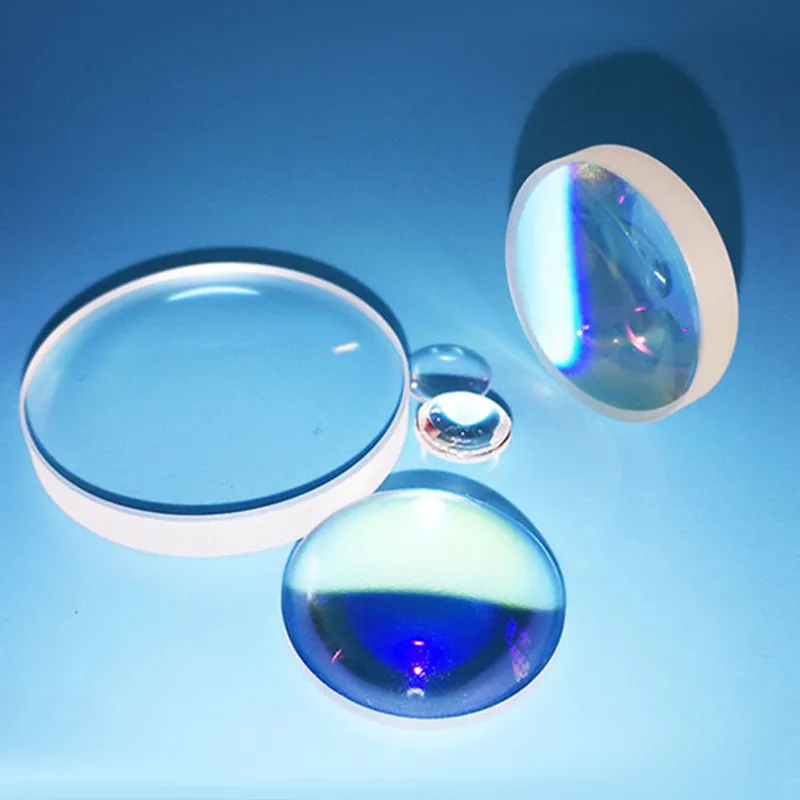

K8 линзы

K8 линзы -

Лазерный кристалл

Лазерный кристалл -

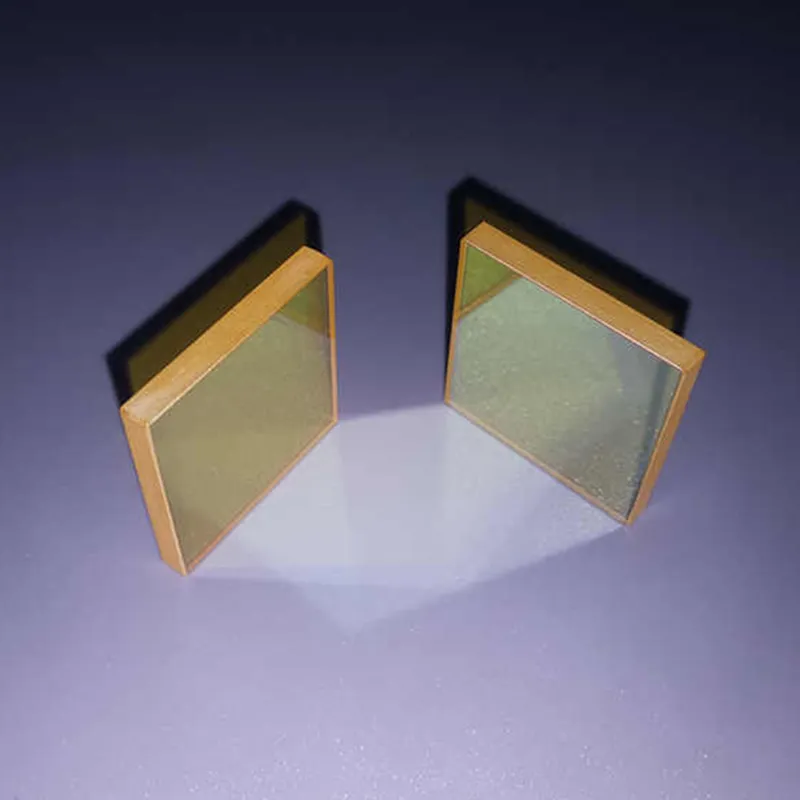

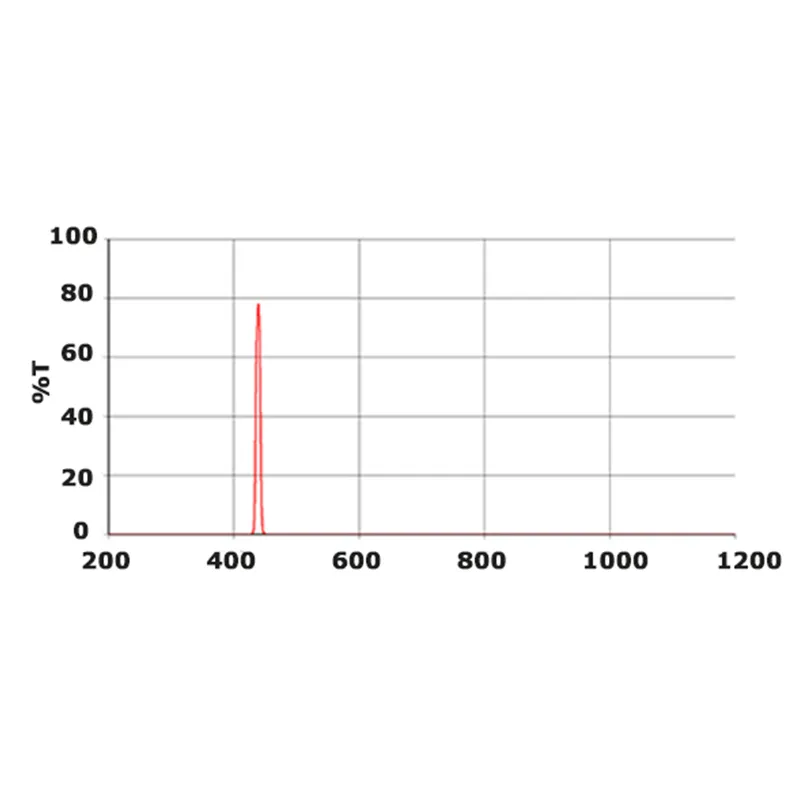

Флуоресцентные полосовые фильтры

Флуоресцентные полосовые фильтры -

Оптические асферические линзы из кремния

Оптические асферические линзы из кремния -

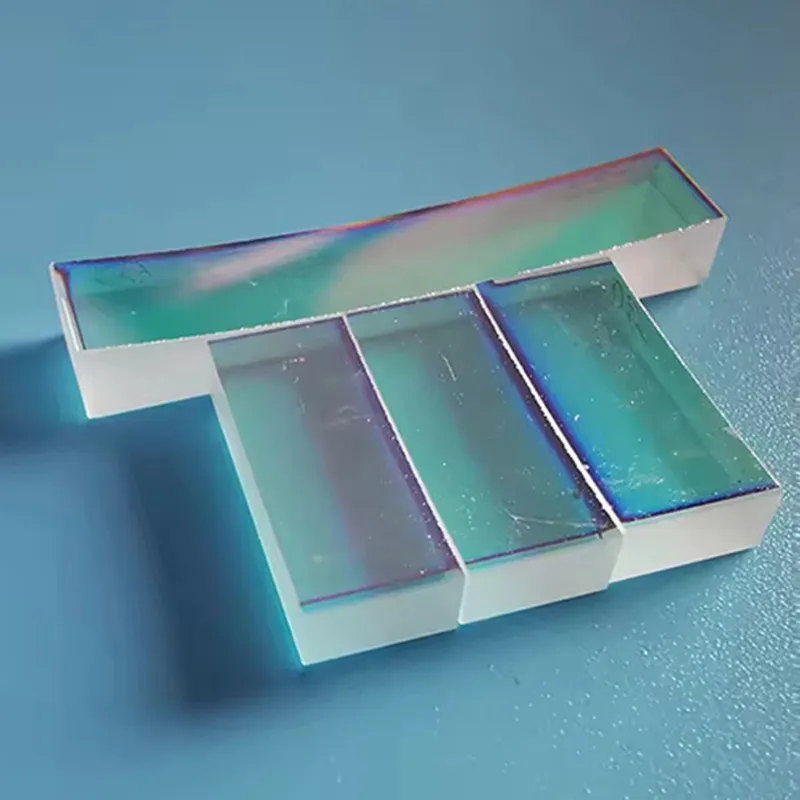

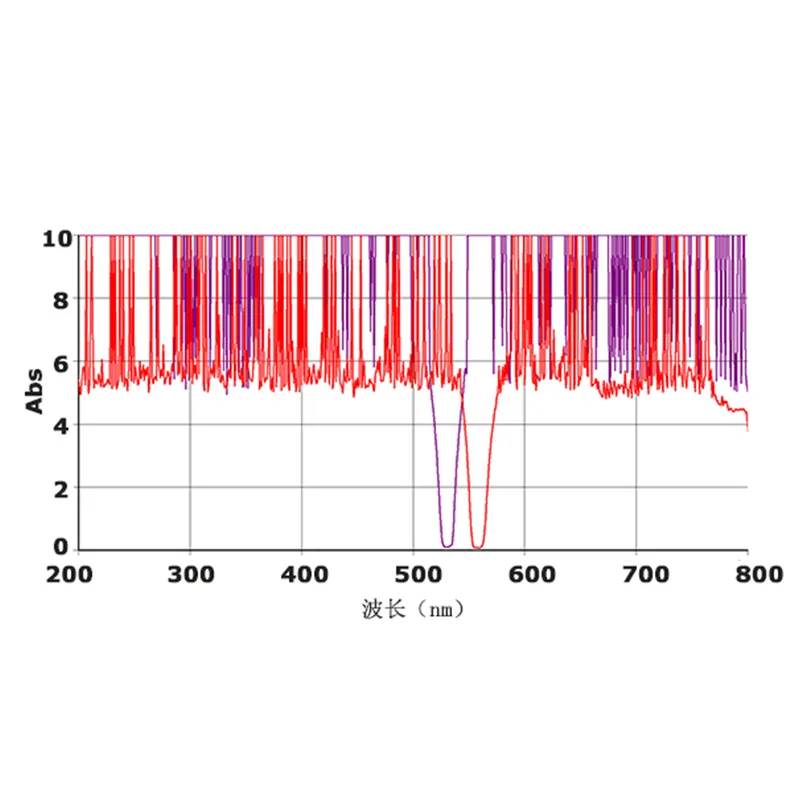

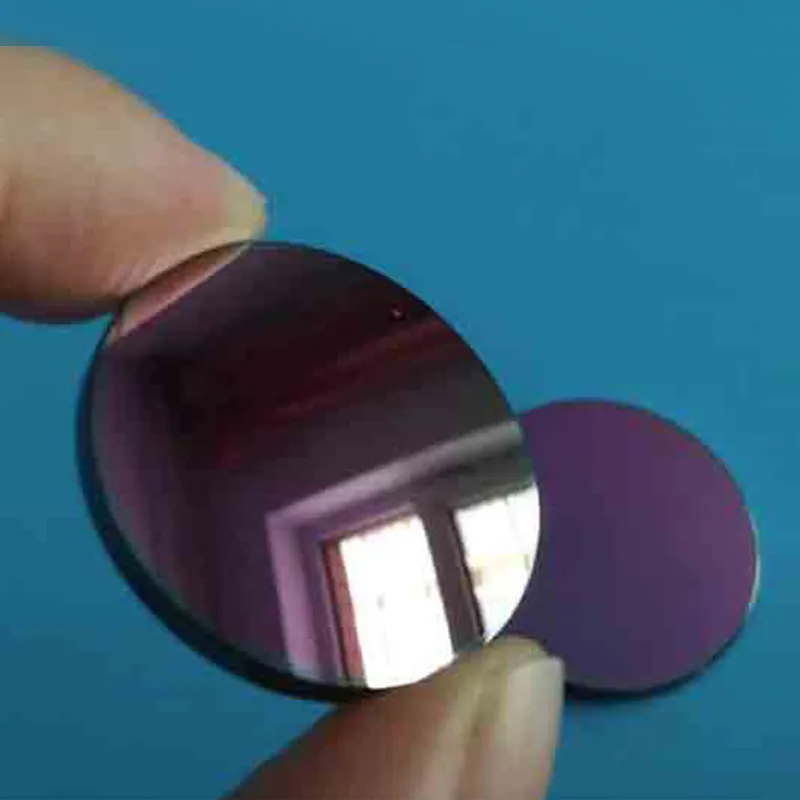

Оптические Просветляющее покрытие

Оптические Просветляющее покрытие -

Тонкий лист плавленого кварцевого стекла

Тонкий лист плавленого кварцевого стекла