Склеенные линзы заводы

Когда слышишь про склеенные линзы, многие сразу представляют кустарные мастерские с эпоксидкой и кисточками. На деле же — это высокотехнологичный процесс, где каждая микротрещина в клеевом слое может похоронить всю оптическую систему. Вот на Чанчунь Ютай Оптика мы как раз прошли путь от пробных склейок до серийного производства, и знаю, что даже крупные заводы иногда недооценивают температурную стабильность адгезивов.

Технологические нюансы склейки

Помню, в 2019 мы пытались адаптировать японский клей для ИК-линз — результат был плачевен: через сутки в термокамере появлялись радужные пятна. Оказалось, коэффициент расширения не совпадал с германиевой подложкой даже на 0.001. Сейчас для склеенные линзы используем гибридные полимеры, но и их приходится тестировать под каждый тип излучения.

Особенно сложно с ультрафиолетовыми спектрами — обычные оптические клеи мутнеют уже через 200 часов работы. Пришлось совместно с химиками разрабатывать состав с наночастицами диоксида кремния. Кстати, на сайте yt-optics.ru есть технические заметки по этому поводу, но там далеко не все детали раскрыты — коммерческая тайна.

Самое неприятное — когда визуально идеальная склейка начинает расслаиваться при вибрационных испытаниях. Проверяли как-то партию для лазерных дальномеров — три из десяти линз дали расфокусировку после теста в 15G. Пришлось переделывать всю технологическую карту, увеличивать время полимеризации с 2 до 7 часов.

Оборудование и его подводные камни

Наше вакуумное оборудование для юстировки куплено еще в 2010-х, и иногда жалею, что не настояли на немецкой системе с активной компенсацией вибраций. Российские цеха часто экономят на этом, а потом удивляются, почему склеенные линзы заводы выдают брак до 12%.

Центробежная очистка перед склейкой — казалось бы, элементарный этап. Но если переборщить с оборотами, на поверхности остаются микроцарапины, невидимые без микроскопа. Как-то пропустили такую партию асферических линз — заказчик вернул всю партию из медицинского томографа.

Сейчас внедряем роботизированную подачу заготовок, но столкнулись с проблемой статического электричества — пыль прилипает так, что даже чистые комнаты не спасают. Приходится ставить дополнительные ионизаторы, что удорожает процесс на 7-8%.

Контроль качества в полевых условиях

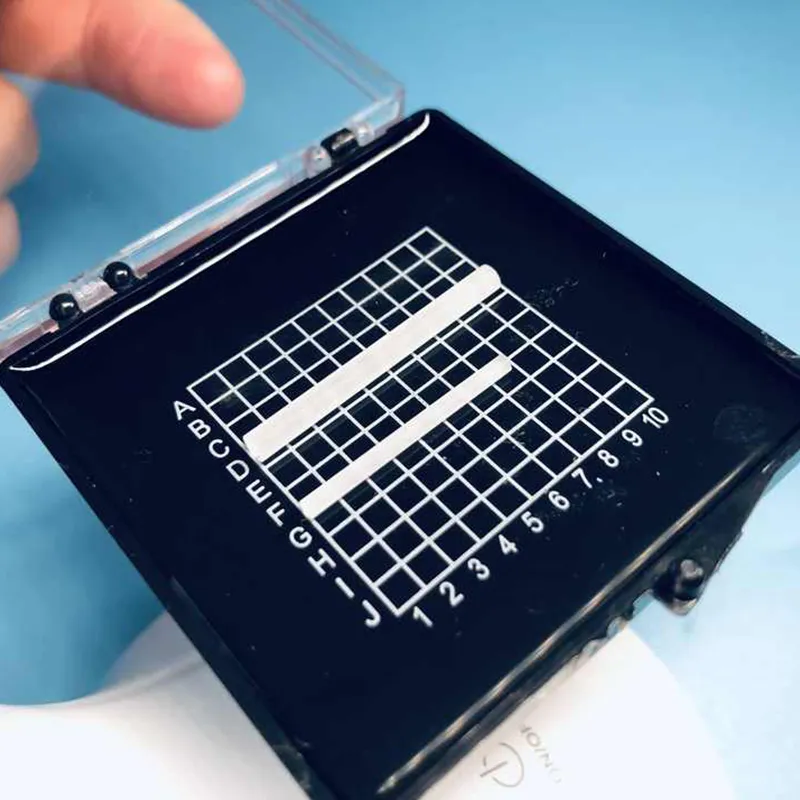

Для биометрических систем типа сканеров радужки требуются линзы с юстировкой до 0.1 угловой секунды. Наш отдел ОТК сначала пытался использовать стандартные коллиматоры, но погрешность была слишком высока. Перешли на голографические тестеры — дорого, но иначе нельзя.

Интересный случай был с заказом для подводной аппаратуры — линзы должны были держать давление 200 атмосфер. Склеивали через промежуточный слой фторопласта, но первый образец лопнул на 180 атм. Пришлось комбинировать эпоксидку с ультразвуковой сваркой краев.

Сейчас многие требуют сертификацию по ISO 10110, но в реальности даже европейские заводы часто идут на условности. Мы, например, для цилиндрических линз военного назначения всегда даем двойной запас по прочности — проверено, что полевые условия всегда жестче лабораторных.

Материаловедческие хитрости

Работая с ООО Чанчунь Ютай Оптика, пришлось пересмотреть подход к подбору стекол для склейки. Раньше думали, что главное — совпадение КТР, но оказалось, что модуль Юнга не менее важен. Особенно для авиационной оптики, где перепады температур от -60 до +80°C.

Флюоритовые линзы вообще отдельная история — их нельзя склеивать стандартными УФ-полимерами. Пришлось разрабатывать специальный состав с термостабилизаторами, который не кристаллизуется при длительной эксплуатации. Кстати, эта разработка теперь используется в наших медицинских эндоскопах.

Последнее время экспериментируем с жидкокристаллическими прослойками для адаптивной оптики. Пока получается склеить без потерь светопропускания только для узкого спектрального диапазона — около 530 нм. Для широкополосных систем все еще ищем решение.

Экономика производства

Когда анализируешь себестоимость склеенные линзы, многие забывают про утилизацию отвердителей. У нас на это уходит до 3% от общей стоимости производства — химические отходы требуют специальной переработки.

Китайские конкуренты часто экономят на контроле на промежуточных этапах. Мы в свое время тоже пытались сократить цикл проверок — результат: возврат 30% партии фильтров для систем видеонаблюдения. Теперь проверяем после каждого технологического перехода.

Для массового производства потребительской электроники иногда выгоднее использовать монолитные линзы, но для спецтехники склейка остается безальтернативной. Например, для лазерных технологий, где нужны сложные пакеты из 5-7 линз с разными покрытиями.

Перспективы и тупиковые ветви

Сейчас все увлеклись наноадгезивами, но на практике их применение ограничено стоимостью. Для 95% применений достаточно модифицированных эпоксидных смол, главное — точно выдерживать режимы полимеризации.

Пробовали внедрить лазерную активацию поверхностей перед склейкой — теория обещала увеличение прочности на 15%. На деле получили неравномерную структуру клеевого шва, пришлось отказаться. Иногда старые методы надежнее.

Интересно, что для оптических плоских окон до сих пор используется технология холодной склейки, разработанная еще в 80-х. Новые методы не дают значительного преимущества, а рисковать надежностью не стоит — особенно для оборонных заказов.

Практические советы по выбору

Когда обращаетесь на заводы типа нашего, всегда требуйте протоколы климатических испытаний. Многие дают только данные по первоначальным характеристикам, а как поведет себя оптика через год — неизвестно.

Для призм особенно важен контроль углов — мы как-то получили рекламацию из-за расхождения в 2 угловые минуты, незаметного при обычной проверке. Теперь используем интерферометры для 100% контроля.

На сайте https://www.yt-optics.ru мы специально не выкладываем все технические нюансы — чтобы заказчики консультировались с инженерами. Потому что каждая задача уникальна, и готовых решений для склеенные линзы заводы не существует.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптические Широкополосное просветляющее покрытие

Оптические Широкополосное просветляющее покрытие -

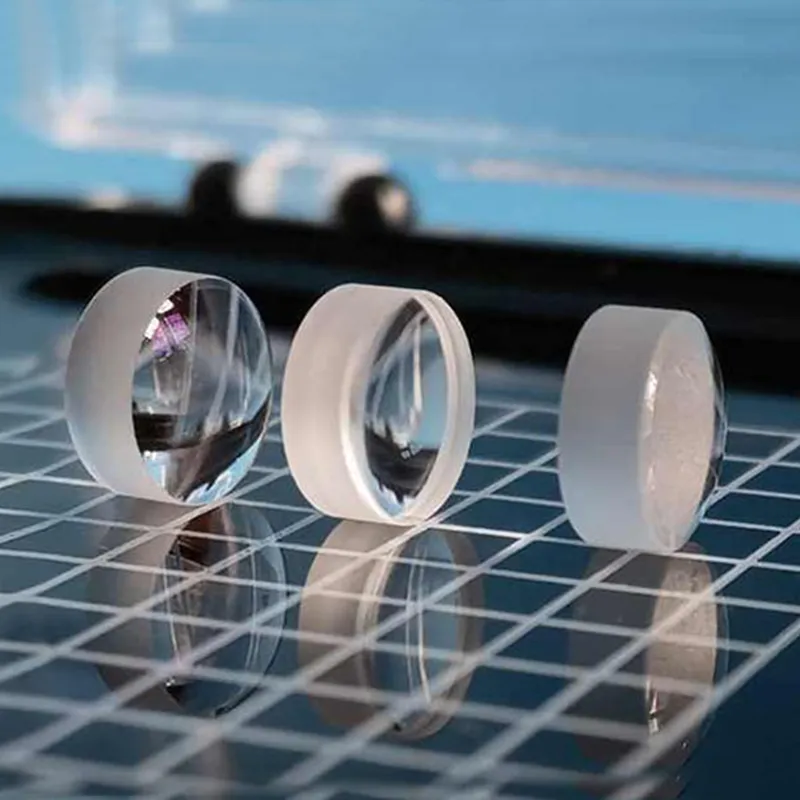

Оптические линзы Френеля

Оптические линзы Френеля -

Оптические Гидрофобное покрытие

Оптические Гидрофобное покрытие -

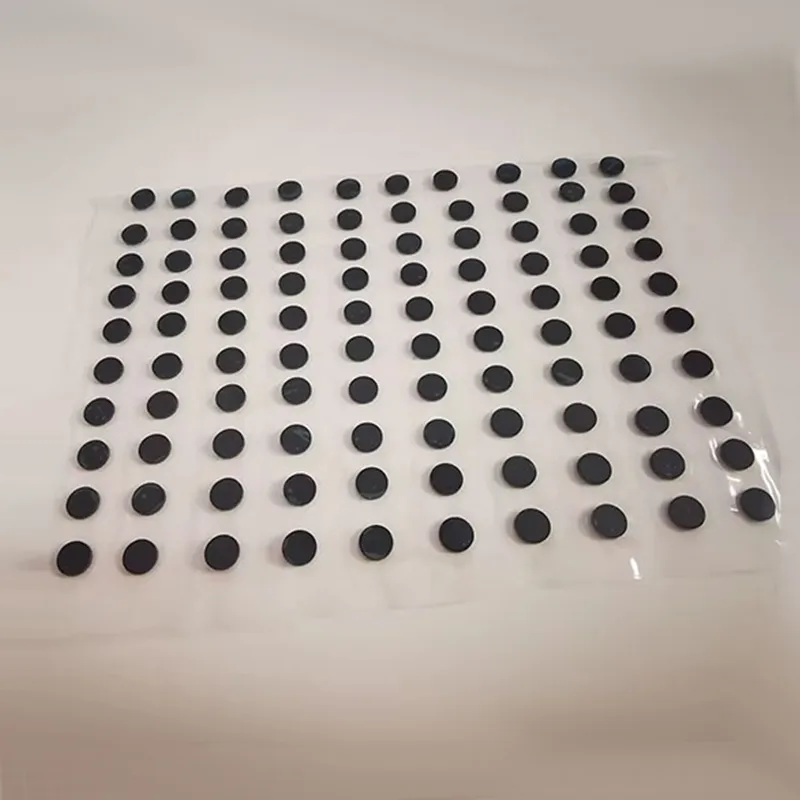

Германиевые асферические линзы

Германиевые асферические линзы -

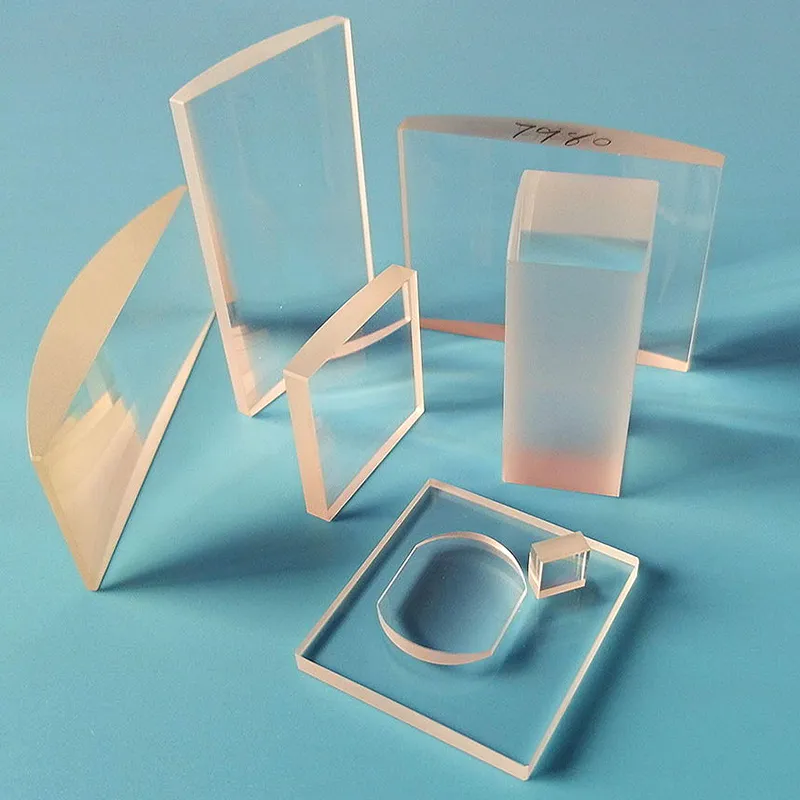

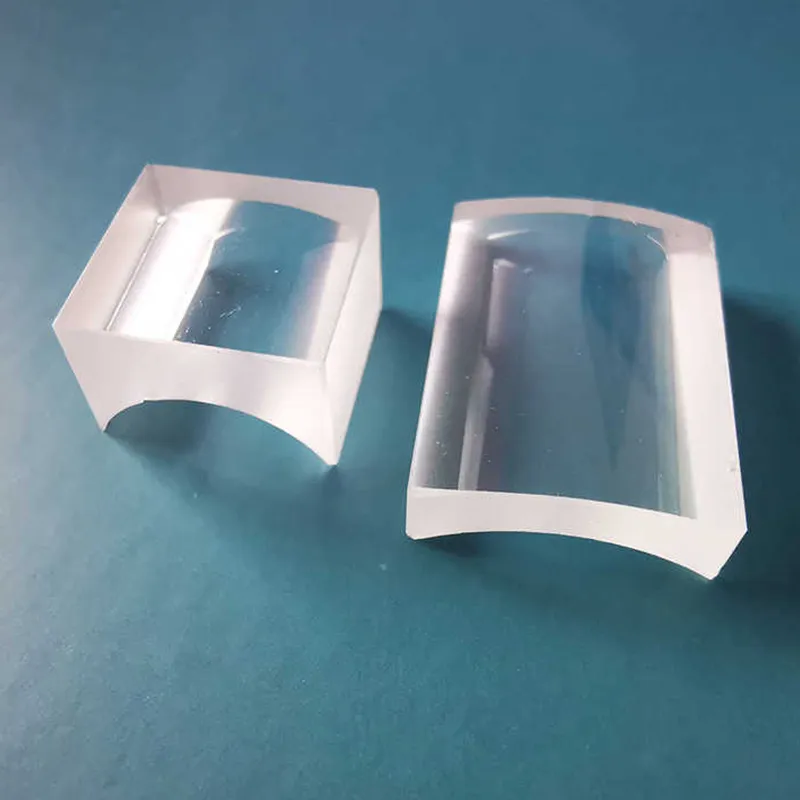

Оптические цилиндрические линзы

Оптические цилиндрические линзы -

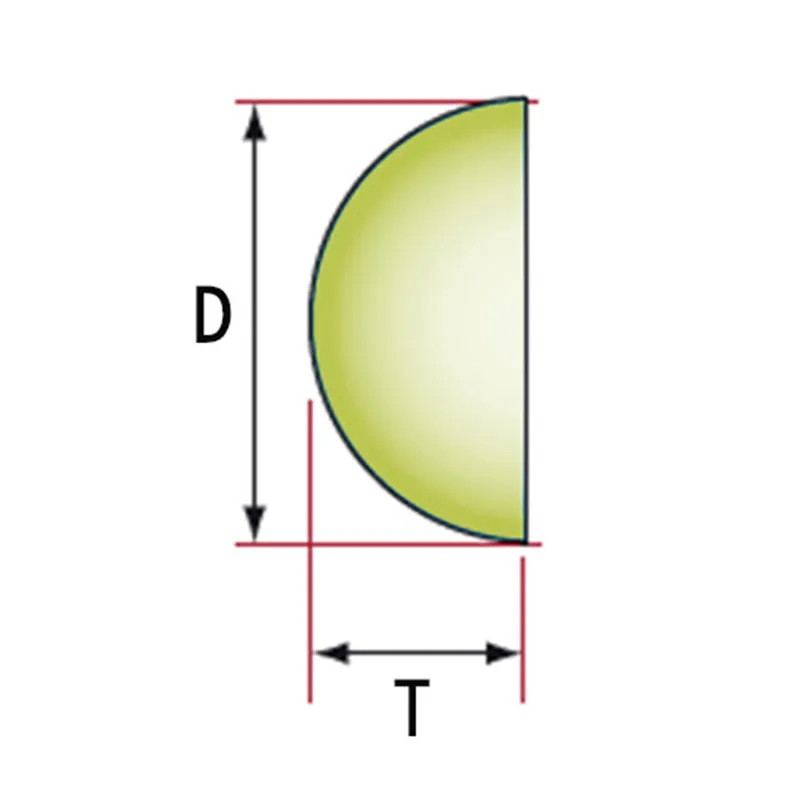

Плоско-выпуклые линзы LiF

Плоско-выпуклые линзы LiF -

Оптические купола MgF2

Оптические купола MgF2 -

Оптические купола из УФ-плавленого кварца

Оптические купола из УФ-плавленого кварца -

Оптические цилиндрические линзы K8

Оптические цилиндрические линзы K8 -

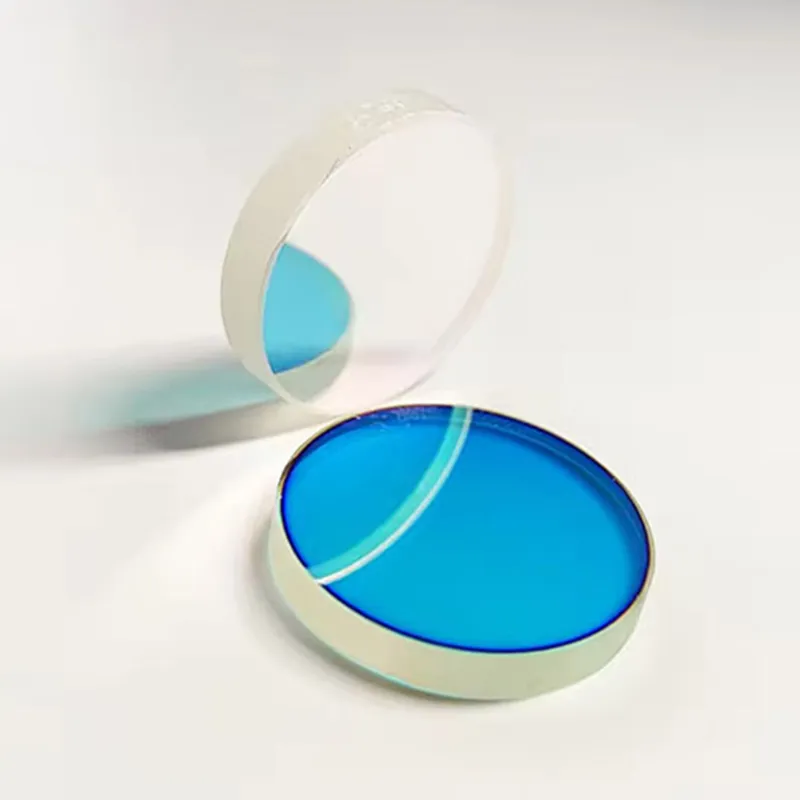

Оптические холодные зеркала

Оптические холодные зеркала -

Оптические Горячие и Холодные Зеркала

Оптические Горячие и Холодные Зеркала -

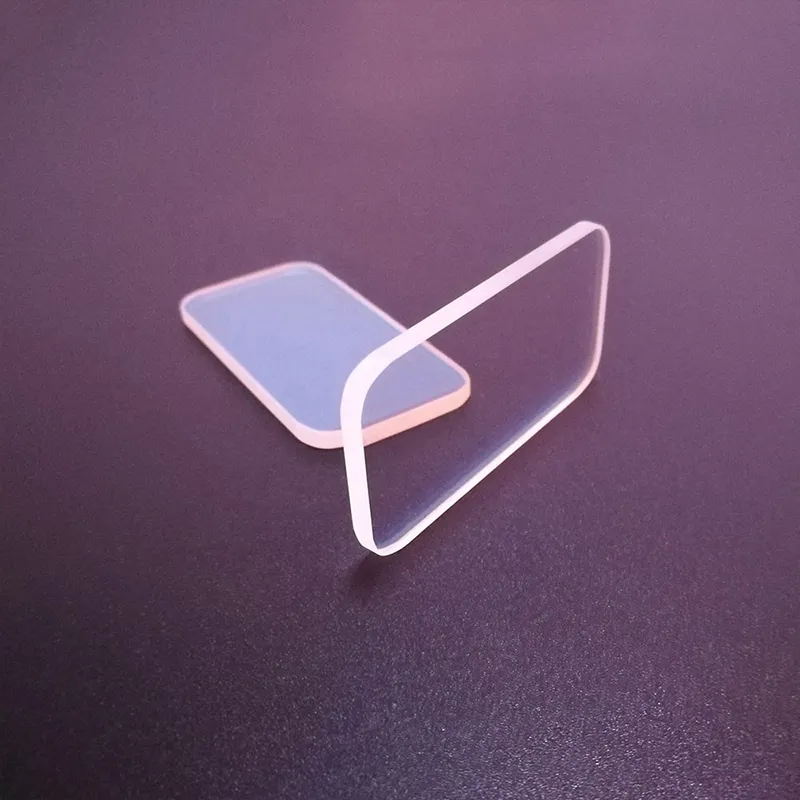

Горилловые стеклянные окна

Горилловые стеклянные окна

Связанный поиск

Связанный поиск- Стеклянные ахроматические линзы заводы

- Светофильтры из золотого стекла

- УФ-линзы из плавленого кварца

- Призмы для светоделительных кубиков

- Оптические ахроматические линзы производители

- Планово-выпуклые линзы k8 заводы

- Биконвексные линзы поставщики

- Стеклянные отрицательные менисковые линзы поставщики

- Биконические линзы производители

- Сферические одиночные линзы заводы