Склеенные линзы завод

Если говорить про склеенные линзы завод, многие сразу представляют просто склейку двух стекол — но на деле это технология с десятками подводных камней. Вспоминаю, как на одном из объектов заказчик требовал использовать дешёвый УФ-клей для ИК-диапазона, а потом удивлялся пятнам на изображении... Именно такие ситуации показывают, почему важен не просто монтаж, а комплексный подход к материалам и юстировке.

Технологические тонкости склейки оптики

Начну с базового, но критичного момента: не каждый оптический клей подходит для высокоточных систем. В склеенные линзы для лазерных установок мы пробовали разные составы — некоторые вызывали напряжения при температурных скачках всего в 5°C. Пришлось отказаться от популярного NOA61 в пользу специализированных полимеров с коэффициентом расширения под стекло.

Кстати, про температурные режимы. На заводе в Чанчуне мы столкнулись с необходимостью калибровки печей не только по температуре, но и по скорости нагрева — иначе в толстых линзах появлялись микротрещины. Особенно сложно с ахроматическими парами: кроновое и флинтовое стекло по-разному реагируют на нагрев.

Один из забываемых аспектов — чистота склеиваемых поверхностей. Даже в чистых помещениях класса 1000 остаются частицы размером до 0,3 мкм. Для видимого спектра это терпимо, но в УФ-системах такие включения создают рассеяние. Пришлось разработать трёхстадийную промывку с контролем под микроскопом Darkfield.

Оборудование и его ограничения

Центровочные станки — отдельная головная боль. Дешёвые китайские установки часто имеют биение шпинделя 2-3 мкм, а для прецизионных объективов нужно не более 0,5 мкм. В ООО Чанчунь Ютай Оптика сначала использовали станки Taiwanese производства, но перешли на японские Musshino после случая с браком партии линз для медицинских эндоскопов.

Интересный момент с контролем качества: мы долго использовали интерферометры Zygo, но для склеенных линз с кривизной более 500 мм они дают погрешность. Перешли на голографические методы, хотя пришлось обучать операторов с нуля. Кстати, сайт https://www.yt-optics.ru сейчас как раз обновляет раздел с описанием нашего контрольно-измерительного оборудования — там скоро появятся детали по этой методике.

Вакуумные присосы для фиксации линз — казалось бы, мелочь. Но когда делали крупную партию цилиндрических линз для лазерной резки, обнаружили: стандартные присоски деформируют кромку на 0,1-0,2 мм. Пришлось заказывать мягкие полиуретановые адаптеры с индивидуальной формой под каждый типоразмер.

Материаловедческие вызовы

Стекло марки Н-К9Л мы считали универсальным, пока не начали делать линзы для арктических условий. При -45°C клеевой шой начинал 'плакать' конденсатом внутри склейки. Пришлось совместно с технологами разрабатывать гибридную методику: адгезив + периметрическое уплотнение силиконом.

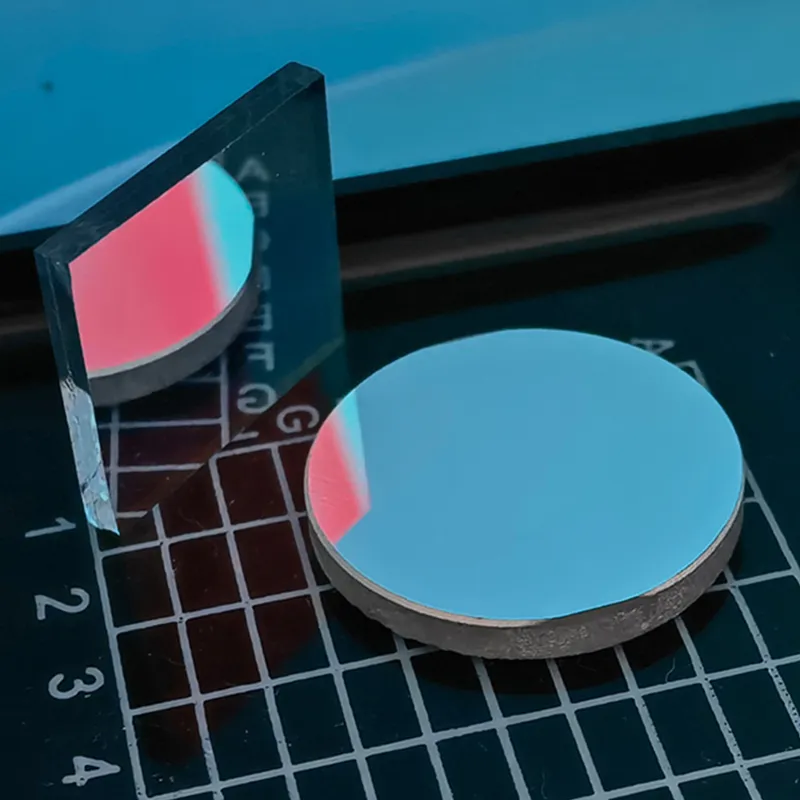

Особняком стоят фильтры. Когда склеиваем ИК-фильтры с защитными стёклами, возникает проблема с градиентом температур по толщине пакета. Для биометрических систем это критично — появляются цветовые аберрации. Решили подбором толщины компенсирующих прослоек, но это увеличило время производства на 15%.

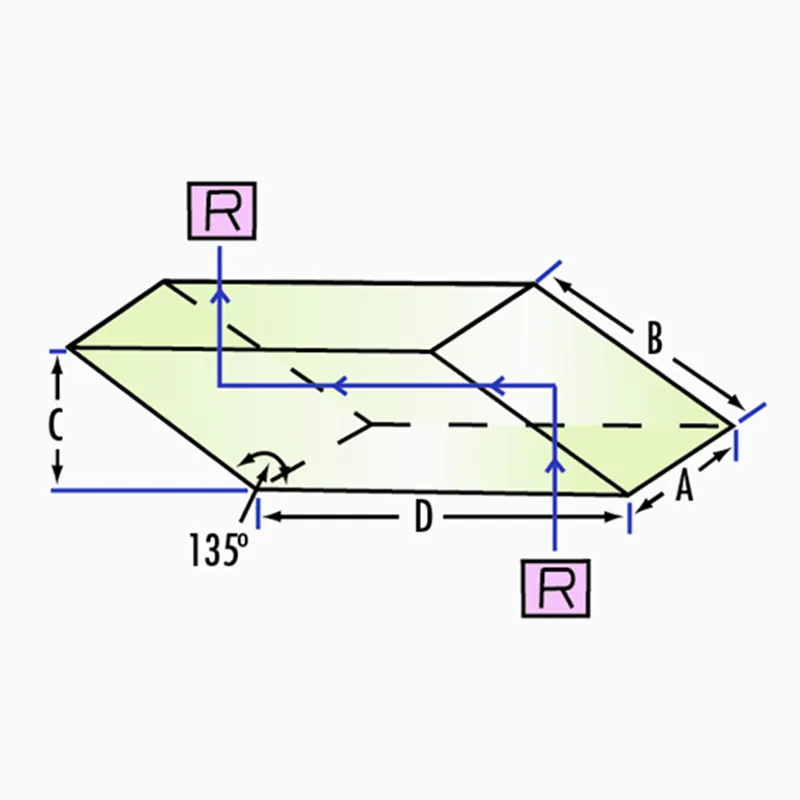

Забавный случай был с призмами для систем видеонаблюдения. Заказчик требовал склеить три призмы с точностью 3 угловые секунды, но не учитывал вибрации от транспортировки. После месяца испытаний пришли к демпфирующим прокладкам из вспененного фторопласта — решение лежало на поверхности, но мы его изначально отвергли как 'неэлегантное'.

Практические кейсы из опыта

В 2022 году мы получили заказ на ахроматические дублеты для микроскопов. Проблема была в том, что стандартные склейки не подходили из-за виньетирования — пришлось разрабатывать асимметричную конструкцию с клиновидным клеевым швом. Это решение потом запатентовали и теперь используем в 30% продукции.

Для оборонных применений делали склеенные окна с подогревом. Сама склейка выдерживала -60°C, но нагревательные элементы создавали механические напряжения. После трёх прототипов остановились на технологии вакуумного напыления прозрачных проводящих слоёв непосредственно на внутренние поверхности линз перед склейкой.

С потребительской электроникой вообще отдельная история. Когда Apple в своё время запускала Face ID, многие производители кинулись делать аналогичные системы. Мы тогда получили запрос на миниатюрные склеенные линзы диаметром 1,8 мм. Оказалось, стандартные центровочные станки не подходят — разработали технологию лазерной юстировки через прозрачный держатель.

Эволюция подходов к контролю качества

Раньше мы проверяли склейки визуально на тёмном поле — метод дешёвый, но субъективный. После жалоб на блики в объективах для камер видеонаблюдения перешли к автоматизированному анализу изображений с ИК-подсветкой. Это выявило интересный эффект: микроскопические пузырьки в клее иногда работают как световоды.

Для медицинской оптики пришлось внедрять стерилизационные тесты. Автоклавирование при 134°C выдерживают далеко не все склейки — особенно страдают линзы с высоким содержанием свинца. Пришлось создавать отдельную производственную линию с низкотемпературными клеями, хотя их оптические свойства хуже.

Сейчас внедряем роботизированную линию для склейки асферических линз. Пока робот не может повторить 'чувство' опытного оператора при юстировке — есть ошибки до 0,01 мм. Но для серийных продуктов типа линз для сканеров отпечатков это приемлемо. Кстати, на https://www.yt-optics.ru в разделе про цилиндрические линзы как раз описаны некоторые из этих нюансов, правда, без технических деталей.

Перспективы и тупиковые направления

Пытались внедрить лазерную склейку без клея — по аналогии с технологией welding glass. Для защитных окон сработало, но для точной оптики получили дифракционные помехи на границе сплавления. Может, лет через пять технологии позволят, но пока классическая склейка с полимерами остаётся оптимальной.

Интересный опыт с гибридными системами: склеивали стеклянные линзы с полимерными компенсаторами. Для проекционных систем показало хорошие результаты, но срок службы ограничен 5 годами из-за разницы коэффициентов расширения. Для промышленной автоматизации сработало, для потребительской электроники — нет.

Сейчас экспериментируем с наноструктурированными клеями — добавляем кремниевые сферы диаметром 50-100 нм для управления преломлением. Пока дорого для серийного производства, но для оборонки уже делаем пробные партии. Если сократить стоимость процесса в 3-4 раза, сможем предлагать такие решения для лазерных технологий и биометрической идентификации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

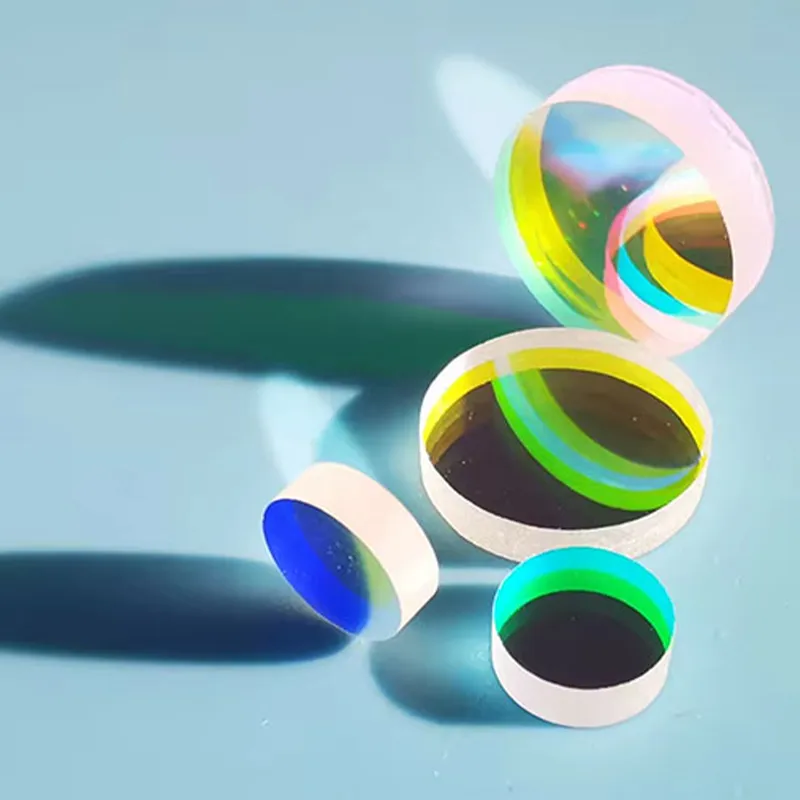

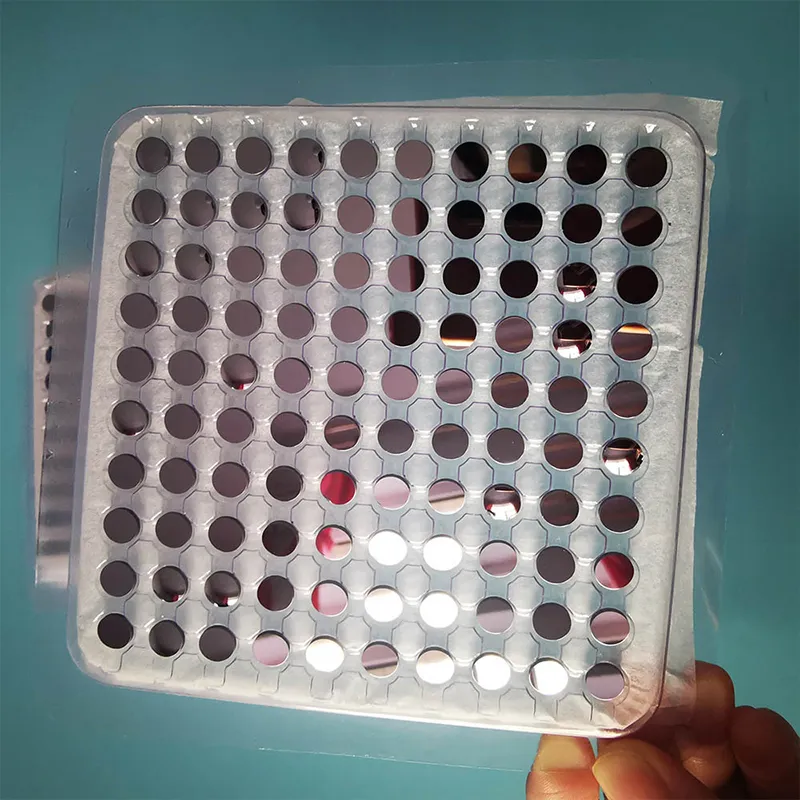

Оптические ИК фильтры

Оптические ИК фильтры -

Оптические асферические линзы

Оптические асферические линзы -

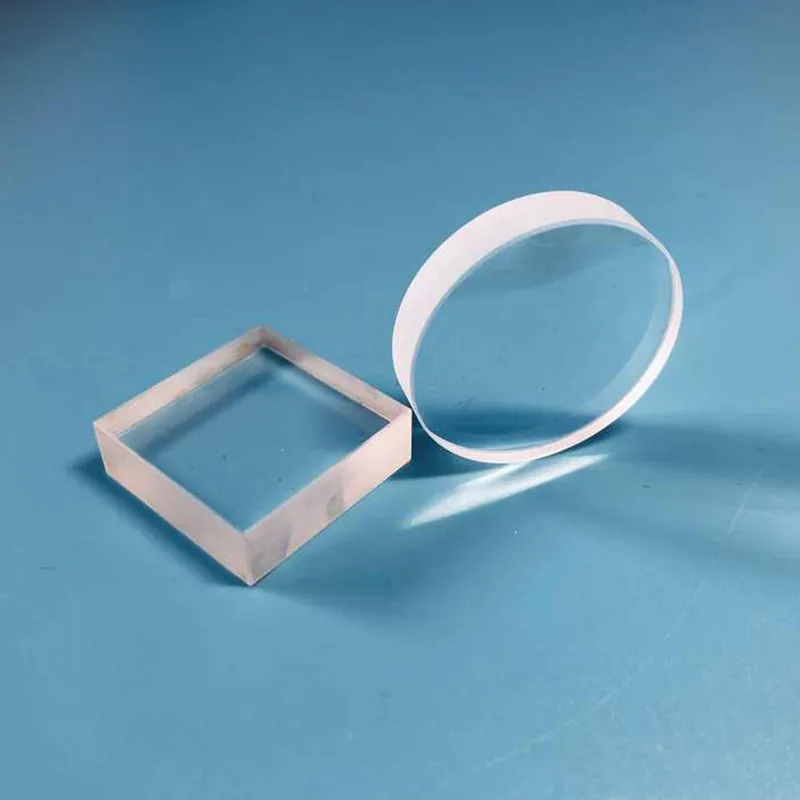

Оптические Окна из стекла К8

Оптические Окна из стекла К8 -

Ультрафиолетовое стекло WB260 WB280 WB300 WB360 WB380

Ультрафиолетовое стекло WB260 WB280 WB300 WB360 WB380 -

Окна BaF2 инфракрасного класса

Окна BaF2 инфракрасного класса -

Выпуклые металлические зеркала

Выпуклые металлические зеркала -

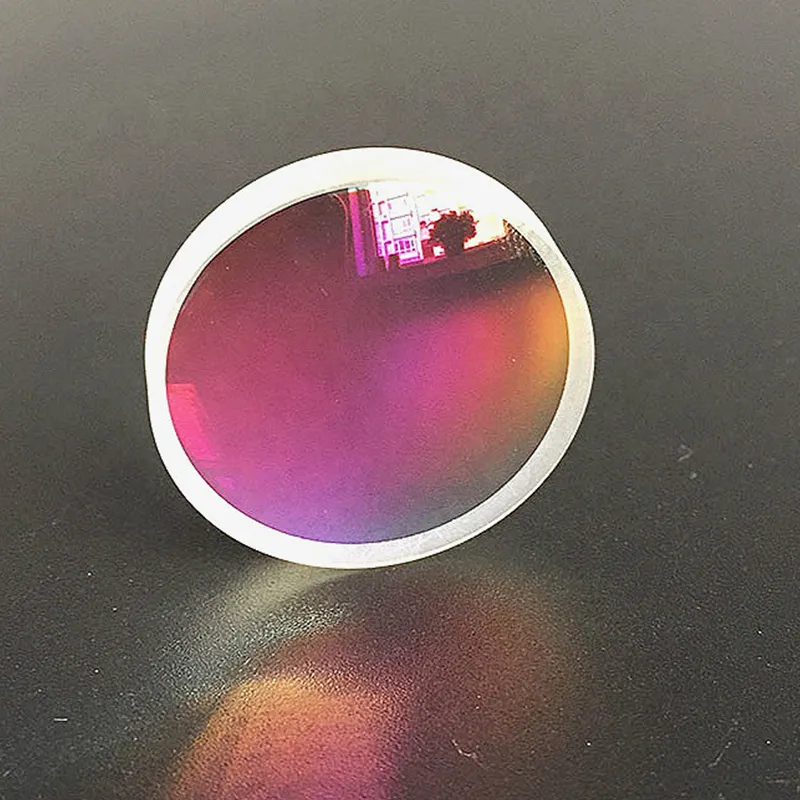

Оптические Просветляющее покрытие

Оптические Просветляющее покрытие -

УФ-линзы из плавленого кварца

УФ-линзы из плавленого кварца -

Зеркала с защитным золотым покрытием

Зеркала с защитным золотым покрытием -

Инфракрасные линзы CaF2

Инфракрасные линзы CaF2 -

1064нм YAG лазер K8 окна

1064нм YAG лазер K8 окна -

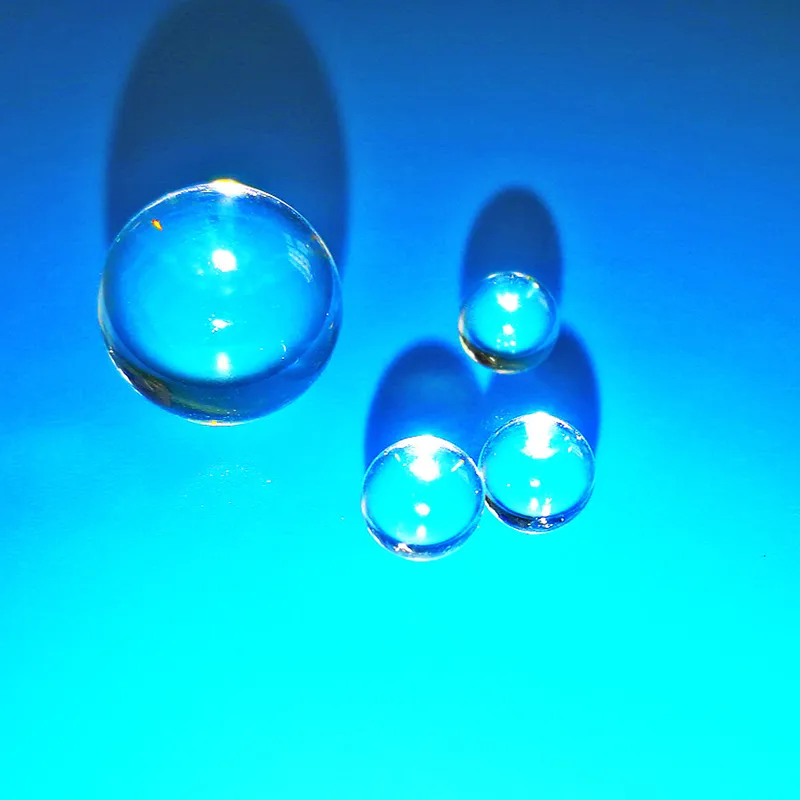

Оптические шариковые( сферические) линзы

Оптические шариковые( сферические) линзы

Связанный поиск

Связанный поиск- Оптическое горилловое стекло от Ютай Оптика

- Yutai Оптические окна из K8

- Выпукло-вогнутые линзы заводы

- Длинноволновые светофильтры MWIR/LWIR

- ИК-оптический элемент из сульфида цинка

- Оптическое цветное стекло

- Тип ахроматических линз n-sf10 завод

- Оптические стеклянные полусферы

- N-baf10 / n-sf10 ахроматические линзы производители

- K8 оптические стеклянные светоделительные кубики