Положительные менисковые линзы по индивидуальному заказу завод

Когда речь заходит о положительных менисковых линзах, многие сразу представляют стандартные каталогные решения, но в реальности индивидуальный заказ на заводе — это совершенно иная история. Наша компания ООО Чанчунь Ютай Оптика годами отрабатывала технологию, и я до сих пор помню, как в 2019 году мы столкнулись с партией линз для биометрических сканеров, где клиент требовал радиус кривизны 127 мм при толщине по центру всего 1,8 мм — казалось, это противоречит классическим расчетам. Пришлось пересматривать методику контроля кривизны, и здесь важно не путать менисковые линзы с обычными сферическими — разница в коррекции аберраций часто недооценивается.

Технологические нюансы производства

Начну с главного: если говорить про положительные менисковые линзы, то их проектирование всегда начинается с анализа рабочего спектра. У нас на заводе в Чанчуне есть история с лазерным оборудованием для медицинских томографов — заказчик прислал ТЗ с жёсткими допусками по хроматическим искажениям в диапазоне 1064 нм. Мы тогда сделали три пробных партии, и только на третьей удалось подобрать оптическое стекло H-K9L с просветляющим покрытием, которое не деградировало при термоциклировании. Кстати, толщина края мениска здесь критична — даже отклонение в 0,05 мм приводит к виньетированию в периферийной зоне.

Часто спрашивают, почему нельзя просто взять стандартную линзу и перешлифовать. Проблема в том, что менисковые линзы по индивидуальному заказу требуют пересчёта всей геометрии — например, для применения в системах ночного видения мы как-то увеличили задний фокальный отрезок на 15%, но при этом пришлось жертвовать светосилой. Кривизна первой и второй поверхностей должна рассчитываться с запасом на механическую обработку, иначе при склейке оправы возникают напряжения, которые видны в полярископе.

Ещё один момент — контроль качества. Мы внедрили метод Шэка-Гартмана для проверки волнового фронта, но для менисковых конфигураций пришлось дорабатывать программное обеспечение. Помню случай с оборонным заказом: линзы прошли все tests, но в полевых условиях давали расфокусировку при -40°C. Оказалось, коэффициент расширения оправы не был учтён в расчётах — теперь мы всегда моделируем термические нагрузки в Zemax даже для ?простых? заказов.

Применение в реальных проектах

Если взять медицинскую оптику — там свои требования. Для эндоскопов мы как-то делали положительные менисковые линзы диаметром всего 2,3 мм с антибликовым покрытием для видимого и ИК-диапазона. Технологи сказали, что это невозможно выполнить на имеющемся оборудовании, но мы адаптировали процесс центровки на станках Satisloh — пришлось разработать специальные цанговые патроны с нейлоновыми вставками. Результат? Заказчик из Швейцарии до сих пор работает с нами по этому проекту, хотя изначально сомневался в возможностях китайского производства.

В лазерных системах совсем другие вызовы. Для fiber laser резательных установок мы поставляем линзы с просветлением под 1070 нм, где повреждение порог должен быть не менее 5 Дж/см2. Была неудачная попытка использовать стандартное покрытие MgF2 — оно выдерживало только 3,2 Дж/см2 после 200 часов непрерывной работы. Пришлось переходить на многослойное диэлектрическое покрытие, которое на 30% дороже, но зато без нареканий уже три года.

Интересный кейс был с биометрией — для сканеров радужной оболочки требовались линзы с исключительно низкой дисторсией (<0,1%). Мы экспериментировали с разными марками стекла, пока не остановились на Ohara S-BSL7R — у него отличная однородность (Δn < 5×10??), но сложная обработка из-за хрупкости. Пришлось менять режимы полировки и использовать суспензию на основе церия вместо алмазной пасты.

Ошибки и решения

Никогда не забуду, как в 2021 году мы чуть не потеряли крупный заказ из-за неправильной интерпретации требований к климатическим испытаниям. В ТЗ было указано ?рабочая температура от -20 до +60°C?, но не уточнили скорость термоциклирования. Сделали по стандартному протоколу 2°C/мин, а у заказчика оборудование работало с скачками по 10°C/мин — появились микротрещины в клеевом слое. Теперь всегда уточняем динамические нагрузки.

Ещё одна распространённая ошибка — экономия на контроле сырья. Как-то купили партию стекла у нового поставщика, сэкономили 12%, а потом 40% заготовок пошло в брак из-за внутренних напряжений. Пришлось срочно закупать материал у Schott и менять график поставок. Вывод: для положительных менисковых линз по индивидуальному заказу нельзя рисковать качеством исходного материала, даже если клиент давит по цене.

Сейчас мы в ООО Чанчунь Ютай Оптика внедрили систему двойного контроля: все нестандартные линзы проверяются и на заводе в Китае, и в нашей лаборатории в Москве. Особенно это важно для прецизионных применений — например, для интерферометров, где даже незначительная асимметрия мениска приводит к погрешностям в четверть волны.

Перспективы развития

Смотрю на последние тенденции — всё больше запросов на асферические менисковые линзы, но их производство пока дороже на 60-70%. Мы экспериментируем с технологией одноточечного алмазного точения для малых серий, но пока стабильность геометрии оставляет желать лучшего. Возможно, через год-два отработаем процесс до приемлемого уровня.

Ещё перспективное направление — линзы для LiDAR систем в автономных транспортных средствах. Требования жёсткие: ударная стойкость до 100g, устойчивость к вибрациям 5-2000 Гц, и при этом высокая пропускающая способность в ближнем ИК-диапазоне. Сделали несколько прототипов на основе плавленого кварца, но стоимость вышла запредельной — ищем компромиссные материалы.

Коллеги с завода в Чанчуне недавно тестировали технологию спекания керамических менисковых линз для УФ-диапазона — интересные результаты, но пока высокий процент брака при спекании. Если удастся решить проблему усадки, это может стать прорывом для массового производства.

Практические рекомендации

Когда обращаетесь к нам на https://www.yt-optics.ru за индивидуальным заказом, подготовьте не только техническое задание, но и данные об условиях эксплуатации. Например, будет ли линза контактировать с агрессивными средами? Для хирургических лазеров мы как-то разрабатывали защитные покрытия на основе Al2O3, которые выдерживают стерилизацию паром — это потребовало дополнительных испытаний, но решило проблему запотевания.

Всегда учитывайте совместимость с другими компонентами системы. Был случай, когда идеально изготовленная положительная менисковая линза давала искажения из-за неправильно подобранной отрицательной линзы в схеме. Теперь мы часто просим предоставить полную оптическую схему или предлагаем услуги по её адаптации.

И последнее — не экономьте на испытаниях. Да, квалификационные тесты увеличивают срок выполнения заказа на 10-15%, но зато избегаете ситуаций, как у нашего клиента из Германии, который сэкономил на термоциклировании, а потом вся партия в 500 линз была забракована после первого же сезона эксплуатации. Лучше сразу заложить в бюджет полный цикл испытаний — в долгосрочной перспективе это окупается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптические купола из УФ-плавленого кварца

Оптические купола из УФ-плавленого кварца -

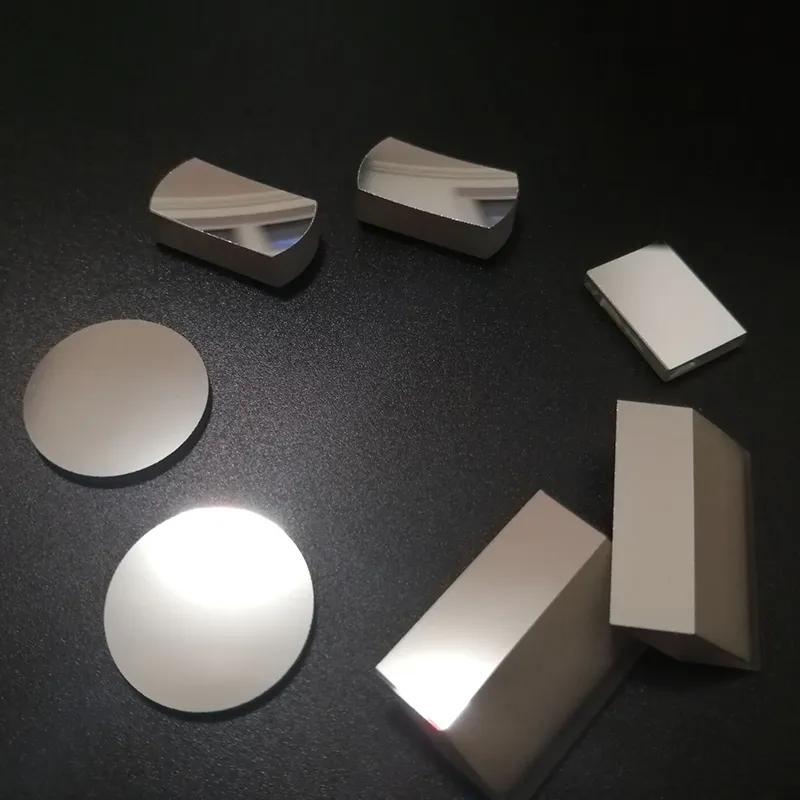

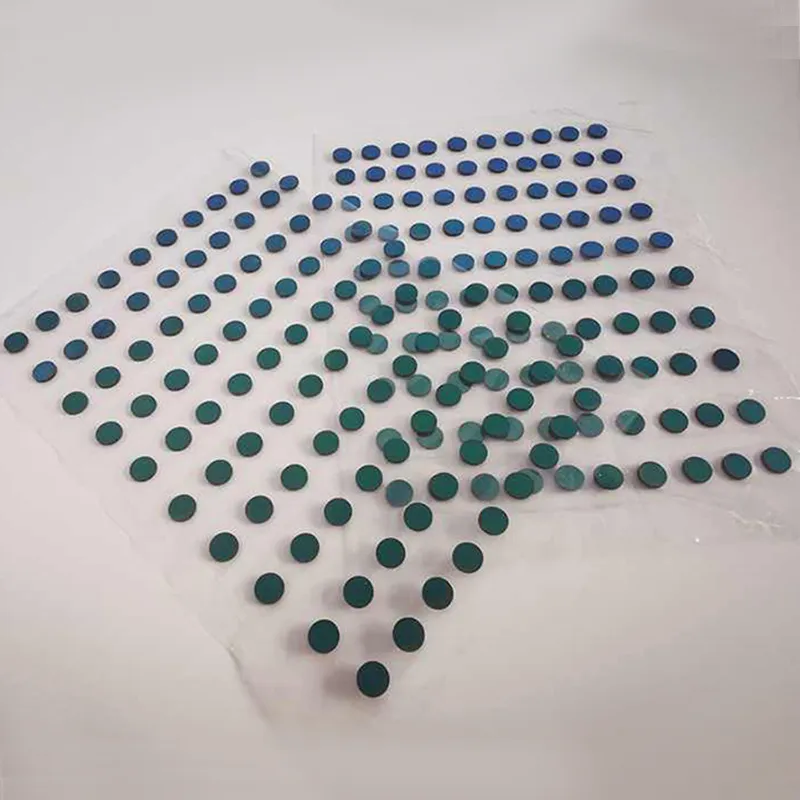

Оптические Диэлектрические зеркала

Оптические Диэлектрические зеркала -

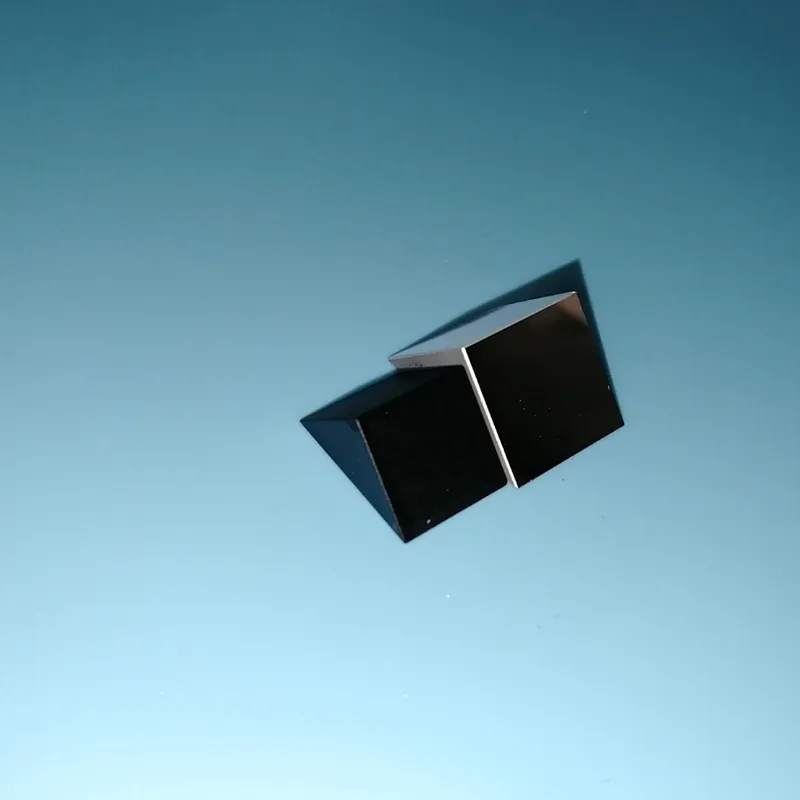

K8 призмы Порро из оптического стекла

K8 призмы Порро из оптического стекла -

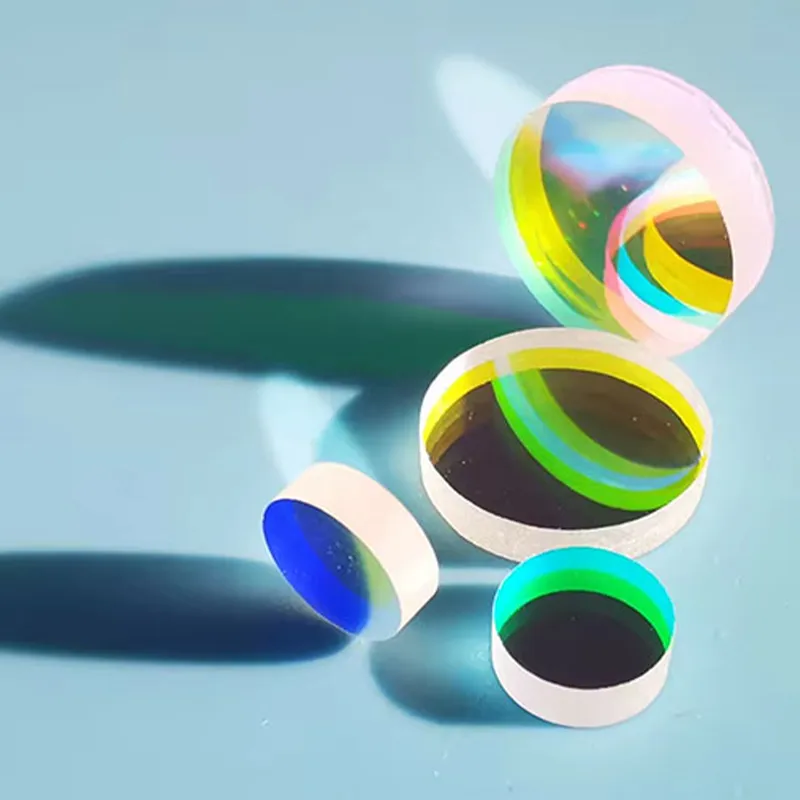

Дихроичные фильтры

Дихроичные фильтры -

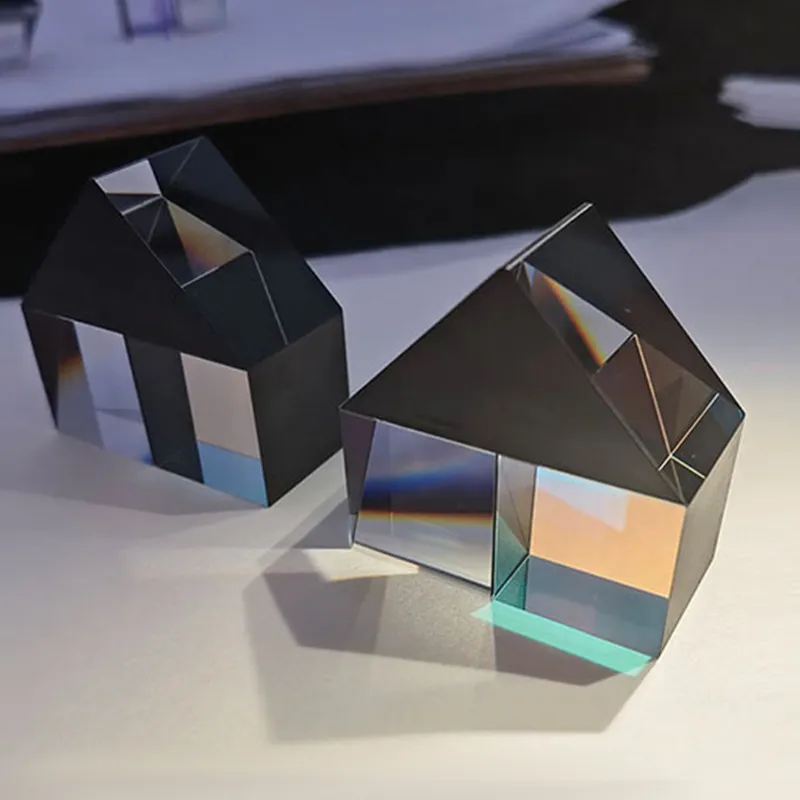

Оптические равносторонние призмы

Оптические равносторонние призмы -

Германиевые инфракрасные длинноволновые фильтры

Германиевые инфракрасные длинноволновые фильтры -

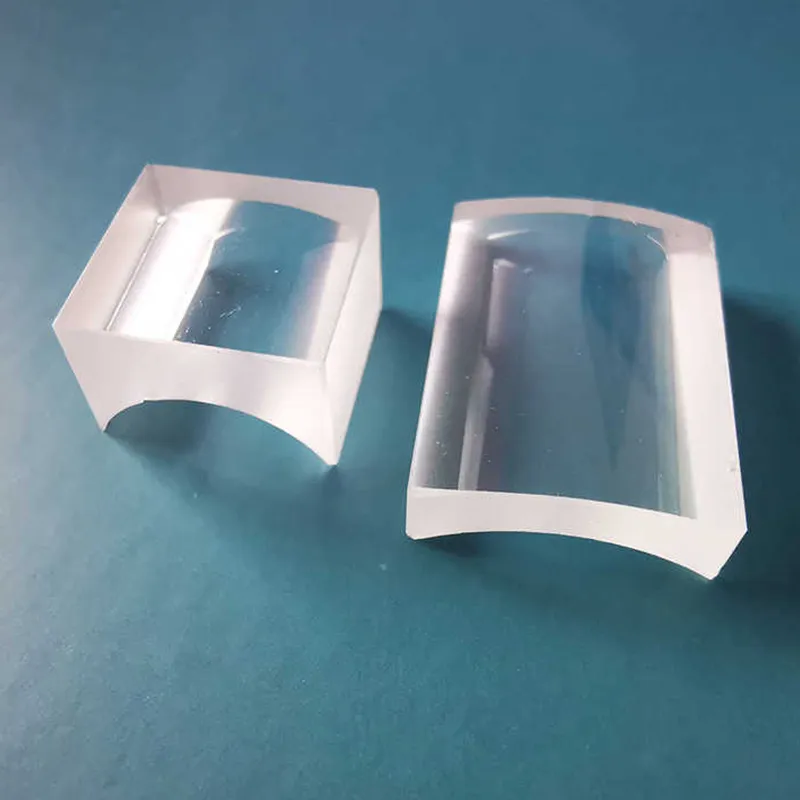

Оптические цилиндрические линзы K8

Оптические цилиндрические линзы K8 -

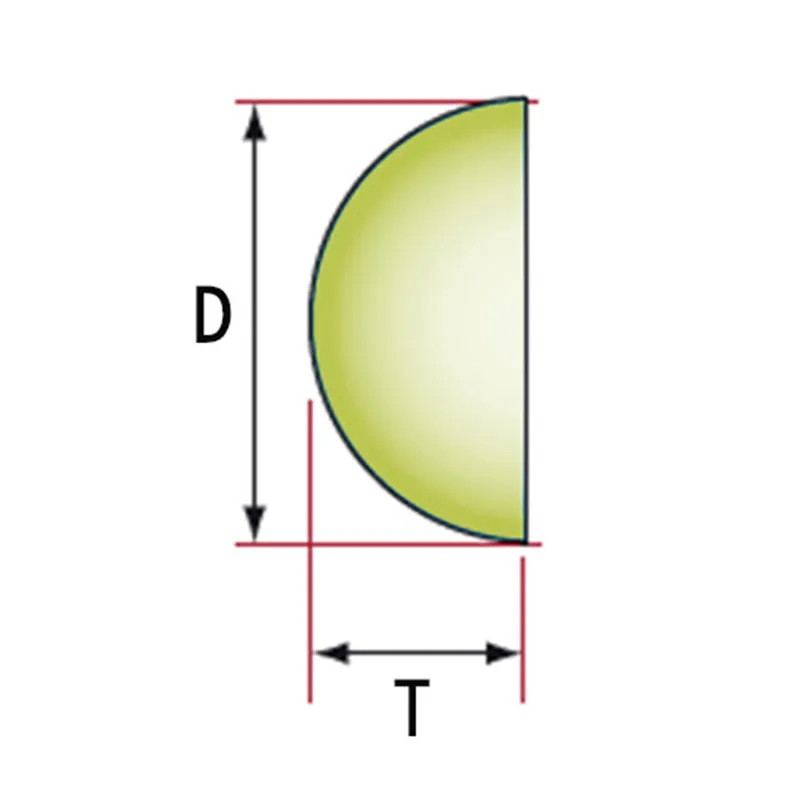

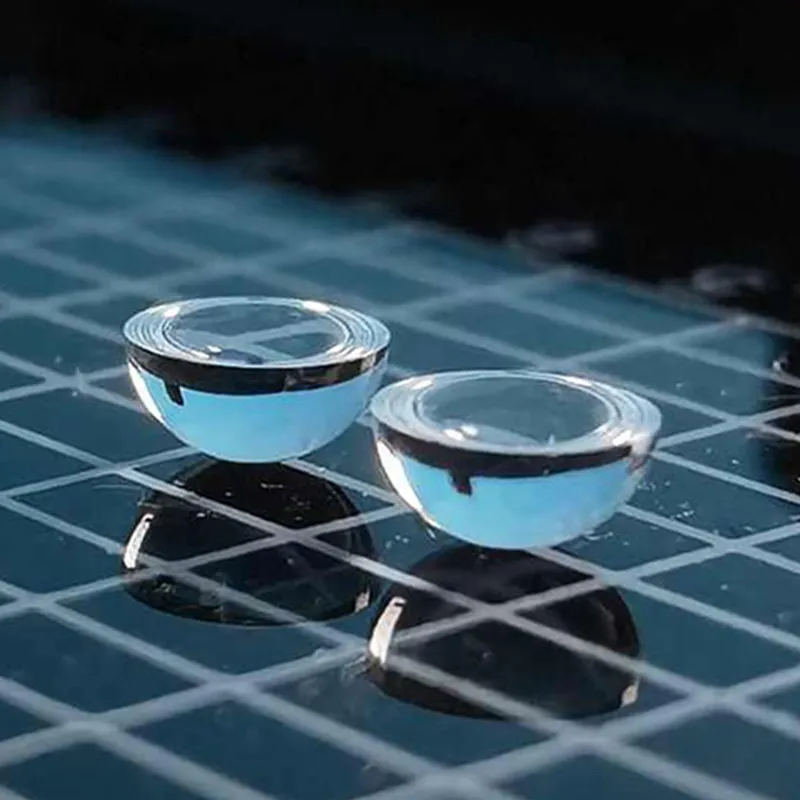

Стеклянные полусферы из УФ-плавленого кварца

Стеклянные полусферы из УФ-плавленого кварца -

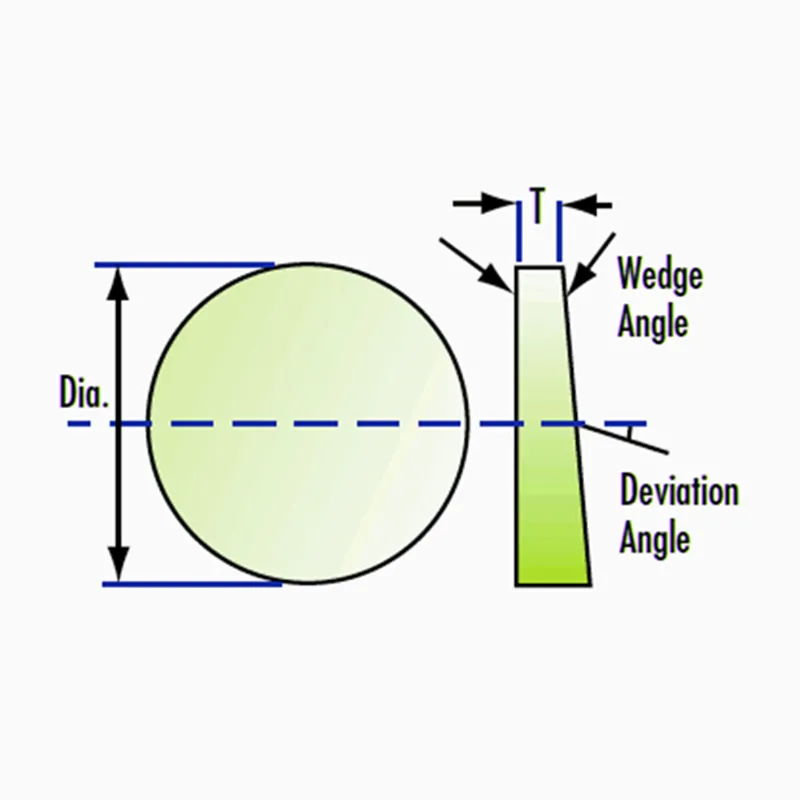

Оптические клиновидные призмы

Оптические клиновидные призмы -

УФ клиновидные призмы из плавленого кварца

УФ клиновидные призмы из плавленого кварца -

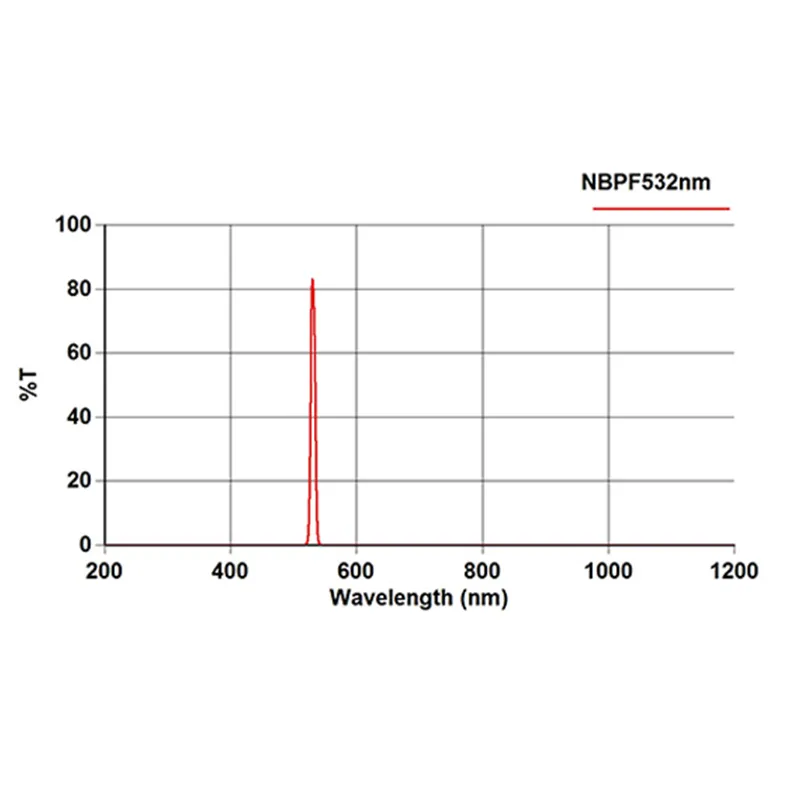

Узкополосные фильтры

Узкополосные фильтры -

Сапфировые сферические линзы из оптического стекла

Сапфировые сферические линзы из оптического стекла

Связанный поиск

Связанный поиск- сферические линзы из УФ-плавленого кварца

- Стеклянный оптический компонент с покрытием

- Оптический компонент из кристалла

- Оптические стеклянные равносторонняя призма из CaF2

- Стеклянные планово--вогнутые линзы производитель

- Полосовые светофильтры

- Многополосные калибровочные стеклянные фильтры

- Стеклянные выпуклые линзы заводы

- Оптическое цветное стеклянное фильтр -стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200

- Светофильтры для флуоресцентного PCR-анализа