Положительные менисковые линзы завод

Когда слышишь 'положительные менисковые линзы завод', первое, что приходит в голову — это конвейер с идеальными стеклами. Но на деле всё сложнее: многие думают, что главное — это кривизна поверхностей, а на самом деле ключевым часто становится контроль асферичности на краях линзы. У нас в ООО Чанчунь Ютай Оптика с этим столкнулись ещё в 2018, когда заказчик вернул партию из-за падения контраста на периферии поля.

Технологические нюансы производства

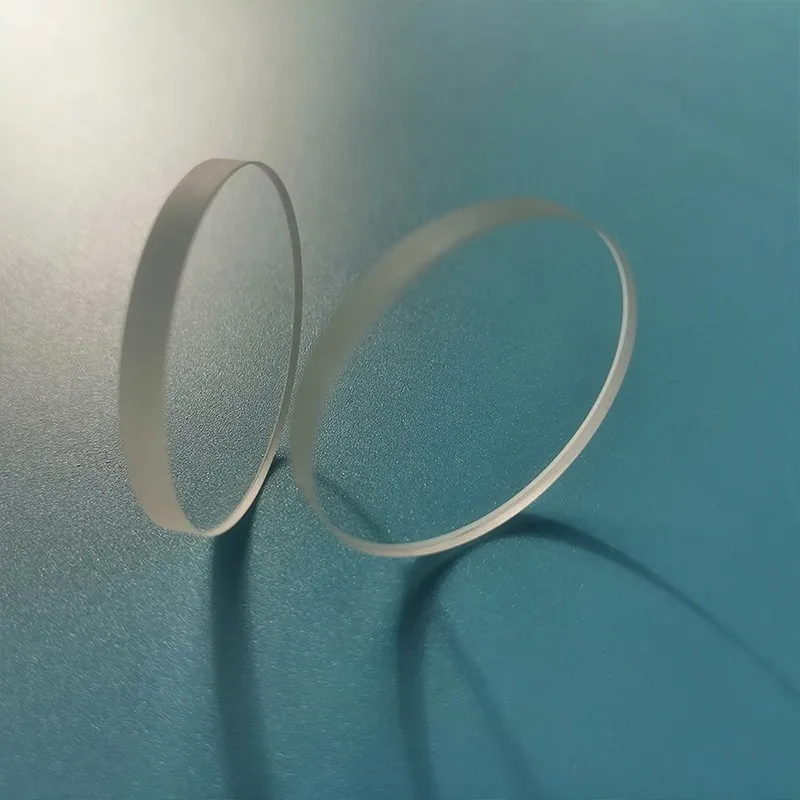

Если брать именно положительные менисковые линзы, то их кажущаяся простота обманчива. Толщина края должна быть не просто равномерной — важно, чтобы при сборке в оправу не возникало напряжений, которые потом вылезут в виде астигматизма. Мы в Ютай сначала делали упор на скорость шлифовки, но пришлось замедлить процесс: для линз с диаметром больше 40 мм проще добавить этап ручной доводки, чем бороться с браком после просветления.

Кстати, про просветление. Для менисков, которые идут в лазерные системы, мы перешли на многослойное покрытие с градиентом толщины — это снизило потери до 0,2% даже при углах падения 30 градусов. Но пришлось пересчитать крепления в вакуумных установках: стандартные держатели давали неравномерное напыление на вогнутой поверхности.

Однажды пробовали упростить — использовать те же режимы, что и для плосковыпуклых линз. Результат: на краях линзы появлялись цветовые каймы при работе с белым светом. Пришлось признать ошибку и вернуться к индивидуальным техкартам для менисков.

Контроль качества и измерения

Самый сложный момент — проверка формы поверхности. Интерферометры хороши для сферики, но для менисков с их асферическими компонентами мы дополняем анализом шагометром. Особенно важно это для линз, которые потом пойдут в биометрические системы — там даже отклонение в 0,1λ может снизить точность распознавания.

Запомнился случай с партией для медицинских эндоскопов: по паспорту всё идеально, а при сборке изображение 'плыло'. Оказалось, проблема в микротрещинах по торцу — их не видно при стандартном контроле, но при запрессовке в металл возникают напряжения. Теперь для таких заказов вводим дополнительный контроль под угловым освещением.

Калибровка измерительной оснастки — отдельная головная боль. Раз в квартал отправляем эталонные линзы в ЦНИИ 'Систем', но для текущего контроля используем собственные методики. Кстати, на сайте yt-optics.ru есть технические требования, но там указаны идеальные параметры — в реальности мы всегда держим запас по допускам.

Материалы и их особенности

С BK7 всё понятно — классика, но для УФ-диапазона перешли на синтетический плавленый кварц. Правда, при шлифовке кварца возникает нюанс: из-за высокой твердости края линзы могут скалываться, если неправильно подобрать абразив. Пришлось разрабатывать специальную последовательность зернистости для алмазных паст.

Экспериментировали с оптическими полимерами — для потребительской электроники казалось перспективным. Но стабильность геометрии оказалась хуже: при перепадах температуры линза 'дышала' сильнее стеклянной. Отказались, хотя для некоторых проектов в автоматизации всё же используем — там где нагрузки меньше.

Интересный опыт был с ИК-материалами: германий и селенид цинка. Для менисковых конфигураций пришлось полностью менять подход к охлаждению заготовок во время обработки — стандартные СОЖ не подходили. Сейчас для таких заказов держим отдельную линию.

Применение в реальных системах

В лазерных технологиях положительные менисковые линзы часто используют для расширения пучков. Но важно не просто увеличить диаметр — нужно сохранить равномерность волнового фронта. Мы как-то поставили партию для fiber laser, и оказалось, что при тепловой нагрузке в 500 Вт изображение начинает 'плыть'. Пришлось пересчитывать крепление — делать плавающую оправу с компенсатором теплового расширения.

Для формирования изображения в системах видеонаблюдения мениски хороши тем, что позволяют сократить количество элементов. Но здесь своя специфика: просветление должно работать в широком спектральном диапазоне. Стандартное МgF2 не всегда подходит — для уличных камер перешли на комбинированное покрытие, которое держит и УФ, и ИК-фильтрацию.

В биометрической идентификации требования ещё жёстче: линзы должны работать десятилетиями без изменения параметров. Провели ускоренные испытания на старение — циклировали температуру от -40 до +85 градусов. Выяснилось, что некоторые виды клеёв для просветления со временем мутнеют. Перешли на ионное осаждение без промежуточных слоёв.

Проблемы и решения

Самая частая проблема на производстве — это несовпадение терминологии. Заказчик говорит 'мениск', а в техзадании рисует асферическую линзу с переменной кривизной. Теперь всегда просим предоставить Zernike coefficients или хотя бы sag table.

Логистика — отдельная тема. Отправляли партию в Европу — получили рекламацию из-за царапин на поверхности. Оказалось, проблема в упаковке: стандартные пенопластовые вкладыши при вибрации терлись о поверхность. Разработали антистатические контейнеры с ячейками из вспененного полиэтилена — с тех пор претензий не было.

Персонал — это вообще вечная головная боль. Операторы, привыкшие к сферическим линзам, часто не понимают специфики менисков. Пришлось делать отдельные обучающие курсы с упором на контроль асферичности. Кстати, на https://www.yt-optics.ru мы выложили методички по этому поводу — для своих клиентов.

В общем, производство положительных менисковых линз — это постоянный компромисс между теорией и практикой. Что в техпаспорте выглядит идеально, в металле может вести себя совершенно иначе. Но именно эти нюансы и делают работу интересной — каждый заказ это новая задача, а не просто повторение техпроцесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

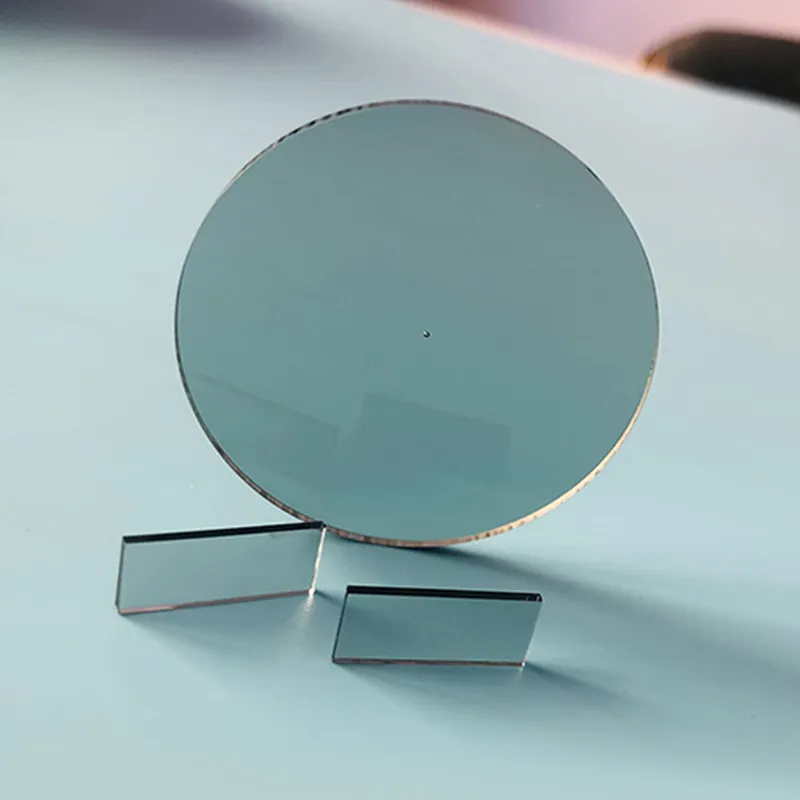

Оптические Горячие и Холодные Зеркала

Оптические Горячие и Холодные Зеркала -

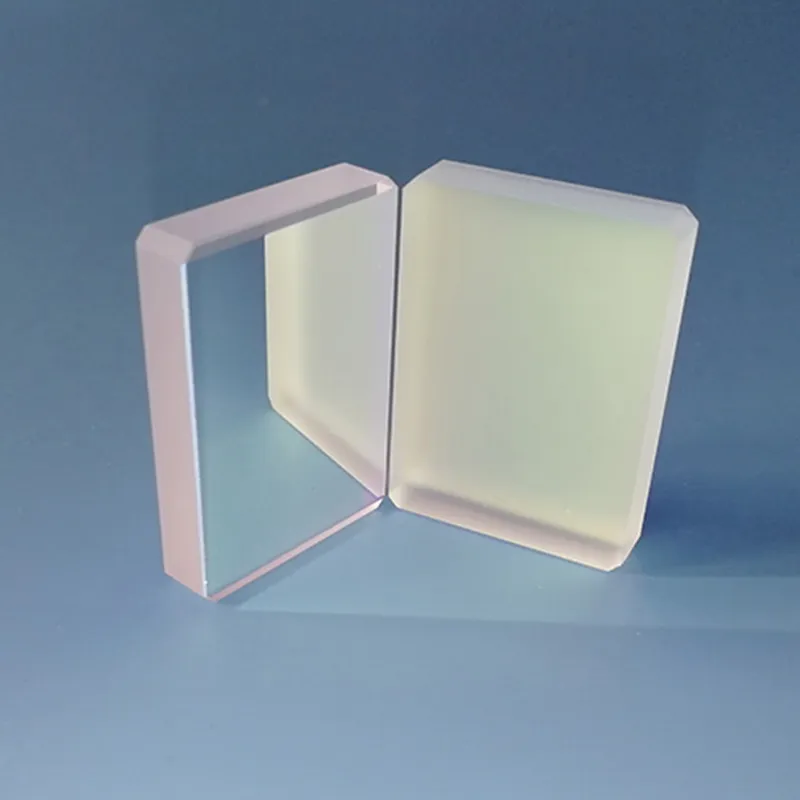

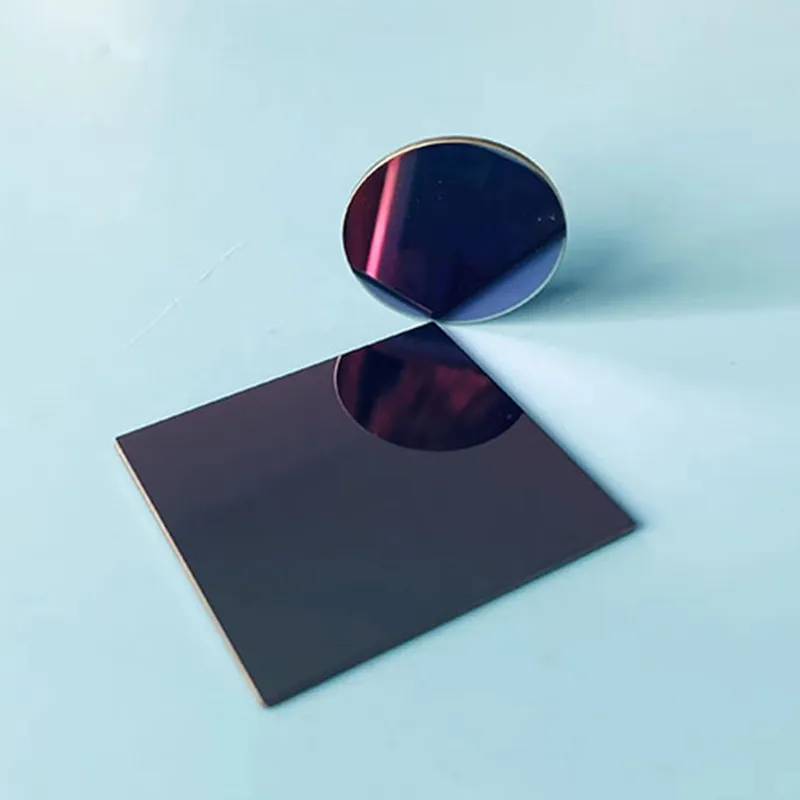

Отражающие фильтры нейтральной плотности (ND)

Отражающие фильтры нейтральной плотности (ND) -

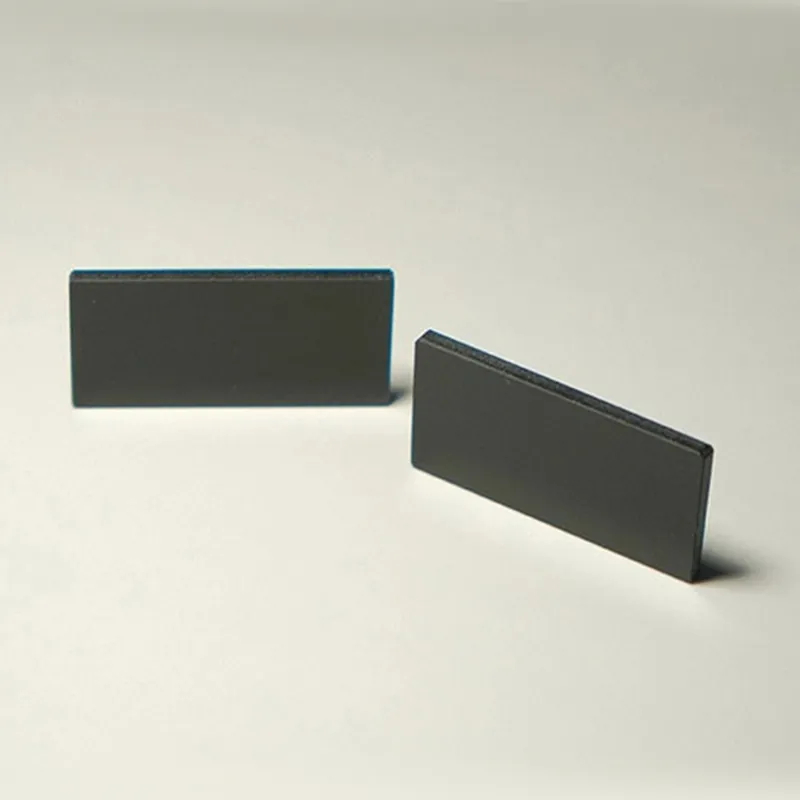

Золотое (жёлтое) стекло JB400 JB420 JB450 JB470 JB490 JB510

Золотое (жёлтое) стекло JB400 JB420 JB450 JB470 JB490 JB510 -

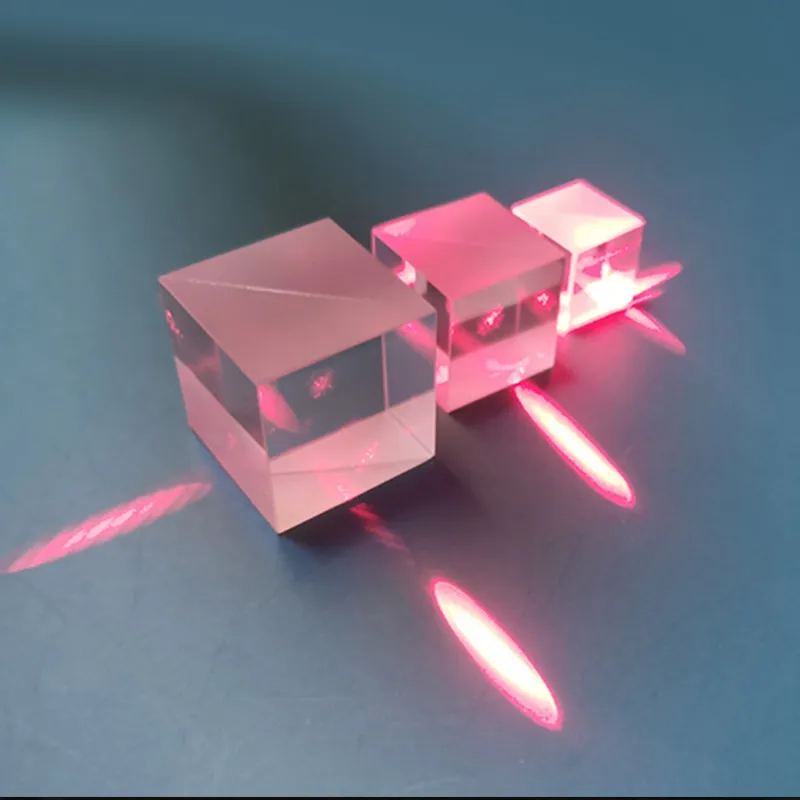

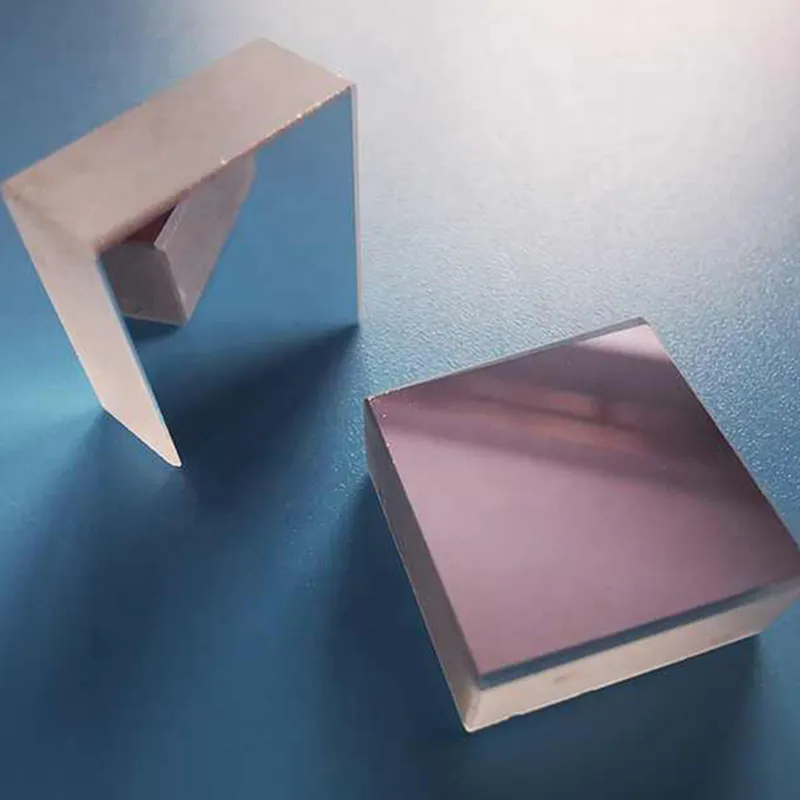

Кубовый светоделительные кубики

Кубовый светоделительные кубики -

Инфракрасные (ИК) длинноволновые фильтры

Инфракрасные (ИК) длинноволновые фильтры -

Окна K8 со ступенькой

Окна K8 со ступенькой -

Окна ZnS

Окна ZnS -

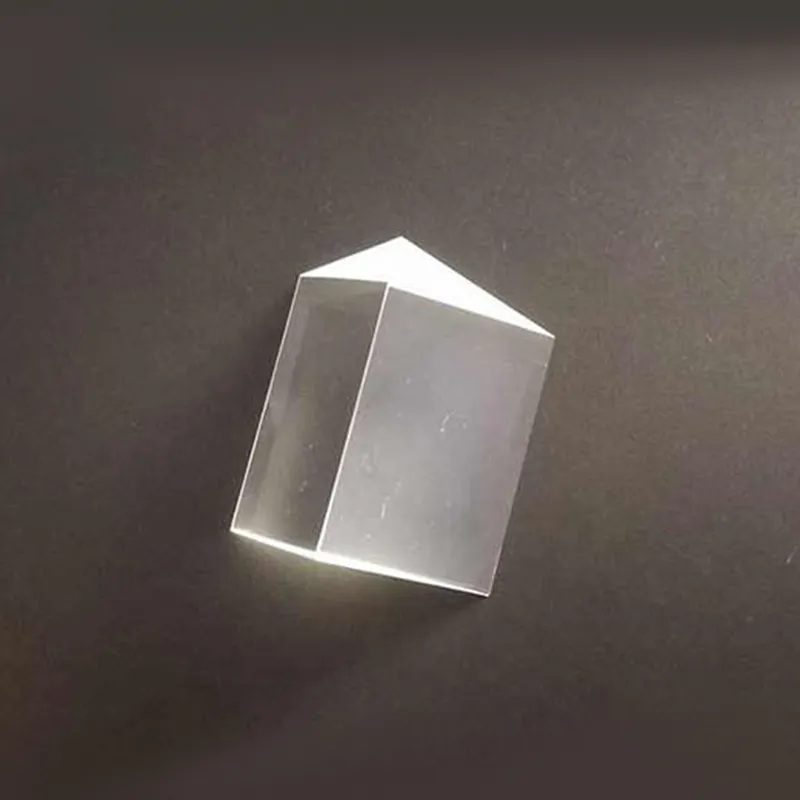

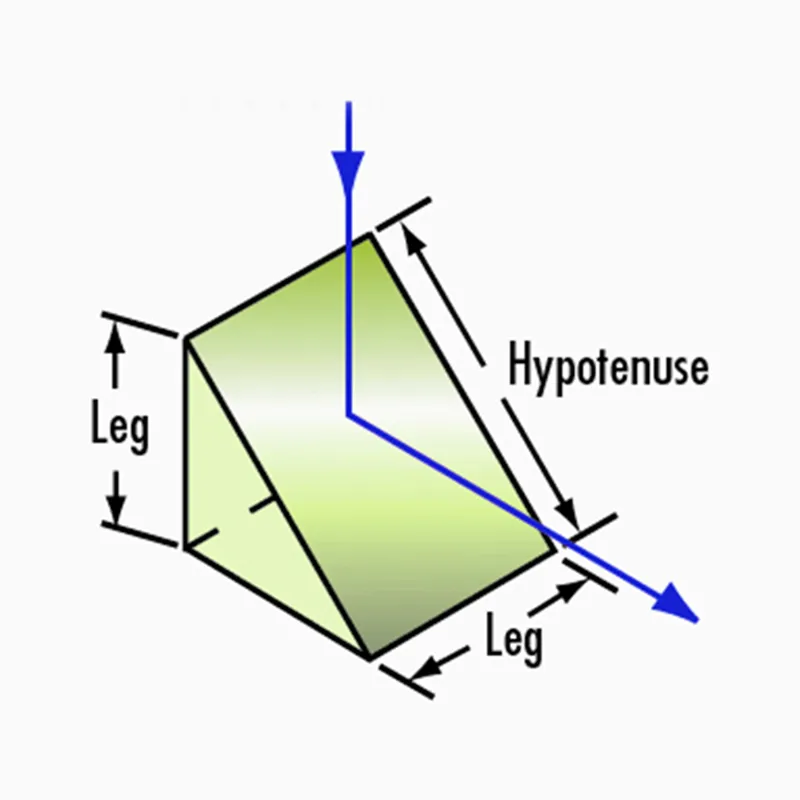

Прямоугольные призмы из плавленого кварца

Прямоугольные призмы из плавленого кварца -

Полосовые фильтры с наружным кольцом

Полосовые фильтры с наружным кольцом -

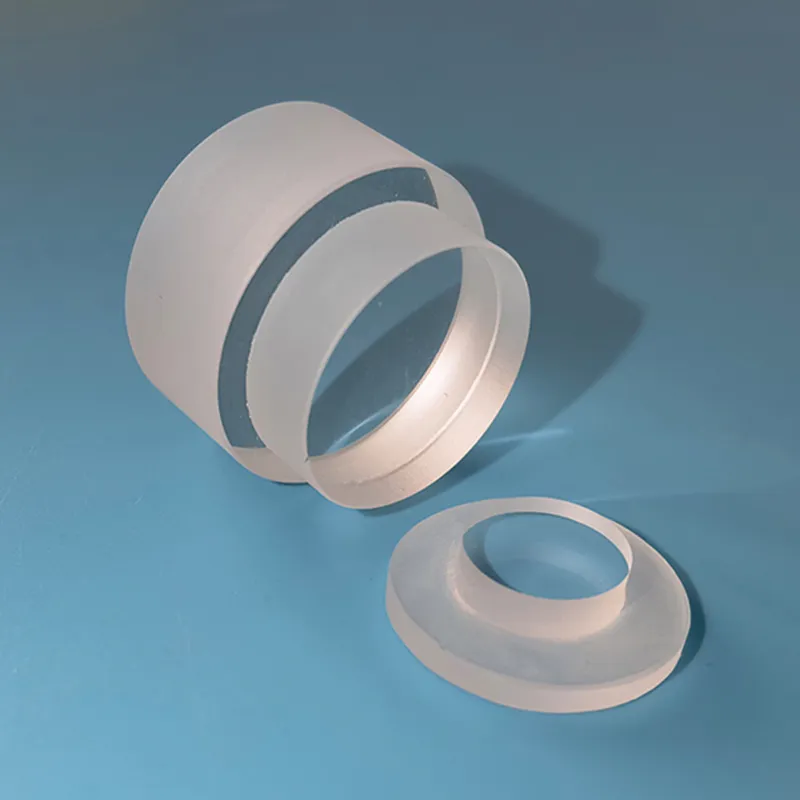

Сапфировые ступенчатые стеклянные окна

Сапфировые ступенчатые стеклянные окна -

Оптические Гидрофобное покрытие

Оптические Гидрофобное покрытие -

Зеркала с защитным алюминиевым покрытием

Зеркала с защитным алюминиевым покрытием

Связанный поиск

Связанный поиск- Оптические стеклянные фильтры

- N-lak22 / tф10 ахроматические линзы производители

- Ахроматические двойные линзы

- Германиевые оптические окна

- Оптические фильтры из желтого стекла

- Yutai оптические клиновидные призмы

- Стеклянные выпуклые линзы завод

- Инфракрасная оптические ZnSe

- Что такое оптические PBS светоделительные кубики

- Плавленый кварц линзы производитель