Планово-выпуклые линзы k8 производитель

Когда ищешь планово-выпуклые линзы k8 производитель, часто сталкиваешься с двумя крайностями: либо навязчивые поставщики с шаблонными каталогами, либо кустарные мастерские, где тебе клятвенно обещают ?сделать как у Zeiss?. На деле, K8 — не панацея для всех задач, и её выбор — это всегда компромисс между однородностью стекла, допусками на кривизну и ценой. У нас в ООО Чанчунь Ютай Оптика бывали случаи, когда клиенты требовали линзы с просветлением ?прямо как в медлазерах?, но по факту их установка в систему с рассеянным освещением давала обратный эффект — бликовали так, что пришлось перешлифовывать партию. Вот о таких подводных камнях и поговорим.

Почему K8 — не всегда ?золотой стандарт?

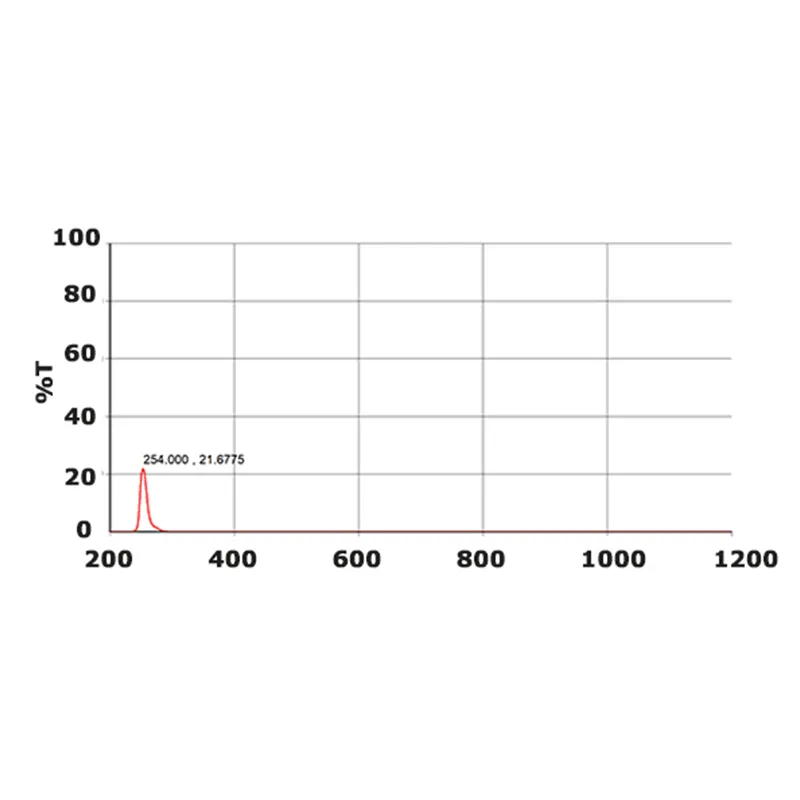

Многие до сих пор считают, что раз K8 — это отечественный аналог BK7, то и параметры должны быть один в один. Но если взять ту же однородность показателя преломления — у нас на производстве замеряли: в одной партии K8 разброс может достигать ±2×10??, а для высокоточных лазерных систем это уже критично. Как-то раз для проекта по биометрической идентификации пришлось отбраковать 30% заготовок — поставщик сырья уверял, что стекло ?чистейшее?, а на деле в УФ-спектре проявлялись полосы поглощения.

Особенно проблемно это для планово-выпуклых линз с большими радиусами кривизны. Помню, делали линзу R=1200 мм для телескопической системы — так на краях поле изображения ?плыло? из-за микронеоднородностей. Пришлось договариваться с технологами о дополнительной отжиге, хотя изначально в ТЗ этого не было.

Сейчас на сайте yt-optics.ru мы прямо указываем: для K8 даём данные по однородности только после индивидуального контроля. Не потому, что скрываем, а потому что знаем — каждая задача уникальна. Кто-то использует линзы в системах автоматизации с допуском 5 мкм, а кому-то для потребительской электроники хватит и 20 мкм.

Как не промахнуться с просветлением

Самое большое заблуждение — что просветление нужно всегда. Для проекторов, да, но если линза работает в ИК-диапазоне — часто выгоднее оставить без покрытия. У нас был заказ на линзы для лазерной резки, так клиент сначала требовал многослойное просветление, а потом выяснилось, что при мощности свыше 10 кВт/см2 оно начинает отслаиваться по краям. Переделали без покрытия — и система заработала стабильнее.

В ООО Чанчунь Ютай Оптика мы тестируем покрытия на термоциклирование: -60°C → +80°C, 200 циклов. Если для оборонной продукции это норма, то для медицинских эндоскопов — перебор. Но именно так и выявляем, где реально нужно дорогое покрытие, а где можно сэкономить.

Кстати, про медицину: там свои стандарты. Однажды поставили партию линз k8 для офтальмологического сканера — всё по ГОСТу, но клиент вернул: сказал, что по ISO 13485 нужно дополнительное подтверждение биосовместимости. Пришлось сертифицировать процесс заново. Теперь всегда уточняем, для какой именно отрасли — даже если стекло одно и то же.

Где геометрия важнее оптики

С планово-выпуклыми линзами часто зацикливаются на λ/4, забывая про концентричность и торцевое биение. А ведь в роботизированных системах именно это становится причиной сбоев. Как-то раз для автоматизированного сборочного цеха делали линзы — оптика идеальная, а при установке в держатель оказалось, что ось смещена на 0.1 мм. Система позиционирования ?сходила с ума?, пока не доработали крепёж.

У нас на https://www.yt-optics.ru в разделе продукции для автоматизации теперь отдельно указываем допуски на геометрию. Особенно для цилиндрических линз — там перекос в 0.05° уже критичен.

И да, толщина — это отдельная история. Для потребительской электроники часто требуют линзы тоньше 1 мм, но K8 при такой толщине начинает ?играть? от температурных перепадов. Пришлось разрабатывать армирующие подложки — хоть это и удорожает продукт.

Когда дефекты — не брак, а особенность

В оптике есть допустимые погрешности, а есть — эксплуатационные компенсируемые. Например, пузырь в K8 диаметром 0.2 мм на периферии линзы для формирователя изображения — не критично, а для лазерного резонатора — брак. Мы в таких случаях всегда спрашиваем клиента о реальных условиях работы.

Однажды поставили линзы с микроцарапинами (допуск по ГОСТ допускал) в систему видеонаблюдения — так оказалось, что при ночной ИК-подсветке эти царапины давали артефакты. Пришлось менять всю партию на полированные с контролем по ISO 10110.

Сейчас для каждого заказа составляем карту дефектности — даже если клиент не требует. Особенно для зеркал и призм, где мельчайшая трещина на кромке может разрастись от вибрации.

Цена vs сроки: почему ?срочно? всегда дороже

Многие думают, что производитель оптики может сделать ?быстро и дёшево?. Но для K8 стандартный цикл — это минимум 3 недели: резка заготовки, черновая шлифовка, отжиг, чистовое шлифование, полировка. Если пытаться ускорить — получаем внутренние напряжения, которые проявятся через месяц работы.

Был у нас опыт с заказом на фильтры для лазерных технологий — клиент требовал за 10 дней. Сделали, но через два месяца пришла рекламация: коэффициент пропускания упал на 3%. Разобрались — остаточные напряжения из-за ускоренного охлаждения.

Теперь в ООО Чанчунь Ютай Оптика всегда предупреждаем: срочные заказы идут с повышенным риском. И предлагаем альтернативу — например, готовые линзы из стандартных партий с небольшой доработкой. Часто это выгоднее и надёжнее.

Что в итоге?

Выбор планово-выпуклых линз k8 — это не про каталоги и цены, а про понимание технологии. Мы на сайте yt-optics.ru специально не выкладываем готовые решения, потому что знаем: каждая задача требует уточнений. То ли это биометрическая идентификация с жёсткими допусками по хроматизму, то ли оборона с требованиями по ударной стойкости.

Главное — не бояться говорить о проблемах заранее. Лучше потратить неделю на уточнение ТЗ, чем потом переделывать партию. И да, K8 — хорошее стекло, но не волшебное. Иногда проще взять кварц или даже пластик — если система того позволяет. Оптика должна работать, а не соответствовать мифическим ?стандартам качества?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

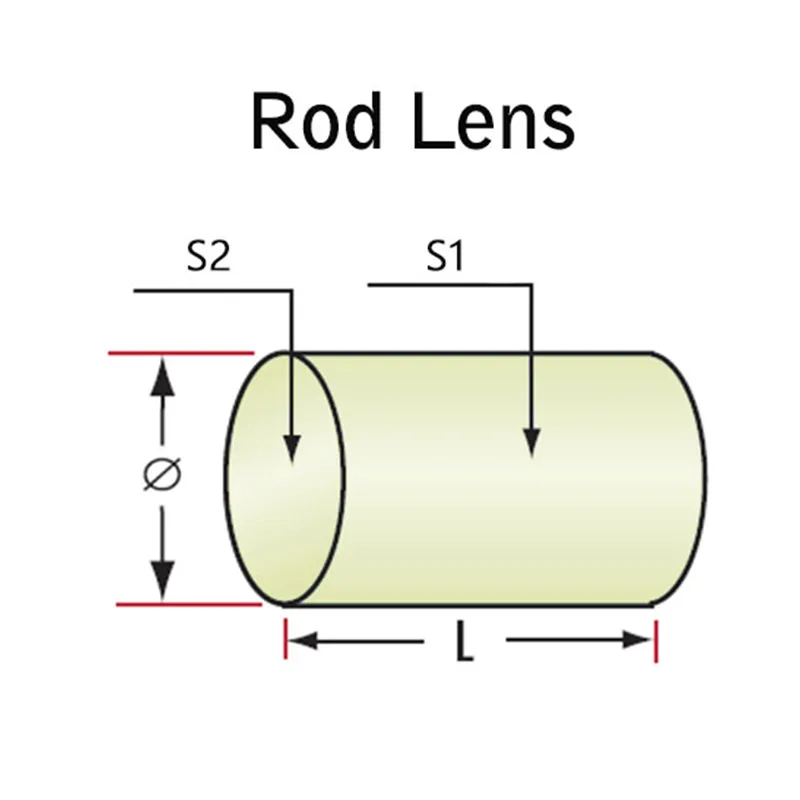

Стержневые линзы из УФ-плавленого кварца

Стержневые линзы из УФ-плавленого кварца -

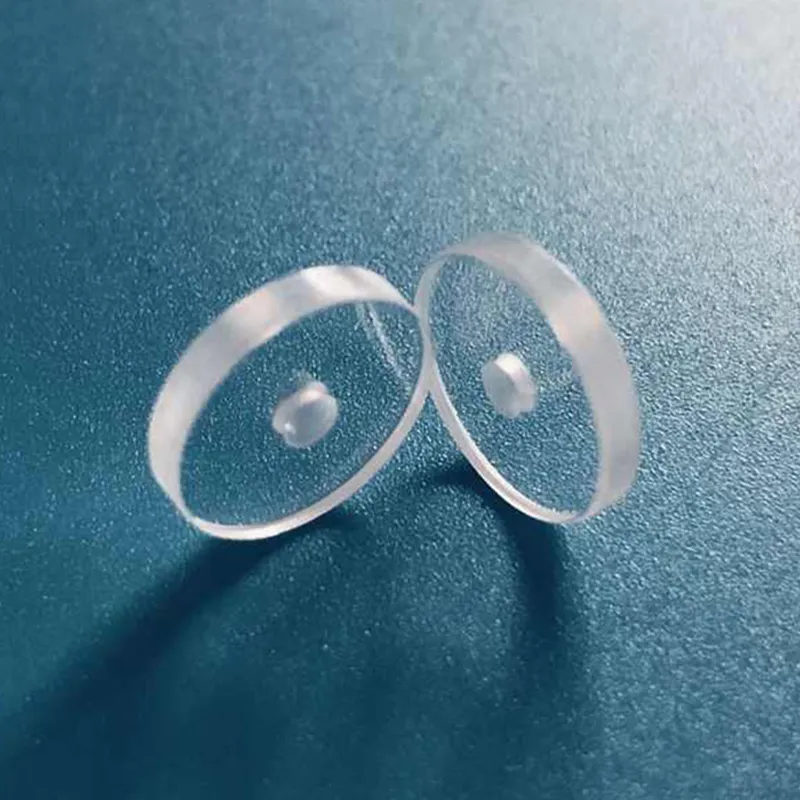

Окна из сапфира с отверстием

Окна из сапфира с отверстием -

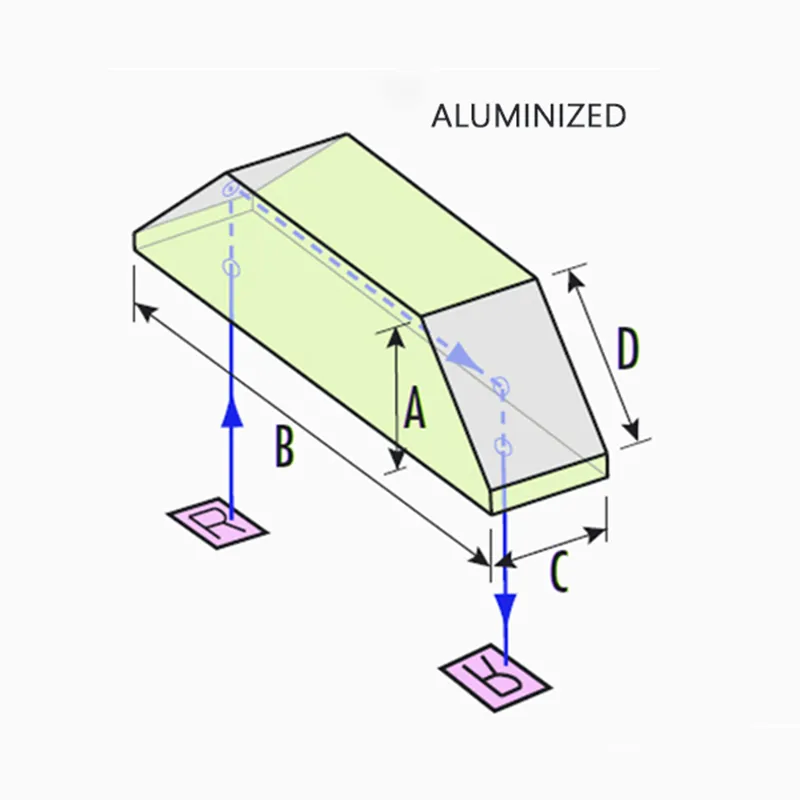

Оптические призмы Дове ТФ12

Оптические призмы Дове ТФ12 -

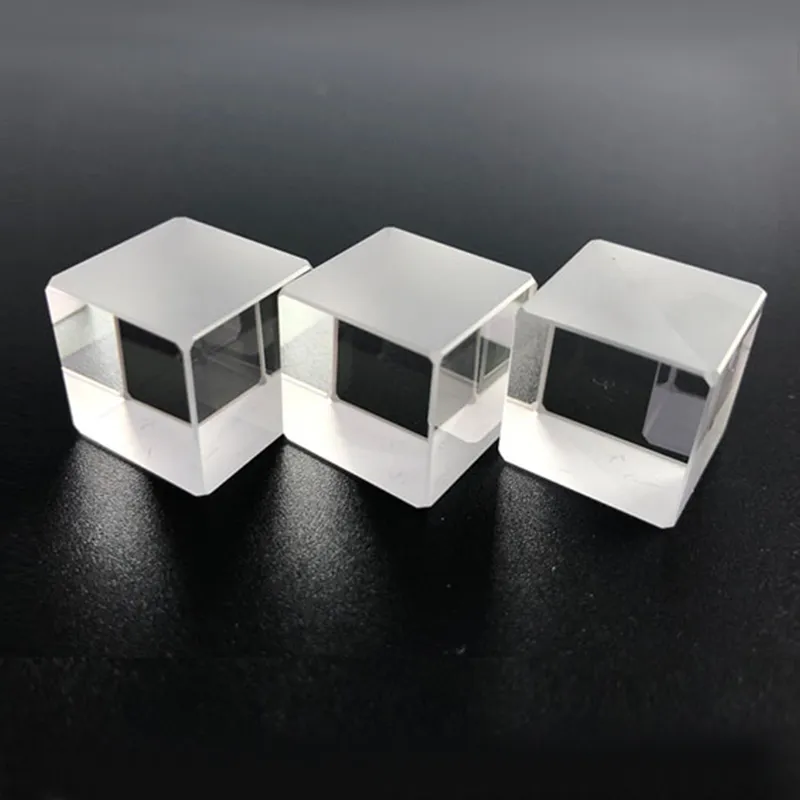

Оптические светоделительные кубики

Оптические светоделительные кубики -

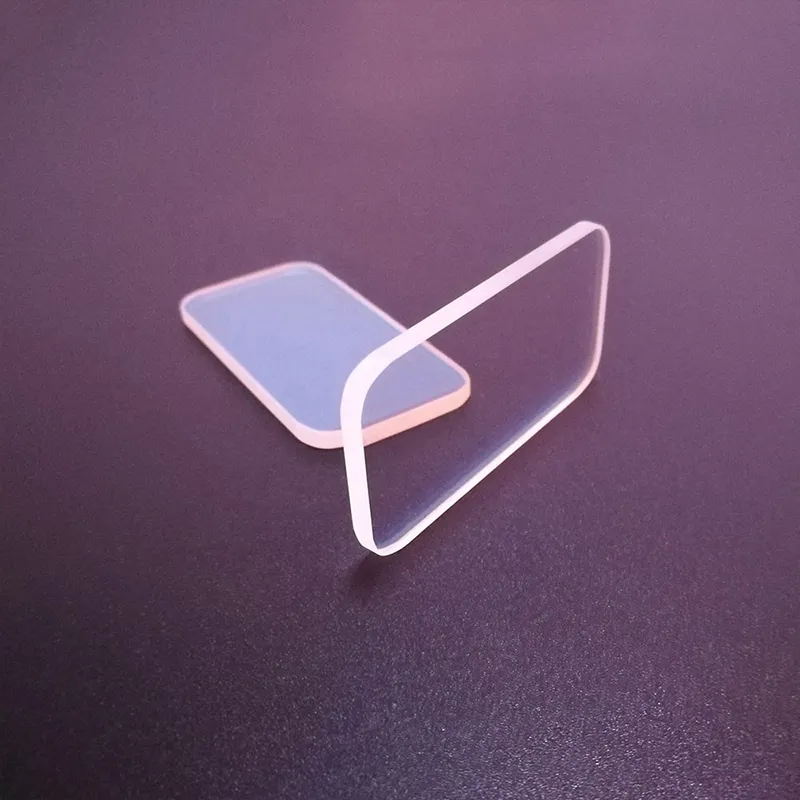

Оптические Окна из боросиликата 3.3

Оптические Окна из боросиликата 3.3 -

Режекторные фильтры OD6.0

Режекторные фильтры OD6.0 -

Оптические линзы Френеля

Оптические линзы Френеля -

K8 оптические стеклянные крышеобразные призмы

K8 оптические стеклянные крышеобразные призмы -

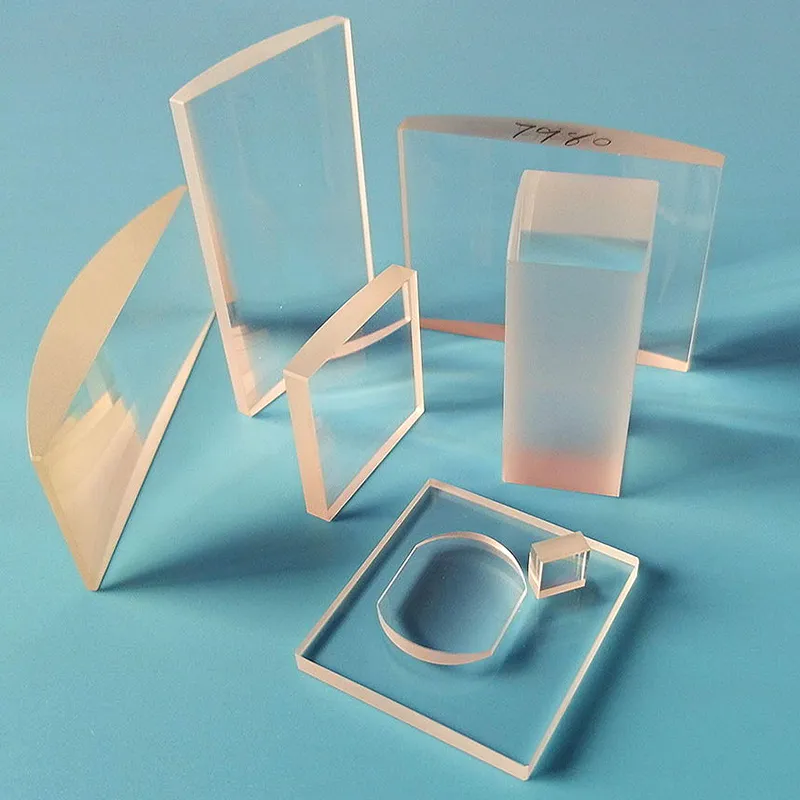

Оптические цилиндрические линзы

Оптические цилиндрические линзы -

Оптические K8 стеклянные полусферы

Оптические K8 стеклянные полусферы -

Купола из MgF2 горячего прессования

Купола из MgF2 горячего прессования -

ИК Германий

ИК Германий

Связанный поиск

Связанный поиск- N-sf10 ахроматические линзы поставщики

- Оптические компоненты ахроматические линзы поставщики

- Оптические окна K8 с отверстием

- Оптическое многоспектральное окно из ZnS

- Длинноволновый инфракрасный фильтр

- стеклянные сферические линзы из УФ-плавленого кварца на заказ

- Yutai Оптика связующие кристаллы

- линзы из фторида бария

- Ик линзы поставщики

- Оптико-механический элемент из стекла