Планово-выпуклые линзы производитель

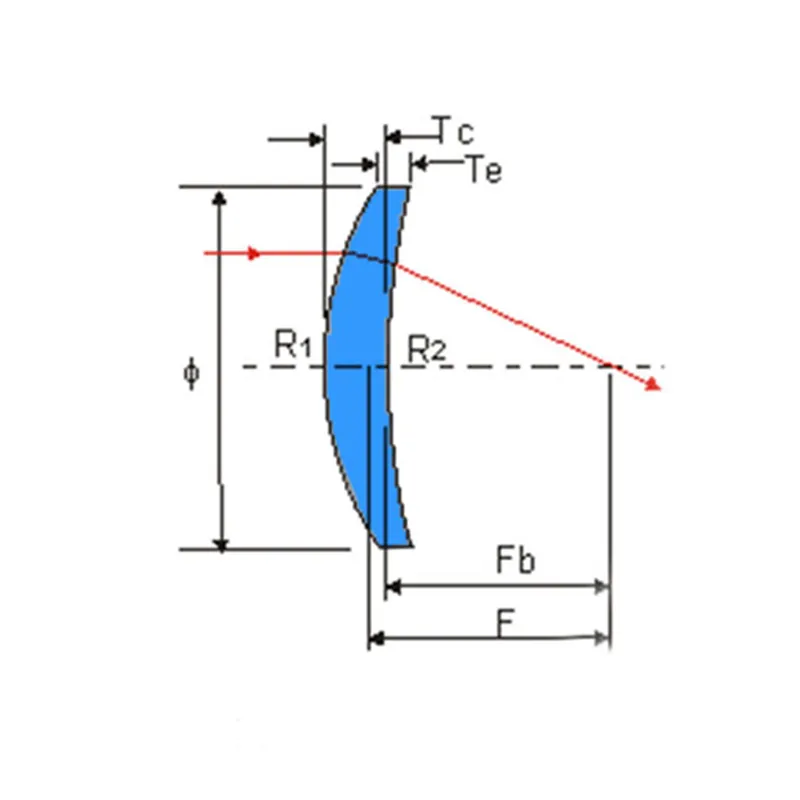

Когда ищешь планово-выпуклые линзы производитель, часто сталкиваешься с тем, что многие путают простоту формы с простотой изготовления. На деле же — это одна из самых капризных в юстировке категорий, особенно если речь идёт о больших диаметрах под лазерные системы. У нас в ООО Чанчунь Ютай Оптика через это прошли — вначале думали, что раз поверхность только одна кривая, то и проблем меньше. Оказалось, наоборот: малейший перекос в креплении заготовки, и астигматизм появляется там, где его быть не должно.

Технологические нюансы, которые не пишут в учебниках

Вот с чем столкнулись при обработке К8 (российский аналог БК7) для планово-выпуклых линз: коэффициент теплового расширения материала требует особого режима шлифовки. Если охлаждающую эмульсию подавать неравномерно — возникают микротрещины по кромке. Пришлось переделывать оснастку для фиксации заготовок, чтобы контакт с держателем был минимальным, но без вибраций. На сайте yt-optics.ru мы этот момент специально не афишируем, но для профи это критично.

Помню случай с заказом от медицинского приборостроителя — линзы должны были работать в УФ-диапазоне. Сделали по стандартной технологии, а на тестах выяснилось, что пропускание падает на 5% ниже заявленного. Причина оказалась в полировочной пасте — в её составе был присадок, поглощающий ультрафиолет. Мелочь, а пришлось весь цикл пересматривать.

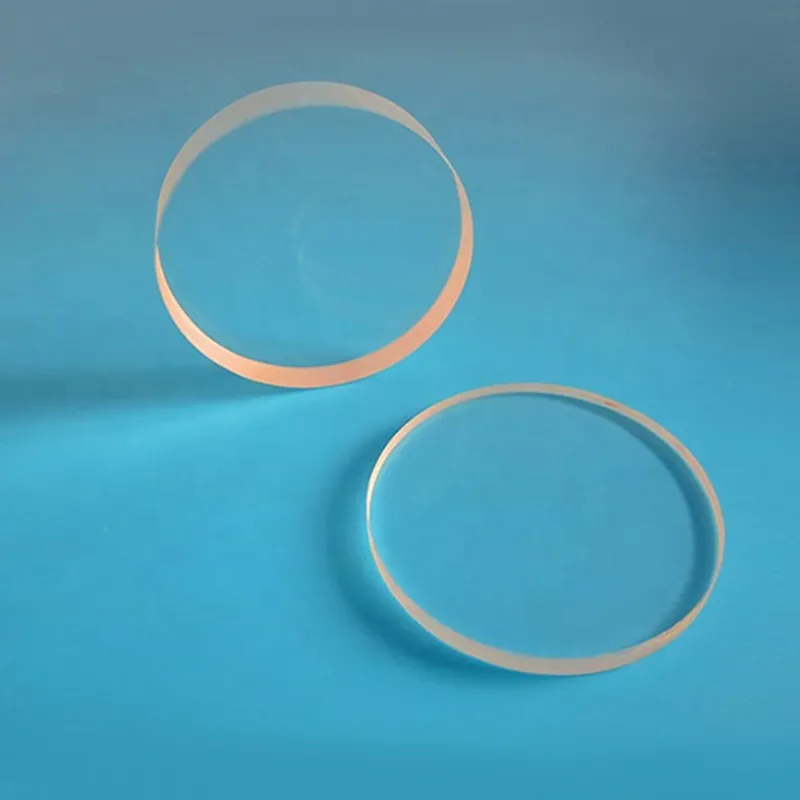

Сейчас для лазерных применений перешли на синтетический плавленый кварц, но свои сложности добавились — он мягче, чем оптические стекла, поэтому при формовке края чаще скалываются. Пришлось разработать двухэтапный процесс: сначала грубая обработка с запасом 0.5 мм, потом отжиг для снятия напряжений, и только потом чистовая полировка.

Контроль качества: между теорией и практикой

Интерферометр — вещь хорошая, но на производствах часто экономят на калибровке. У нас в Чанчунь Ютай Оптика раз в квартал проводим сверку с эталонной пластиной, и всё равно бывают расхождения. Особенно с планово-выпуклыми линзами большого диаметра — где края должны иметь строго нулевой клин.

Один раз чуть не потеряли крупного заказчика из оборонки — передали партию линз с допуском по толщине ±0.01 мм, а у них в сборке оказалось, что это критично для юстировки всего модуля. Теперь всегда уточняем, для какой именно системы компонент — часто требования монтажа диктуют более жёсткие допуски, чем оптические характеристики.

Вот почему в описании продукции на https://www.yt-optics.ru мы отдельно указываем возможность изготовления по индивидуальным ТУ — не для красоты слова, а потому что через это прошли. Стандартные планово-выпуклые линзы у нас идут с просветлением MgF2, но для эксимерных лазеров, например, нужно многослойное покрытие, которое держит 5000 часов наработки на отказ.

Логистика и упаковка — то, о чём забывают 90% производителей

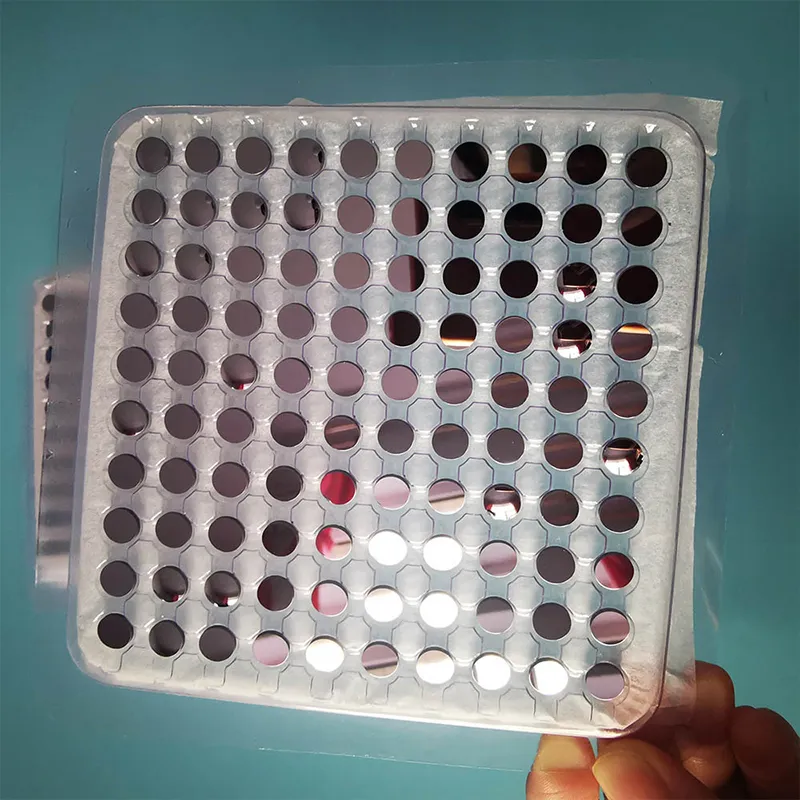

Перевозка готовых линз — отдельная история. Раньше использовали вакуумные держатели в пластиковых кейсах, пока не получили партию с микроцарапинами от вибрации при транспортировке. Теперь перешли на антистатические пенопластовые вставки с ячейками под каждый диаметр — дороже, но брак снизился на 3%.

Особенно важно для планово-выпуклых линз с коротким фокусом — их выпуклая поверхность при перевозке может касаться упаковки, если неправильно рассчитан зазор. Пришлось разработать калькулятор, который учитывает стрелу прогиба поверхности для разных материалов.

Сейчас тестируем новый метод — вакуумную фиксацию в транспортной таре с датчиками удара. Дорого, но для проектов с Европейским космическим агентством необходимо — там каждая линза идёт с паспортом, где фиксируются все воздействия при транспортировке.

Экономика производства: где можно сэкономить, а где — нет

Многие заказчики просят снизить цену, предлагая перейти на китайское стекло вместо немецкого. Пробовали — для видимого диапазона разницы нет, но для ИК-применений начинаются проблемы с однородностью. Пришлось вернуться к Schott и Ohara, хоть и дороже.

Зато на просветляющих покрытиях научились оптимизировать — для неответственных применений в потребительской электронике используем однослойное напыление, что снижает стоимость на 15%. Но для лазерных систем или биометрических сканеров — только многослойное, хоть это и удорожает планово-выпуклые линзы на 20-25%.

Сейчас в ООО Чанчунь Ютай Оптика внедряем систему учёта стоимости по операциям — оказалось, что контроль качества съедает до 30% себестоимости. Автоматизировали часть измерений, но для прецизионных изделий человеческий глаз пока незаменим — особенно при выявлении дефектов типа 'мушки' в объёме стекла.

Что в перспективе: тренды и тупиковые ветви

Сейчас все гонятся за асферическими поверхностями, но для многих применений классические планово-выпуклые линзы остаются оптимальными по цене и качеству. Пробовали делать асферические версии — да, аберрации меньше, но стоимость производства вырастает в 4-5 раз. Для 80% задач это неоправданно.

Интересное направление — гибридные линзы с дифракционными элементами на плоской стороне. Сделали несколько прототипов для систем идентификации радужной оболочки — работает, но технология ещё сырая. Пока остановились на традиционных схемах.

Из реальных улучшений — перешли на ЧПУ с обратной связью по силе резания для предварительной обработки. Это позволило сократить время формовки на 18% без потери качества. Мелкая оптимизация, но в масштабах года даёт ощутимую экономию.

В общем, производство планово-выпуклых линз — это постоянный компромисс между физикой, технологией и экономикой. Как говорится, простота сложнее всего.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

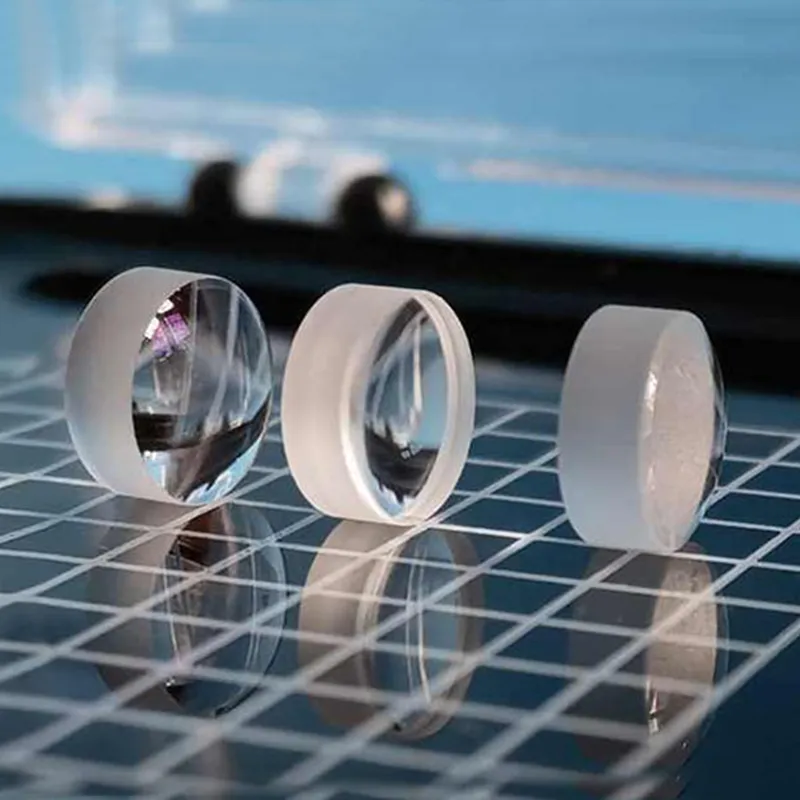

Плоско-выпуклые линзы LiF

Плоско-выпуклые линзы LiF -

Зеркала с защитным золотым покрытием

Зеркала с защитным золотым покрытием -

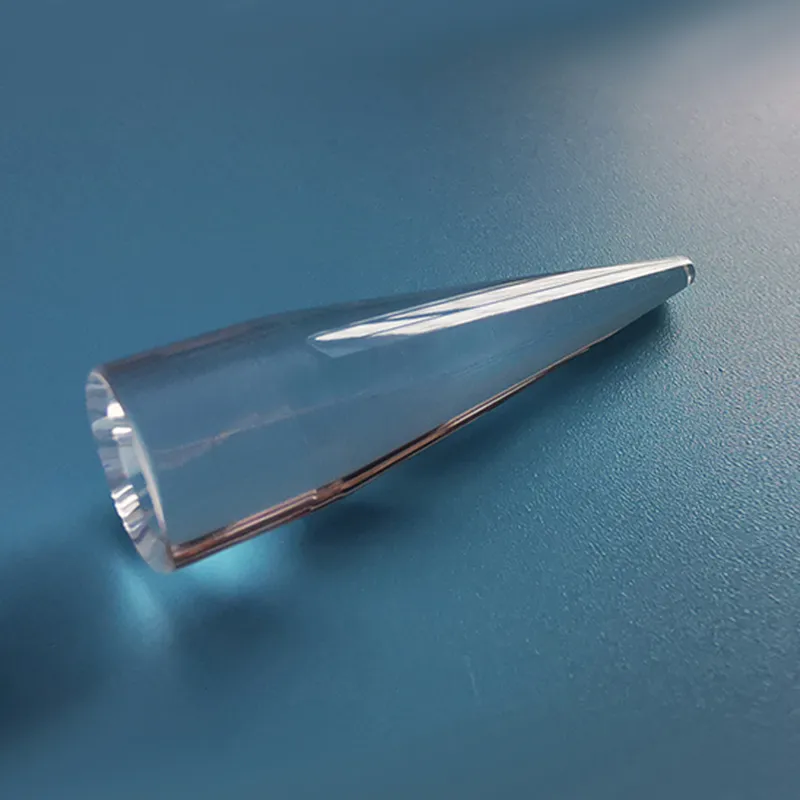

Световые трубы из плавленого кварца

Световые трубы из плавленого кварца -

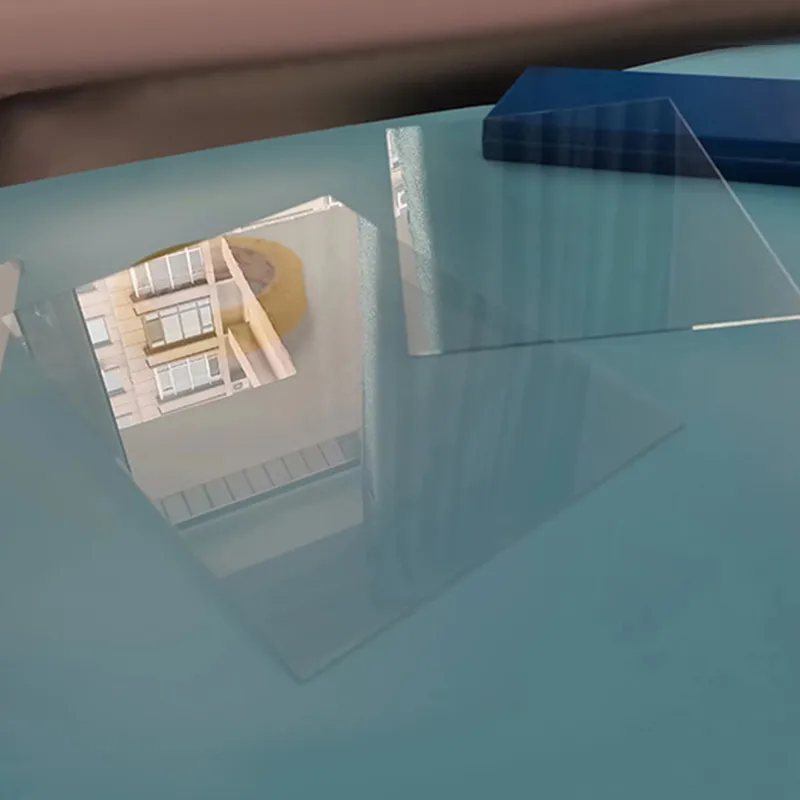

Ступенчатые стеклянные окна из плавленого кварца

Ступенчатые стеклянные окна из плавленого кварца -

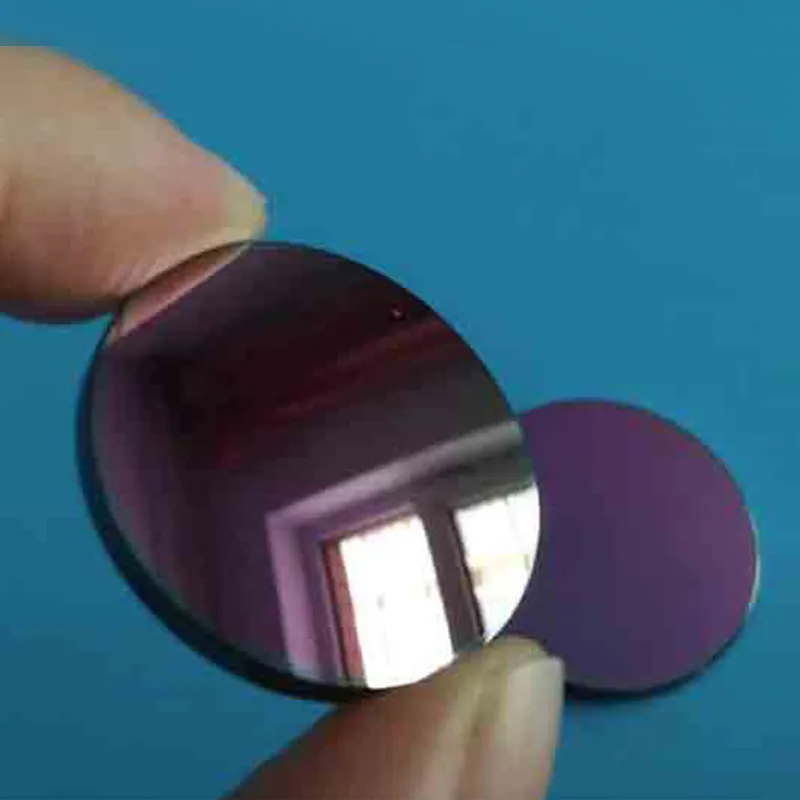

Оптические Горячие и Холодные Зеркала

Оптические Горячие и Холодные Зеркала -

Оптические асферические линзы из кремния

Оптические асферические линзы из кремния -

N-BAF10 N-SF10 ахроматические линзы

N-BAF10 N-SF10 ахроматические линзы -

Многоспектральние окна ZnS

Многоспектральние окна ZnS -

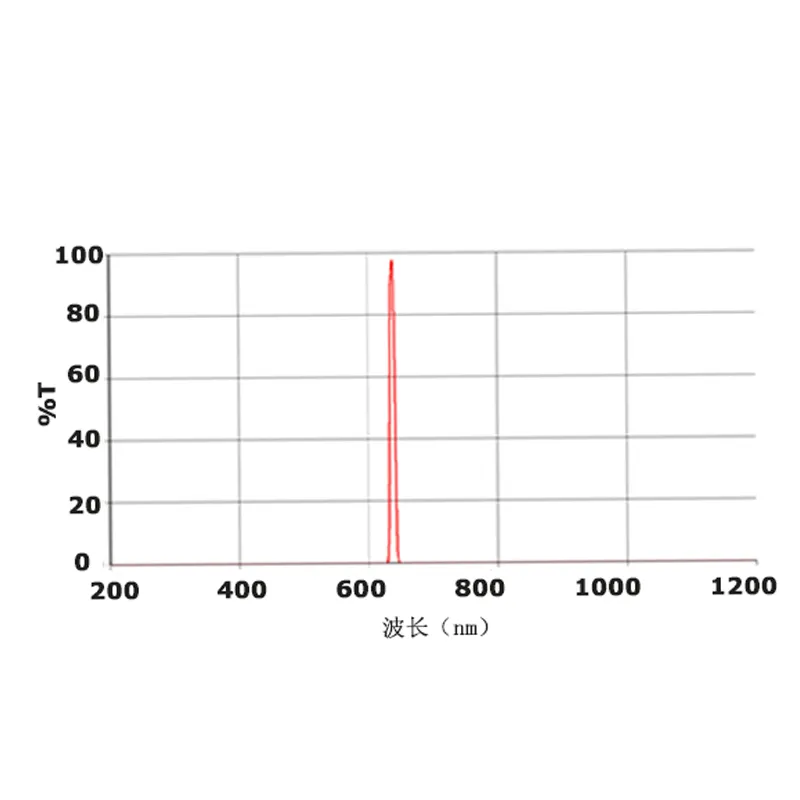

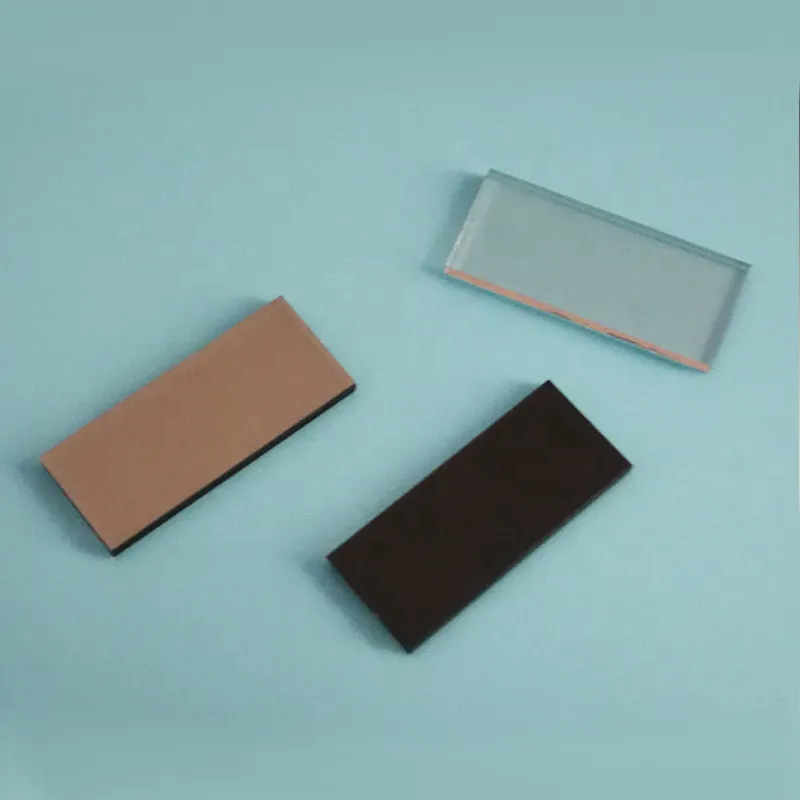

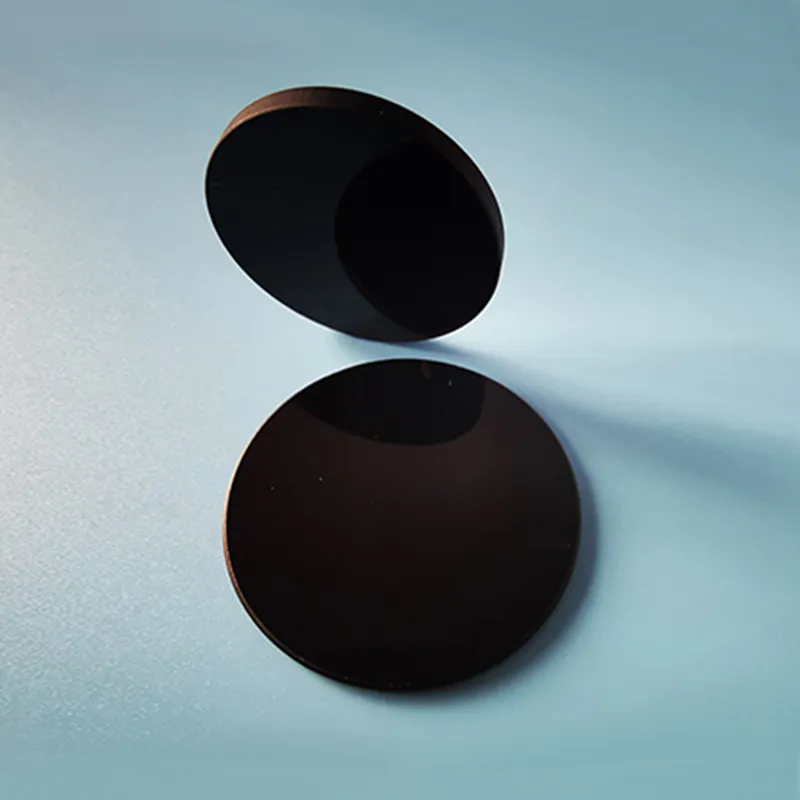

Оптические ИК фильтры

Оптические ИК фильтры -

Окна BaF2 ультрафиолетового класса

Окна BaF2 ультрафиолетового класса -

Оптические механические части

Оптические механические части -

Положительные менисковые линзы

Положительные менисковые линзы

Связанный поиск

Связанный поиск- Купольные линзы с фланцем на заказ

- Инфракрасная стержневая линза

- Линзы из материала k8 заводы

- Оптика красные стеклянные фильтры

- Отрицательные менисковые линзы оптовики производители

- Оптические кремниевые призмы с прямым углом

- Окна из плавленого кварца с отверстием

- Оптические положительные менисковые линзы поставщик

- Планово-выпуклые линзы k8 производители

- сферические линзы для оптических компонентов