Планово-выпуклые линзы завод

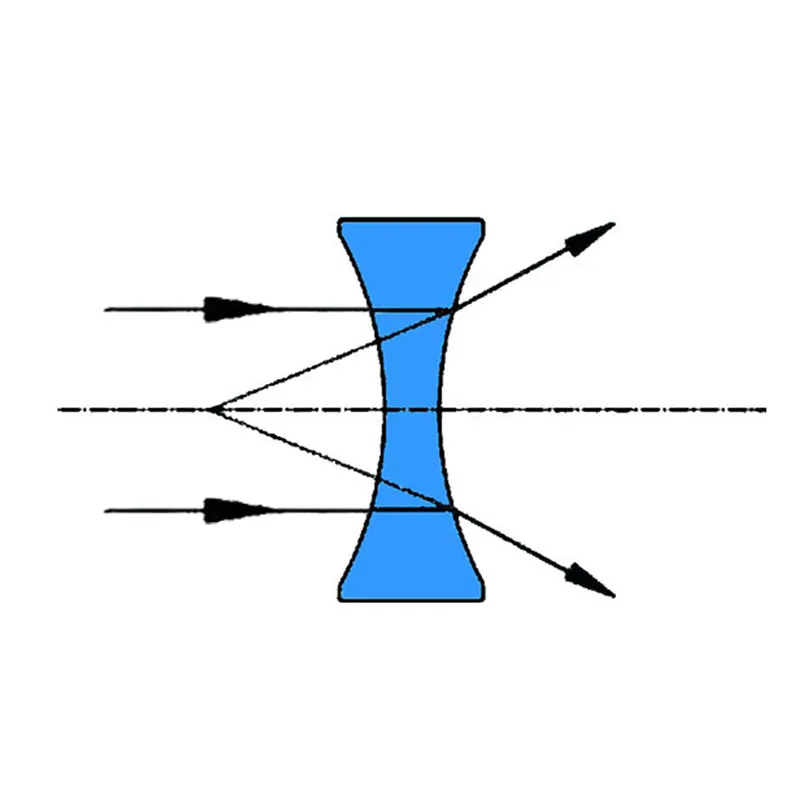

Когда слышишь ?планово-выпуклые линзы завод?, первое, что приходит в голову — гора идеальной оптики, выходящая с конвейера. На деле же даже на проверенных мощностях вроде ООО Чанчунь Ютай Оптика каждый новый заказ начинается с проб и ошибок. Многие заказчики до сих пор уверены, что линза — это просто шлифованное стекло, а потом удивляются, почему в системе формирования изображения появляются хроматические аберрации. Приходится объяснять, что даже при калибровке сферических поверхностей на стадии полировки возможны микроскопические отклонения, которые в лазерных системах дают рассеяние.

Технологические нюансы, о которых редко пишут в спецификациях

Начну с того, что сам термин ?планово-выпуклая? часто вводит в заблуждение новичков. Кажется, что плоская сторона — это просто, но именно она при неправильной обработке края создаёт внутренние напряжения. Мы на ООО Чанчунь Ютай Оптика как-то получили рекламацию по партии линз для биометрических сканеров — заказчик жаловался на ?плывущую? картинку. Оказалось, проблема была в том, что при склейке оправы давление на торец создавало микродеформации. Пришлось пересматривать всю технологию финишной полировки.

Кстати, о полировке — тут важен не только абразив, но и температура в цехе. Летом, когда кондиционер не справлялся, мы заметили, что у линз для медицинских эндоскопов появлялась волнообразность поверхности на уровне 0.2 λ. Пришлось вводить дополнительный контроль точки росы. Это тот случай, когда теория из учебника расходится с практикой: вроде бы соблюдаешь все ГОСТы, а результат нестабильный.

Ещё один момент — выбор стекла. Для лазерных систем часто требуются линзы с низким коэффициентом теплового расширения, но не все клиенты понимают, что это удорожает изделие на 30-40%. Однажды мы пытались сэкономить на материале для цилиндрических линз в системе автоматизации — в итоге при термических нагрузках оптика потрескалась. Пришлось переделывать всю партию за свой счёт.

Оборудование и его капризы

Наш завод ООО Чанчунь Ютай Оптика использует немецкие станки для шлифовки, но даже они иногда ?капризничают?. Например, при обработке призм для оборонной оптики выяснилось, что вибрация от соседнего цеха влияет на точность углов. Пришлось ставить дополнительные демпферы — простое решение, которое заняло три месяца экспериментов.

Особенно сложно с фильтрами для потребительской электроники — там допуски измеряются в микронах, а объёмы требуются огромные. Как-то раз мы увеличили скорость подачи заготовок на 15%, и сразу вырос процент брака из-за неравномерного нагрева. Вернулись к старому режиму, но с дополнительными датчиками контроля температуры.

Кстати, о браке — мы до сих пор не можем полностью избежать царапин на плоских окнах для лазерных систем. Даже при использовании вакуумных захватов иногда остаются микроскопические следы. Приходится каждый раз балансировать между скоростью производства и качеством.

Случаи из практики, которые не забываются

Помню, как для одного заказа по формированию изображения в микроскопии требовались линзы с покрытием, стойким к ультрафиолету. Лаборатория дала идеальные параметры, но на производстве при напылении появились потёки. Оказалось, виновата была повышенная влажность в камере — пришлось экранировать систему осушения.

А вот с цилиндрическими линзами для автоматизации была обратная история — заказчик требовал уменьшить вес, но сохранить прочность. Мы экспериментировали с облегчёнными сплавами для оправы, но в итоге остановились на титане, хотя это и вышло дороже. Клиент был недоволен, пока не увидел, что линзы выдерживают вибрацию в 5G без смещения.

Ещё один курьёз — для биометрических систем мы как-то сделали идеальные линзы, но забыли учесть антистатическое покрытие. В сухом климате они быстро покрывались пылью, что снижало точность идентификации. Пришлось срочно дорабатывать технологию.

Что не всегда говорят поставщикам

Многие думают, что завод ООО Чанчунь Ютай Оптика работает как часы, но на самом деле даже у нас бывают простои из-за мелочей. Например, когда поставщик стекла задержал партию на неделю, пришлось перестраивать весь график. Или вот недавно сломался вакуумный насос на установке для напыления — ремонт занял двое суток, а ведь это простейший узел.

Ещё одна головная боль — калибровка измерительных приборов. Для контроля плоских окон мы используют интерферометры, которые требуют ежегодной поверки. Как-то раз пропустили срок — и чуть не отгрузили партию с отклонением в 0.5 λ. Хорошо, что техник вовремя заметил аномалию в протоколах.

И да, никогда не экономьте на упаковке. Однажды мы использовали новый вспененный полиэтилен для зеркал — вроде бы всё по стандарту, но при транспортировке появились сколы на кромках. Теперь только проверенные материалы и двойная амортизация.

Взгляд в будущее и текущие ограничения

Сейчас мы на ООО Чанчунь Ютай Оптика экспериментируем с асферическими линзами для медицинской оптики, но пока не можем добиться стабильности в массовом производстве. Оборудование требует модернизации, а это минимум полгода простоя. Возможно, в следующем квартале запустим пилотную линию.

Также рассматриваем переход на роботизированную сборку для призм — ручной труд даёт погрешность в 2-3 угловые минуты, что для оборонных систем критично. Но роботы требуют перепроектирования всего техпроцесса, и пока непонятно, окупится ли это при текущих объёмах.

А вот с фильтрами для потребительской электроники ситуация стабильная — здесь мы достигли приемлемого качества, хотя конкуренты предлагают цены на 10% ниже. Но, как показывает практика, за их экономией часто скрывается упрощённый контроль качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

УФ призмы Дове из плавленого кварца

УФ призмы Дове из плавленого кварца -

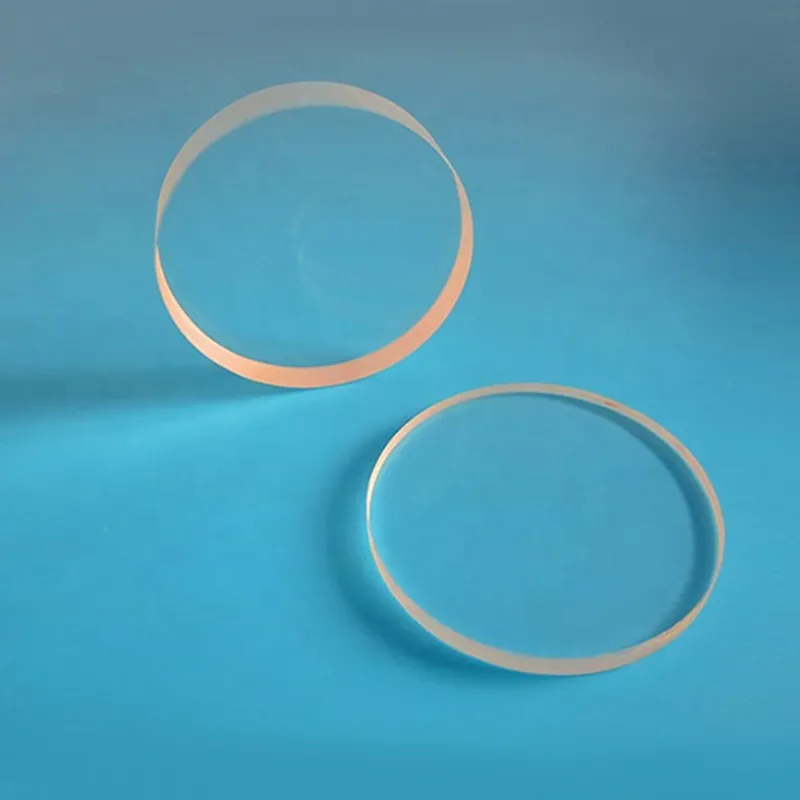

Окна BaF2 ультрафиолетового класса

Окна BaF2 ультрафиолетового класса -

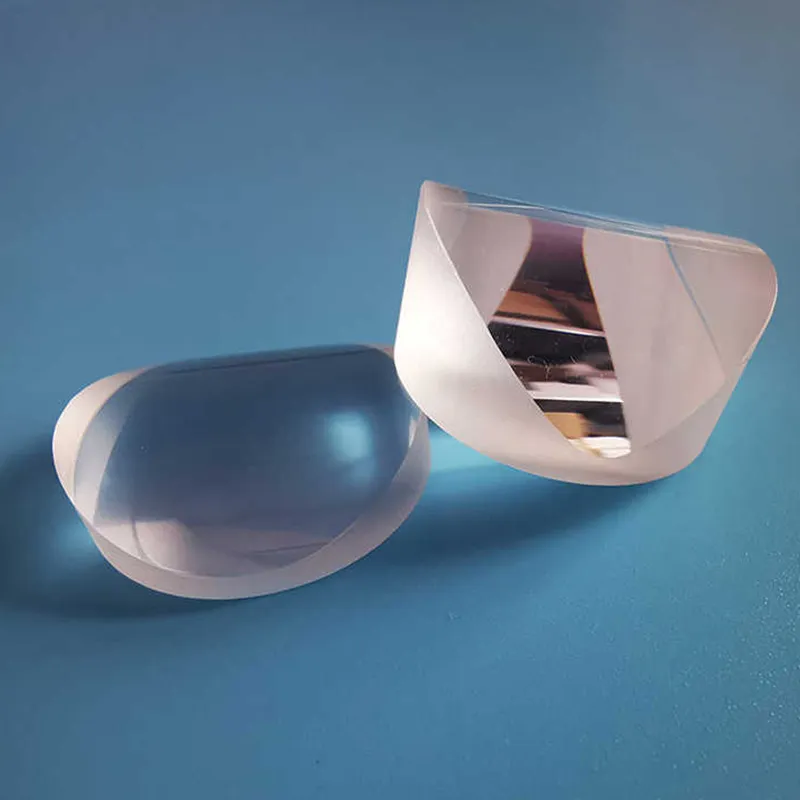

Германиевые асферические линзы

Германиевые асферические линзы -

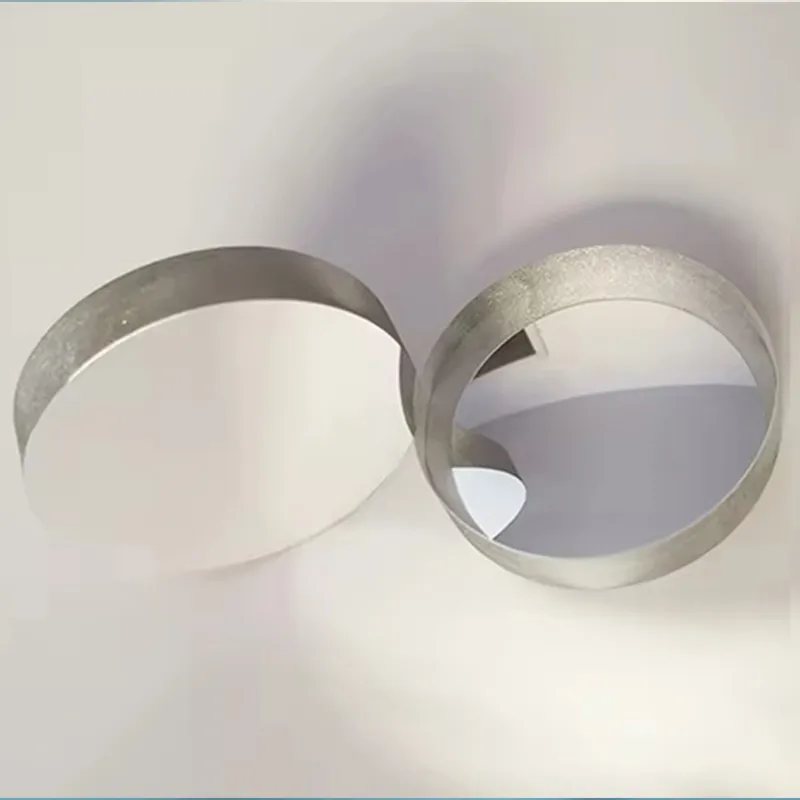

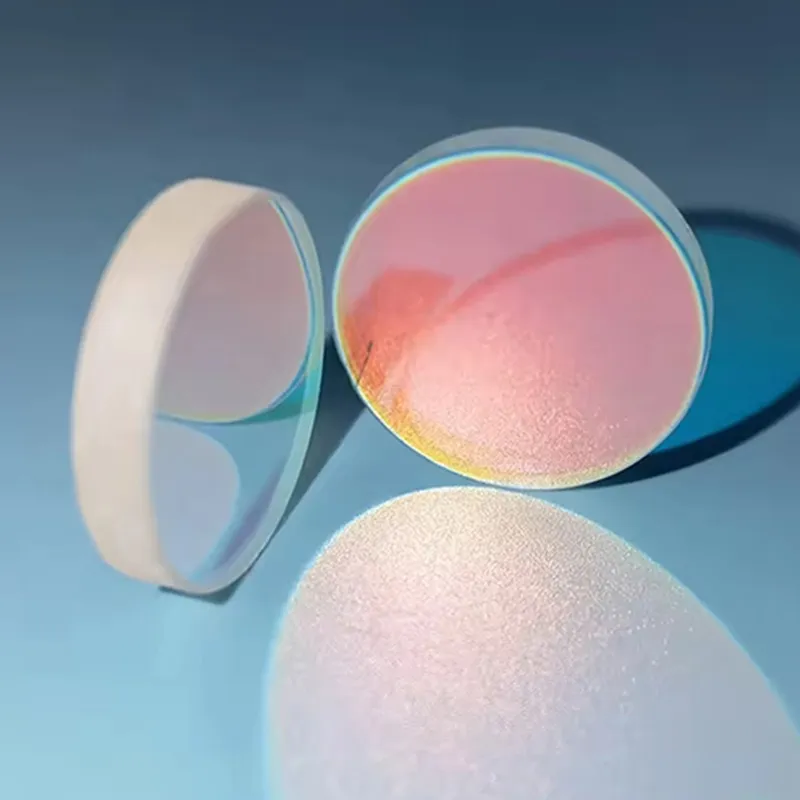

Сферические планово-вогнутые диэлектрические зеркала

Сферические планово-вогнутые диэлектрические зеркала -

Окна Corning eagle XG окна

Окна Corning eagle XG окна -

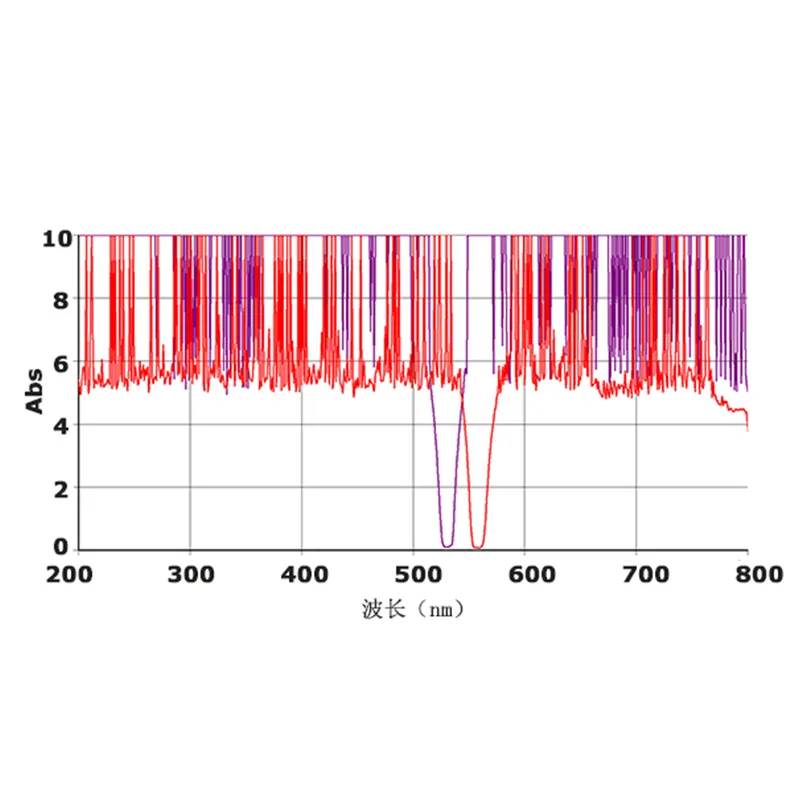

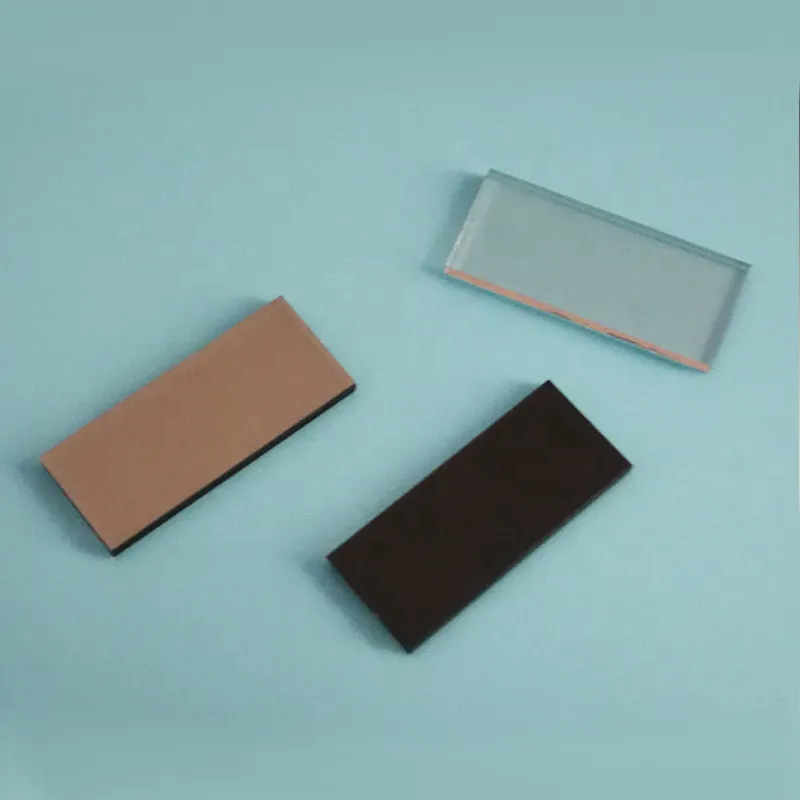

Фильтры нейтральной плотности (ND) VIS

Фильтры нейтральной плотности (ND) VIS -

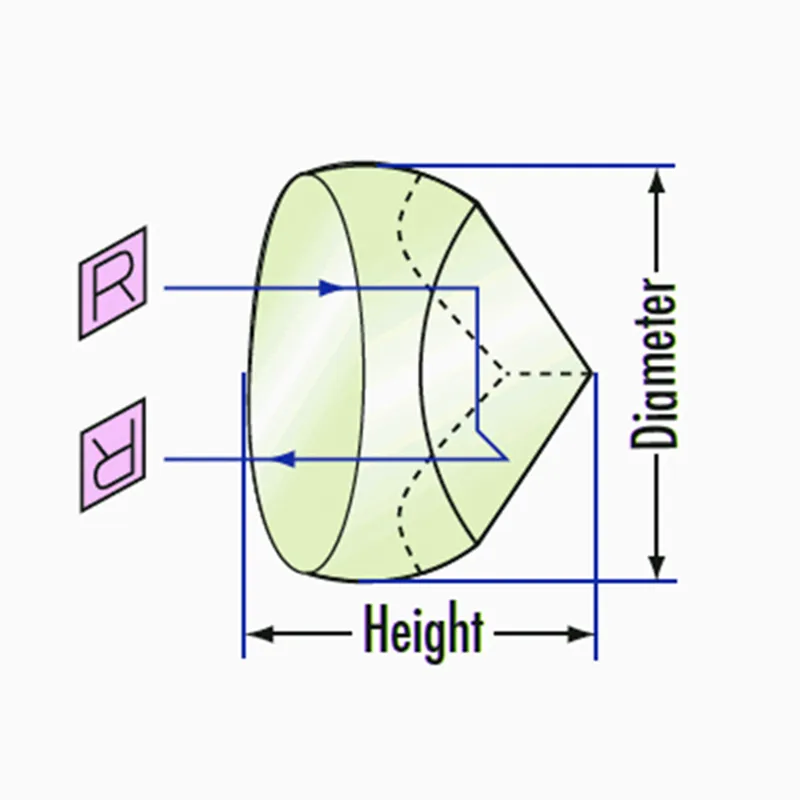

Цилиндрические линзы ТФ12

Цилиндрические линзы ТФ12 -

Выпуклые диэлектрические зеркала HR

Выпуклые диэлектрические зеркала HR -

Окна LiF

Окна LiF -

Оптические Нейтральные фильтры

Оптические Нейтральные фильтры -

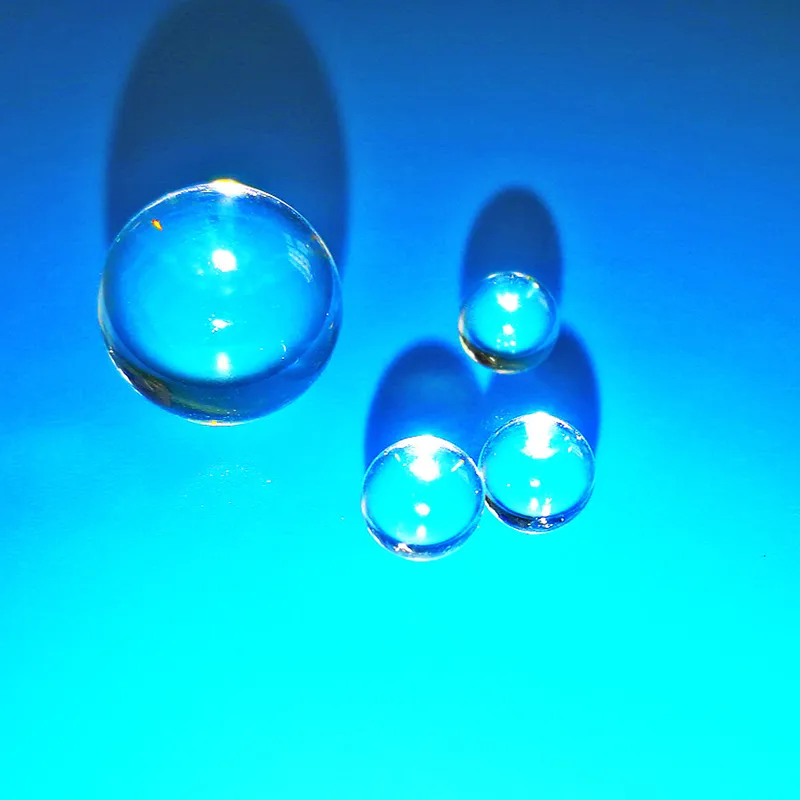

Сапфировые сферические линзы из оптического стекла

Сапфировые сферические линзы из оптического стекла -

Ретрорефлекторы из плавленого кварца

Ретрорефлекторы из плавленого кварца

Связанный поиск

Связанный поиск- Оптические стандартные кубические светоделительные кубики

- Yutai оптические металлические зеркала

- Оптические стеклянные горячие и холодные зеркала

- Стеклянные оптики с провозящим прозрачным оксидным покрытием

- Пентапризмы из оптического стекла K8

- Инфракрасные линзы MgF2

- Оптика теплопоглощающие стеклянные фильтры

- VIS из стекла К8 400-700 нм

- Yutai оптические ахроматические линзы производитель

- Выпукло-вогнутые линзы поставщики