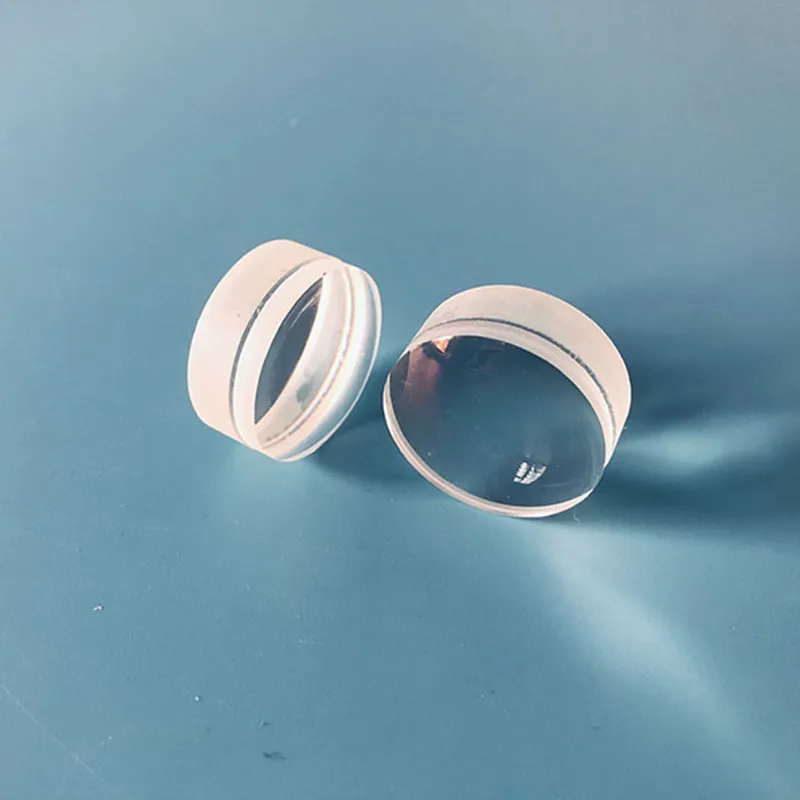

Планово-вогнутые линзы по индивидуальному заказу заводы

Когда речь заходит о планово-вогнутых линзах по индивидуальному заказу, многие сразу представляют себе стандартный процесс шлифовки и полировки. Но на деле тут есть нюансы, которые в спецификациях не пишут. Например, клиенты часто недооценивают влияние допусков на толщину края — казалось бы, мелочь, а в лазерных системах расходимость пучка может измениться на 10-15%.

Технологические сложности при нестандартных параметрах

Помню заказ от исследовательского института — нужны были линзы с радиусом кривизны 200 мм, но с нестандартным просветляющим покрытием для УФ-диапазона. Проблема была не в самом покрытии, а в адгезии к материалу ИК-стекла. Пришлось делать три тестовых партии, пока не подобрали режимы напыления.

Ещё частый кошмар — когда заказчик требует сочетание минимальной толщины по центру и высокой стойкости к термоударам. Для таких случаев мы в ООО Чанчунь Ютай Оптика держим отдельную линию пробных образцов. Иногда проще предложить альтернативный материал, чем биться над невозможным.

Кстати, о материалах — синтетический плавленый кварц против БК7 это отдельная история. Для CO2-лазеров казалось бы очевиден выбор, но как-то раз клиент настоял на БК7 из-за бюджета. Пришлось дополнительно упрочнять покрытие, но КПД всё равно упал на 8%.

Логистика и контроль качества на производстве

На нашем заводе введена система маркировки каждой линзы ещё до шлифовки. Кажется избыточным? Зато когда пришёл рекламационный запрос по партии 2022 года, мы за 20 минут нашли все технологические карты и журналы контроля.

Особенно сложно с линзами большого диаметра — свыше 150 мм. Тут уже влияет всё: от температуры в цехе до времени выдержки в промывочной установке. Как-то раз из-за сбоя вентиляции получили партию с микротрещинами по краю — пришлось списывать 12 заготовок.

Сейчас внедряем систему выборочного контроля волнового фронта для каждой десятой линзы. Дорого, но для медицинских применений это уже необходимость — помните скандал с томографами в Казани? Там как раз были линзы с невыявленным астигматизмом.

Взаимодействие с заказчиками: от теории к практике

Часто инженеры присылают идеальные чертежи, но не учитывают монтажные особенности. Был случай — спроектировали линзу с юстировочными пазами, а в оправе они банально не помещались. Пришлось экстренно переделывать с нуля.

Сейчас всегда просим предоставить 3D-модель сопрягаемых узлов. Это добавляет работы нашему КБ, но зато избегаем ситуаций, когда готовая продукция месяцами ждёт доработки оснастки.

Кстати, о коммуникации — заметил, что европейские клиенты чаще соглашаются на компромиссы по допускам, а вот российские научные организации требуют точного соответствия ТЗ даже ценой удорожания. Видимо, менталитет сказывается.

Специфика применения в разных отраслях

Для лазерной резки металлов важна стойкость к обратному отражению — здесь мы используем просветление по спецрецептуре. А вот для биометрических сканеров критичнее однородность показателя преломления по всей поверхности.

В проекторах DLP вообще отдельная история — там линзы работают в условиях постоянного термоциклирования. Стандартные просветляющие покрытия начинают отслаиваться уже через 2000 часов. Пришлось разрабатывать многослойную систему с градиентом температурного расширения.

Самые капризные заказы — для аэрокосмической отрасли. Тут и вибростойкость, и радиационная стабильность, и дикий перепад температур. Однажды делали партию для спутникового оборудования — 80% заготовок ушло в брак из-за пузырей в материале.

Экономические аспекты мелкосерийного производства

Многие не понимают, почему линза диаметром 50 мм стоит всего 2000 рублей, а диаметром 52 мм — уже 8000. Всё дело в оснастке — для каждого миллиметра нужно перенастраивать крепления и проверять краевые эффекты.

Самые экономически невыгодные заказы — единичные экземпляры с нестандартным скосом кромки. Иногда стоимость оснастки превышает цену самой линзы в 10-15 раз. Но приходится идти навстречу — постоянные клиенты дороже.

Сейчас рассматриваем возможность создания библиотеки стандартных решений для часто запрашиваемых конфигураций. Это должно сократить сроки выполнения заказов на 15-20%, но пока упираемся в вопросы стандартизации.

Перспективы и текущие ограничения

Современное оборудование позволяет добиться качества поверхности λ/10, но на практике это редко нужно. В 90% случаев достаточно λ/4, а разница в стоимости — трёхкратная.

Интересное направление — гибридные линзы со сферической и асферической поверхностями. Технологически сложно, но для некоторых применений в микроскопии даёт уникальные результаты.

Главная проблема отрасли — кадры. Технологов, понимающих тонкости шлифовки оптики, готовят всего в трёх вузах страны. Мы в ООО Чанчунь Ютай Оптика взяли за правило брать студентов-практикантов из МИРЭА — хоть какая-то смена растёт.

Если говорить о будущем — думаем о внедрении роботизированной сборки для серийных заказов. Пока человеческий глаз лучше видит микроскопические дефекты, но для типовых планово-вогнутых линз автоматизация уже возможна.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поликристаллические окна CaF2

Поликристаллические окна CaF2 -

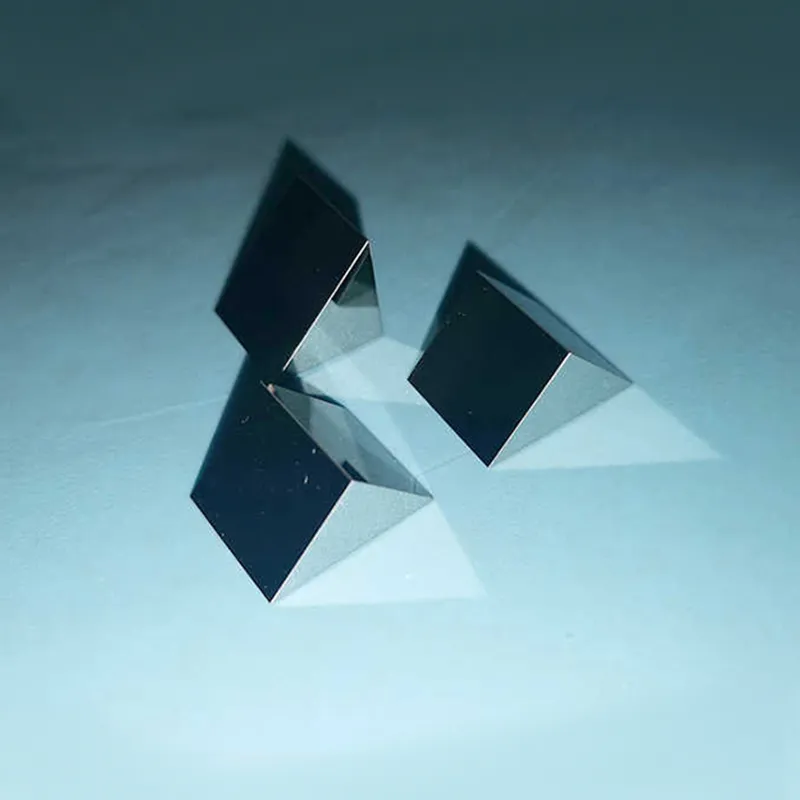

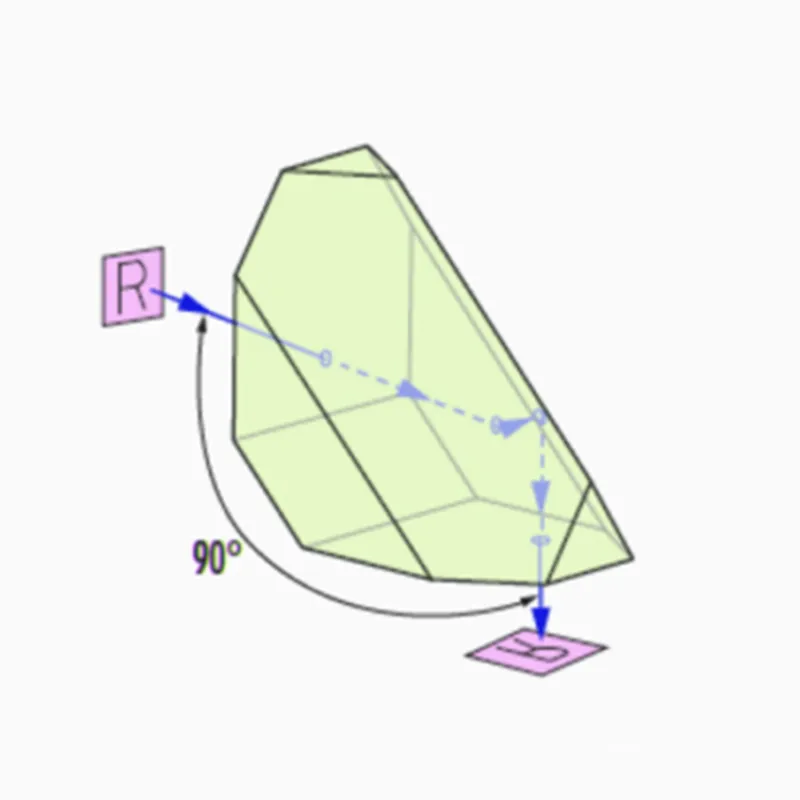

Инфракрасные клиновидные призмы

Инфракрасные клиновидные призмы -

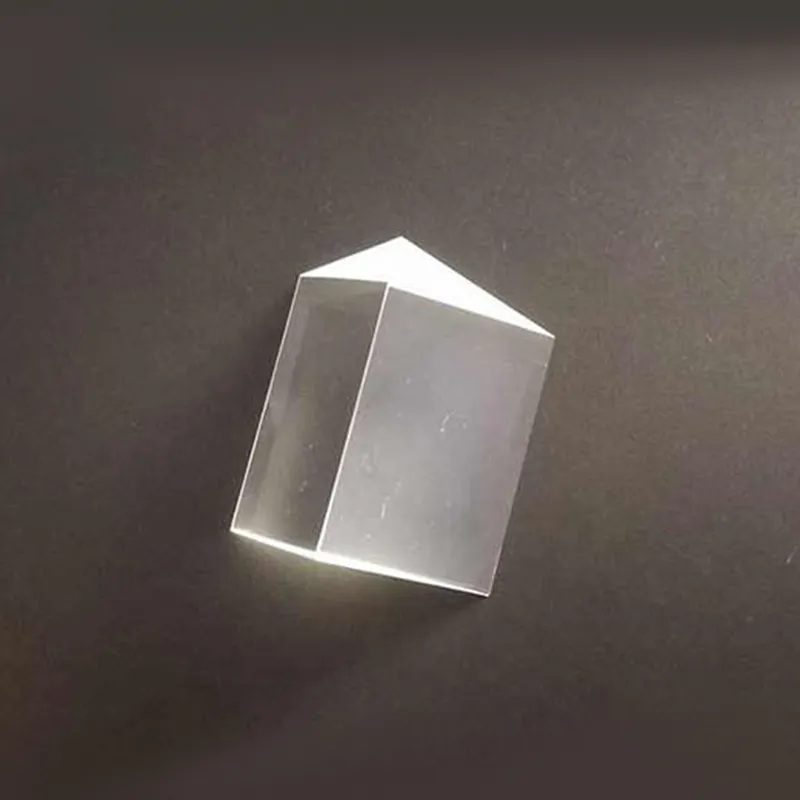

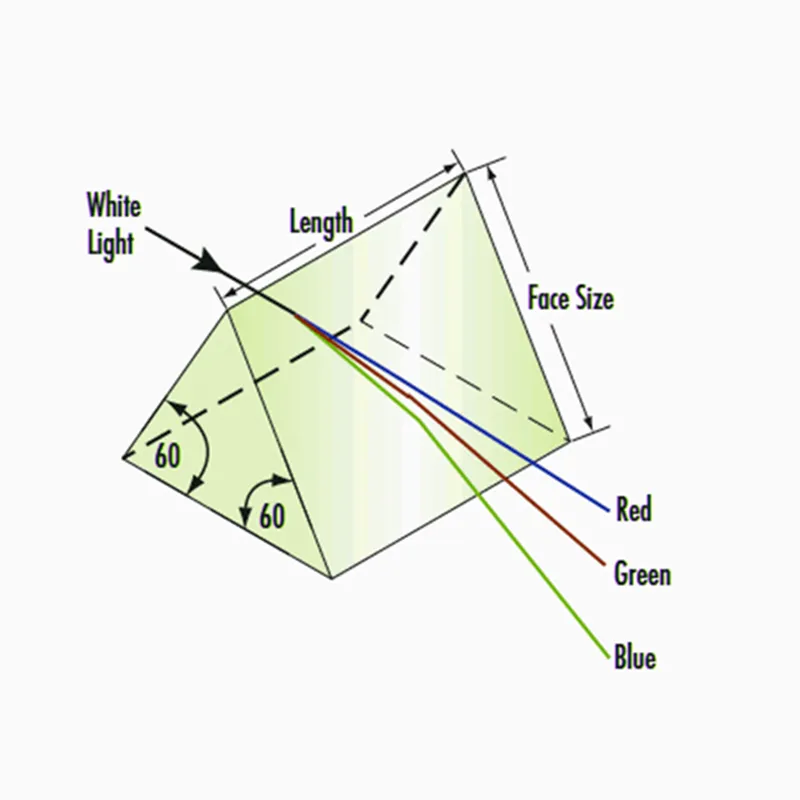

Равносторонние призмы ТФ12

Равносторонние призмы ТФ12 -

ИК Фторид Кальция

ИК Фторид Кальция -

ИК Сульфид Цинка

ИК Сульфид Цинка -

Окна ZnS

Окна ZnS -

Равносторонние призмы из плавленого кварца

Равносторонние призмы из плавленого кварца -

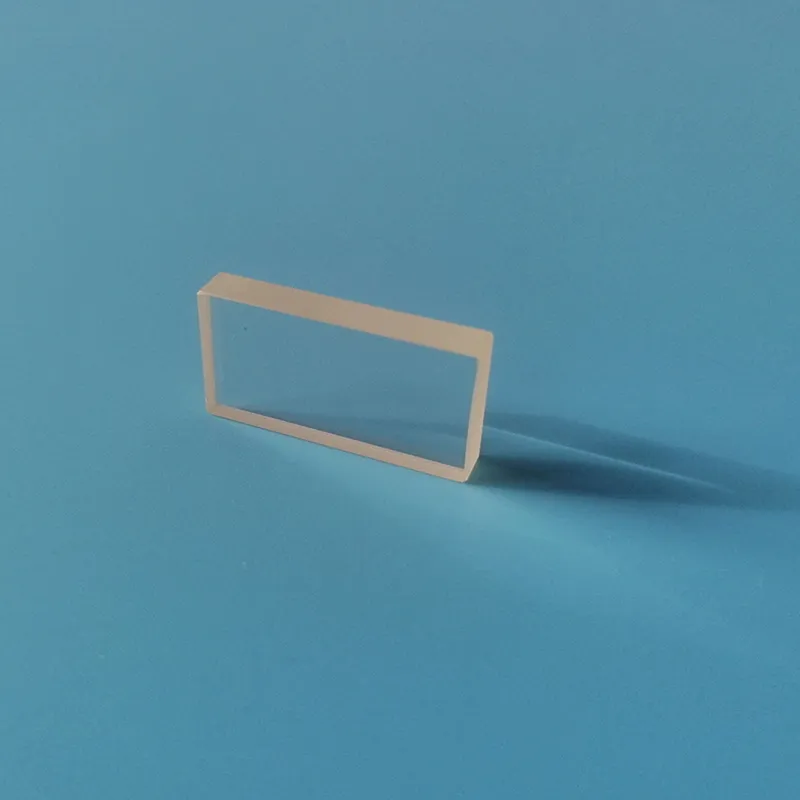

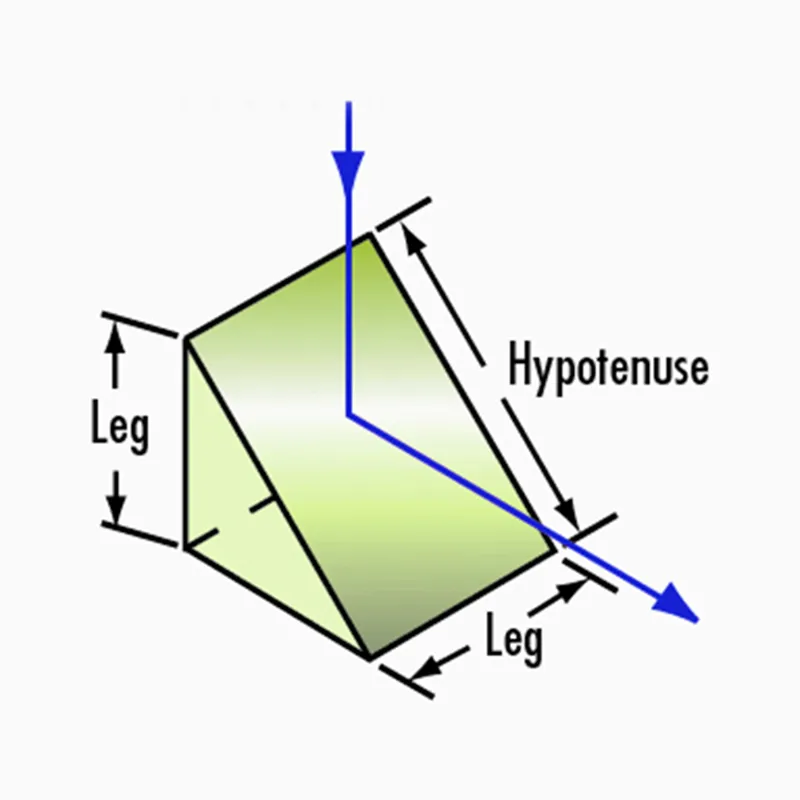

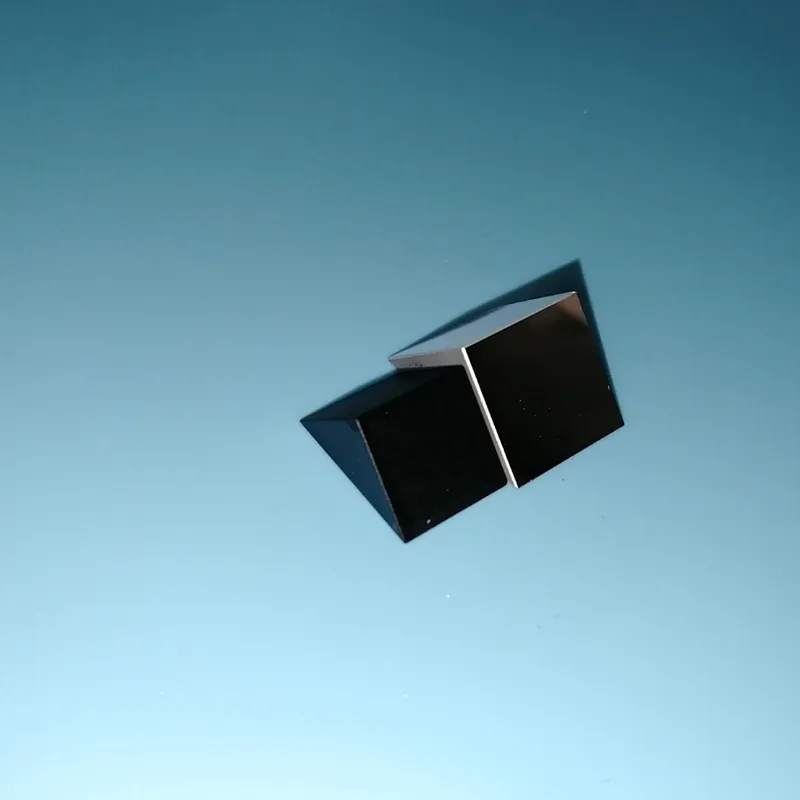

Прямоугольные призмы из плавленого кварца

Прямоугольные призмы из плавленого кварца -

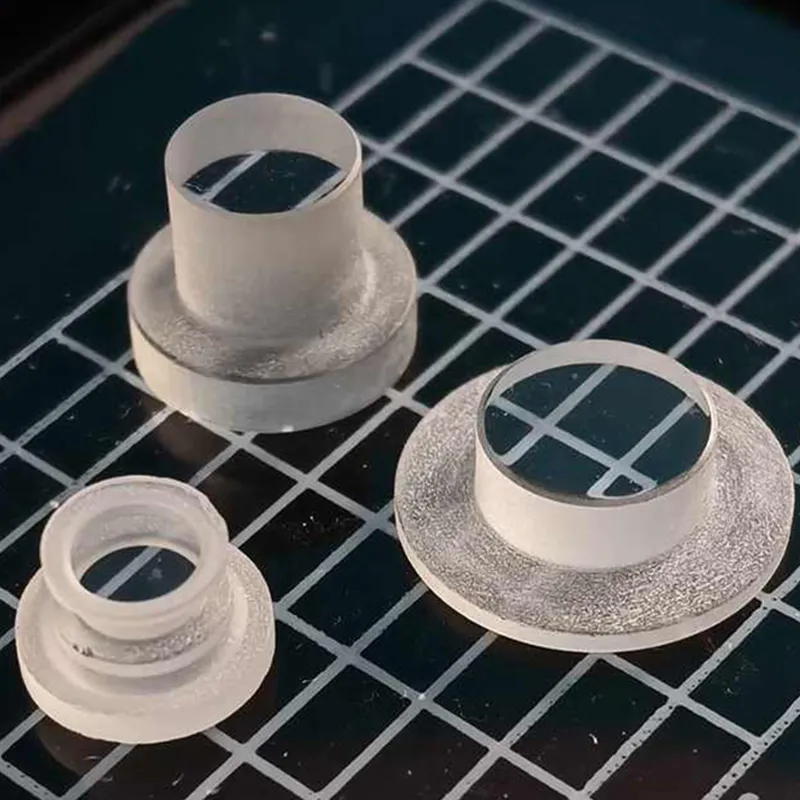

Круглые линзы Френеля

Круглые линзы Френеля -

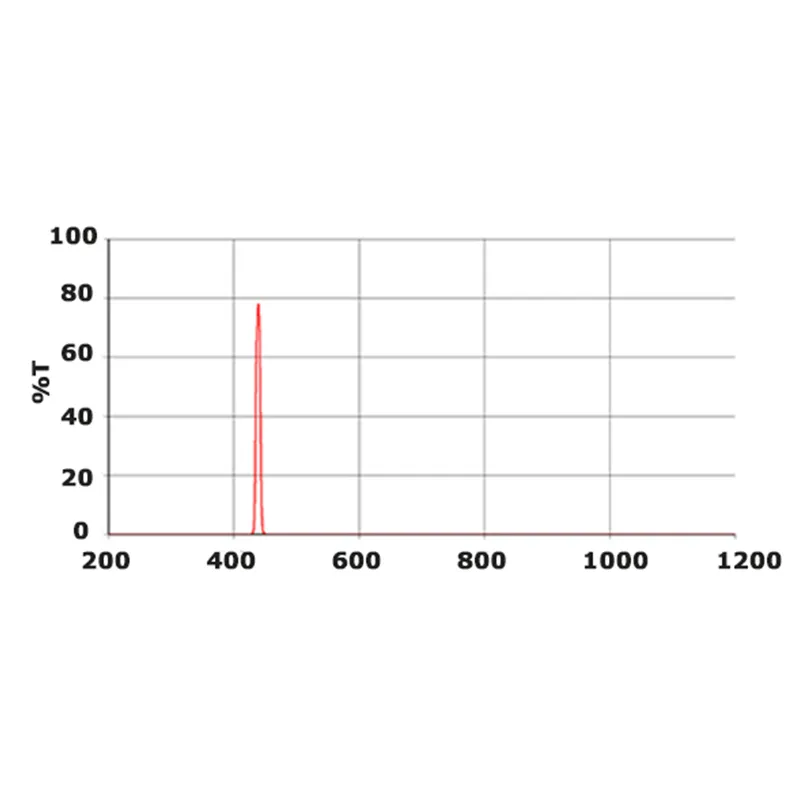

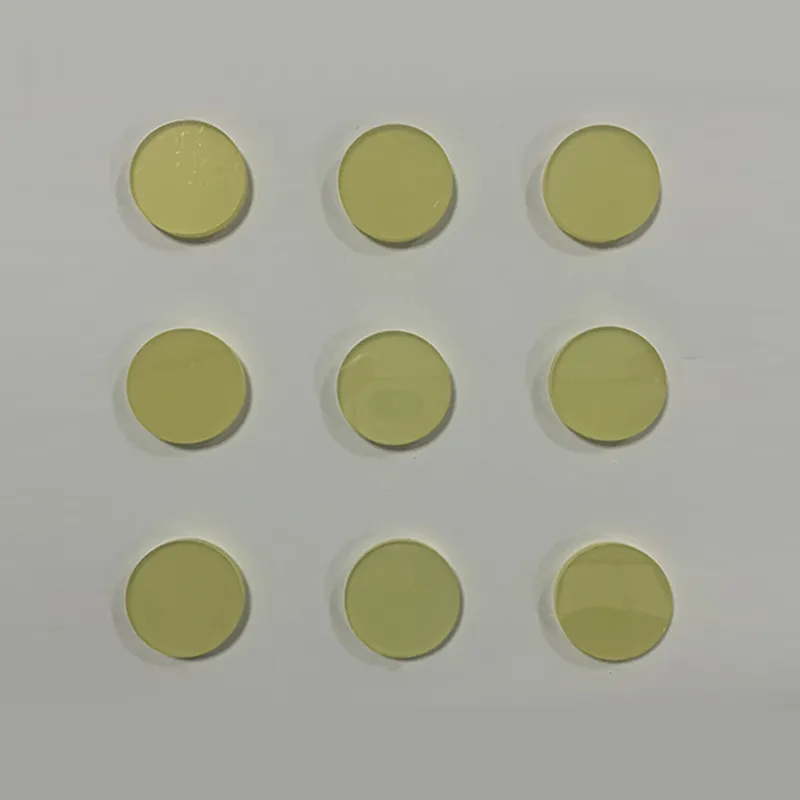

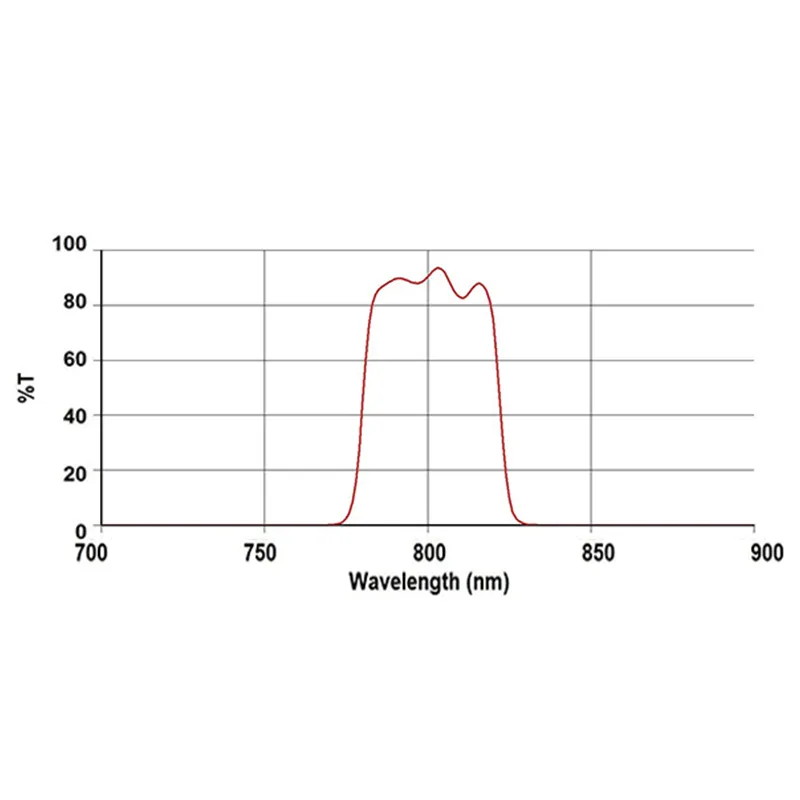

Инфракрасный полосовые фильтры

Инфракрасный полосовые фильтры -

PIR линзы Френеля

PIR линзы Френеля -

Оптические равносторонние призмы

Оптические равносторонние призмы

Связанный поиск

Связанный поиск- Боросиликатные оптические купольные линзы

- Оптические призмы K8

- N-SF5 ахроматические линзы

- K8 оптические стеклянные равносторонние призмы

- Оптические k8 линзы завод

- Оптические асферические линзы из кремния

- Режекторные светофильтры OD6.0

- стеклянные тройные линзы K8

- N-lak22 / tф10 ахроматические линзы заводы

- Поляризационные светоделительные кубики на заказ