Планово-вогнутые линзы по индивидуальному заказу поставщик

Когда речь заходит о планово-вогнутых линзах на заказ, многие сразу думают о стандартных каталогах и готовых решениях. Но в реальности, особенно в нишевых проектах, всё упирается в способность поставщика адаптироваться к нестандартным требованиям — и здесь начинаются настоящие сложности.

Почему индивидуальный заказ — это не просто ?сделать как в каталоге?

С планово-вогнутыми линзами часто сталкиваешься с ситуацией, когда клиент приходит с ТЗ, где указаны не только радиусы кривизны, но и специфические допуски по децентрировке. Например, для лазерных систем или биометрических сканеров. В таких случаях готовая продукция с полки не подходит — нужен подбор материала с учётом коэффициента преломления и дисперсии.

Однажды мы работали над проектом для медицинского оборудования, где требовалась линза с минимальным поглощением в ИК-диапазоне. Стандартные N-BK7 не подошли — пришлось переходить на синтетический кварц, что сразу увеличило стоимость и сроки. Поставщик, который изначально обещал ?всё просто?, в итоге не справился с юстировкой.

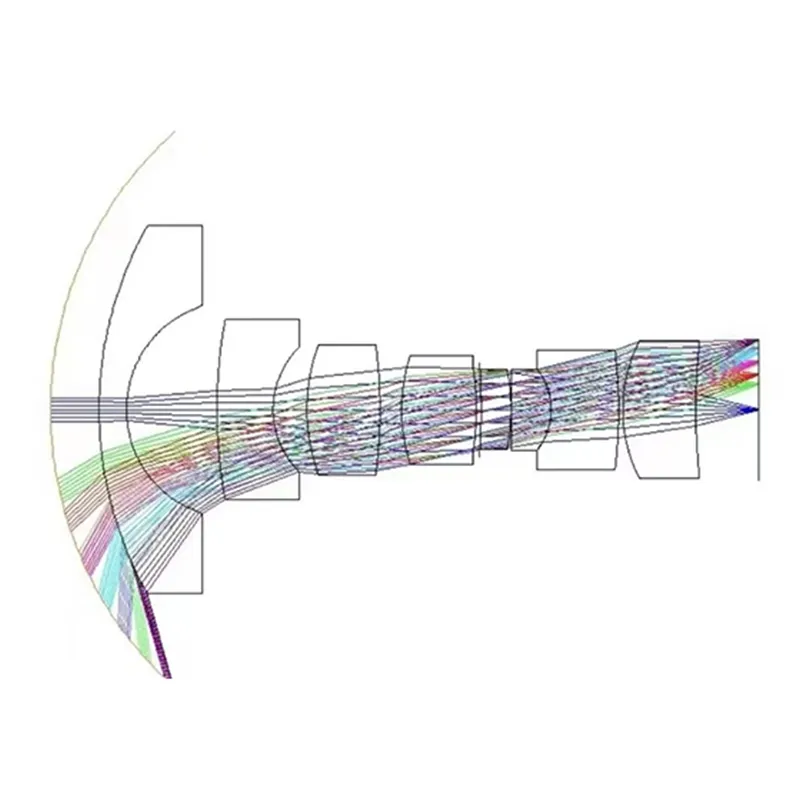

Именно здесь важно, чтобы поставщик не только производил, но и консультировал на этапе проектирования. Например, ООО Чанчунь Ютай Оптика (сайт: https://www.yt-optics.ru) в таких случаях предлагает расчёт оптической схемы — это экономит время на переделках.

Критерии выбора поставщика: что часто упускают из виду

Первое, на что смотрю — наличие производственных мощностей для шлифовки и полировки асферических поверхностей. Многие компании декларируют возможность изготовления планово-вогнутых линз, но на деле отдают субподрядчикам, что убивает контроль качества.

Второй момент — измерительное оборудование. Если поставщик не может предоставить протоколы интерферометрических испытаний, это красный флаг. Как-то раз мы получили партию линз с отклонением волнового фронта в 2λ вместо заявленных 0.5λ — пришлось останавливать сборку установки.

У ООО Чанчунь Ютай Оптика в описании продукции указаны сферические линзы, призмы, фильтры — но ключевое в их подходе это возможность кастомизации под задачи формирования изображения или лазерных технологий. Это важно, когда нужны не просто детали, а компоненты для конкретной системы.

Пример из практики: когда индивидуальный заказ спас проект

Был у нас заказ на линзы для системы биометрической идентификации — требовалась планово-вогнутая оптика с покрытием, стойким к агрессивной среде. Стандартные покрытия от других поставщиков не выдерживали циклических температурных нагрузок.

После серии тестов остановились на варианте с многослойным просветляющим покрытием от ООО Чанчунь Ютай Оптика. Их инженеры предложили увеличить толщину слоя напыления, хотя это и удорожало процесс. Но результат — линзы проработали 3 года без деградации параметров.

Этот случай показал, что важно смотреть не только на цену, но и на готовность поставщика идти на эксперименты. Особенно когда речь о применении в оборонной или медицинской сфере, где переделки невозможны.

Типичные ошибки при заказе и как их избежать

Частая ошибка — недооценка требований к чистоте поверхности. Для УФ-диапазона даже микроскопические царапины на поверхности линзы могут привести к потере интенсивности. Как-то мы получили партию с идеальными геометрическими параметрами, но с загрязнениями от упаковки — пришлось организовывать чистку в чистых помещениях.

Другая проблема — некорректное указание допусков на скругление кромок. В проектах для автоматизации это критично — острые кромки приводят к сколам при вибрациях. Сейчас всегда прописываем требования к скруглению в техзадании, даже если поставщик считает это мелочью.

В этом плане полезно, когда компания, как ООО Чанчунь Ютай Оптика, сразу уточняет условия эксплуатации — для лазерных технологий, например, они рекомендуют дополнительные тесты на порог повреждения.

Перспективы рынка и что изменилось в подходах к заказам

Сейчас вижу тренд на увеличение запросов по индивидуальным линзам для потребительской электроники — особенно в сегменте компактных датчиков. Требуются планово-вогнутые элементы с ультрамалыми габаритами, но высоким светосбором.

Раньше такие задачи решались компромиссами, но сейчас поставщики вроде ООО Чанчунь Ютай Оптика предлагают комбинированные решения — например, линзы с асферическими поверхностями для уменьшения аберраций. Это удешевляет конечную систему.

Думаю, в будущем индивидуальный заказ станет не экзотикой, а стандартом для оптических компонентов. Уже сейчас 60% наших проектов требуют нестандартных параметров — от специальных покрытий до необычных форм крепления.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

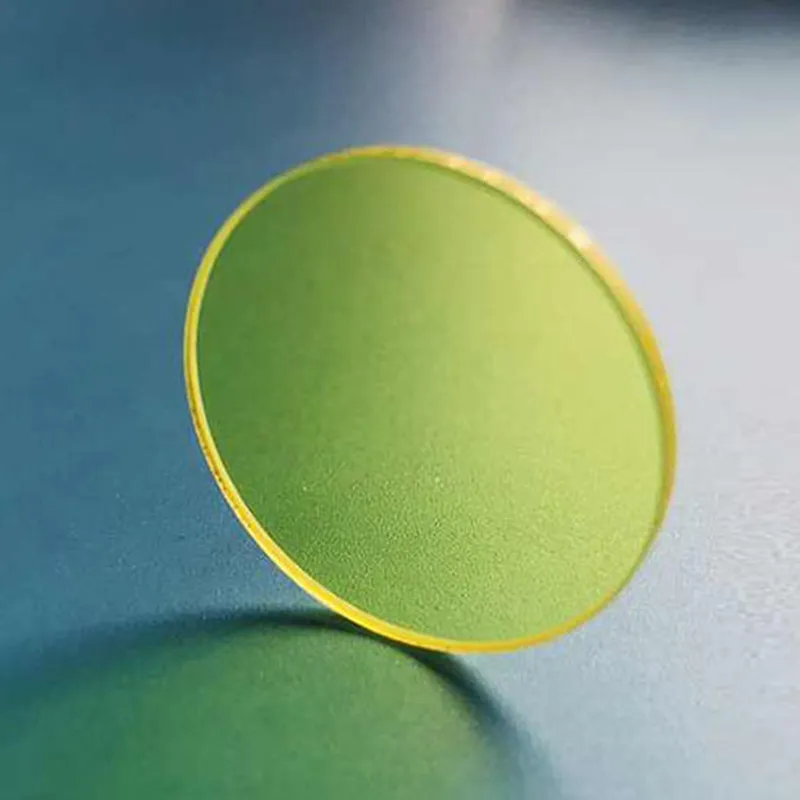

Золотое (жёлтое) стекло JB1 JB9

Золотое (жёлтое) стекло JB1 JB9 -

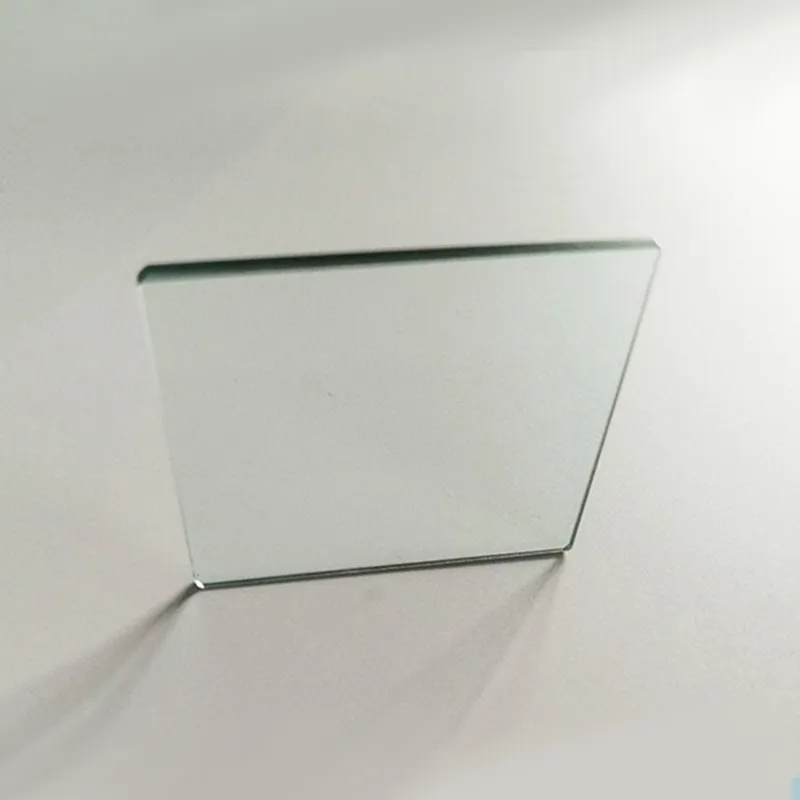

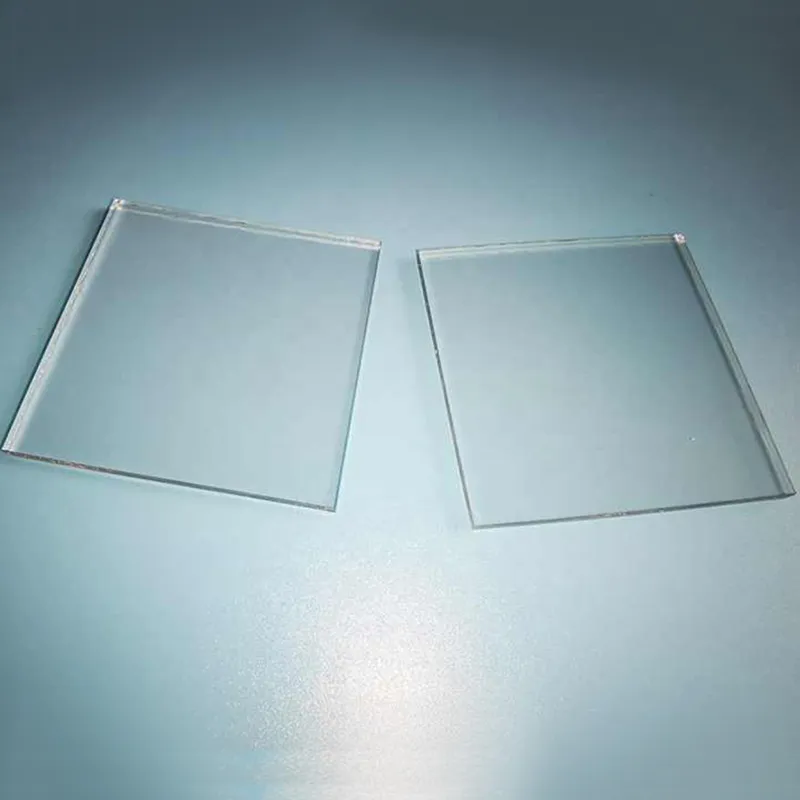

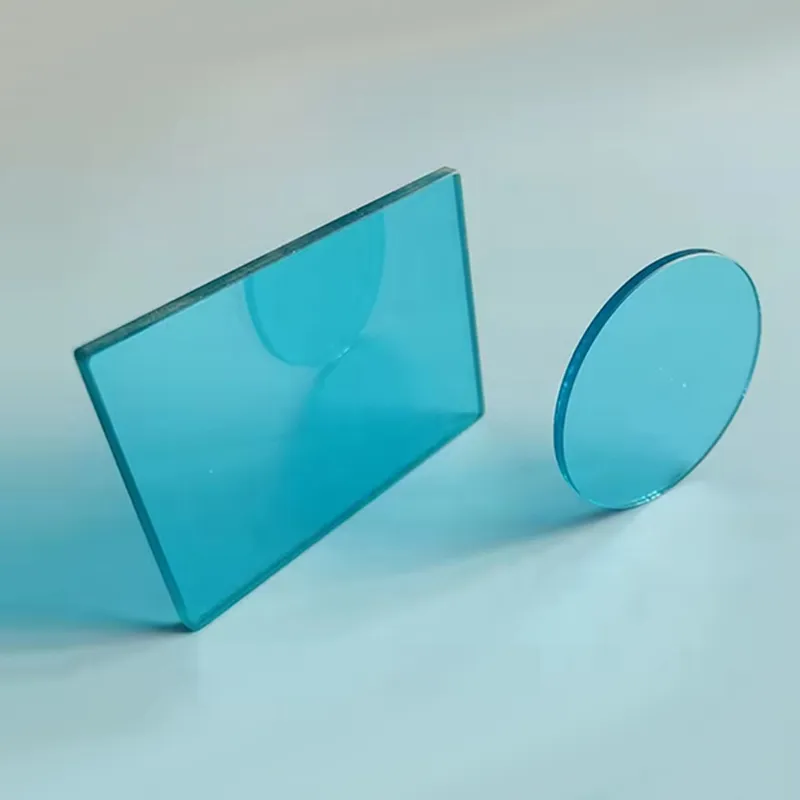

Тонкий лист сапфирового стекла

Тонкий лист сапфирового стекла -

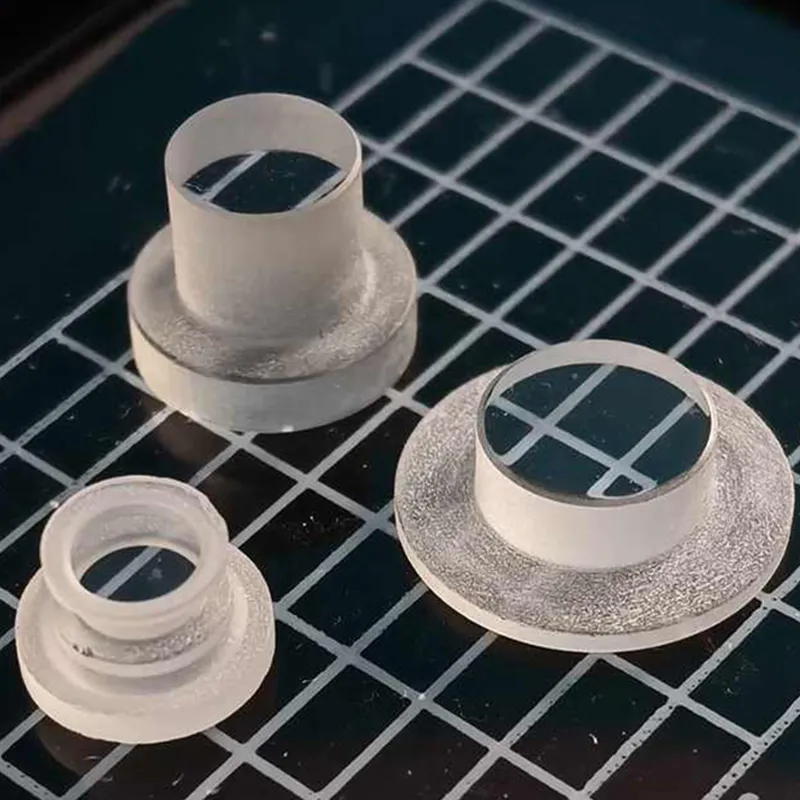

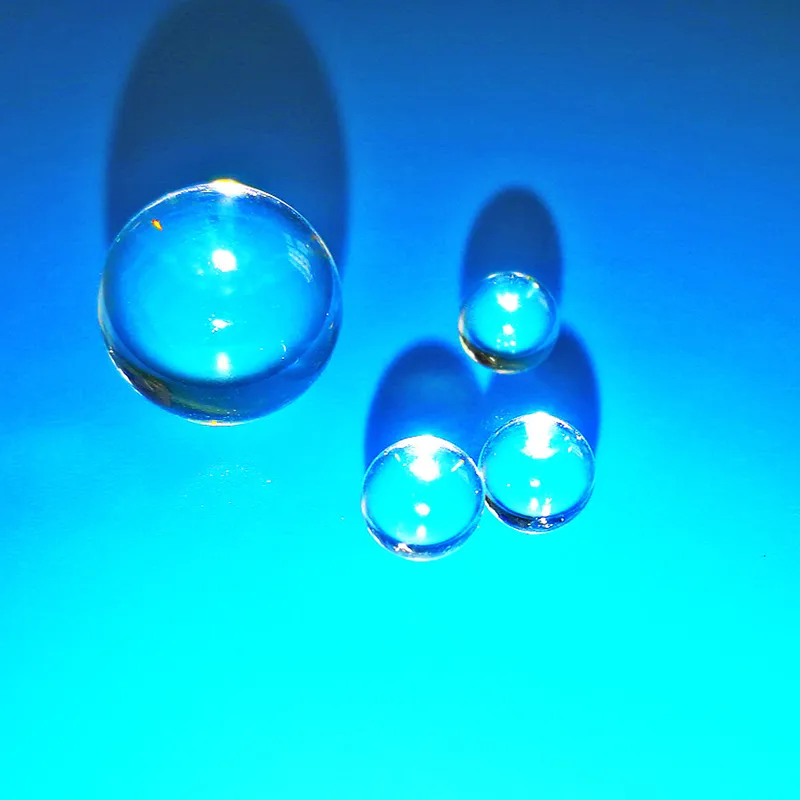

Оптические шариковые( сферические) линзы

Оптические шариковые( сферические) линзы -

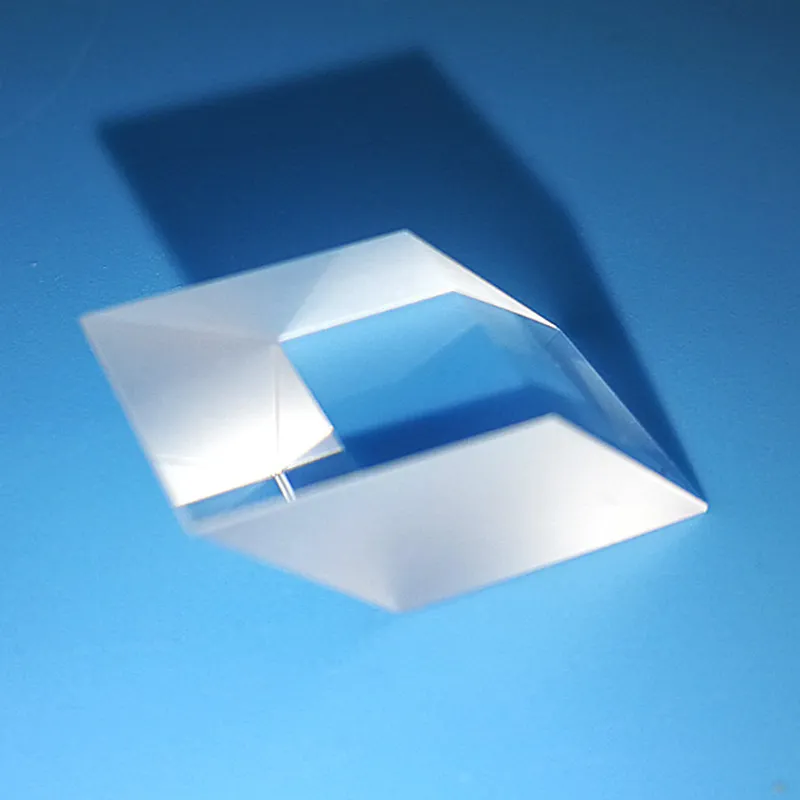

Оптические ромбовидные призмы

Оптические ромбовидные призмы -

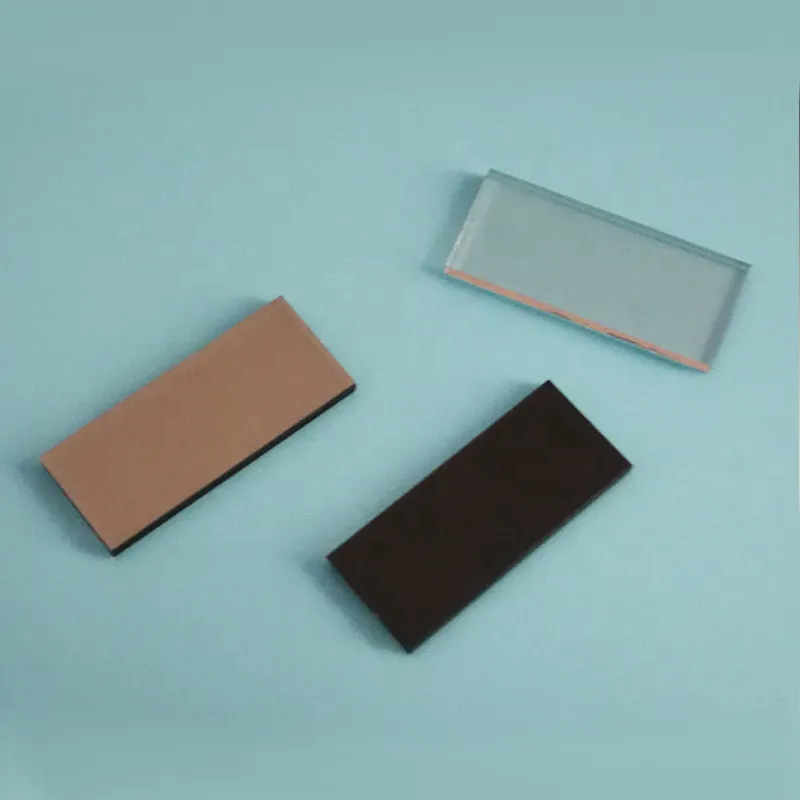

Оптические Нейтральные фильтры

Оптические Нейтральные фильтры -

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200

Стекло с повышенной цветовой температурой SSB40 SSB130 SSB145 SSB165 SSB200 -

Оптические клиновидные призмы ТФ12

Оптические клиновидные призмы ТФ12 -

K8 оптические стеклянные крышеобразные призмы

K8 оптические стеклянные крышеобразные призмы -

Инфракрасные (ИК) длинноволновые фильтры

Инфракрасные (ИК) длинноволновые фильтры -

Нелинейный кристалл

Нелинейный кристалл -

Кремниевые инфракрасные длинноволновые фильтры

Кремниевые инфракрасные длинноволновые фильтры -

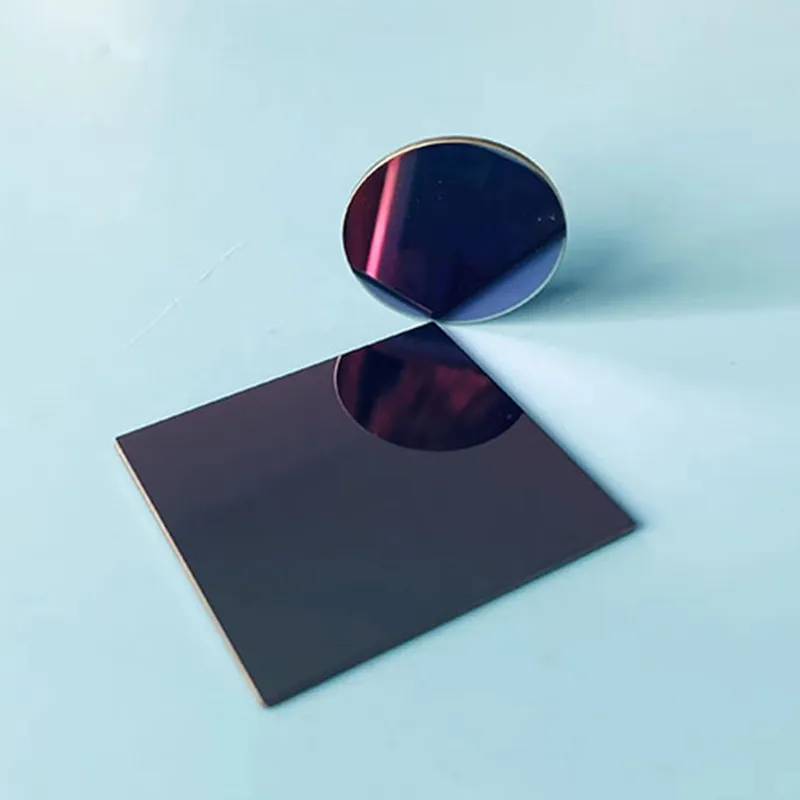

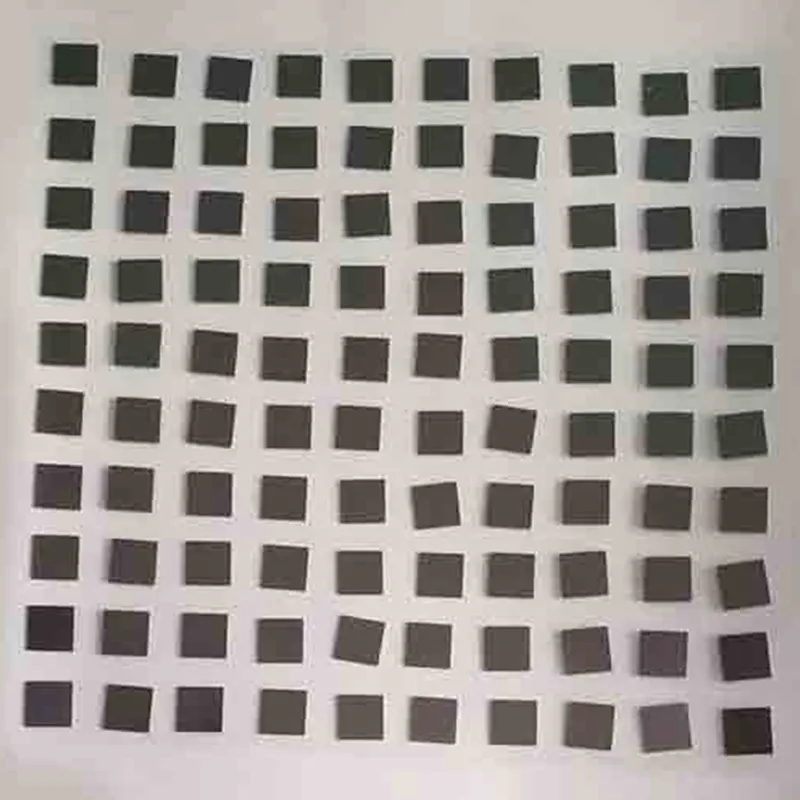

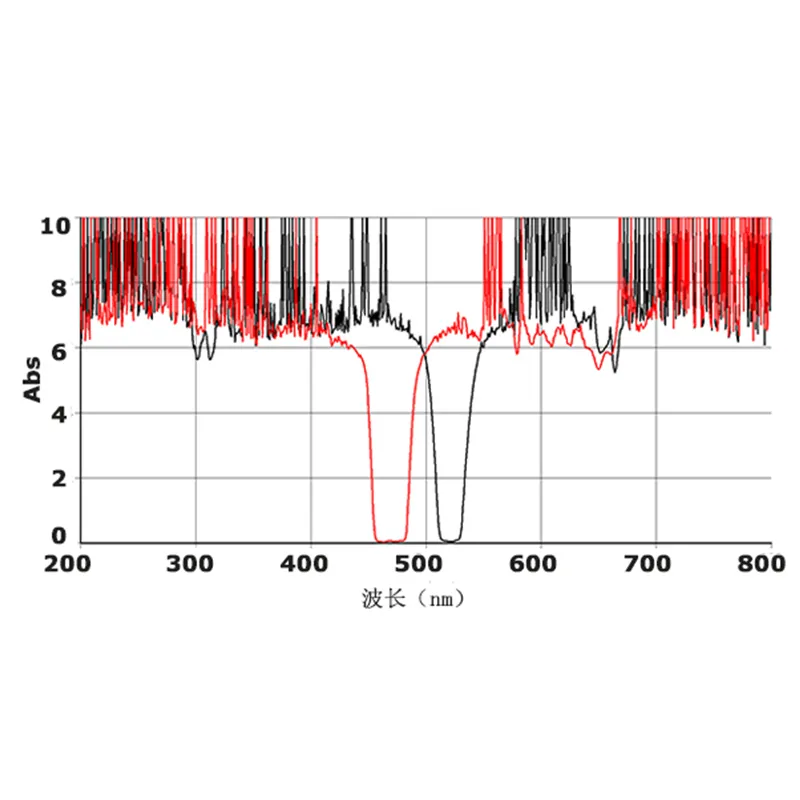

Полосовые фильтры OD6

Полосовые фильтры OD6

Связанный поиск

Связанный поиск- инфракрасные линзы на заказ

- Оптические k8 линзы поставщик

- N-baf10 / n-sf10 ахроматические линзы производители

- Плавленый кварц линзы завод

- Стеклянные полусферы из УФ-плавленого кварца

- Стеклянный оптический компонент с просветляющим покрытием

- плоские вогнутые цилиндрические линзы из УФ-плавленого кварца

- Оптические K8 стеклянные асферические линзы

- Применение линз Френеля

- Оптическое тонколистовое алюмосиликатное стекло