Плавленый кварц линзы производитель

Когда ищешь производителя линз из плавленого кварца, часто сталкиваешься с тем, что многие путают обычное оптическое стекло с кварцем — а это принципиально разные вещи. Кварц требует особых температурных режимов и чистоты сырья, иначе неизбежны внутренние напряжения или пузыри. Я сам лет десять назад на этом обжёгся, пытаясь адаптировать стандартные печи под кварц — в итоге партия линз пошла в брак из-за кристаллизации. Сейчас, конечно, технологии шагнули вперёд, но до сих пор встречаются ?специалисты?, которые уверяют, что кварц — это просто ?стекло получше?. Нет, это другой уровень, особенно для УФ-диапазона или лазерных систем.

Что такое плавленый кварц и почему он капризен

Плавленый кварц — это не просто расплавленный песок, как кто-то думает. Речь о синтезированном материале с минимальными примесями, где содержание SiO? достигает 99,99%. Если в обычном стекле допустимы железо или натрий, то здесь даже следовые количества искажают пропускание в УФ-спектре. Мы в своё время закупали сырьё у разных поставщиков, и одна партия с повышенным содержанием алюминия привела к помутнению линз после шлифовки. Пришлось переходить на синтетический кварц от проверенных немецких производителей — дорого, но надёжно.

Термическая стабильность — ещё один камень преткновения. Кварц плавится при 1700°C, а остывать должен медленно, иначе возникают микротрещины. Однажды мы попробовали ускорить процесс принудительным охлаждением — результат: линзы для лазерных резчиков треснули при установке в оправу. Пришлось объяснять заказчику, почему сроки сорваны. Сейчас используем многоступенчатый отжиг, но даже так каждая партия требует контроля на полярископе.

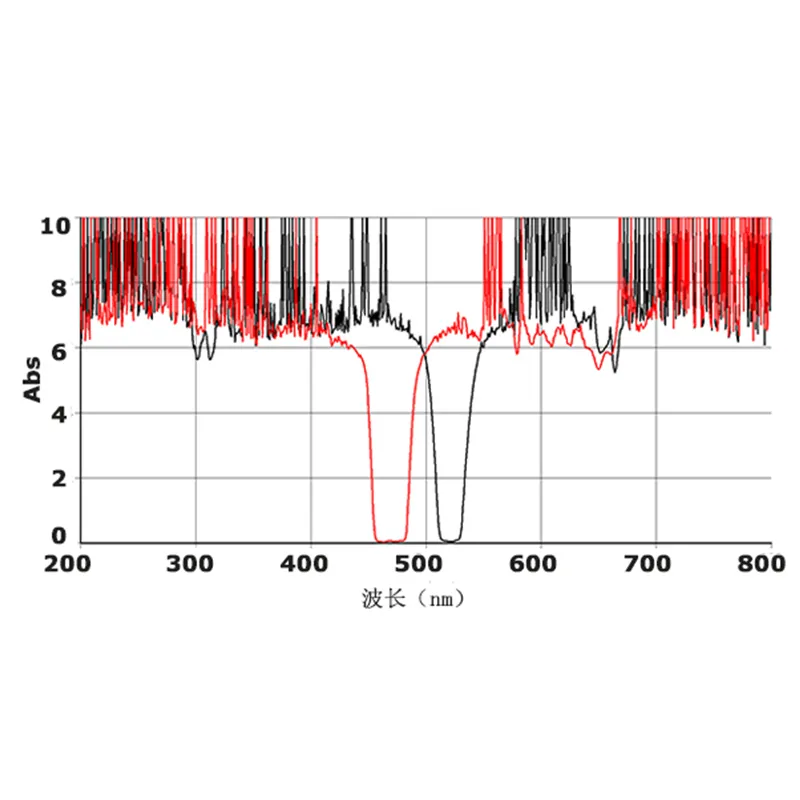

И да, не все производители честны с маркировкой. Видел линзы, где заявлен плавленый кварц, а на деле — кварцевое стекло с добавками. Они дешевле, но для УФ-лазеров или медицинских эндоскопов непригодны — поглощение слишком высокое. Поэтому мы в ООО Чанчунь Ютай Оптика всегда предоставляем спектры пропускания для каждой партии. Клиенты из оборонки или биометрии это ценят — им нужна гарантия, а не красивые слова.

Оборудование и технологии: где кроются подводные камни

Печи для плавки кварца — отдельная история. Большинство стандартных оптических печей не подходят: нужны либо вакуумные, либо с инертной атмосферой, чтобы избежать окисления. Мы начинали с модернизации советских установок, но быстро перешли на японские линии — они стабильнее держат температуру. Хотя и там бывают сбои: например, датчик температуры вышел из строя, и мы перегрели заготовку. В итоге — пузыри диаметром до 0,5 мм. Пришлось пустить те линзы на менее ответственные изделия, например, для светодиодных прожекторов.

Шлифовка и полировка кварца тоже требуют специнструмента. Алмазные абразивы — обязательно, иначе поверхность идёт ?апельсиновой коркой?. Помню, как мы экспериментировали с керамическими связками для шлифовальных кругов — в теории должно было повысить точность, но на практике вышло дорого и нестабильно. Вернулись к классике: алмазные пасты с водяным охлаждением. Да, медленнее, но линзы получаются с шероховатостью менее 1 нм.

Контроль качества — это отдельный цех. Мы используем интерферометры Zygo и спектрофотометры Shimadzu, но даже с ними бывают расхождения. Как-то раз линзы для медицинских томографов прошли приёмку у нас, но клиент нашёл отклонение в однородности показателя преломления. Оказалось, проблема в термообработке — неравномерный отжиг. Теперь для таких заказов делаем выборочный разрез заготовки — разрушающий контроль, но другого способа нет.

Применение в реальных проектах: успехи и провалы

Линзы из плавленого кварца — не универсальный продукт. Например, для биометрических сканеров они идеальны: УФ-стабильность и высокая прозрачность. Мы поставляли такие для системы распознавания радужки — заказчик был доволен, но изначально требовал КПД выше 98%. Добились этого только после трёх итераций полировки, пришлось даже отказаться от одного субподрядчика по покрытиям — их просветляющее покрытие отслаивалось при термоциклировании.

А вот для лазерной резки металлов кварц подходит не всегда. Был проект, где клиент хотел линзы для CO?-лазеров — мы сделали, но через месяц получили рекламацию: поверхность покрылась микротрещинами от теплового удара. Разобрались — не учли коэффициент теплового расширения при проектировании крепления. Пришлось переделывать оправу с компенсационными зазорами. Урок: даже идеальная линза бесполезна без правильной механики.

Сейчас активно растем в сегменте потребительской электроники — например, линзы для УФ-сенсоров в смартфонах. Тут требования жёсткие: толщина до 0,3 мм, плюс устойчивость к царапинам. Мы пробовали наносить упрочняющие покрытия методом ионного напыления, но первые образцы мутнели. Справились, сменив технологию на плазменное CVD — но это добавило 15% к стоимости. Клиенты пока соглашаются, потому что альтернатив мало.

Почему важно выбирать производителя с полным циклом

Многие компании закупают заготовки и просто их шлифуют — это риск. Мы в ООО Чанчунь Ютай Оптика контролируем всё: от сырья до просветляющих покрытий. Например, для призм и фильтров мы используем собственный кварц, что позволяет гарантировать однородность. Были случаи, когда конкуренты покупали заготовки в Китае, а потом не могли объяснить пятна в ИК-спектре. Мы же тестируем каждую партию на спектрометре — даже если это удлиняет сроки.

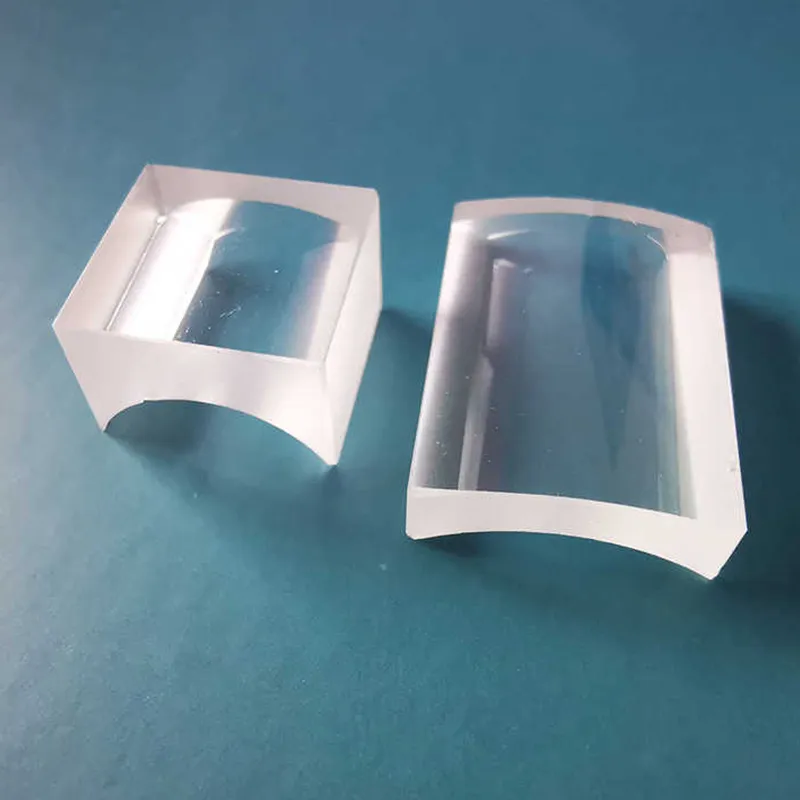

Полный цикл — это не только про качество, но и про гибкость. Как-то раз пришёл заказ на цилиндрические линзы для лазерной маркировки — срочно, за две недели. Смогли сделать только потому, что у нас своя плавильная линия и мы не ждём поставок извне. Да, пришлось работать в три смены, но клиент остался и теперь постоянный.

И конечно, полный цикл снижает риски с совместимостью материалов. Например, для оптических плоских окон мы иногда комбинируем кварц с сапфиром — если оба компонента делаются в одном месте, проще подобрать режимы склейки. А вот когда закупаешь со стороны, могут быть сюрпризы с КТР. У нас был проект, где такое окно расслоилось при термоударе — пришлось компенсировать за свой счёт.

Ошибки новичков и как их избежать

Самая частая ошибка — экономия на сырье. Плавленый кварц бывает разных марок: дешёвый подходит для светотехники, но не для точной оптики. Мы в начале пути купили партию ?эконом? — в итоге линзы для микроскопов имели пузыри на периферии. Пришлось срочно искать альтернативу, с тех пор работаем только с синтетическим кварцом марки Suprasil.

Другая проблема — недооценка чистоты производства. Кварц чувствителен к пыли даже на этапе резки. Однажды в цех попала металлическая стружка от соседнего станка — несколько заготовок пошли с царапинами. Теперь у нас зоны разделены по классам чистоты, и персонал проходит регулярный инструктаж.

И последнее — не стоит игнорировать постпродажную поддержку. Мы всегда спрашиваем клиентов об условиях эксплуатации. Как-то раз поставили линзы для оборонного тепловизора, а они в полевых условиях покрылись конденсатом — не учли перепад влажности. Пришлось разрабатывать гидрофобное покрытие. Теперь это стандартная опция для таких заказов. В общем, производство линз из плавленого кварца — это не про ?сделал и забыл?, а про постоянную работу над ошибками.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптические цилиндрические линзы K8

Оптические цилиндрические линзы K8 -

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930

Инфракрасное стекло HB780 HB800 HB830 HB850 HB900 HB930 -

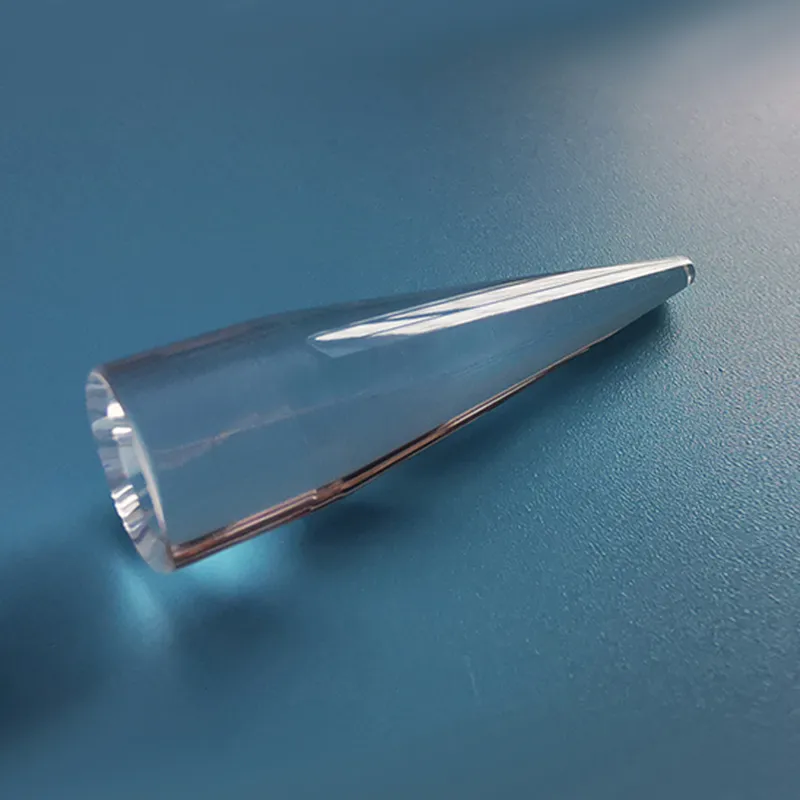

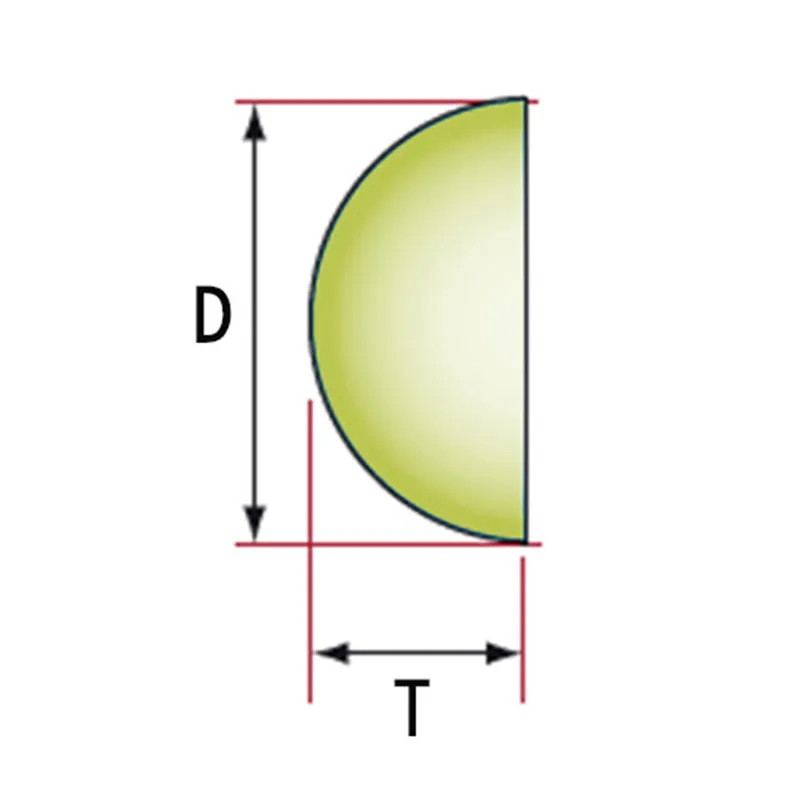

Оптические купола

Оптические купола -

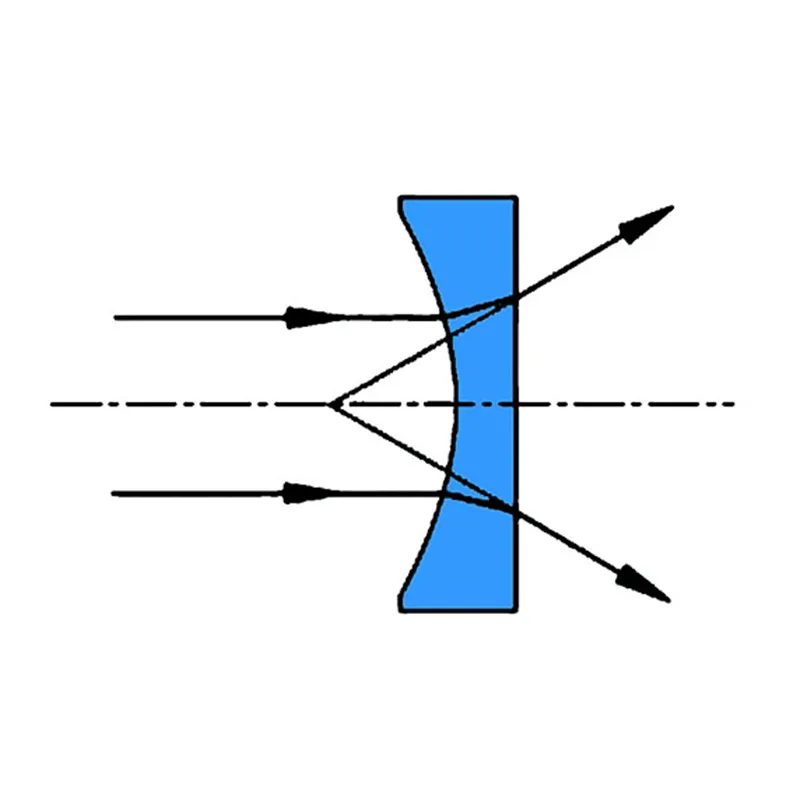

Планово–вогнутые линзы

Планово–вогнутые линзы -

Оптические купольные линзы VIS K8

Оптические купольные линзы VIS K8 -

Сапфировые полусферы из оптического стекла

Сапфировые полусферы из оптического стекла -

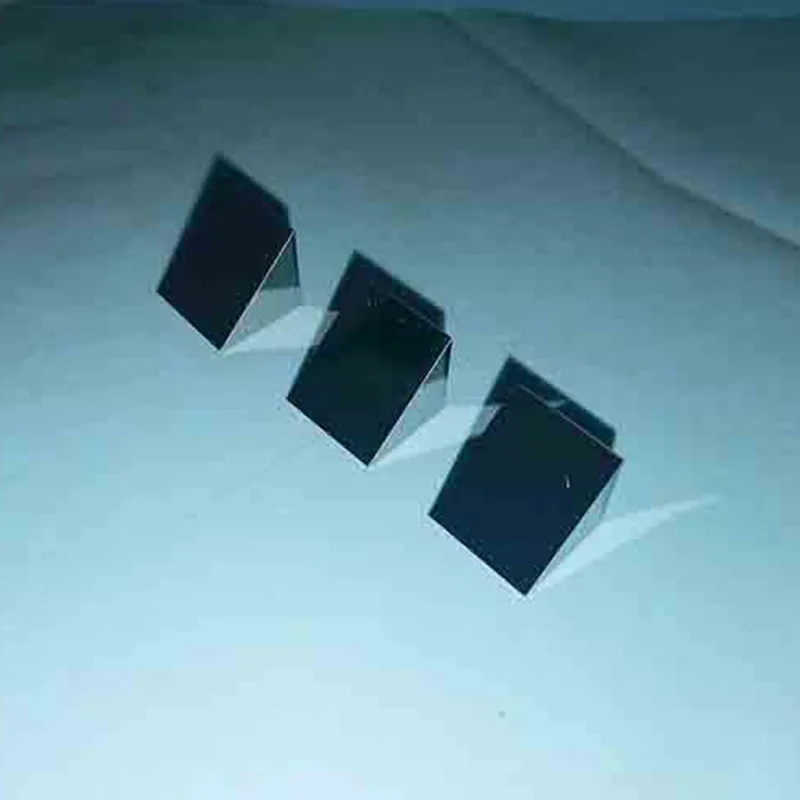

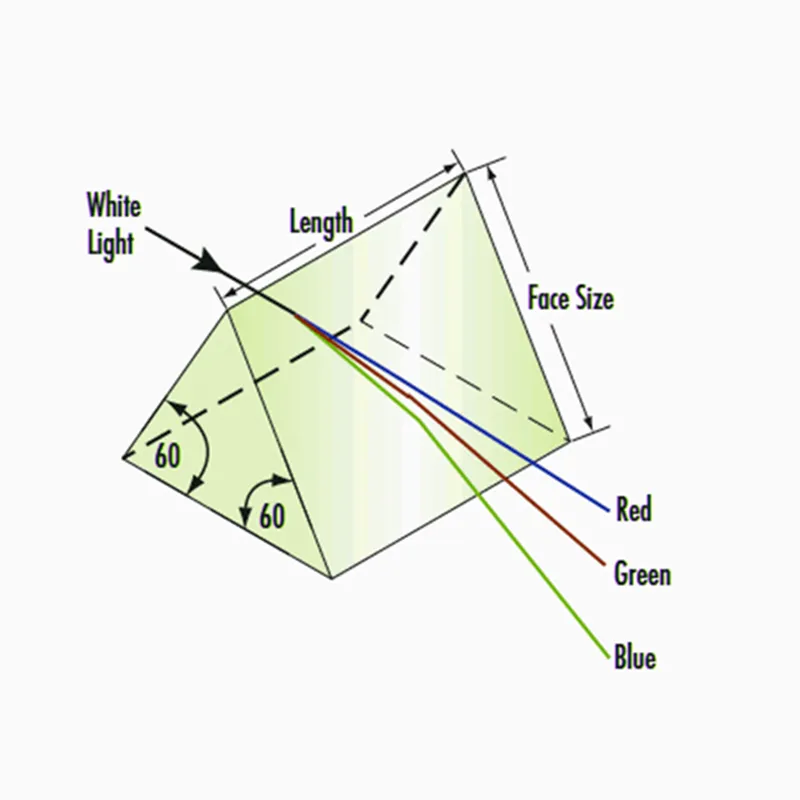

Равносторонние призмы из плавленого кварца

Равносторонние призмы из плавленого кварца -

Оптические K8 стеклянные асферические линзы

Оптические K8 стеклянные асферические линзы -

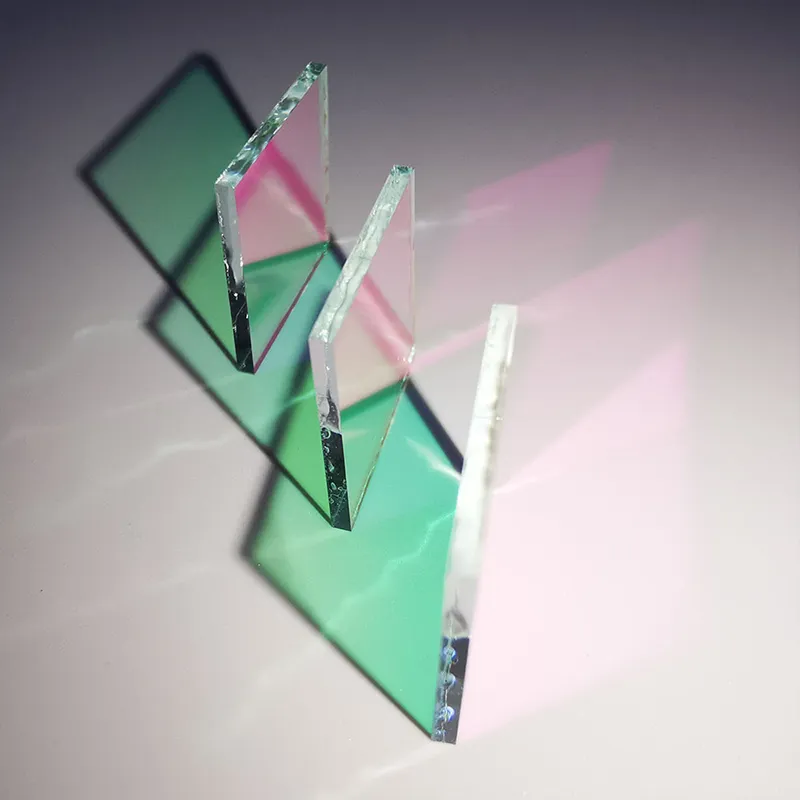

Оптические Коротковолновые фильтры

Оптические Коротковолновые фильтры -

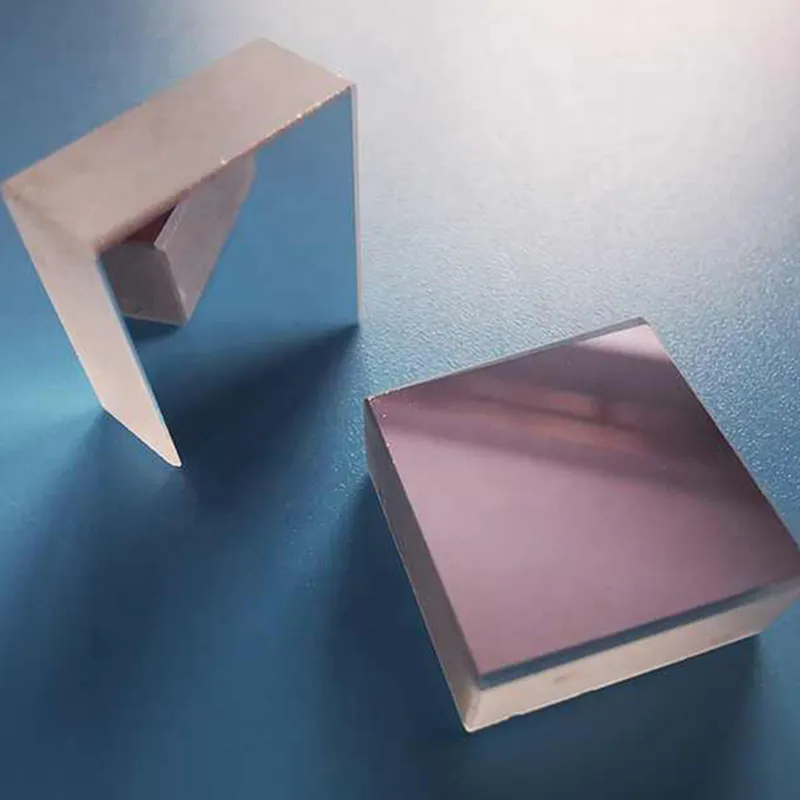

Прямоугольные окна из плавленого кварца с круглыми углами

Прямоугольные окна из плавленого кварца с круглыми углами -

Полосовые фильтры OD6

Полосовые фильтры OD6 -

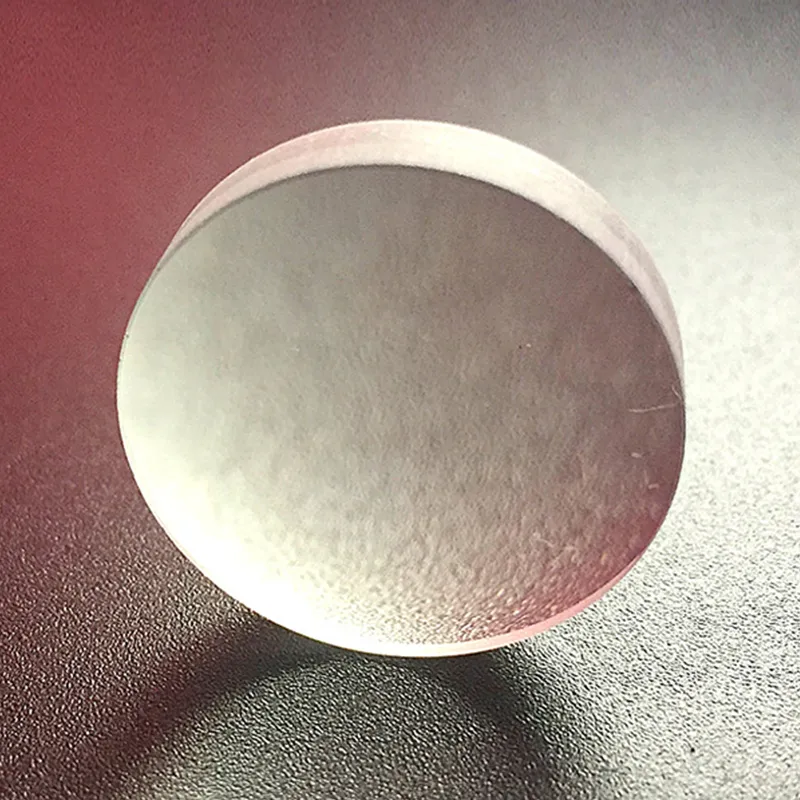

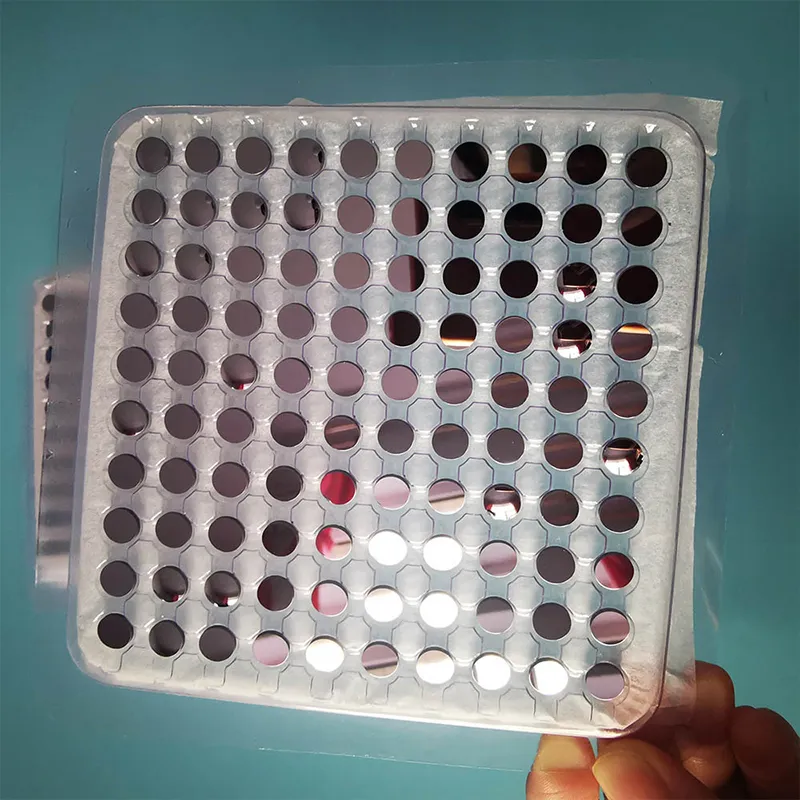

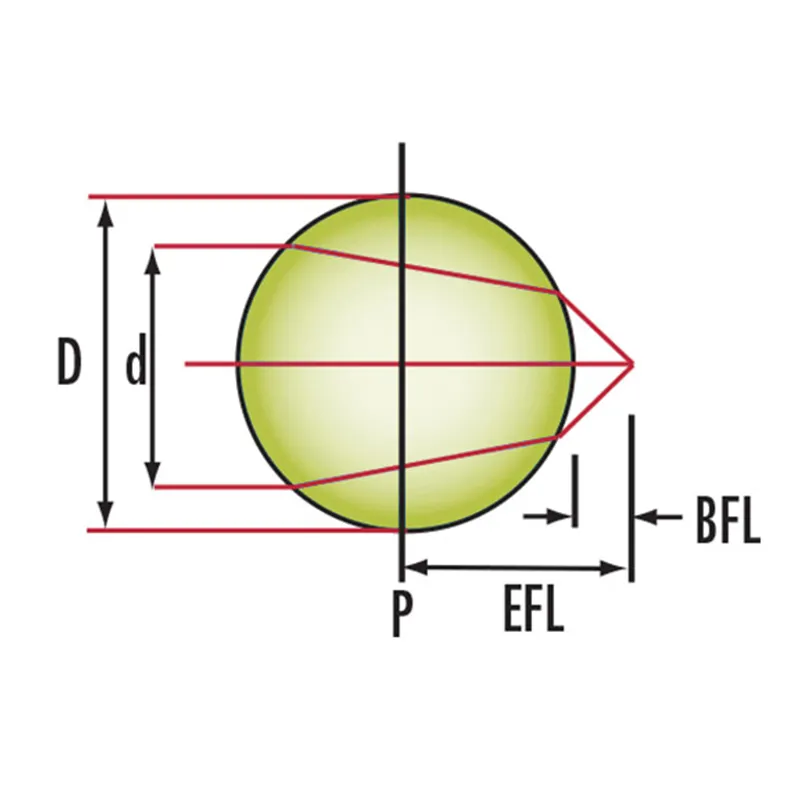

Стеклянные сферические линзы из УФ-плавленого кварца

Стеклянные сферические линзы из УФ-плавленого кварца

Связанный поиск

Связанный поиск- Оптическое цветное стеклянное фильтр -серия CB оранжевое стекло

- Купольные линзы из LiF

- Yutai оптические германиевые линзы

- Оптические двойные выпуклые линзы производитель

- Плосковыпуклые LiF линзы

- Стеклянные призмы из плавленого кварца

- оптическое покрытие

- Оптические стеклянные призмы вращения изображения

- Уф-линзы из плавленого кварца поставщики

- Светофильтры подавления