Плавленый кварц линзы поставщик

Когда речь заходит о поставщиках плавленого кварца для линз, многие сразу представляют лабораторные эталоны с идеальными характеристиками. Но в реальности даже сертифицированный материал может преподнести сюрпризы — например, когда партия с идельным КДИ вдруг дает аномальное светорассеяние в УФ-диапазоне. Мы прошли через это с линзами для лазерных систем, где заявленные λ/10 на практике оказались ближе к λ/4 из-за микроскопических включения в заготовках.

Критерии выбора материала

Плавленый кварц — не просто стекло с паспортом. Его поведение зависит от метода плавления: синтетический Heraeus Suprasil F300 даёт стабильные результаты в эксимерных лазерах, но для ИК-диапазона иногда выгоднее отечественный КУ-1 — пусть с чуть более высоким КДИ, но без фазовых неоднородностей после полировки. Мы тестировали оба варианта для биометрических сканеров, где важна стабильность коэффициента преломления при температурных скачках.

Запомнился случай с цилиндрическими линзами для систем наведения: поставщик предоставил кварц с идельным химическим составом, но при термоциклировании в вакууме появились микротрещины. Позже выяснилось — проблема в скорости охлаждения заготовок на этапе производства. Пришлось совместно с технологами ООО Чанчунь Ютай Оптика разрабатывать режим отжига для специфичных условий эксплуатации.

Сейчас всегда требую тестовые образцы под каждый проект. Недостаточно проверить оптические свойства — нужно имитировать реальные нагрузки: вибрацию, перепады давления, агрессивные среды. Для медицинских эндоскопов, например, кварц должен сохранять стабильность после стерилизации паром.

Технологические нюансы обработки

Полировка плавленого кварца — отдельная история. Стандартные абразивы для оптического стекла часто не подходят — нужны алмазные пасты с точно выверенной зернистостью. Для асферических линз ультрафиолетовых спектрометров мы отрабатывали технологию с субмикронной точностью, но первые партии приходилось браковать из-за поверхностной рекристаллизации.

Интересный момент: при шлифовке сферических линз для лазерных резчиков важно контролировать температуру в зоне обработки. Перегрев всего на 50°C выше нормы вызывает локальные напряжения, которые проявляются через месяцы эксплуатации. Научились отслеживать это с помощью полярископов — простой, но эффективный метод.

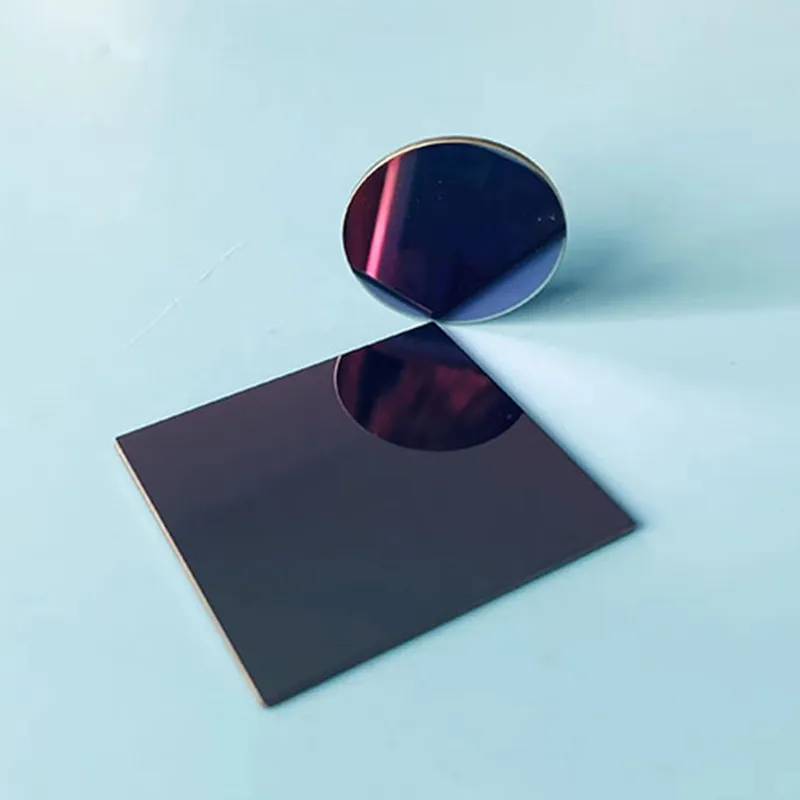

С фильтрами для систем видеонаблюдения была обратная ситуация — там критична чистота кромок после резки. Обычный алмазный диск оставлял микросколы, пришлось переходить на лазерную резку с последующей гидроабразивной обработкой. Дороже, но для УФ-фильтров с рабочим диапазоном 200-400 нм — необходимость.

Практические кейсы сотрудничества

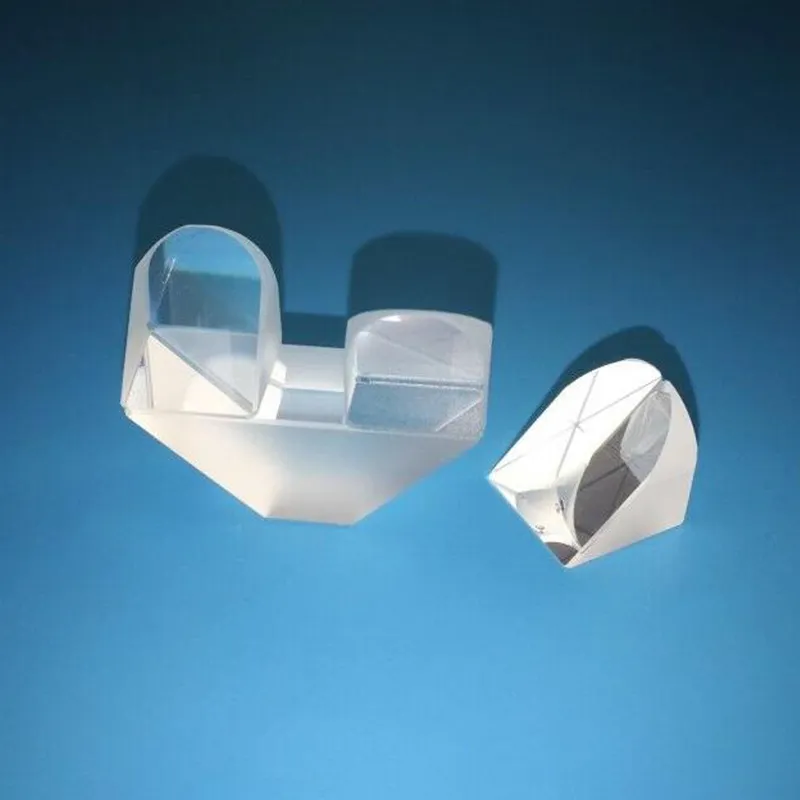

С ООО Чанчунь Ютай Оптика работаем над проектом призм для тепловизоров — их подход к контролю однородности показателя преломления оказался близок к нашим требованиям. Особенно впечатлила система тестирования на термоудар: линзы циклически охлаждают до -60°C и нагревают до +120°C с проверкой оптических свойств после каждого цикла.

Для кого-то это может показаться избыточным, но когда речь о защитной оптике для промышленных лазеров, такие тесты предотвращают отказы в самых жестких условиях. Помню, как в прошлом году сэкономили на предварительных испытаниях партии плоских окон — в результате пришлось менять 30% продукции после первых же термических нагрузок в сварочных роботах.

Сейчас все компоненты для автоматизированных систем заказываем с двойным запасом по термостабильности. Опыт показал: параметры, близкие к предельным в паспорте, на практике часто не выдерживают длительных нагрузок. Особенно это касается цилиндрических линз для сканирующих систем — там даже незначительная деформация крепления меняет оптическую схему.

Отраслевые особенности применения

В биометрических сканерах радужной оболочки используем плавленый кварц с особыми требованиями к пропусканию в ближнем ИК-диапазоне. Стандартные марки не всегда подходят — нужен материал с минимальным содержанием гидроксильных групп. После неудачного опыта с немецким поставщиком перешли на синтетический кварц от yt-optics.ru с уровнем OH? менее 1 ppm.

Для УФ-литографии вообще отдельная история — там кроме оптического качества важна радиационная стойкость. После облучения некоторые марки кварца темнеют, что неприемлемо для масочных aligner-ов. Пришлось разрабатывать специальные протоколы приемки с моделированием многократного облучения.

С потребительской электроникой проще — там чаще всего достаточно стандартного оптического кварца, но в больших объемах. Однако и здесь есть подводные камни: для камер смартфонов нужны линзы с особыми просветляющими покрытиями, устойчивыми к истиранию. Стандартное MgF? не всегда подходит — перешли на многослойные покрытия на основе оксидов гафния и кремния.

Логистика и контроль качества

Доставка — тот этап, где можно испортить идеальный продукт. Как-то получили партию линз с идельными параметрами, но при распаковке обнаружили микротрещины от вибрации при транспортировке. Теперь все чувствительные компоненты перевозим в специальных амортизационных контейнерах с датчиками удара.

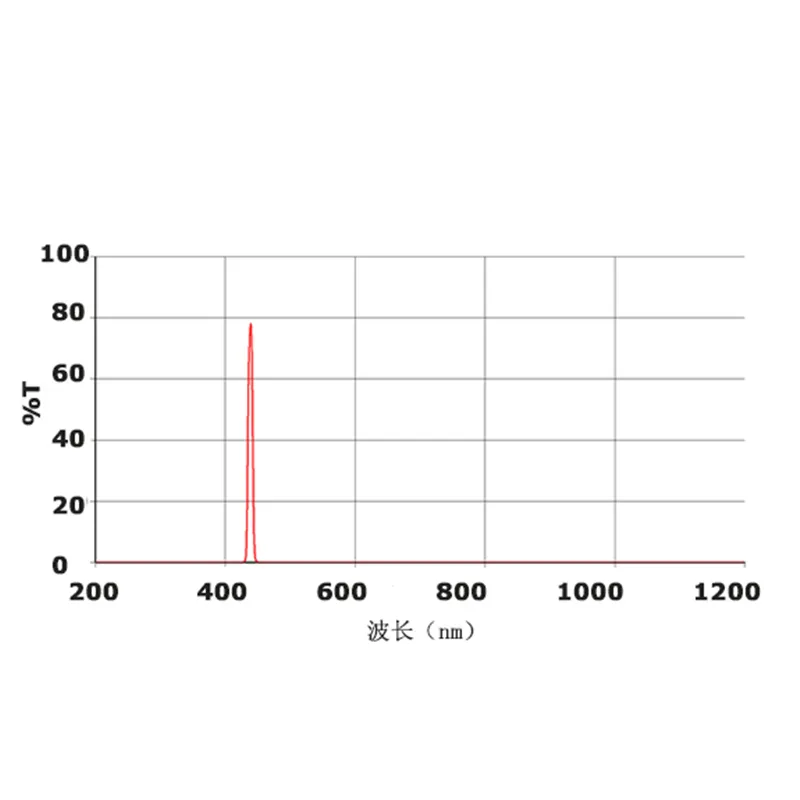

Контроль на входе — отдельная статья расходов, но экономия здесь ложная. Для каждой партии проводим выборочную проверку на спектрофотометре и интерферометре, даже если есть сертификаты завода-изготовителя. Неоднократно находили расхождения в 2-3% по пропусканию, что критично для лазерных применений.

Сейчас выстроили многоуровневую систему приемки: визуальный контроль под микроскопом, измерения оптических характеристик, тестовые сборки в реальные устройства. Для особо ответственных применений типа медицинской диагностики добавляем испытания на биосовместимость — даже у оптического кварца бывают примеси, влияющие на стерильность.

Перспективы развития

Сейчас наблюдаем рост спроса на крупногабаритные линзы из плавленого кварца для систем машинного зрения. Стандартные диаметры до 100 мм уже не удовлетворяют потребности автоматизации — нужны заготовки до 300 мм с сохранением однородности. Технологии пока отстают, но ООО Чанчунь Ютай Оптика уже экспериментирует с новыми методами плавки для таких задач.

Интересное направление — гибридные оптические элементы, где кварц сочетается с другими материалами. Например, в волоконной оптике для медицины используем линзы со встроенными световодами — такая сборка требует особых методов склейки и юстировки.

Прогнозирую, что через 2-3 года появятся новые марки кварца с программируемыми градиентами показателя преломления. Уже сейчас ведутся эксперименты с легированием фтором для создания зонных пластин — это может революционизировать рентгеновскую оптику. Но пока это лабораторные разработки, а в серийном производстве продолжаем работать с проверенными материалами и поставщиками.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

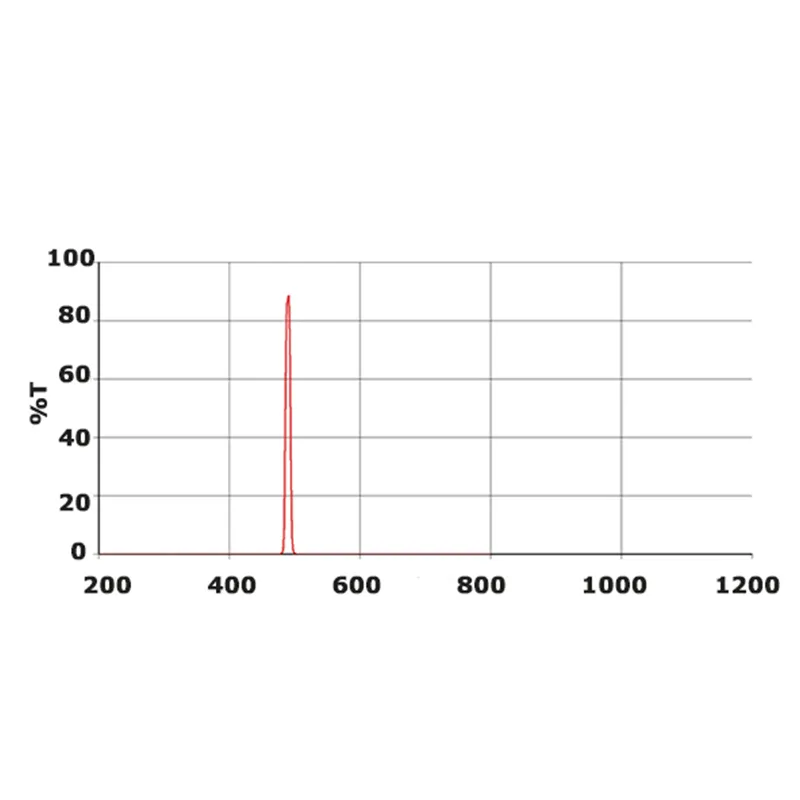

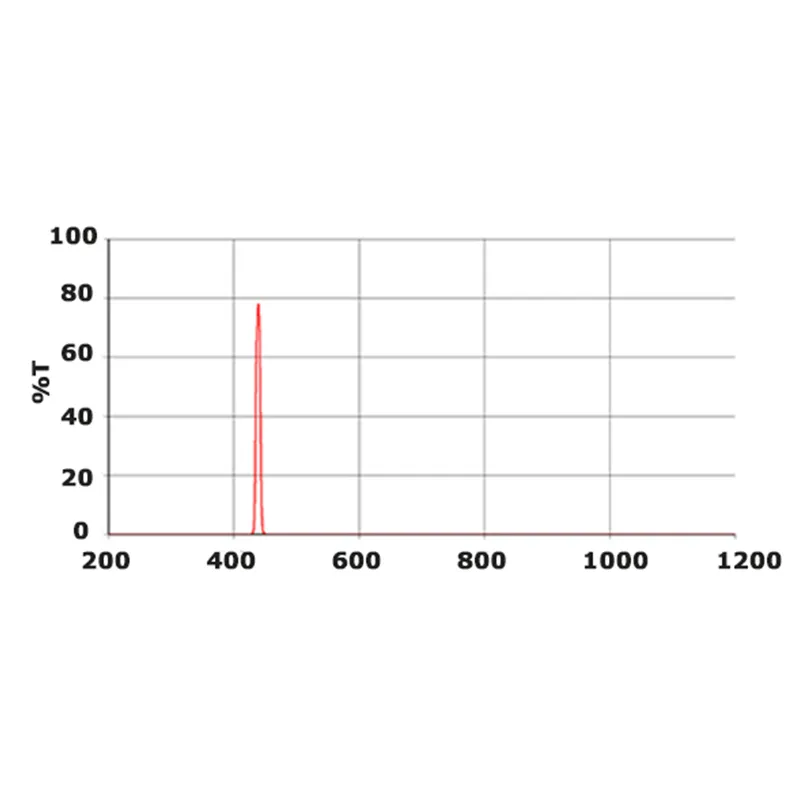

Фильтры для биохимических анализаторов

Фильтры для биохимических анализаторов -

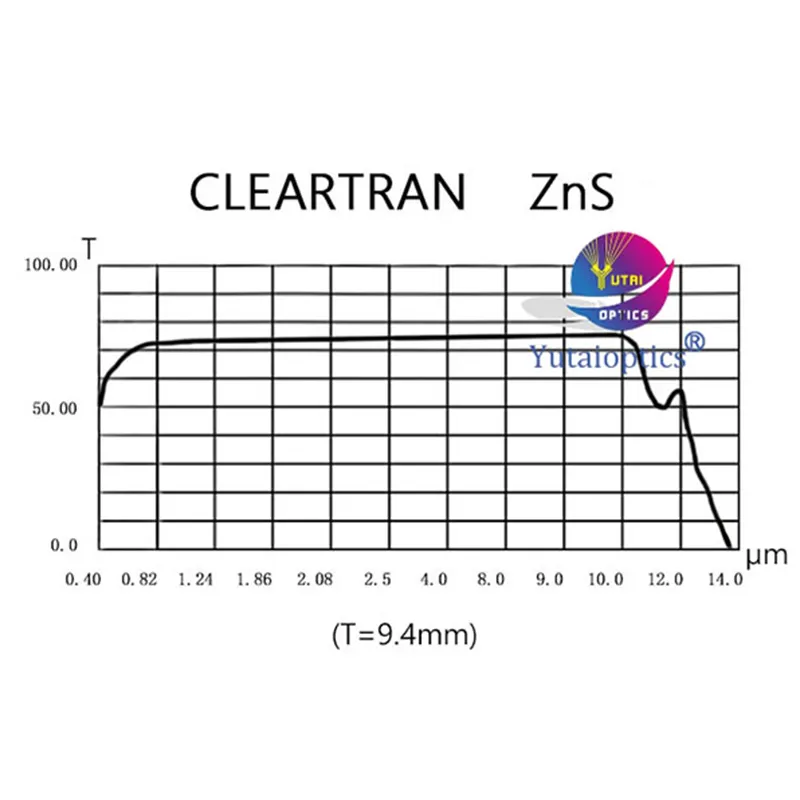

Инфракрасные многоспектральные ZnS-линзы

Инфракрасные многоспектральные ZnS-линзы -

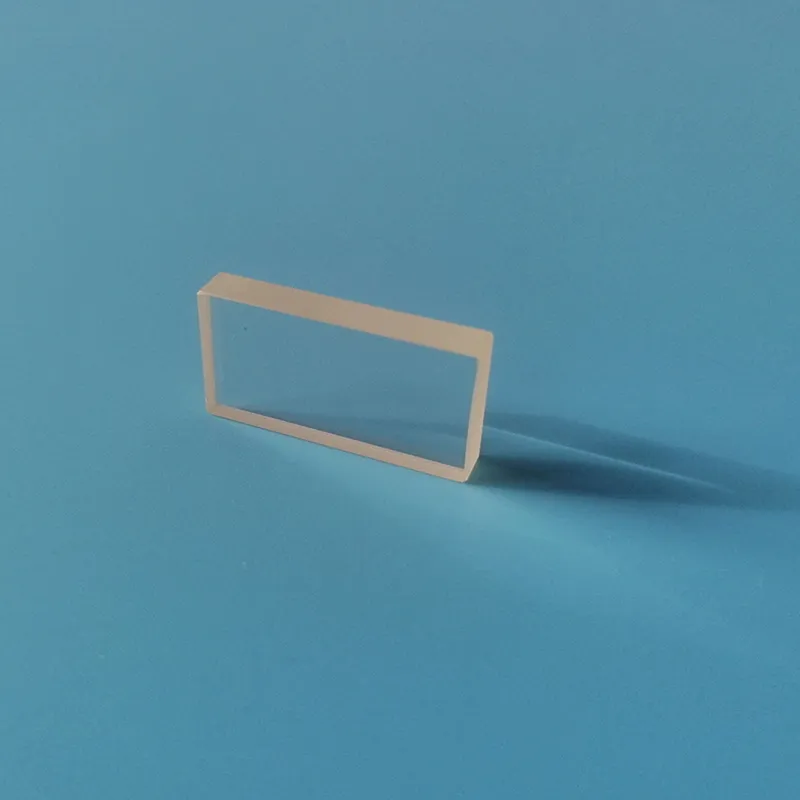

Оптические K8 стеклянные асферические линзы

Оптические K8 стеклянные асферические линзы -

ИК Сульфид Цинка

ИК Сульфид Цинка -

Неполяризующие светоделительные кубики (NPBS)

Неполяризующие светоделительные кубики (NPBS) -

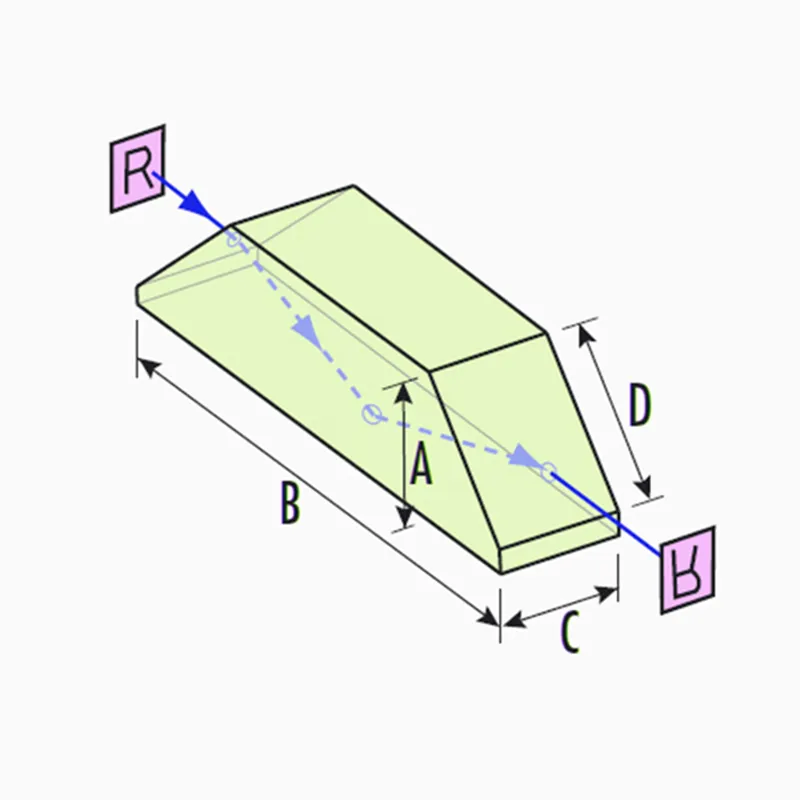

Оптические клиновидные призмы ТФ12

Оптические клиновидные призмы ТФ12 -

Инфракрасные линзы BaF2

Инфракрасные линзы BaF2 -

Фокусирующие линзы ZnSe на заказ

Фокусирующие линзы ZnSe на заказ -

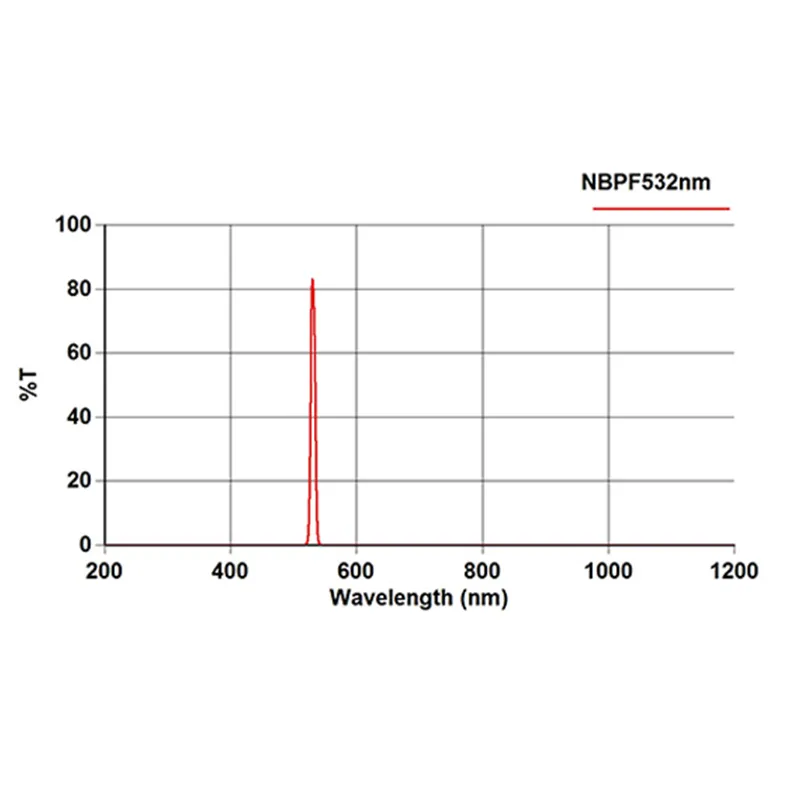

Фильтры для флуоресцентного PCR-анализа

Фильтры для флуоресцентного PCR-анализа -

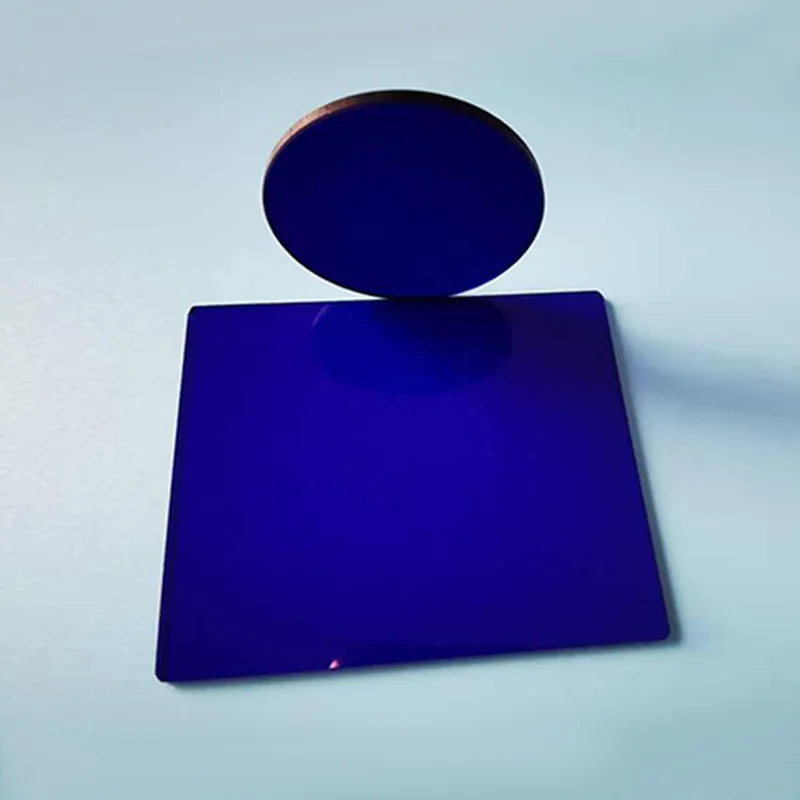

Видимые полосовые фильтры

Видимые полосовые фильтры -

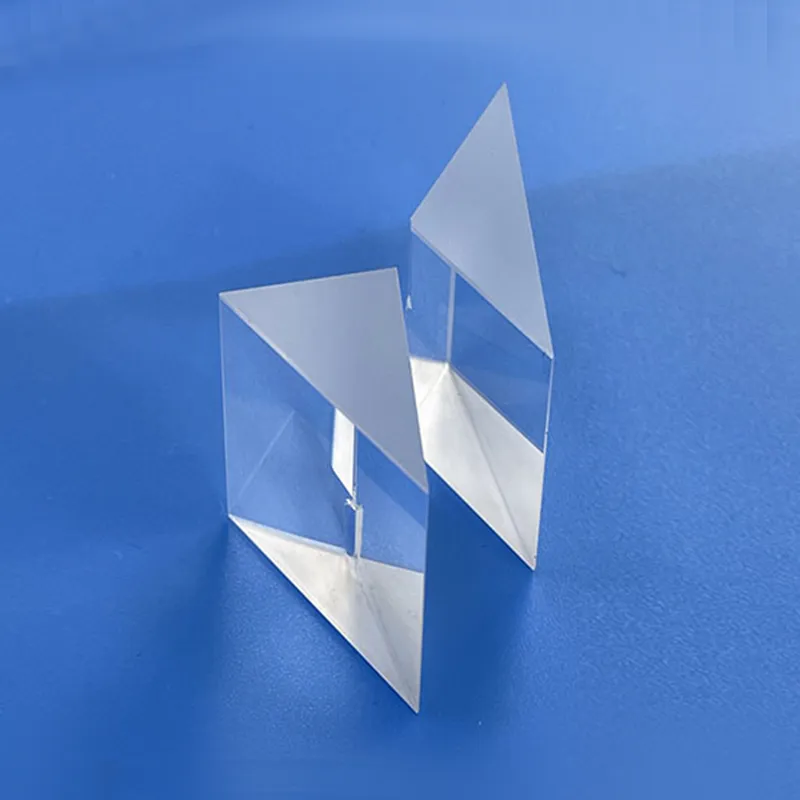

УФ призмы Дове из плавленого кварца

УФ призмы Дове из плавленого кварца -

PIR линзы Френеля

PIR линзы Френеля

Связанный поиск

Связанный поиск- оптическое покрытие AF/AS

- Оптические двойные выпуклые линзы производители

- Оптические линзы Френеля

- Стеклянные оптики с провозящим прозрачным оксидным покрытием

- Yutai оптические германиевые линзы

- Стеклянные фильтры нейтрального серого цвета

- Tф10 ахроматические линзы завод

- Оптический поликристаллический MgF2

- Фильтры нейтральной плотности (ND) VIS

- Нейтральные фильтры Ютай Оптика