Плавленый кварц линзы заводы

Если говорить о плавленом кварце для линз – многие сразу представляют себе идеально чистые заготовки, но на деле даже на этапе отбора шихты возникают нюансы, которые не всегда очевидны новичкам. Например, содержание пузырей в материале часто пытаются минимизировать за счет температурного режима, но при этом забывают о роли газовой среды в печи. У нас на производстве бывали случаи, когда партия заготовок шла в брак из-за неучтенной влажности исходного кварцевого порошка – казалось бы, мелочь, но именно такие мелочи и определяют качество конечных линз.

Особенности работы с плавленым кварцем

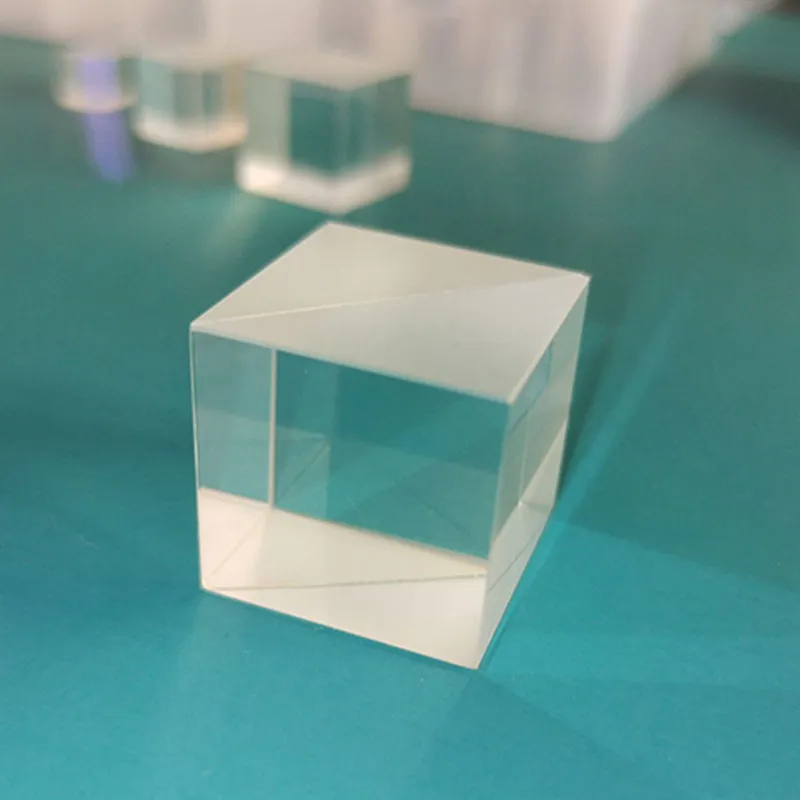

Плавленый кварц – материал капризный, особенно когда речь идет о крупногабаритных линзах. Помню, как на заводе в Новосибирске пытались отлить заготовку диаметром 400 мм для телескопа – трещины по краям появлялись в 70% случаев. Потом выяснили, что проблема не в скорости охлаждения, а в анизотропии термического расширения материала. Пришлось полностью пересмотреть конфигурацию печи – добавить зональный подогрев, что в итоге снизило брак до 15%.

Сейчас многие производители переходят на синтетический плавленый кварц – да, дороже, но зато стабильнее по оптическим свойствам. Хотя для УФ-диапазона все равно приходится использовать природный материал из-за меньшего поглощения на коротких волнах. Вот такой парадокс – высокие технологии иногда требуют возврата к традиционным решениям.

Особенно сложно с асферическими линзами – здесь и рекристаллизация может проявиться, и внутренние напряжения. Как-то раз пришлось выбраковать целую партию для лазерной резки – на просвет казались идеальными, а в работе давали рассеяние выше нормы. Причина оказалась в микроскопических включениях корунда, которые не выявила стандартная контрольная аппаратура.

Технологические тонкости производства

Шлифовка и полировка кварцевых линз – отдельная история. Например, для ИК-оптики требуется шероховатость не более 2 нм, а достичь этого на кварце сложнее, чем на стекле – материал тверже, абразивы изнашиваются быстрее. Приходится постоянно контролировать pH полирующей суспензии – даже небольшое отклонение приводит к образованию матовых пятен.

Покрытия – еще один больной вопрос. Антибликовые покрытия для УФ-линз должны быть одновременно стойкими к излучению и не поглощающими. Часто вижу, как коллеги пытаются адаптировать решения для обычного стекла – и терпят неудачу. Кварц требует специальных методик напыления, причем параметры сильно зависят от конкретной марки материала.

Контроль качества – вот где чаще всего возникают разногласия между технологами и заказчиками. Например, для медицинских эндоскопов допустимые отклонения по однородности составляют 5*10??, а измерить это в производственных условиях – та еще задача. Приходится идти на компромиссы, разрабатывать косвенные методы контроля.

Оборудование и его влияние на качество

Печи для плавления кварца – сердце производства. Современные вакуумные печи с графитовыми нагревателями дают хорошие результаты, но требуют идеального вакуума – даже небольшая течь приводит к окислению материала. Помню, как на заводе ООО Чанчунь Ютай Оптика пришлось полностью перебирать вакуумную систему из-за падения качества заготовок – оказалось, диффузионный насос не справлялся с нагрузкой.

Станки для обработки – здесь важно соблюдать баланс между производительностью и точностью. Для массового производства иногда выгоднее использовать роботизированные комплексы, но для уникальных изделий – только ручная доводка опытными операторами. Кстати, на сайте https://www.yt-optics.ru хорошо показано, как сочетают автоматизированные и ручные операции для разных типов линз.

Измерительное оборудование – интерферометры, спектрофотометры, профилометры. Без современной измерительной техники сегодня невозможно выпускать конкурентоспособную продукцию. Но даже самая дорогая аппаратура не заменяет опыт технолога – иногда дефекты видны только под определенным углом или при специфическом освещении.

Применение и специфические требования

Для лазерных систем требования особенно жесткие – не только к оптическим характеристикам, но и к стойкости к излучению. Например, для CO?-лазеров линзы должны выдерживать мощность до 10 кВт/см2, что требует специальных покрытий и безупречной чистоты поверхности. Любая микротрещина или включение приводит к разрушению элемента.

В медицинской оптике – своя специфика. Эндоскопы, микроскопы, диагностические приборы – везде нужна высокая пропускающая способность в УФ- и ИК-диапазонах. При этом линзы должны быть биосовместимыми, стерилизуемыми – это накладывает ограничения на используемые материалы и покрытия.

Для систем биометрической идентификации важна стабильность параметров – оптика не должна 'плыть' со временем или при изменении температуры. Здесь как раз проявляются преимущества плавленого кварца перед оптическими стеклами – меньший температурный коэффициент расширения, высокая стабильность показателя преломления.

Проблемы и перспективы развития

Сырье – основная головная боль производителей. Качественный природный кварц становится все дороже, а синтетический – требует сложного и энергоемкого производства. Китайские поставщики доминируют на рынке, но их качество не всегда стабильно – приходится организовывать многоступенчатый входной контроль.

Энергозатраты – плавление кварца требует температур выше 1700°C, что делает производство очень энергоемким. Многие заводы пытаются переходить на индукционный нагрев, но это требует полной реконструкции производственных линий и значительных капиталовложений.

Кадры – специалистов, понимающих тонкости работы с кварцевой оптикой, становится все меньше. Молодые инженеры предпочитают IT, а опытные технологи уходят на пенсию. Компании типа ООО Чанчунь Ютай Оптика пытаются решать эту проблему через обучение и стажировки, но процесс сложный и длительный.

Перспективы видятся в развитии аддитивных технологий – уже есть экспериментальные установки для 3D-печати кварцевых оптических элементов. Пока качество оставляет желать лучшего, но лет через пять-семь, думаю, эта технология станет коммерчески viable. Также интересно направление гибридных материалов – кварц с добавками, улучшающими определенные характеристики.

Практические рекомендации

При выборе поставщика плавленого кварца обязательно запрашивайте сертификаты с полным химическим анализом – особенно на содержание гидроксильных групп и металлических примесей. Эти параметры критичны для многих применений, но их часто умалчивают.

Для контроля качества советую использовать не менее трех независимых методов – например, интерферометрию + спектроскопию + визуальный контроль под разными углами. Так можно выявить дефекты, которые не обнаруживаются одним методом.

При проектировании оснастки для обработки учитывайте высокую твердость кварца – инструмент изнашивается в 3-4 раза быстрее, чем при работе со стеклом. Лучше сразу закладывать более частую замену алмазного инструмента, чем потом переделывать бракованные детали.

И главное – не экономьте на подготовке персонала. Один опытный оператор стоит трех новичков, особенно когда речь идет о сложной асферической оптике. Инвестиции в обучение всегда окупаются за счет снижения брака и повышения производительности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

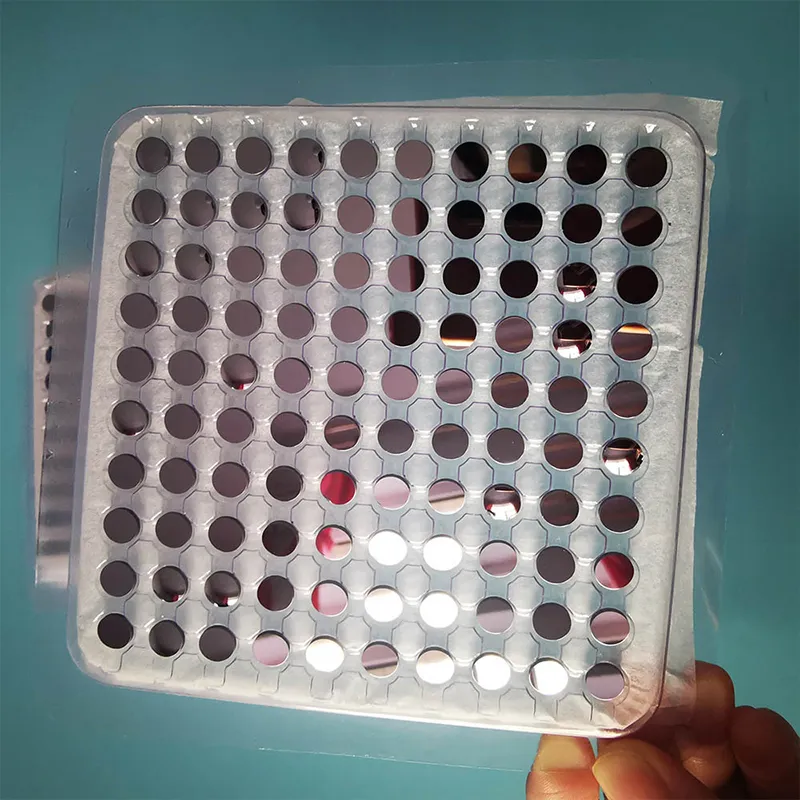

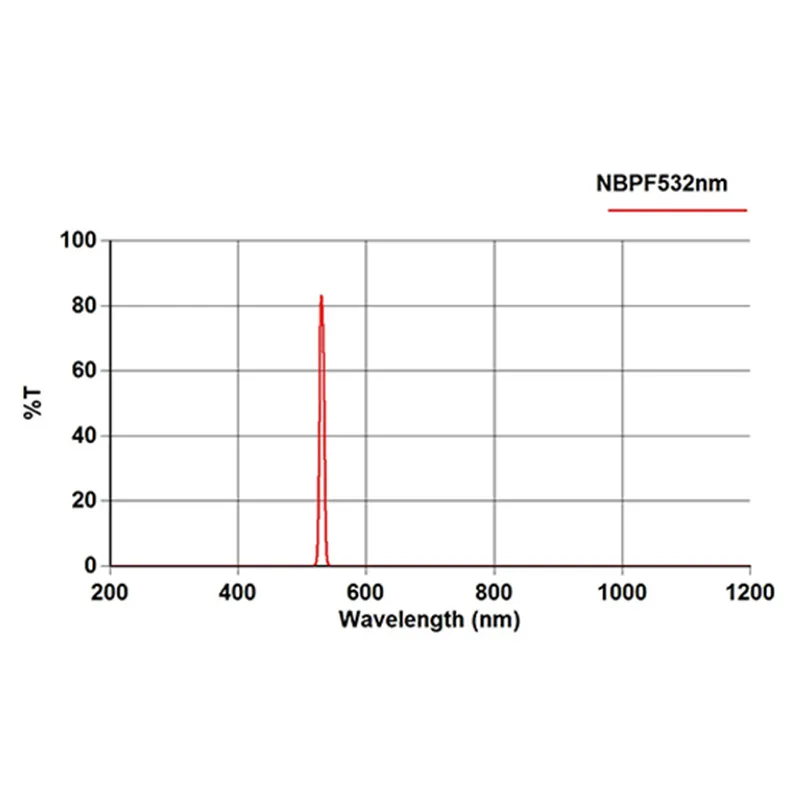

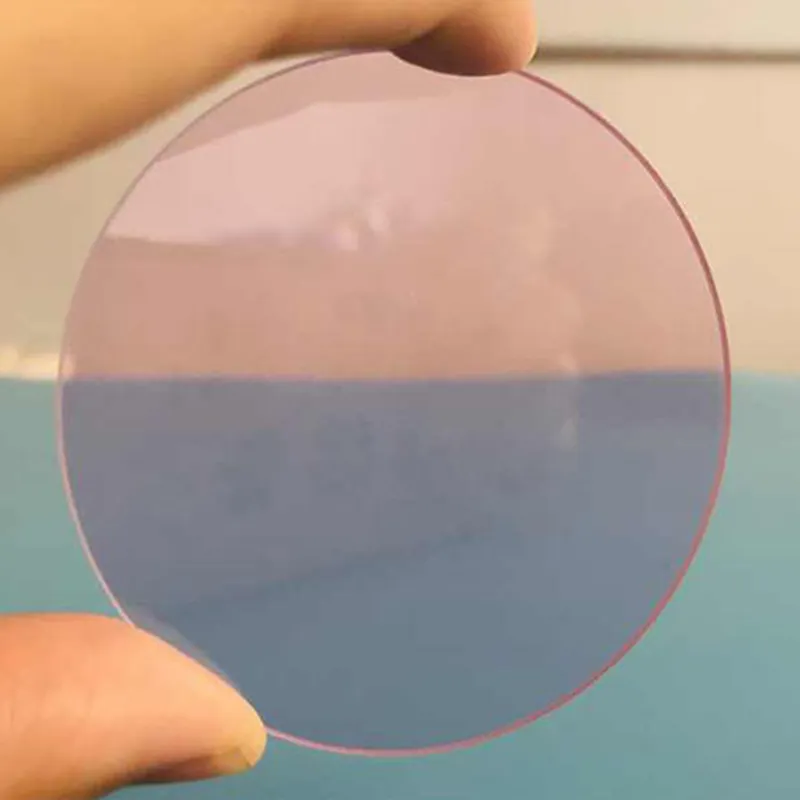

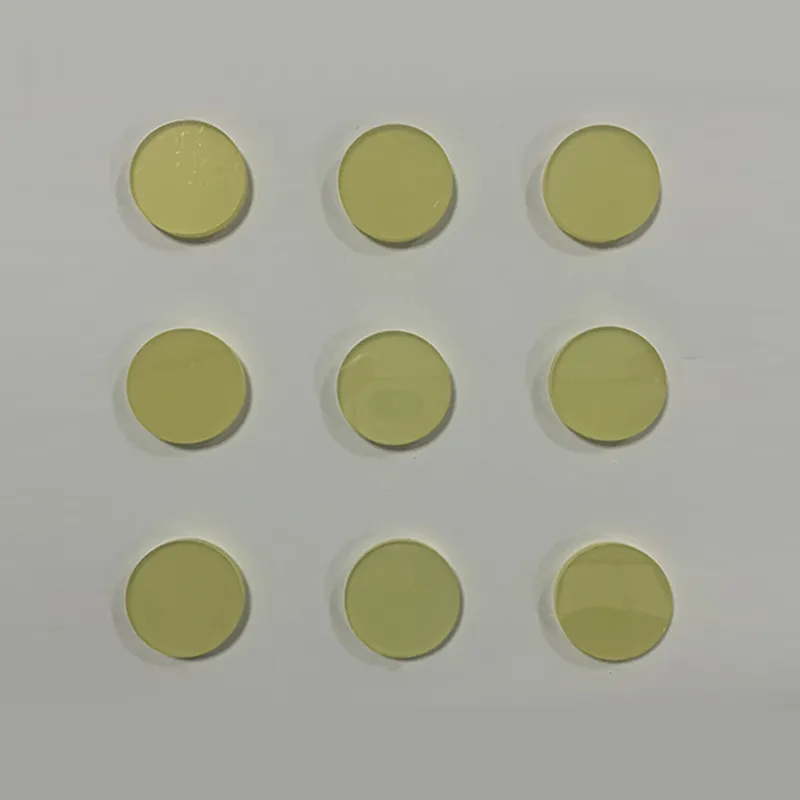

Фильтры для CCD-системы цифровой гель-визуализации

Фильтры для CCD-системы цифровой гель-визуализации -

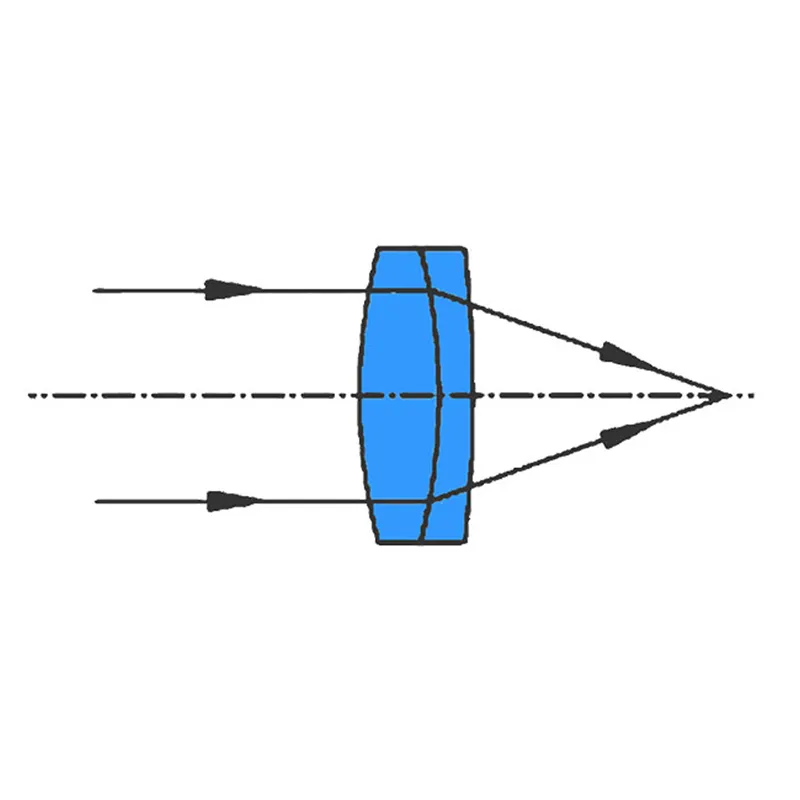

K8N-SF5 ахроматические линзы

K8N-SF5 ахроматические линзы -

Окна из сапфира со ступенькой

Окна из сапфира со ступенькой -

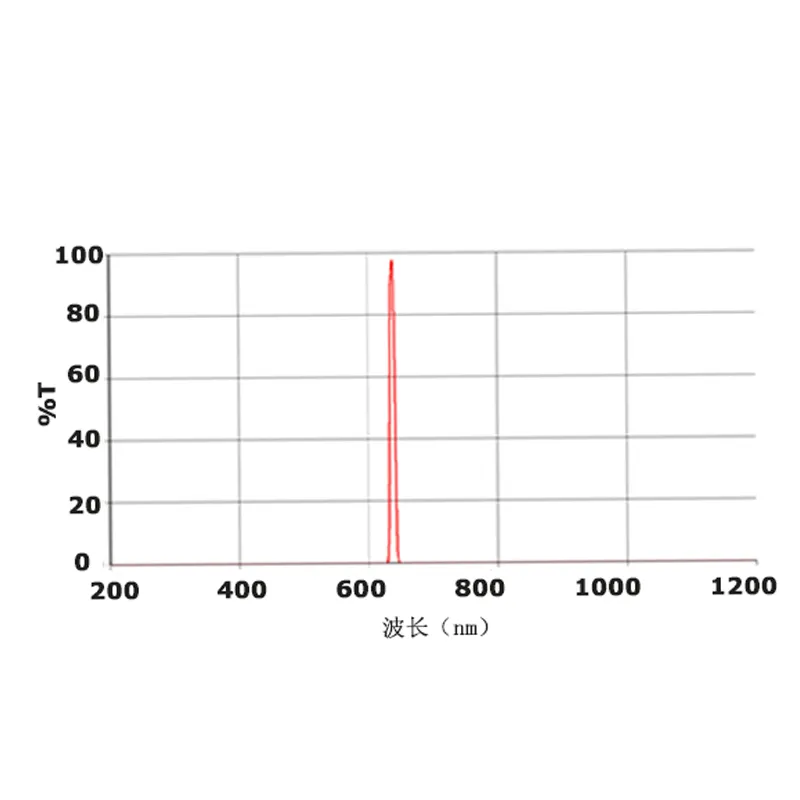

Фильтр для микропланшетного фотометра

Фильтр для микропланшетного фотометра -

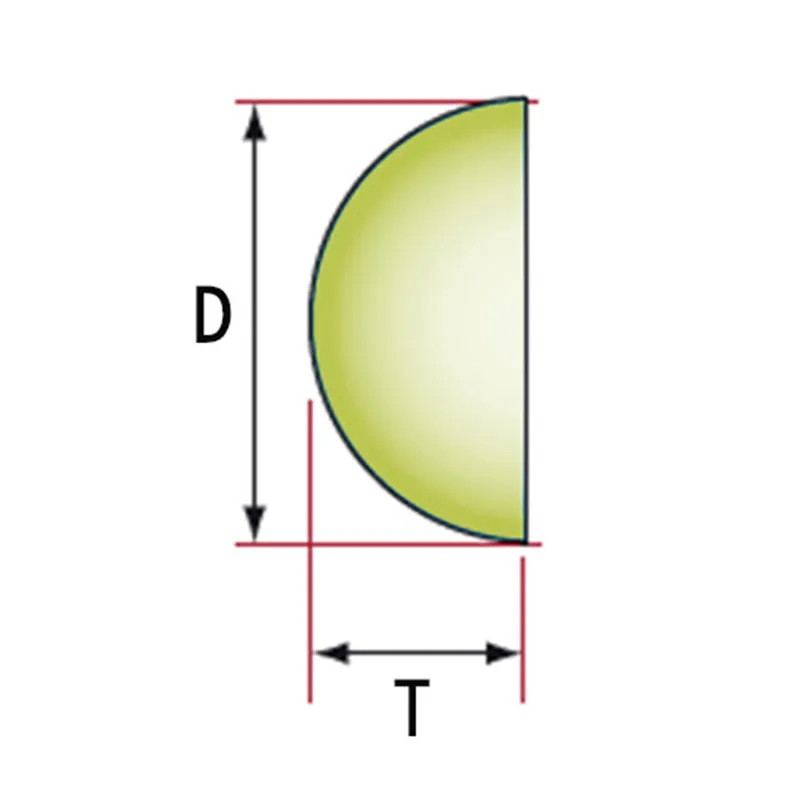

Сапфировые полусферы из оптического стекла

Сапфировые полусферы из оптического стекла -

N-PK52A SF10 ахроматические линзы

N-PK52A SF10 ахроматические линзы -

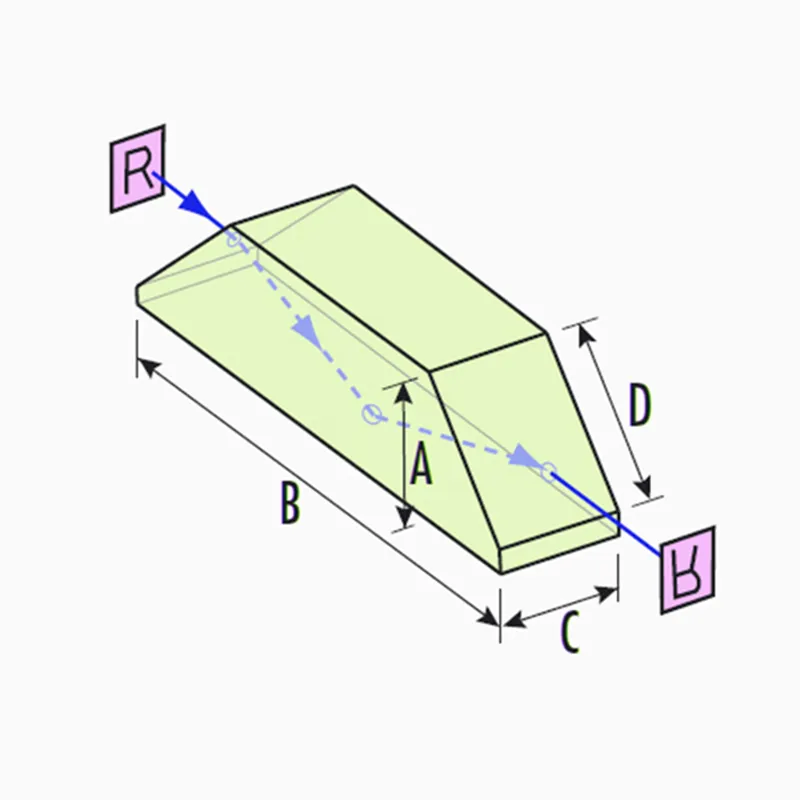

K8 оптические стеклянные крышеобразные призмы

K8 оптические стеклянные крышеобразные призмы -

Инфракрасные асферические линзы

Инфракрасные асферические линзы -

Зеркала с незащищенным золотым покрытием

Зеркала с незащищенным золотым покрытием -

Стекло ‘Небесный свет’ TB1

Стекло ‘Небесный свет’ TB1 -

Окна ZnS

Окна ZnS -

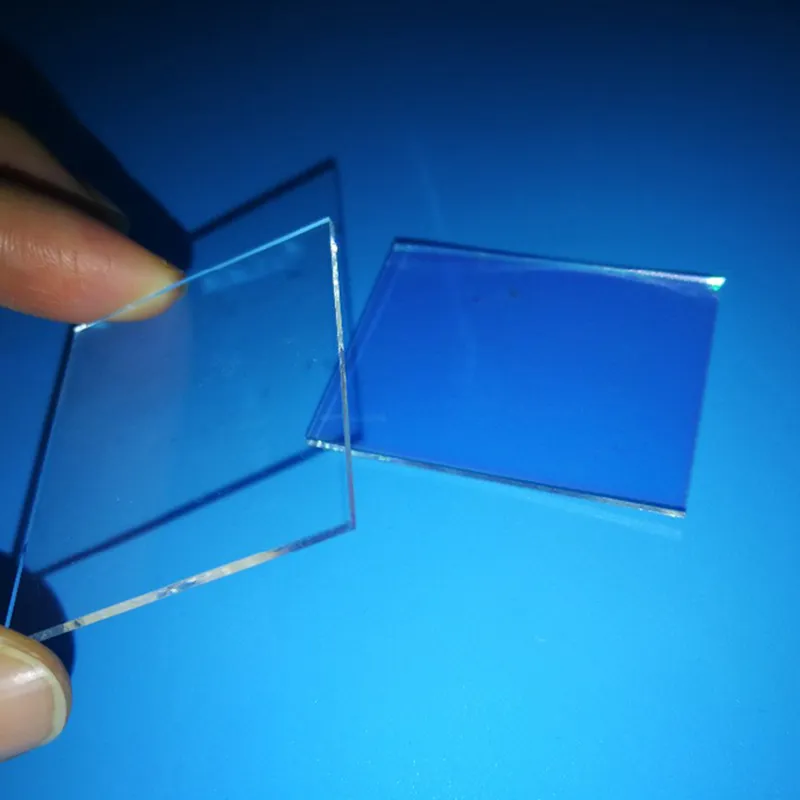

Тонкий лист стекла K8

Тонкий лист стекла K8

Связанный поиск

Связанный поиск- Оптические связующие кристаллы

- Светофильтры для биохимического анализатора

- Флуоресцентные полосовые светофильтры

- Асферические линзы из УФ-плавленого кварца

- Оптическое цветное стеклянное фильтр -стекло с повышенной цветовой температурой

- Оптическые стеклянные ZnSe окна

- Цилиндрические линзы ТФ12

- Тип ахроматических линз n-baf10 поставщики

- Отрицательные менисковые линзы оптовики производители

- Yutai оптические прямоугольные призмы