Отрицательные менисковые линзы завод

Когда речь заходит об отрицательных менисковых линзах, многие сразу представляют себе нечто сложное и заумное, но на деле всё куда прозаичнее. Я вот помню, как на одном из семинаров коллега уверял, что главное — это кривизна поверхностей, а на материал можно не обращать внимания. Как же он ошибался! На нашем заводе в ООО Чанчунь Ютай Оптика мы не раз сталкивались с тем, что даже незначительные отклонения в выборе стекла или покрытия приводили к потере контраста в системах формирования изображения. Особенно критично это в медицинской оптике, где чёткость определяет точность диагноза. Давайте разберёмся, почему производство таких линз — это не просто штамповка, а целая наука с массой подводных камней.

Особенности конструкции и материалы

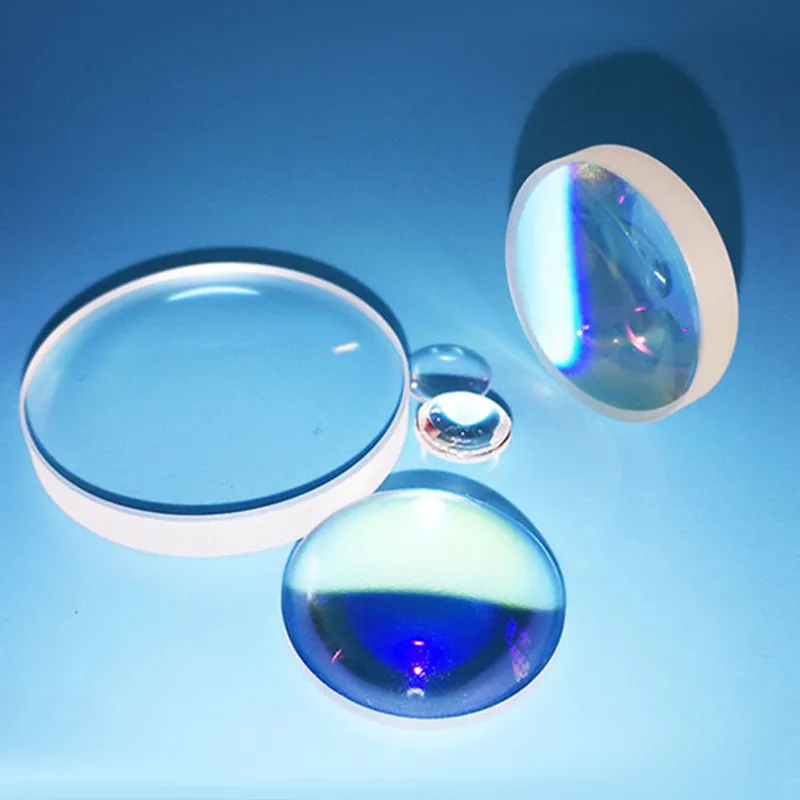

Конструктивно отрицательная менисковая линза — это, по сути, рассеивающий элемент с вогнутой и выпуклой поверхностями, но вот что многие упускают: её эффективность сильно зависит от сочетания радиусов кривизны. Мы в Yutai Optics долго экспериментировали с разными типами стёкол — например, использовали БК7 для стандартных задач, но для лазерных применений перешли на плавленый кварц из-за низкого теплового расширения. Помню, как одна партия линз для биометрических сканеров пошла в брак из-за неучтённой дисперсии материала — пришлось пересчитывать всё с нуля, добавляя антибликовые покрытия.

Кстати, о покрытиях: их нанесение — это отдельная головная боль. Мы на заводе применяем магнетронное напыление, но даже здесь бывают осечки. Как-то раз неправильно подобранная толщина слоя привела к появлению интерференционных полос в системах формирования изображения — клиенты жаловались на искажения в тёмных участках. Пришлось проводить дополнительные тесты с монохроматическими источниками, чтобы выявить оптимальные параметры. Это тот случай, когда теория расходится с практикой, и только опыт позволяет найти баланс.

Если говорить о материалах, то не стоит забывать и про механическую обработку. Мы пробовали использовать лёгкие полимеры для потребительской электроники, но столкнулись с проблемой усадки после формовки — линзы деформировались при температурных перепадах. В итоге вернулись к традиционным стёклам, хоть это и удорожает процесс. Но зато надёжность выше, особенно в оборонных применениях, где условия бывают экстремальными.

Технологические процессы на производстве

На нашем заводе в ООО Чанчунь Ютай Оптика процесс изготовления отрицательных менисковых линз начинается с резки заготовок, но вот что интересно: многие думают, что шлифовка — это рутина, а на деле именно здесь закладывается точность. Мы используем ЧПУ-станки с алмазными инструментами, но даже малейший износ круга может привести к отклонениям в пару микрон — для автоматизации это катастрофа. Как-то раз пришлось забраковать целую партию для лазерных систем из-за микротрещин на кромках, которые появились после грубой шлифовки.

Полировка — ещё более тонкий этап. Мы перепробовали разные абразивы, и оказалось, что оксид церия даёт лучшую поверхность, но он дорог и требует точного контроля pH раствора. Помню, как смена поставщика химикатов привела к появлению царапин — пришлось срочно менять технологию, добавляя промежуточную промывку. Такие мелочи часто не учитывают в теориях, но на практике они решают всё.

Контроль качества — это отдельная история. Мы внедрили интерферометрию для проверки волнового фронта, но даже здесь бывают сюрпризы. Например, в системах формирования изображения для медицинских томографов линзы должны иметь строгую однородность, а как-то раз температурные колебания в цехе исказили результаты измерений. Пришлось устанавливать климат-контроль, что добавило затрат, но зато снизило процент брака. Это типичный пример, когда экономия на мелочах оборачивается большими потерями.

Применение в различных областях

В медицинской оптике отрицательные менисковые линзы часто используются в эндоскопах, и здесь ключевой параметр — это разрешение. Мы поставляли компоненты для одной немецкой компании, и их инженеры жаловались на виньетирование — оказалось, проблема была в неправильном подборе углов поля зрения. Пришлось пересчитывать оптическую схему, добавляя компенсирующие элементы. Это показало, что универсальных решений нет, и каждый случай требует индивидуального подхода.

В лазерных технологиях такие линзы применяются для расширения пучков, но здесь важен выбор покрытий. Мы как-то использовали стандартные просветляющие слои для Nd:YAG лазеров, но в высокоэнергетических системах они деградировали за несколько месяцев. Пришлось разрабатывать многослойные покрытия с ионным assist-ом — дорого, но эффективно. Кстати, на сайте https://www.yt-optics.ru мы подробно описываем такие нюансы, чтобы клиенты могли выбрать оптимальный вариант.

Для потребительской электроники, например в камерах смартфонов, важна миниатюризация. Мы пробовали делать ультратонкие отрицательные менисковые линзы, но столкнулись с проблемой хрупкости — при сборке на конвейере до 10% продукции билось. Решили это переходом на закалённые стёкла, хотя это и увеличило стоимость. Зато теперь наши компоненты используются в биометрических сканерах, где надёжность на первом месте.

Проблемы и решения в серийном производстве

Одна из главных проблем на заводе — это поддержание стабильности параметров от партии к партии. Мы внедрили статистический контроль процессов, но даже здесь бывают аномалии. Как-то раз изменение влажности в цехе привело к variations в коэффициенте преломления — линзы для оборонных систем не прошли приёмку. Пришлось устанавливать системы осушения воздуха, что многим показалось излишним, но на деле окупилось за счёт снижения брака.

Ещё сложности возникают с калибровкой оборудования. Мы используют автоматизированные измерительные стенды, но их периодически нужно перенастраивать. Помню, как сбой в программном обеспечении привёл к неправильным данным по сферическим аберрациям — целая смена работала вхолостую. Теперь мы проводим ежедневные проверки, и это стало рутиной, но без такого подхода нельзя гарантировать качество.

Если говорить о материалах, то их логистика — это отдельная головная боль. Мы закупаем стёкла у проверенных поставщиков, но даже у них бывают отклонения в химическом составе. Как-то раз партия боросиликатного стекла имела примеси, которые повлияли на прозрачность в УФ-диапазоне — линзы для лазерных систем пришлось утилизировать. Теперь мы проводим входящий контроль каждой поставки, хоть это и замедляет производство.

Перспективы и личный опыт

Смотря на развитие технологий, я вижу, что будущее отрицательных менисковых линз связано с адаптивной оптикой. Мы в ООО Чанчунь Ютай Оптика уже экспериментируем с жидкокристаллическими элементами, но пока это дорого и ненадёжно. Как-то пробовали совместить такие линзы с призмами для систем формирования изображения, но столкнулись с проблемой совместимости материалов — пришлось вернуться к классическим решениям.

Из личного опыта могу сказать, что самая большая ошибка — это недооценивать мелочи. Помню, как мы сэкономили на упаковке для линз, и при транспортировке в автоматизационные системы появились сколы — убытки превысили выгоду. Теперь мы используем индивидуальные контейнеры с амортизацией, и это стало стандартом.

В итоге, производство отрицательных менисковых линз — это постоянный баланс между теорией и практикой. На нашем заводе мы учимся на ошибках, и каждый новый заказ — это вызов. Если интересно подробнее, заходите на https://www.yt-optics.ru — там мы делимся не только успехами, но и уроками из провалов. Ведь в оптике, как в жизни, идеал недостижим, но к нему можно приблизиться через упорный труд и внимание к деталям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инфракрасные линзы LiF

Инфракрасные линзы LiF -

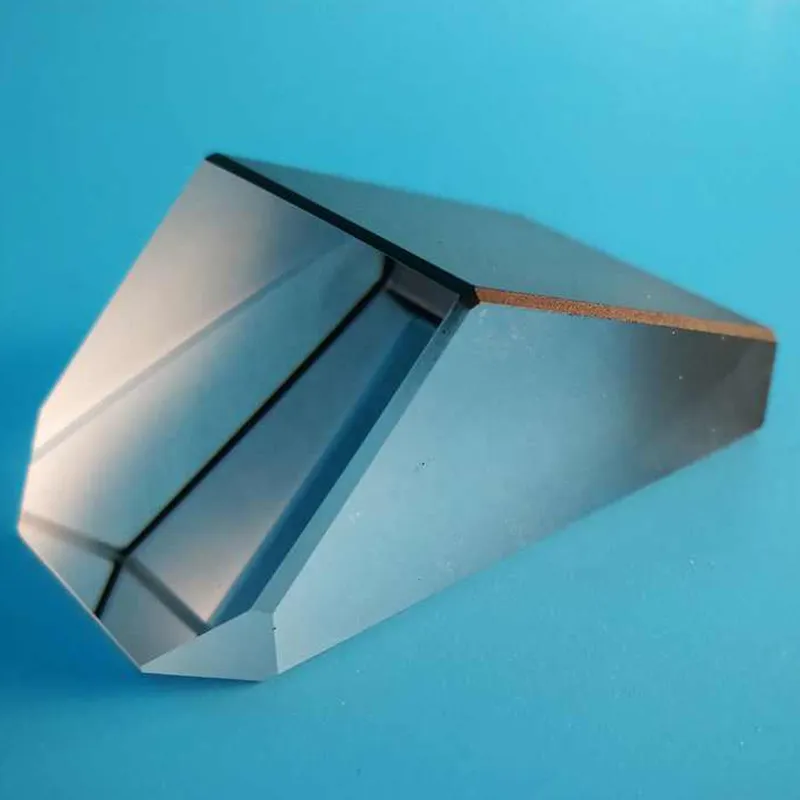

Полупентапризмы

Полупентапризмы -

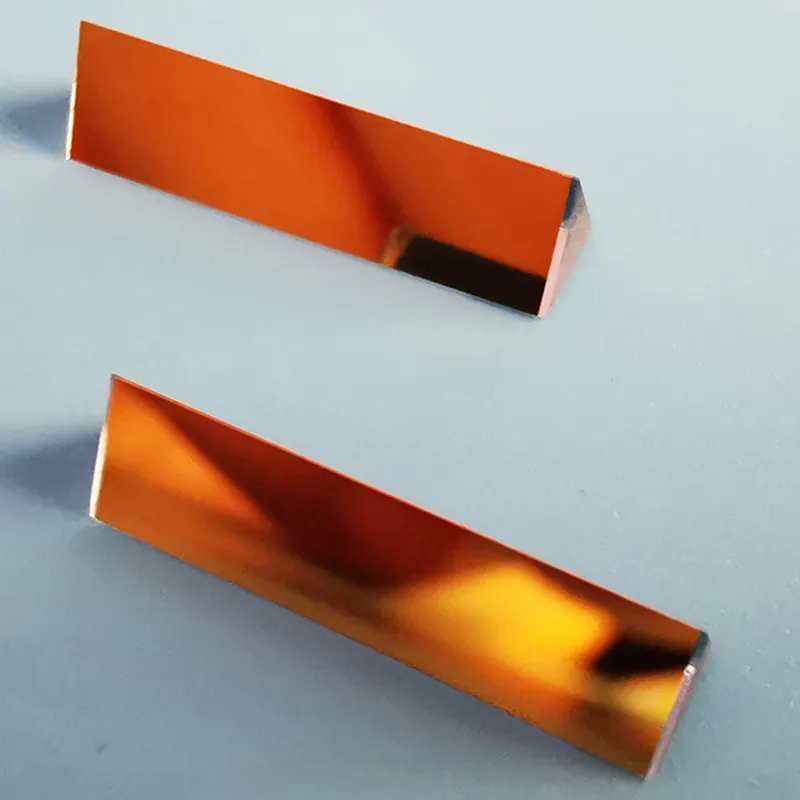

Оптические холодные зеркала

Оптические холодные зеркала -

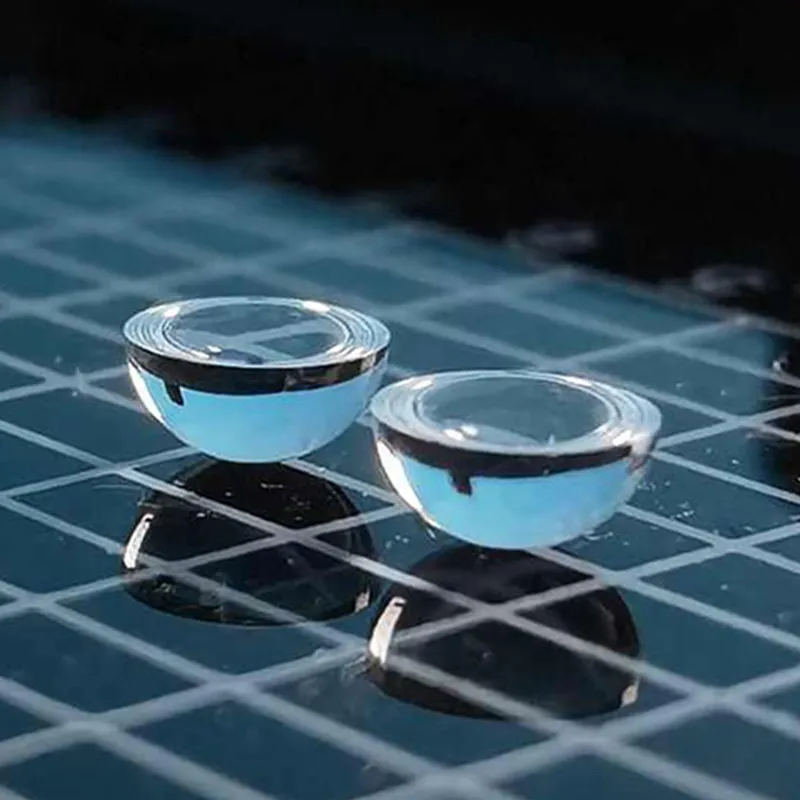

Стеклянные полусферы из УФ-плавленого кварца

Стеклянные полусферы из УФ-плавленого кварца -

Линзы BaF2 инфракрасного класса

Линзы BaF2 инфракрасного класса -

Оптические механические части

Оптические механические части -

Линзы BaF2 ультрафиолетового класса

Линзы BaF2 ультрафиолетового класса -

Оптические K8 стеклянные полусферы

Оптические K8 стеклянные полусферы -

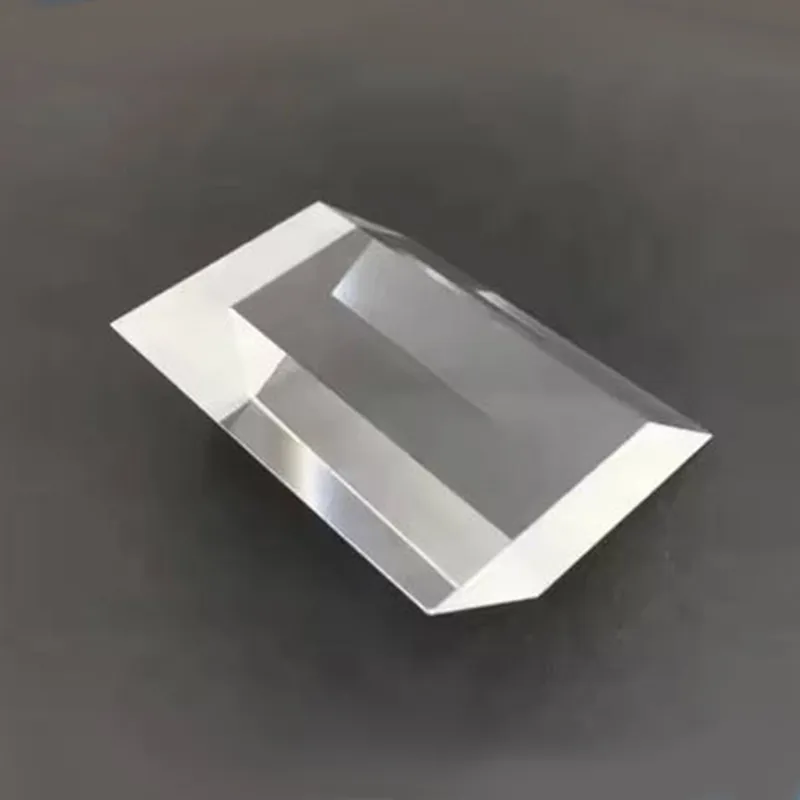

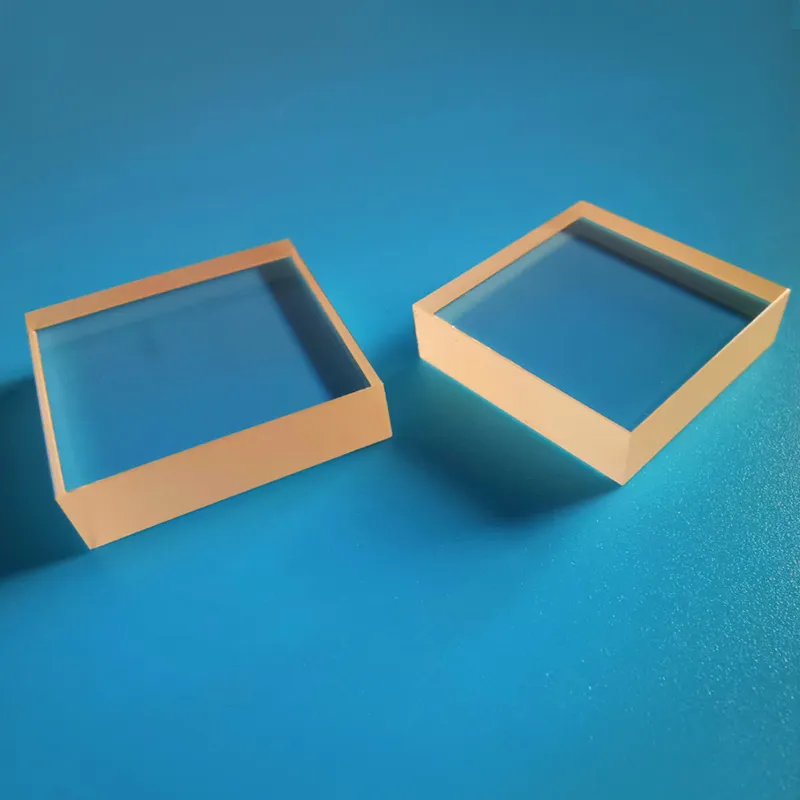

Оптические Окна из плавленого кварца

Оптические Окна из плавленого кварца -

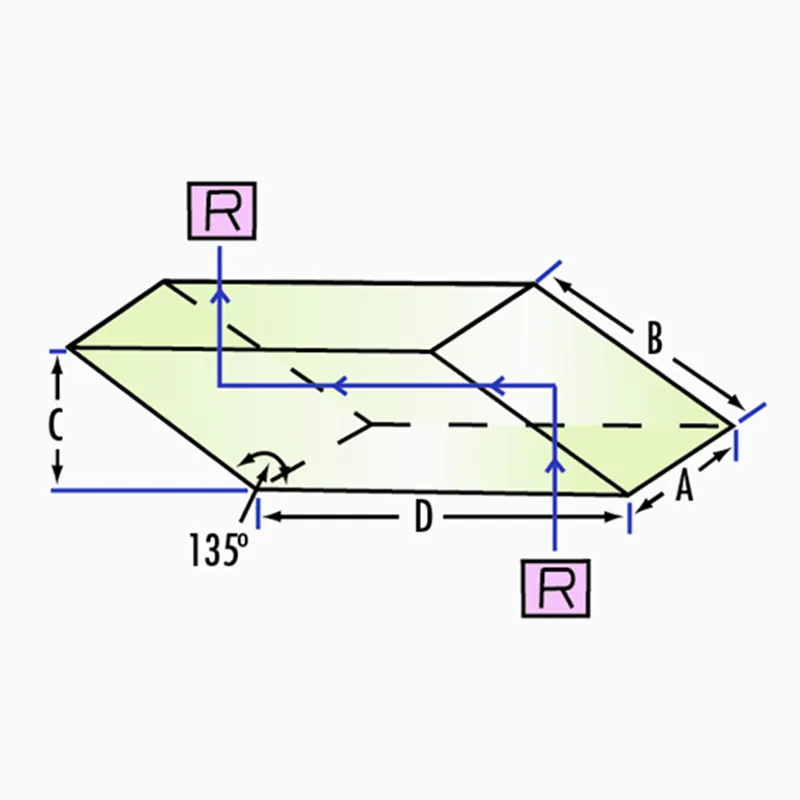

Оптические крышеобразные призмы БК11

Оптические крышеобразные призмы БК11 -

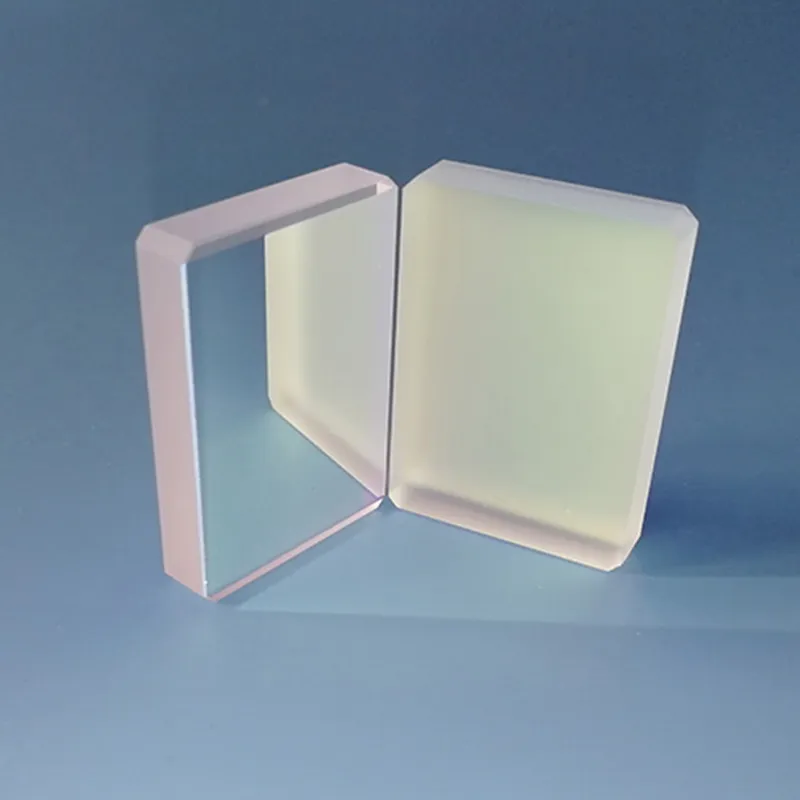

Оптические Окна из боросиликата 3.3

Оптические Окна из боросиликата 3.3 -

Оптические тройные линзы

Оптические тройные линзы

Связанный поиск

Связанный поиск- Оптическое цветное стекло -ультрафиолетовое стекло WB260 WB280 WB300 WB360 WB380

- Длинноволновые ИК-светофильтры ZnS

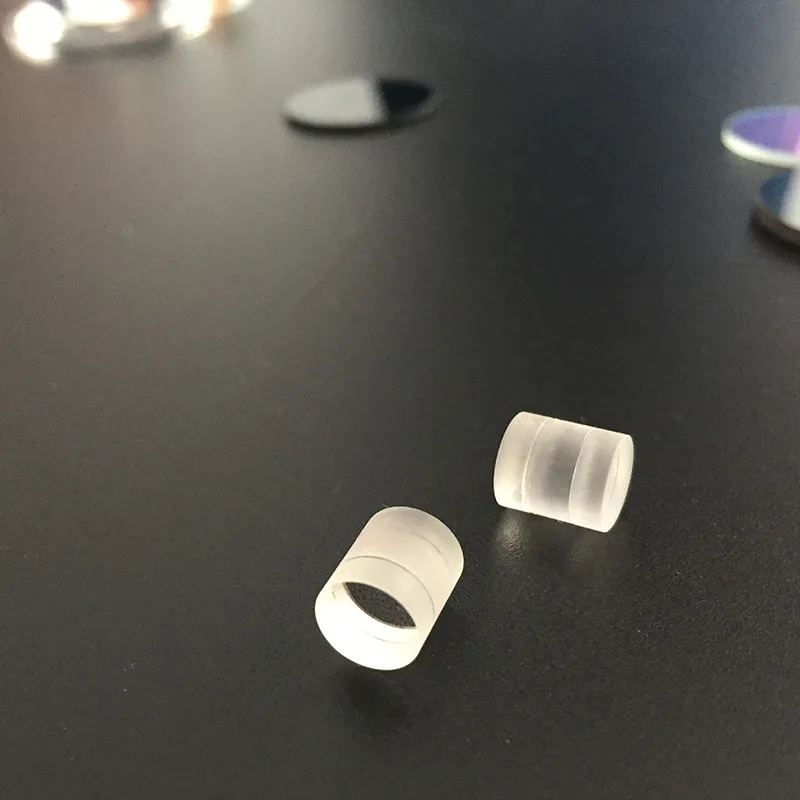

- Оптические стержневые линзы

- Оптические стеклянные равносторонняя призма из CaF2

- Оптическое цветное стеклянное фильтр -стекло с падающей цветовой температурой

- Равносторонние призмы из плавленого кварца

- Оптические ахроматические линзы производители

- Линзы BaF2

- Оптические вогнутые металлические зеркала

- ИК- линзы