Оптические k8 линзы производитель

Когда слышишь 'производитель оптических k8 линз', сразу представляется что-то вроде лаборатории с идеальными станками — но на деле всё упирается в вязкость смолы и температуру в цехе. Многие заказчики до сих пор путают k8 с обычным кварцем, хотя разница в однородности структуры заметна даже при черновой шлифовке.

Почему k8 — не просто 'стекло'

В 2019-м мы получили партию китайского k8 с пузырями 0.1 мм — визуально незаметно, но для лазерных систем это катастрофа. Пришлось объяснять клиенту, что дешевый материал съедает 40% КПД установки. С тех пор ООО Чанчунь Ютай Оптика всегда тестирует сырьё на коэрситивную стойкость до запуска в производство.

Литраж смолы для линз k8 — отдельная головная боль. Если для сферических линз допустима погрешность в 2%, то для асферических — уже 0.5%. Мы как-то потеряли три заготовки из-за того, что термостат в цехе дал сбой на +0.3°C.

Кстати, о цилиндрических линзах — их почему-то считают простыми, но именно кривизна поверхности чаще всего 'плывёт' при калибровке. Пришлось разработать свою методику контроля по точкам Шефнера.

Где рождается брак

Самое обидное — когда линза прошла все проверки, но треснула при установке в держатель. Оказалось, проблема в остаточном напряжении после закалки. Теперь перед финальной полировкой делаем отжиг при 520°C — брак упал с 7% до 1.2%.

Фильтры — отдельная история. Для биометрических сканеров нужны покрытия с отклонением не больше 3 нм, а наш технолог как-то переборщил с напылением — получился красивый фиолетовый оттенок, но для ИК-диапазона изделие стало бесполезным.

Зеркала для медицинских эндоскопов вообще требуют ручной доводки. Автоматика не чувствует микроволнистость краёв — приходится держать двух опытных шлифовщиков, которые работают ещё с советских времён.

Кейс: провал с призмами для оборонки

В 2021 пытались сделать призмы по ГОСТ Р 50786 для тепловизоров. Рассчитали всё по учебникам, но не учли вибрации от пресса в соседнем цехе — интерференционная картина 'плыла'. Пришлось ставить демпфирующие плиты и переделывать 80% партии.

Зато после этого случая разработали модульную оснастку для плоских окон — теперь можно быстро перенастраивать линию под разную толщину без потери точности.

Кстати, на сайте https://www.yt-optics.ru есть спецификации по обработке кромок — но в жизни всегда приходится делать поправку на абразив. Японские порошки дают чистоту 20/10, но наши отечественные иногда стабильнее при долгой работе.

Что не пишут в каталогах

Никто не рассказывает, как полировальные станки 'устают' после 200 часов работы — начинает плавать радиус кривизны. Мы теперь ведём журнал износа шпинделей, хотя производитель уверяет, что ресурс 5000 часов.

Ещё момент с чистотами — для лазерных систем заявляем 10/5, но всегда предупреждаем клиентов, что при стыковке с медными держателями возможны микроцарапины. Лучше сразу проектировать зазоры с запасом.

Автоматизация — вот где настоящие проблемы. Роботы-укладчики часто бьют кромки, пришлось разработать мягкие захваты с датчиком давления. Но для прецизионных изделий всё равно используем вакуумные манипуляторы с пневмоподвеской.

Почему мы не переходим на импортное сырьё

Немецкое стекло Schott — конечно, эталон, но его логистика убивает все преимущества. Ждём 3 месяца, а наши технологи простаивают. Китайские поставщики вроде ООО Чанчунь Ютай Оптика научились делать k8 с однородностью 99.7% — для 95% задач этого хватает.

Важный нюанс — тепловое расширение. У отечественного k8 коэффициент 7.5×10??/°C, а у японского Ohara — 7.2. Но разница становится критичной только в аэрокосмической отрасли, где перепады больше 200°C.

Сейчас экспериментируем с гибридными линзами — стеклянная основа плюс полимерное покрытие. Для потребительской электроники выходит дешевле на 30%, хотя долговечность пока под вопросом.

Итоги без прикрас

Главный урок — нельзя слепо доверять сертификатам на материалы. Каждую партию k8 проверяем на спектрометре и интерферометре, даже если поставщик проверенный. Сэкономили уже на трёх крупных контрактах — клиенты ценят, когда сразу видишь потенциальные риски.

Сайт https://www.yt-optics.ru мы используем как базу знаний — там выложили реальные отчёты по тестированию в разных режимах. Не маркетинговые буклеты, а графики с аномалиями и погрешностями.

Если бы начинать сначала — сразу бы вложились в систему контроля климата цеха. Ведь даже влажность воздуха влияет на полировку сильнее, чем мы предполагали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

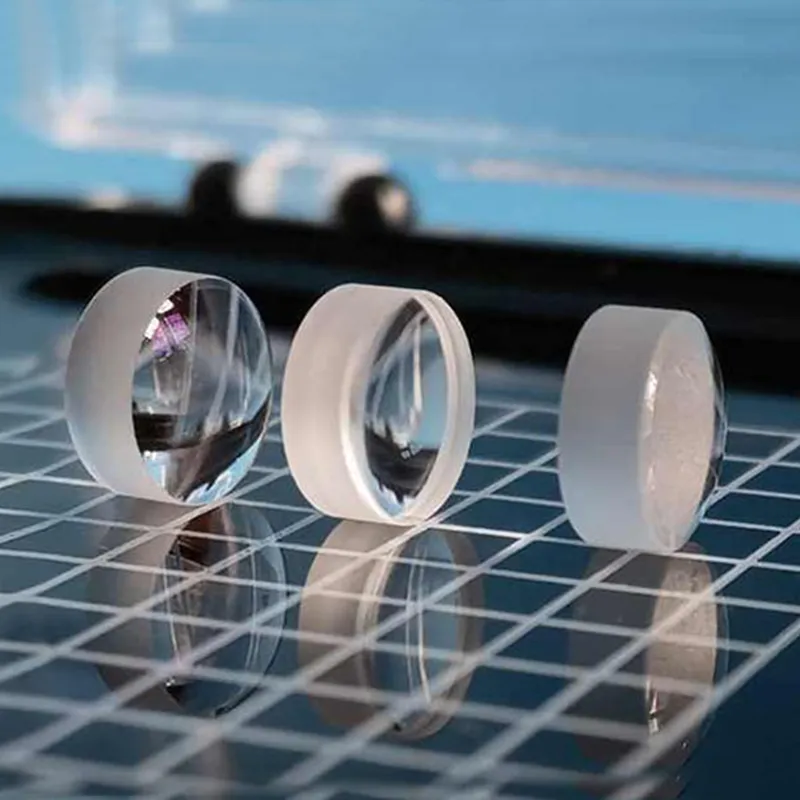

Плоско-выпуклые линзы LiF

Плоско-выпуклые линзы LiF -

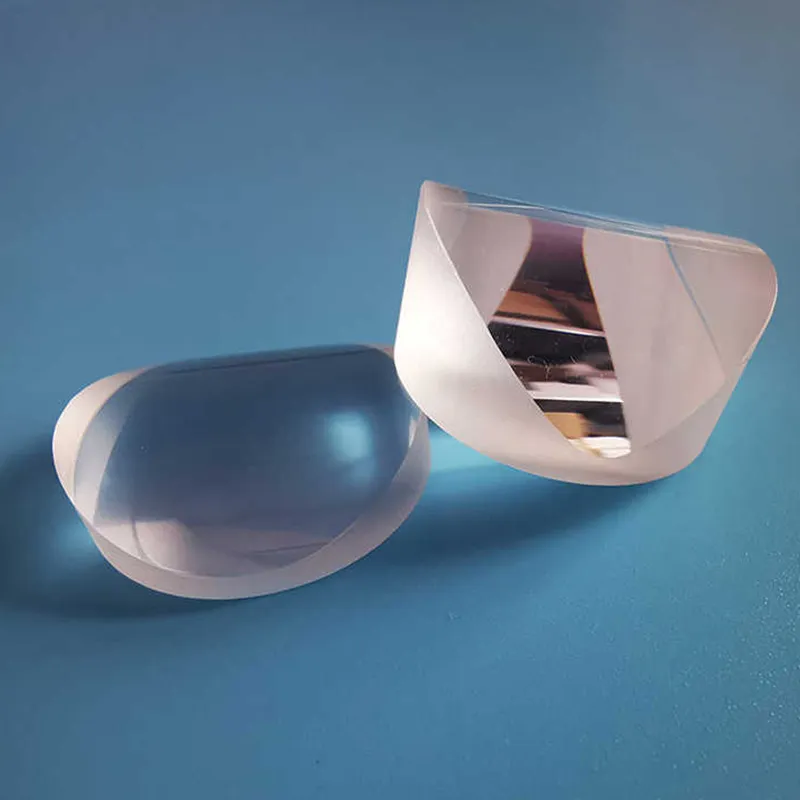

Оптические асферические линзы

Оптические асферические линзы -

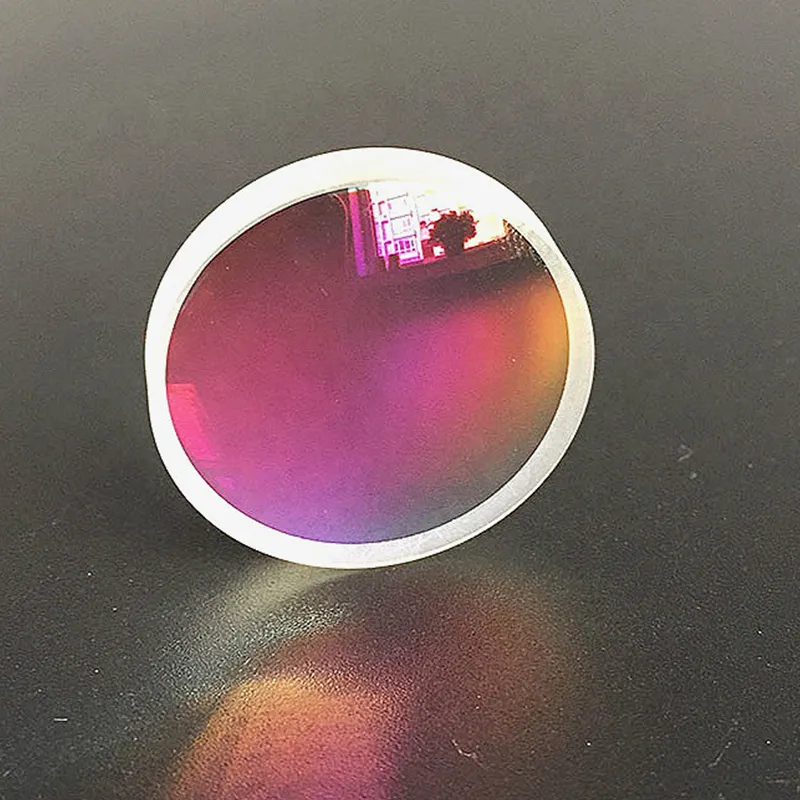

Оптические Полосовые фильтры

Оптические Полосовые фильтры -

Оптические Просветляющее покрытие

Оптические Просветляющее покрытие -

ИК Фторид Магния

ИК Фторид Магния -

Германиевые асферические линзы

Германиевые асферические линзы -

Оптические CTO покрытие

Оптические CTO покрытие -

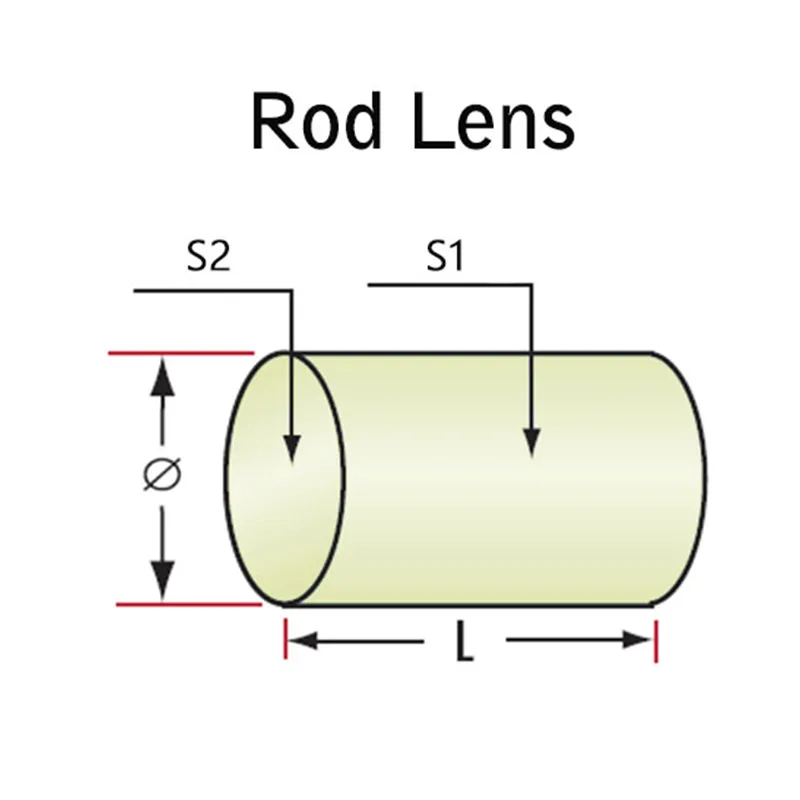

Инфракрасная стержневая линза

Инфракрасная стержневая линза -

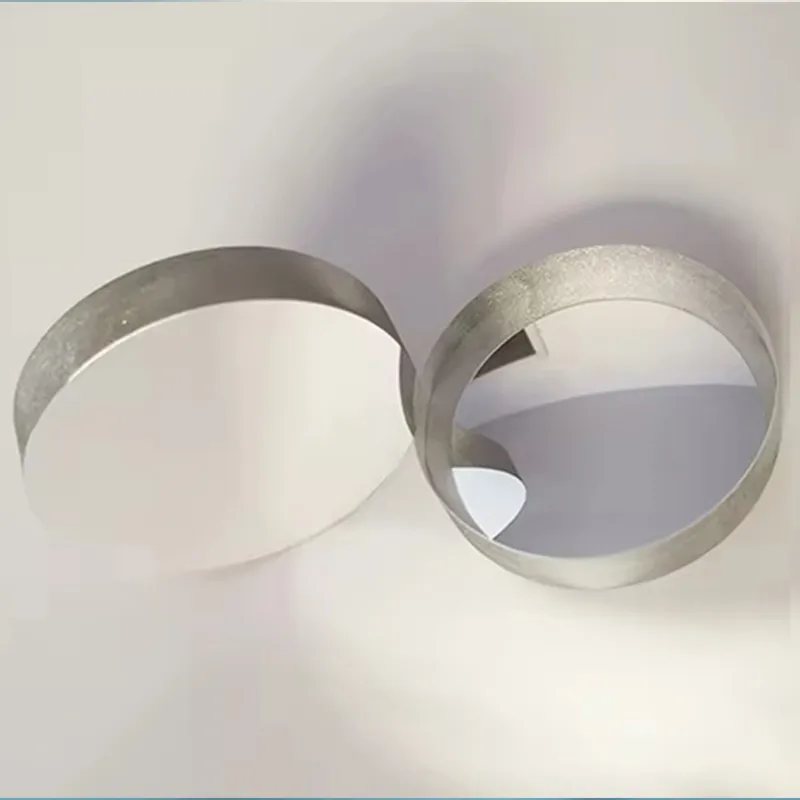

Сферические планово-вогнутые диэлектрические зеркала

Сферические планово-вогнутые диэлектрические зеркала -

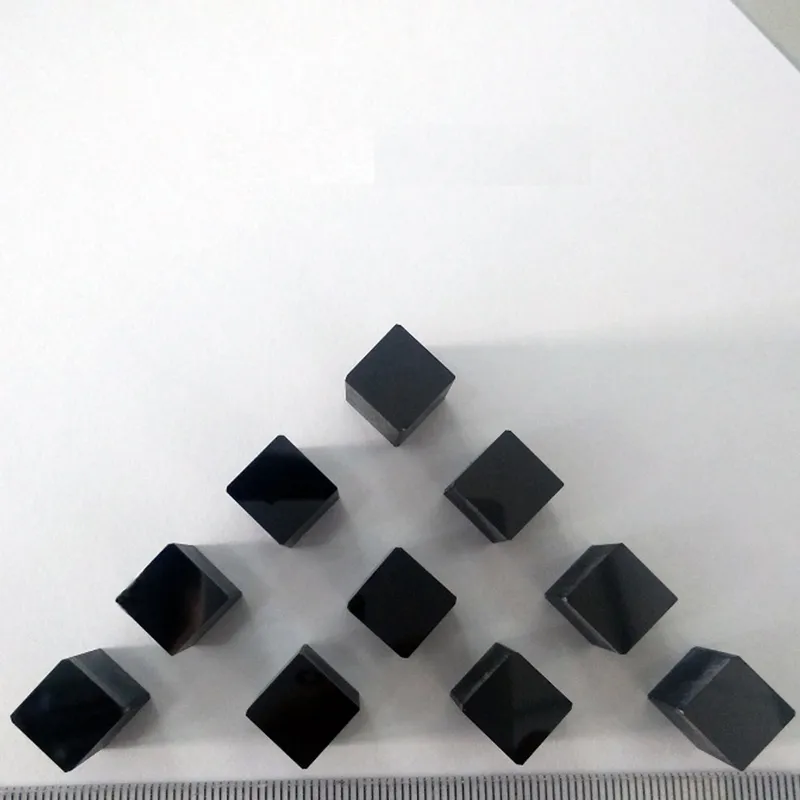

Равносторонние призмы ТФ12

Равносторонние призмы ТФ12 -

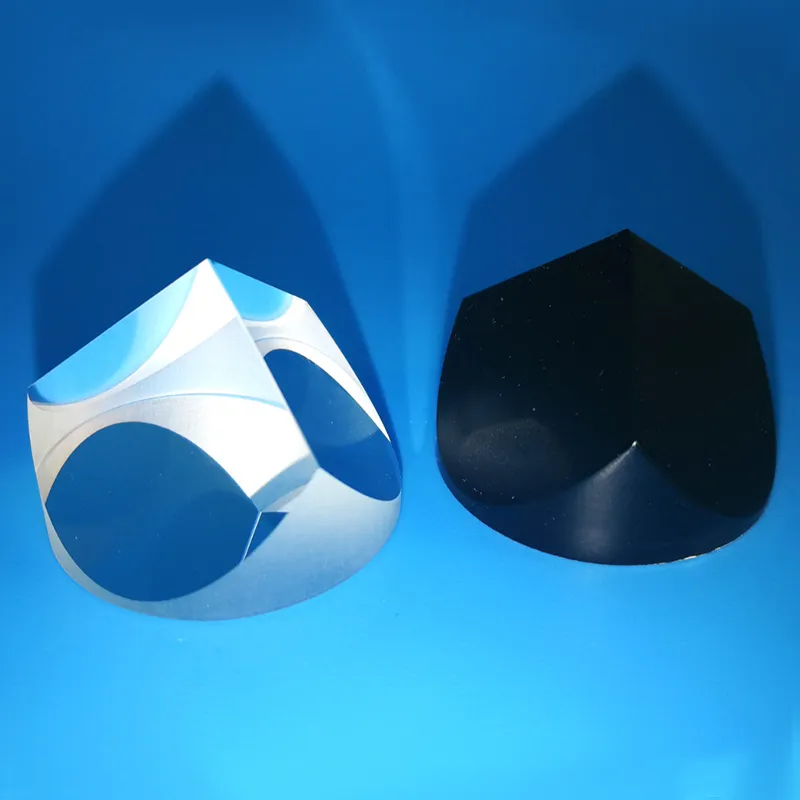

Оптические ретрорефлекторы

Оптические ретрорефлекторы -

Стержневые линзы из УФ-плавленого кварца

Стержневые линзы из УФ-плавленого кварца

Связанный поиск

Связанный поиск- Двояковогнутые линзы поставщик

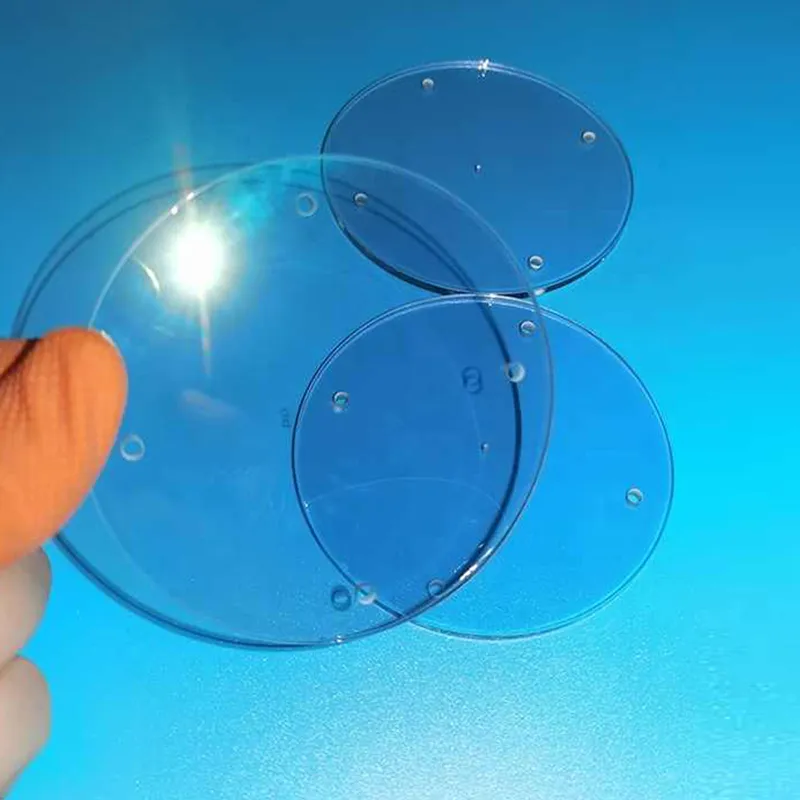

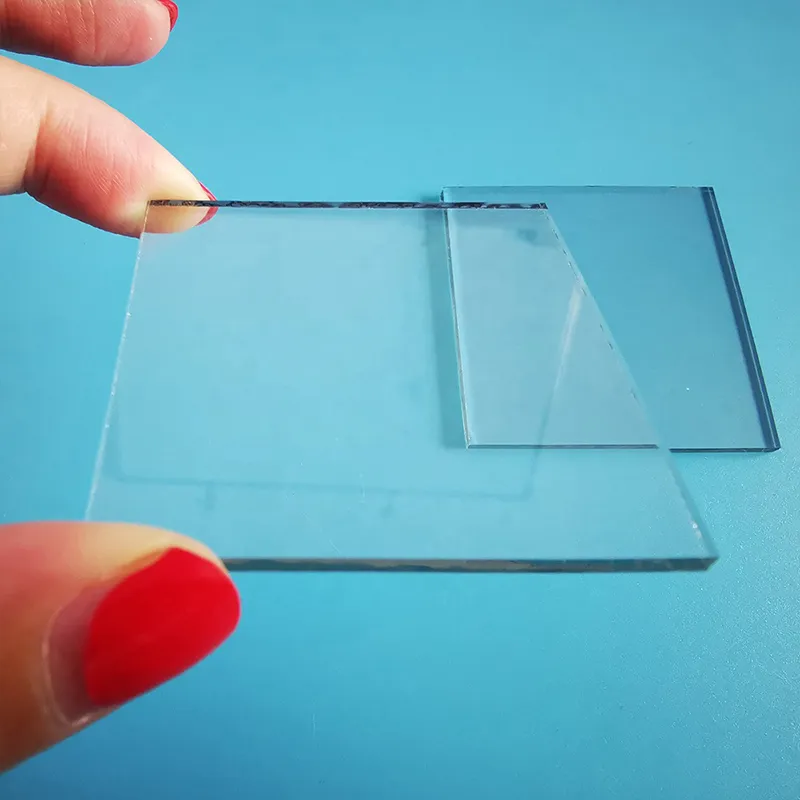

- Оптические окна K8 с отверстием

- Оптические зеркала с золотым покрытием

- Yutai Оптические окна из K8

- оптические тройные линзы по индивидуальному заказу

- Оптические крышеобразные призмы из БК11

- Инфракрасные купольные линзы

- Ахроматические вклеенные линзы производитель

- Оптические цилиндрические линзы

- Оптика светофильтры галактика небесного света