Оптические k8 линзы заводы

Когда слышишь про оптические k8 линзы заводы, сразу представляются цеха с импортными линиями — но на деле 80% российских заказов делается на переоборудованных советских станках с ЧПУ. Вот этот разрыв между ожиданием и реальностью и есть главная боль.

Почему K8 — не панацея, а инструмент

Материал K8 (у нас его называют К8) многие до сих пор путают с боросиликатным стеклом — хотя по факту это оптическое стекло с показателем преломления 1,516. На заводе ООО Чанчунь Ютай Оптика мы сначала десять лет работали с импортными аналогами, пока не выяснили: для 70% применений в лазерных системах и биометрии наш К8 дает погрешность не более 0,0003. Но есть нюанс — если шлифовку вести на устаревшем оборудовании, даже идеальный материал даст брак.

В 2022 году пробовали перейти на полный цикл обработки К8 на японских станках — оказалось, их системы охлаждения не рассчитаны на наши температурные перепады. Пришлось дорабатывать шпиндели, иначе на линзах появлялись микротрещины после третьей смены. Сейчас используем гибрид: китайские шлифовальные столы + немецкие измерители.

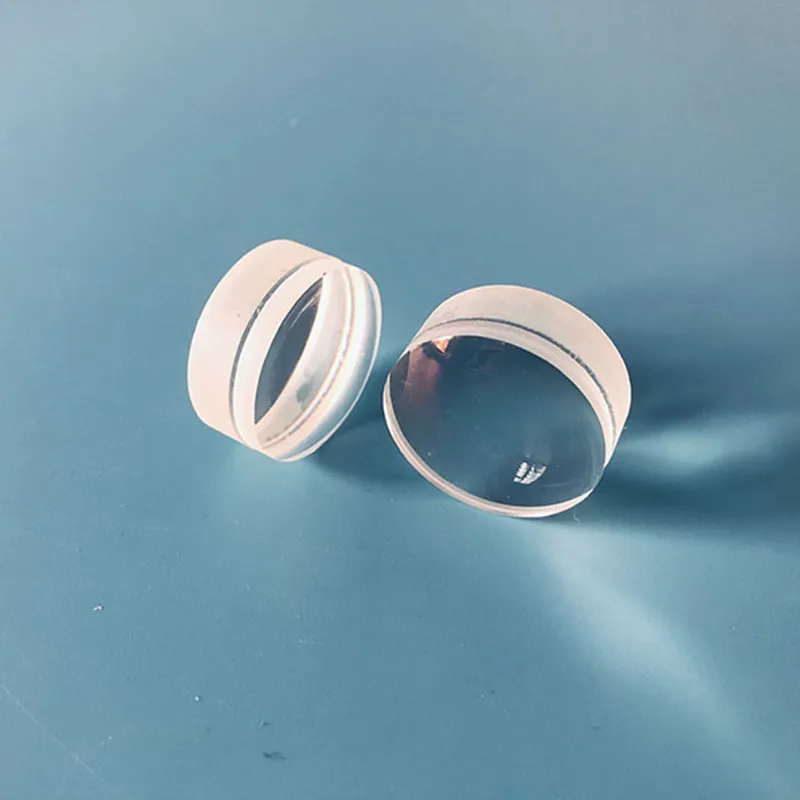

Ключевое — не материал, а контроль на каждом этапе. Например, для цилиндрических линз мы ввели дополнительный этап проверки на неравномерность преломления — потому что в системах биометрической идентификации даже отклонение в 0,0001 может дать ошибку распознавания.

Как выглядит реальный процесс на заводе

На https://www.yt-optics.ru мы не пишем про главную проблему — 40% времени уходит не на производство, а на поиск замены сломанных импортных компонентов. Вот сейчас ждем поставки керамических подшипников для шлифовального станка — без них не можем начать новый заказ для медицинских эндоскопов.

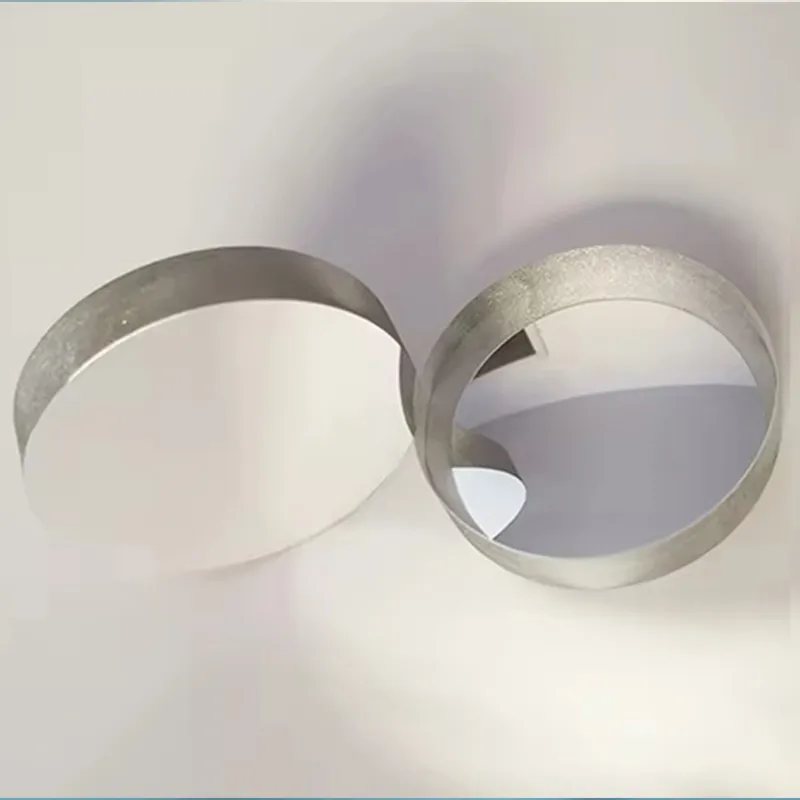

Технологическая цепочка: резка заготовки → черновая шлифовка → отжиг → контроль на интерферометре → финишная полировка. Самый сложный этап — полировка асферических линз: если перегреть полировальную пасту, появляется поверхностное напряжение, которое проявится только через месяц эксплуатации.

Для призм военного назначения добавили этап вакуумного напыления — но столкнулись с тем, что отечественные установки дают неравномерное покрытие. Пришлось покупать б/у немецкую камеру и адаптировать ее под наши стандарты.

Оборона и медицина — два разных подхода

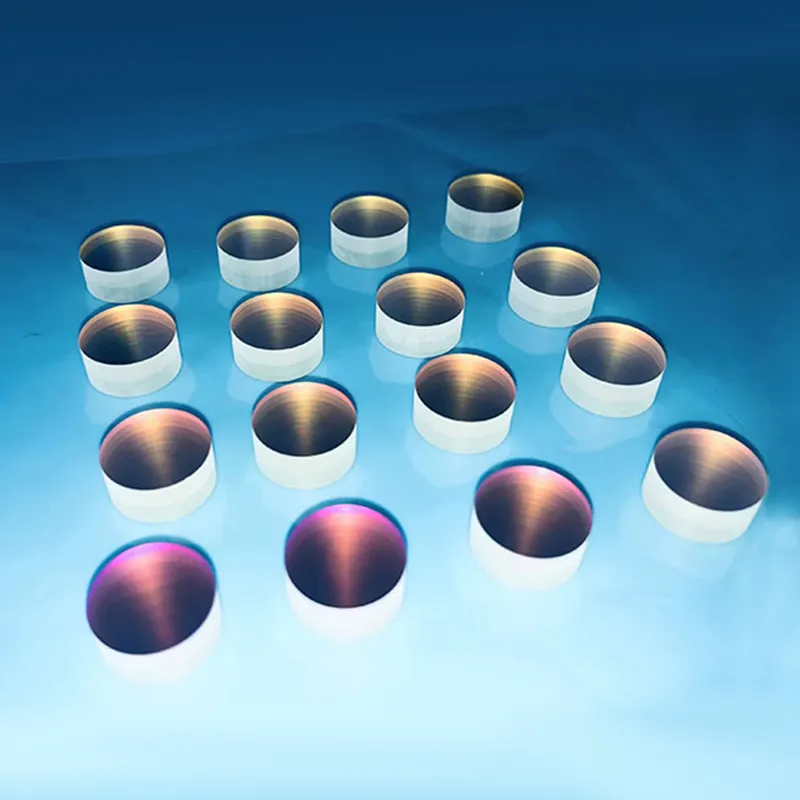

В оборонной оптике главное — стабильность. Мы для одного НИИ делали партию фильтров для тепловизоров — так там каждый экземпляр тестировали при -50°C и +70°C. Пришлось полностью пересмотреть технологию склейки — обычный оптический клей не выдерживал циклических нагрузок.

А для медицинских эндоскопов важнее биосовместимость покрытия. Используем ионно-плазменное напыление, но постоянно боремся с конденсатом — в операционных перепады влажности до 90%. Один раз вся партия вернулась с жалобами на запотевание — оказалось, проблема в микротрещинах толщиной менее 0,001 мм.

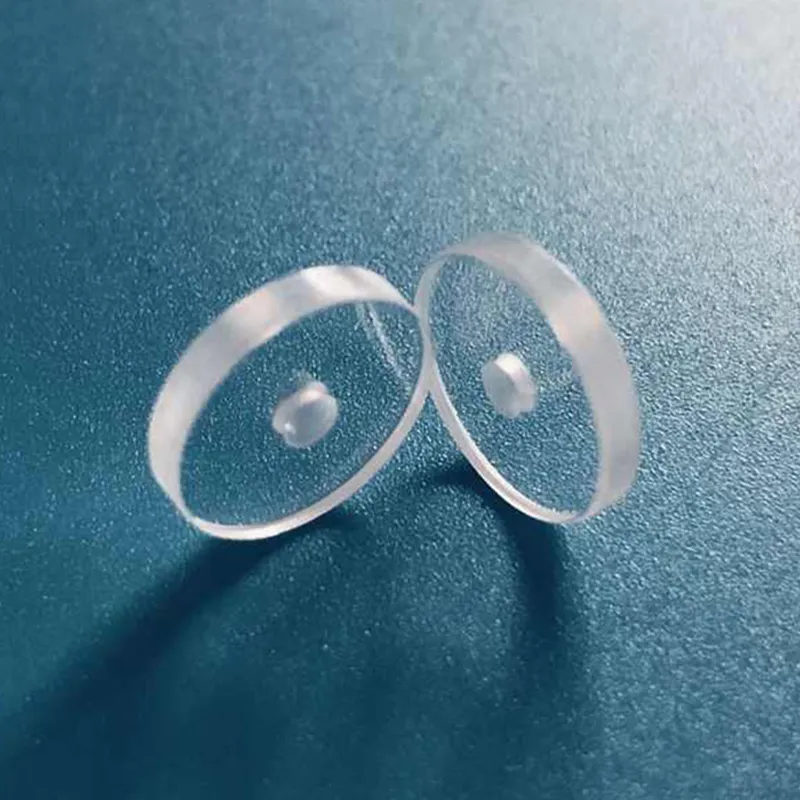

Сейчас разрабатываем плоские окна для лазерной хирургии — здесь сложность в сочетании оптических свойств К8 с антистатическим покрытием. Пока получается только для небольших диаметров до 50 мм.

Что не пишут в рекламных буклетах

На сайте yt-optics.ru мы гордо показываем чистые цеха — но не показываем склад брака. В среднем 15% линз уходит в утиль из-за дефектов, невидимых невооруженным глазом. Самый обидный случай — когда идеальная линза не проходит по коэффициенту пропускания из-за примесей в самой партии стекла.

Еще одна проблема — кадры. Молодые инженеры не хотят годами изучать тонкости полировки — проще уйти в IT. Поэтому держим ветеранов завода, которые на глаз определяют качество поверхности по отблеску.

И да, мы до сихпор используем советские методики контроля параллельности — лазерный интерферометр иногда врет при вибрациях, а старый метод с жидкостным уровнем никогда не подводил.

Автоматизация — медленная эволюция

Пытались внедрить роботов-укладчиков — отказались. Для оптических линз важнее чистота, чем скорость. Сейчас используем систему локального ламинарного потока над рабочими столами — это снизило процент брака на 7%.

Для потребительской электроники перешли на полуавтоматическую сборку — но только для простых сферических линз. Асферические и призмы все равно собирают вручную под микроскопом — слишком много нюансов при юстировке.

Самое перспективное направление — лазерные технологии, где мы делаем линзы для станков резки металла. Здесь пришлось полностью пересмотреть систему креплений — вибрации от лазера разрушали стандартные оправы.

В итоге наш завод — это не про блестящие роботы, а про десятки маленьких доработок. Как тот случай, когда для фильтров биометрических систем мы просто заменили материал оправы с алюминия на спецполимер — и сразу выросла точность распознавания. Вот это и есть реальная оптика — не идеальная, но работающая.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инфракрасные линзы ZnSe

Инфракрасные линзы ZnSe -

N-LAK22 N-SF6 ахроматические линзы

N-LAK22 N-SF6 ахроматические линзы -

Асферические линзы из УФ-плавленого кварца

Асферические линзы из УФ-плавленого кварца -

Окна из сапфира с отверстием

Окна из сапфира с отверстием -

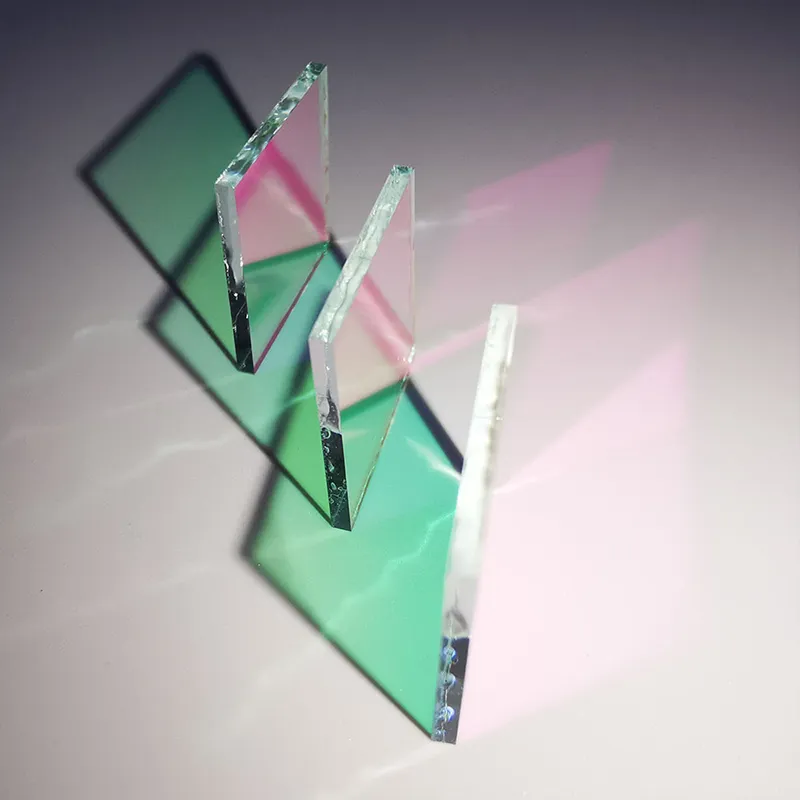

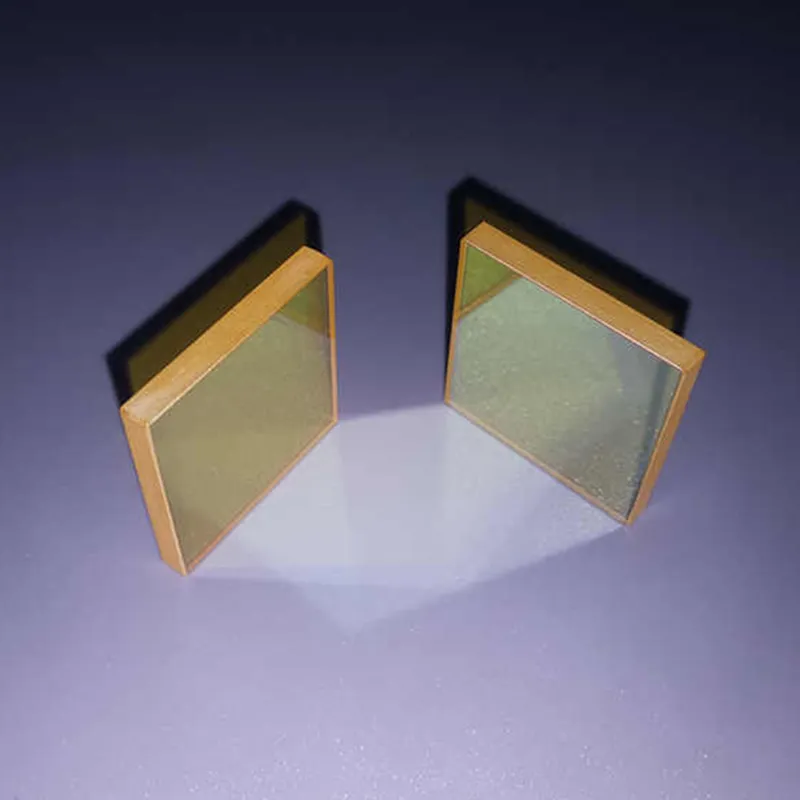

Оранжевое стекло CB535 CB550 CB565 CB580

Оранжевое стекло CB535 CB550 CB565 CB580 -

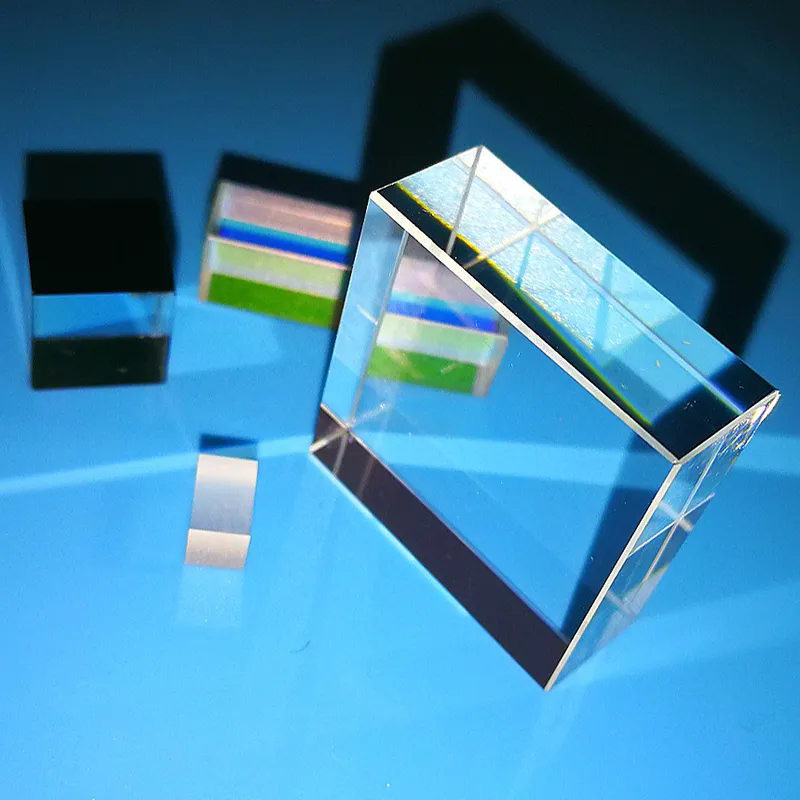

Оптические клиновидные призмы ТФ12

Оптические клиновидные призмы ТФ12 -

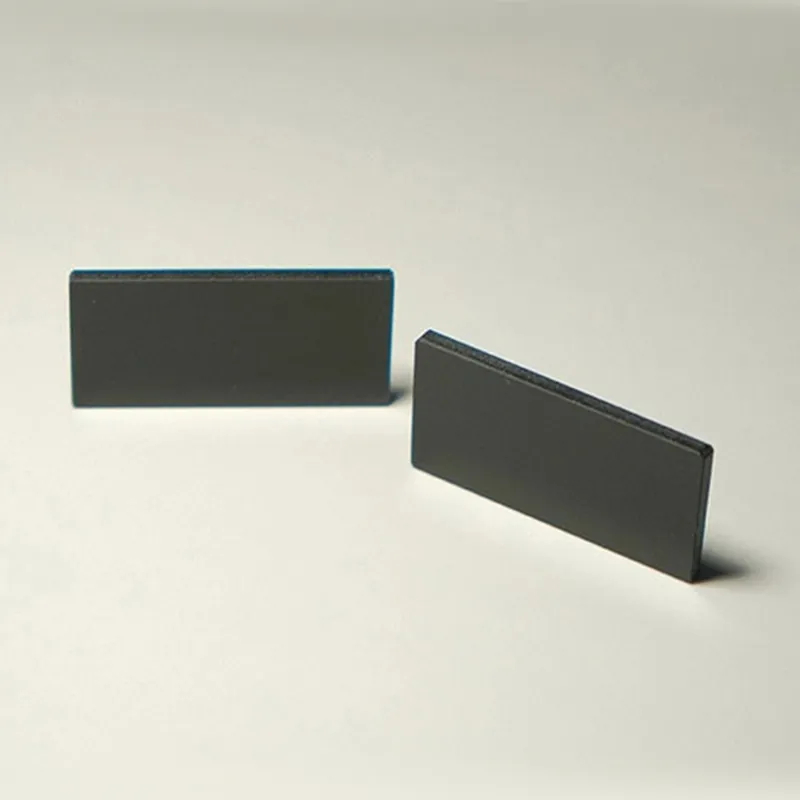

Фильтры нейтральной плотности (ND) VIS

Фильтры нейтральной плотности (ND) VIS -

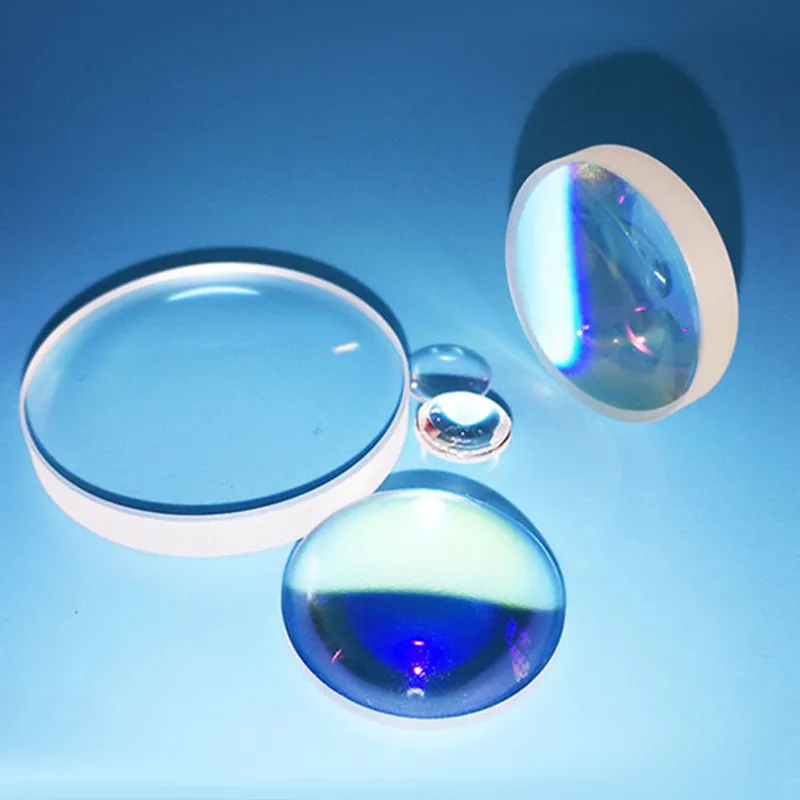

Выпуклые линзы CaF2

Выпуклые линзы CaF2 -

Инфракрасная стержневая линза

Инфракрасная стержневая линза -

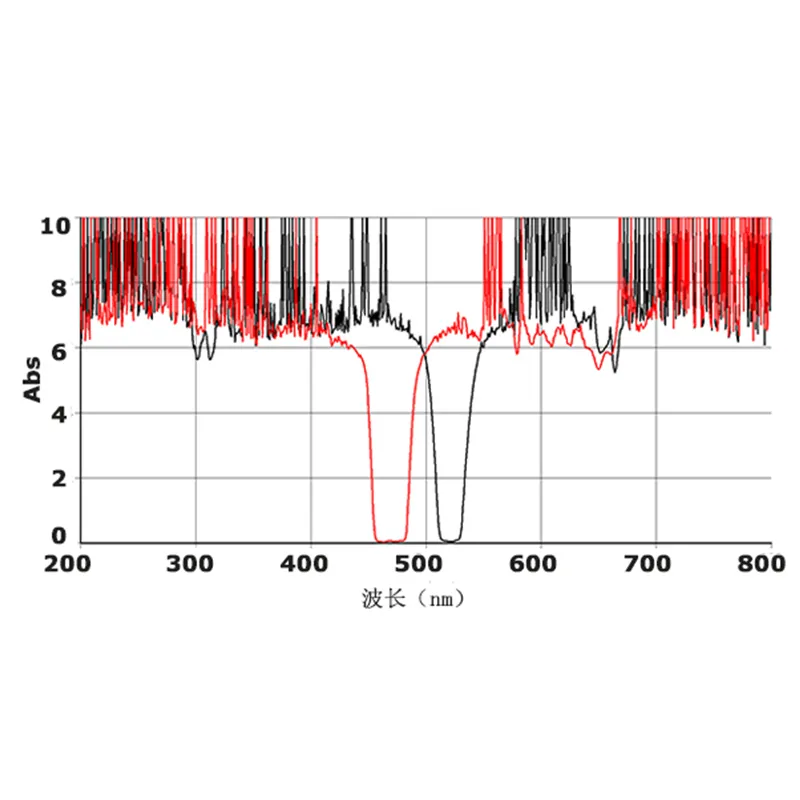

Режекторные фильтры OD4.0

Режекторные фильтры OD4.0 -

Отражающие фильтры нейтральной плотности (ND)

Отражающие фильтры нейтральной плотности (ND) -

Окна ZnSe лазерного класса

Окна ZnSe лазерного класса

Связанный поиск

Связанный поиск- Ступенчатое оптическое окно из плавленого кварца на заказ

- отрицательные менисковые линзы

- Инфракрасные линзы BaF2

- Цилиндрические линзы из УФ-плавленого кварца

- Оптические купольные линзы VIS K8

- Сферические германиевые линзы

- Оптические стеклянные полусферы по индивидуальному заказу

- Тип ахроматических линз N-BAF10

- N-SF5 ахроматические линзы

- ИК линзы