Оптические k8 линзы завод

Когда слышишь 'оптические k8 линзы завод', первое, что приходит в голову — это стерильные цеха с роботами, но на деле всё чаще оказывается, что даже крупные производители вроде ООО Чанчунь Ютай Оптика годами используют гибридные линии, где ручная доводка краёв линз соседствует с ЧПУ-станками. Многие ошибочно полагают, что K8 — это исключительно про однородность стекла, хотя на практике куда важнее, как этот материал ведёт себя при термоциклировании в уличных камерах видеонаблюдения.

Что скрывается за маркировкой K8

В спецификациях K8 часто указывают коэффициент пропускания 91-92%, но редко упоминают, что это значение справедливо только для толщины 10 мм. Когда мы запускали партию линз для лазерных дальномеров толщиной 23 мм, фактическое пропускание упало до 87% — пришлось экстренно менять технологию полировки. Кстати, у ООО Чанчунь Ютай Оптика в таких случаях идут на хитрость: добавляют этап ионного травления перед напылением просветляющего покрытия.

Заметил, что некоторые конкуренты используют K8 как синоним 'российского оптического стекла', хотя исторически это китайская разработка. На сайте yt-optics.ru прямо указано, что их оптические k8 линзы проходят калибровку под европейские стандарты — видимо, из-за жалоб клиентов на расфокусировку в медицинских эндоскопах.

Особенность K8 — нестабильная вязкость при температуре выше 300°C. Помню, как в 2019 году мы потеряли целую плавку из-за того, что термостат в печи дал погрешность всего в 5 градусов. Стекло пошло пузырями, пришлось дробить и переплавлять — экономический ущерб составил около 2 млн рублей.

Производственные нюансы, о которых не пишут в брошюрах

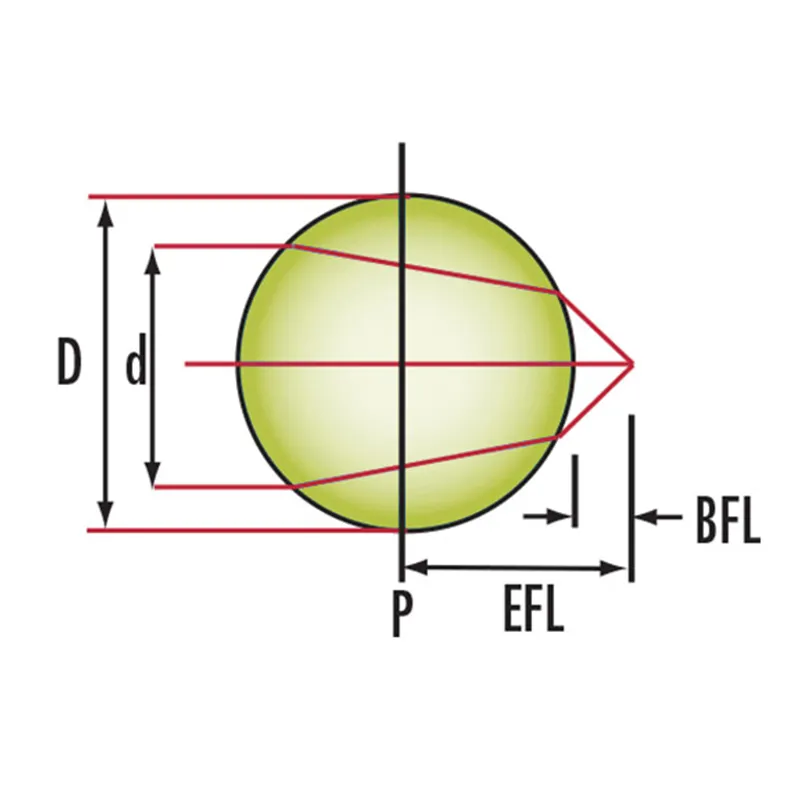

На заводе в Чанчуне до сих пор сохранились участки, где контроль кривизны поверхности проводят методом Ньютона — не потому, что нет интерферометров, а потому что для линз диаметром менее 3 мм старый метод даёт погрешность всего 0.02λ против 0.05λ у цифровых аналогов. Это как раз тот случай, когда традиции побеждают инновации.

При шлифовке оптические k8 линзы требуют особого подхода к охлаждающей жидкости. Стандартный состав на основе гликоля вызывает микротрещины — мы перешли на водно-масляные эмульсии с добавлением нитрата церия. Кстати, этот нюанс не учли конкуренты из Кореи, когда пытались скопировать нашу технологию.

Самое сложное — полировка асферических поверхностей. Обычные станки с шаблонами здесь бесполезны, приходится использовать магнитную абразивную обработку. Но и тут есть подвох: если переборщить с давлением, возникает эффект 'заваленных кромок'. Для биометрических систем это критично — сканер отпечатков пальцев начинает давать 15% ложных срабатываний.

Кейсы из практики ООО Чанчунь Ютай Оптика

В 2021 году к ним обратились из оборонного сектора с заказом на цилиндрические линзы для тепловизоров. Проблема была в том, что стандартные K8-заготовки не выдерживали вибрационные испытания. Инженеры предложили модифицировать состав — добавили 0.3% оксида циркония, что повысило прочность на излом на 40%.

Для лазерных систем в хирургии глаза потребовались линзы с пропусканием 99.7% в ИК-диапазоне. Добились этого за счёт трёхслойного просветляющего покрытия на основе фторида магния, но пришлось полностью переработать систему крепления — стандартные оправы вызывали механические напряжения.

Самый курьёзный случай связан с фильтрами для систем автоматизации. Заказчик жаловался на 'плывущую' картинку, а оказалось, что проблема была в термоупругих деформациях оправы из алюминиевого сплава. Перешли на инвар — и всё встало на свои места.

Типичные ошибки при выборе поставщика

Многие закупают оптические k8 линзы исключительно по цене, не учитывая стоимость доводки. Например, линзы с декларируемой шероховатостью 20 ? после установки в держатель могут демонстрировать значения до 50 ? из-за неправильной геометрии посадочного места.

Не стоит доверять сертификатам, где указаны идеальные параметры. Реальный тест — это просмотреть линзу в полярископе. Если видите радужные полосы — значит, есть внутренние напряжения, которые проявятся при температурных перепадах.

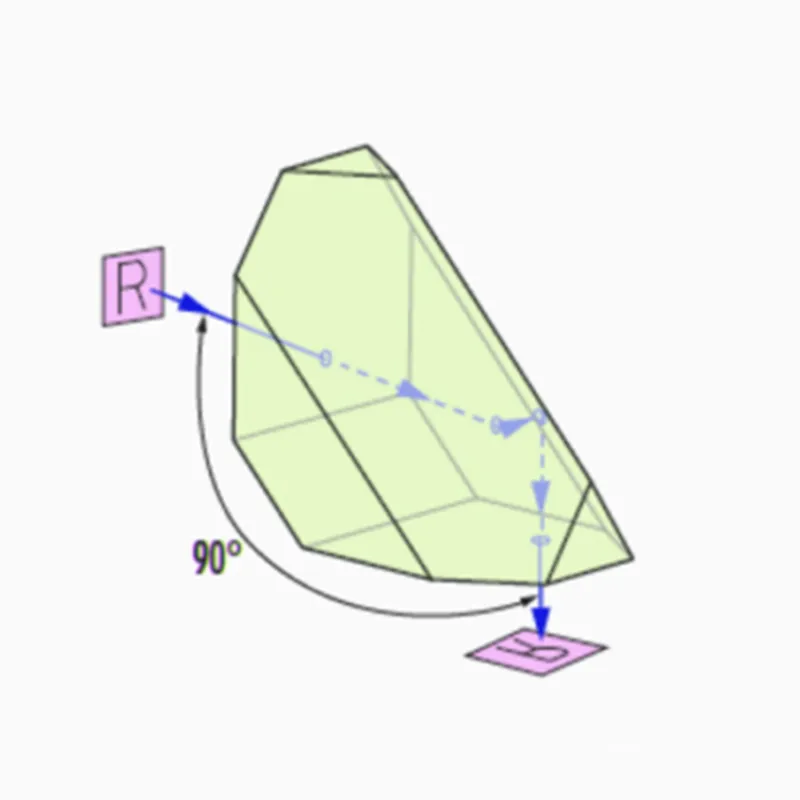

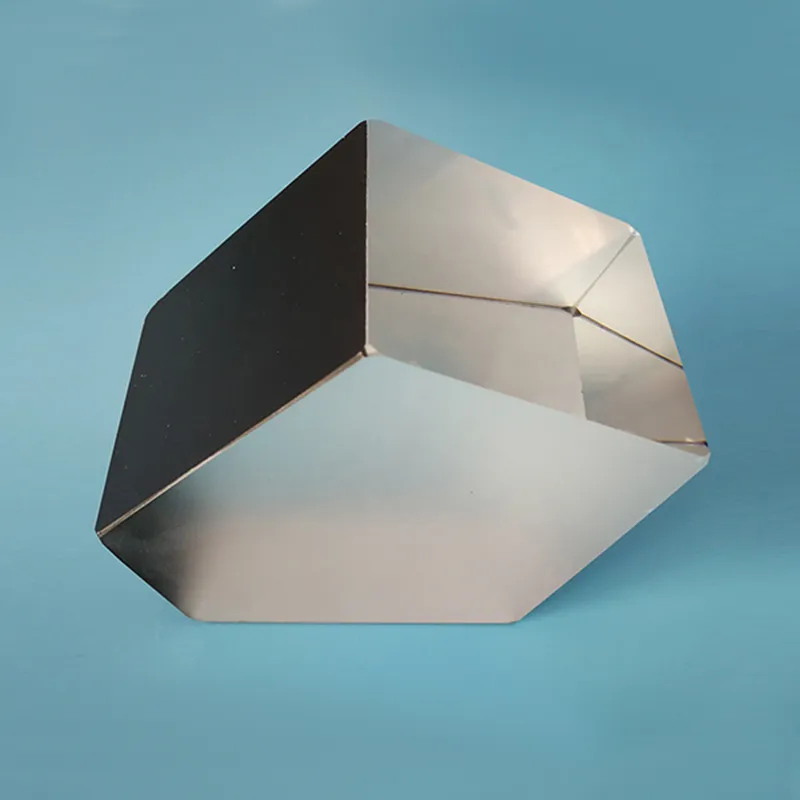

Заказывали как-то партию призм для проекторов — вроде бы всё по ГОСТу, а изображение 'плывёт'. Оказалось, проблема в неоднородности отжига — поставщик сэкономил на термообработке. Теперь всегда требуем протоколы термоциклирования.

Перспективы развития технологии

Сейчас активно экспериментируют с наноструктурированием поверхности K8-стекла. В ООО Чанчунь Ютай Оптика уже есть образцы линз с антибликовым эффектом без традиционного покрытия — достигается это за счёт лазерного травления микрорельефа.

Для потребительской электроники интерес представляет гибрид K8 с полимерами — такие линзы на 30% легче и устойчивее к ударам. Но пока не решена проблема адгезии на границе раздела фаз.

В биометрической идентификации постепенно переходят на линзы с градиентным показателем преломления. K8 здесь — не лучший вариант, но его модификация с добавлением оксида тантала показывает обнадёживающие результаты в тестах на стабильность.

Выводы, которые не принято афишировать

95% проблем с оптические k8 линзы связаны не с материалом, а с нарушениями в технологии обработки. Особенно критичны режимы охлаждения после шлифовки — многие цеха экономят на термостатах, получая 'замороженные' напряжения в стекле.

Не верьте рекламе про 'абсолютную однородность' — в промышленных партиях K8 всегда есть флуктуации показателя преломления до 0.0003. Для большинства применений это некритично, но в интерферометрах может стать проблемой.

Главный урок за последние годы: даже на современном заводе качество на 70% зависит от человеческого фактора. Автоматизация помогает, но без опытного технолога, который 'чувствует' стекло, хорошие линзы не получить. Именно поэтому в ООО Чанчунь Ютай Оптика до сих пор держат штат старых мастеров, хотя роботизированные линии работают в три смены.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

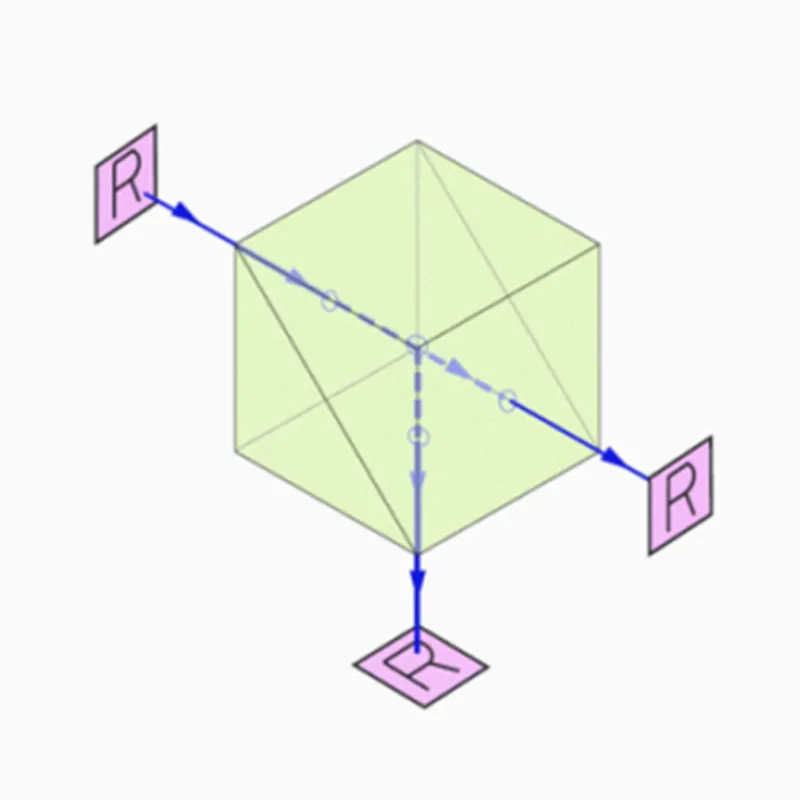

УФ-светоделительные кубики из плавленого кварца

УФ-светоделительные кубики из плавленого кварца -

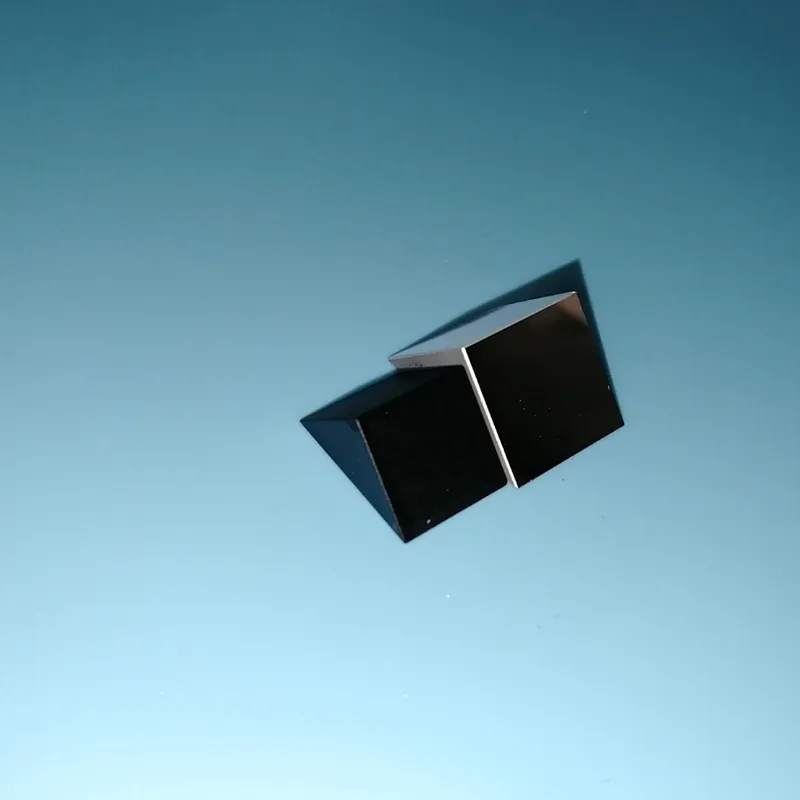

Инфракрасные клиновидные призмы

Инфракрасные клиновидные призмы -

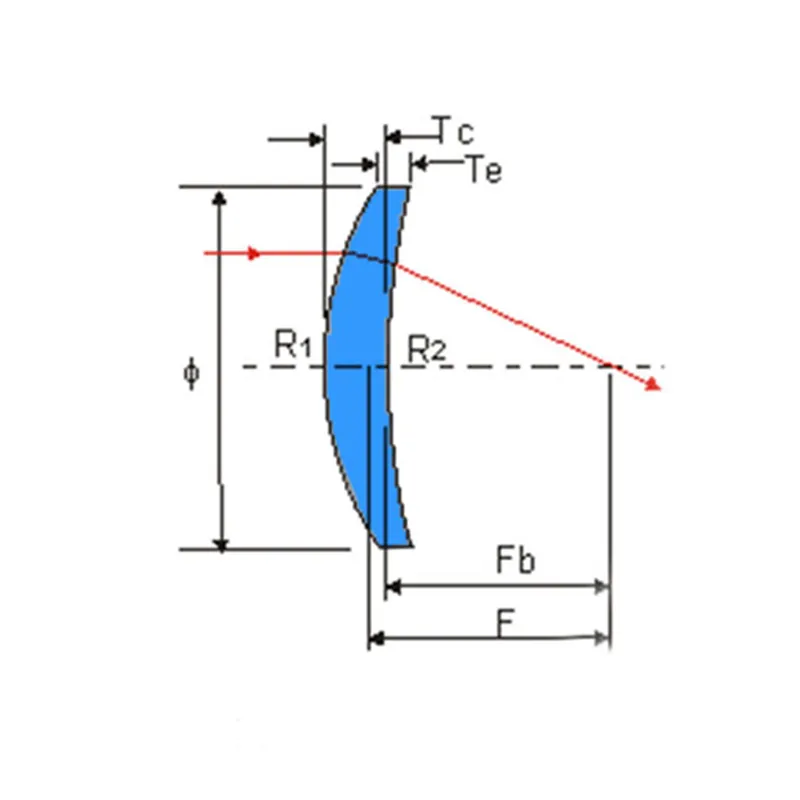

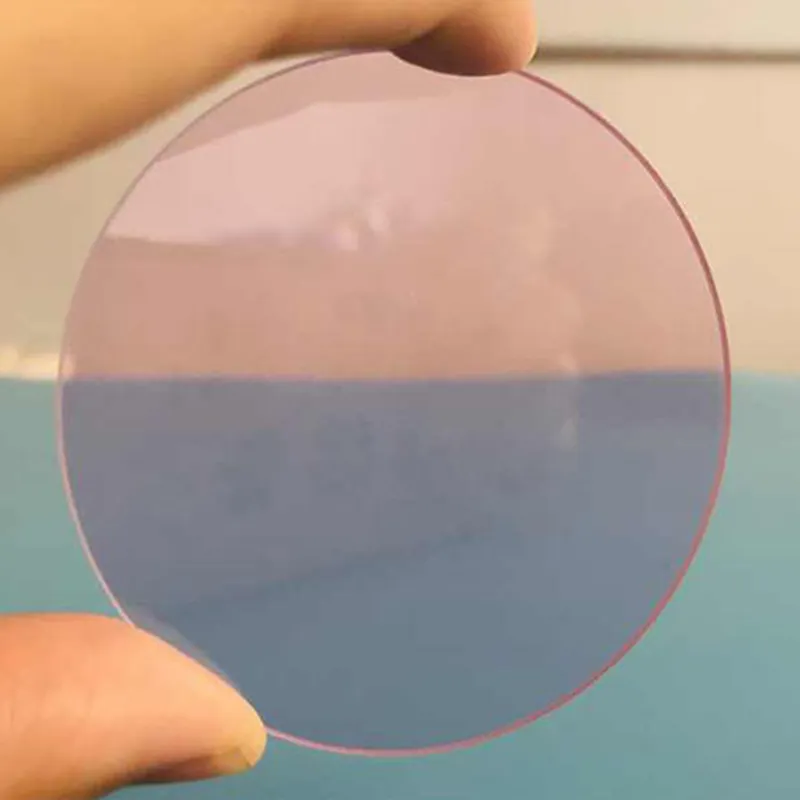

Положительные менисковые линзы

Положительные менисковые линзы -

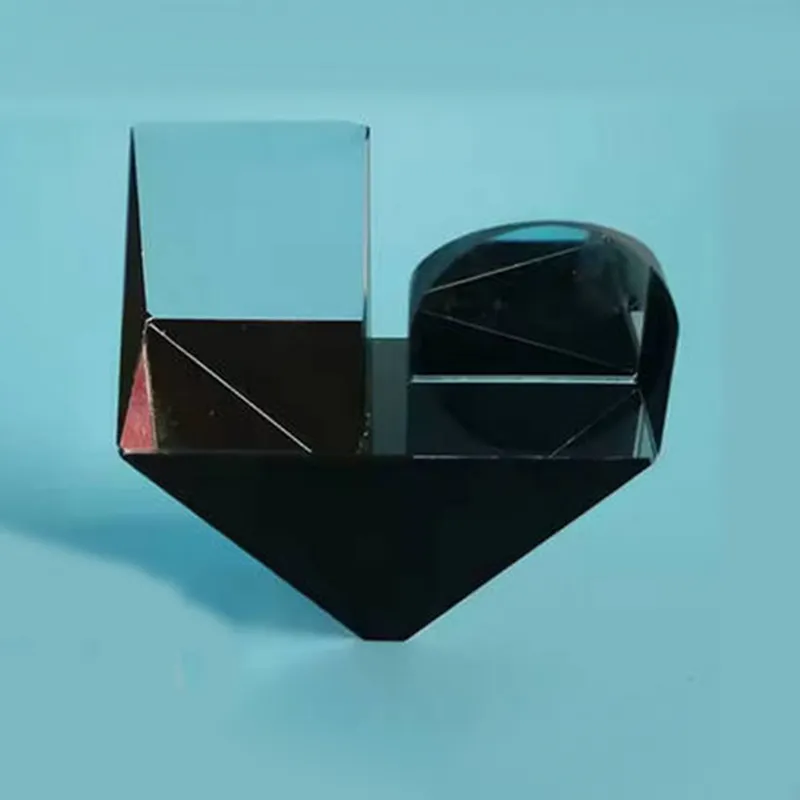

Оптические равносторонние призмы

Оптические равносторонние призмы -

УФ призмы Порро из плавленого кварца

УФ призмы Порро из плавленого кварца -

УФ крышеобразные призмы из плавленого кварца

УФ крышеобразные призмы из плавленого кварца -

Стекло ‘Небесный свет’ TB1

Стекло ‘Небесный свет’ TB1 -

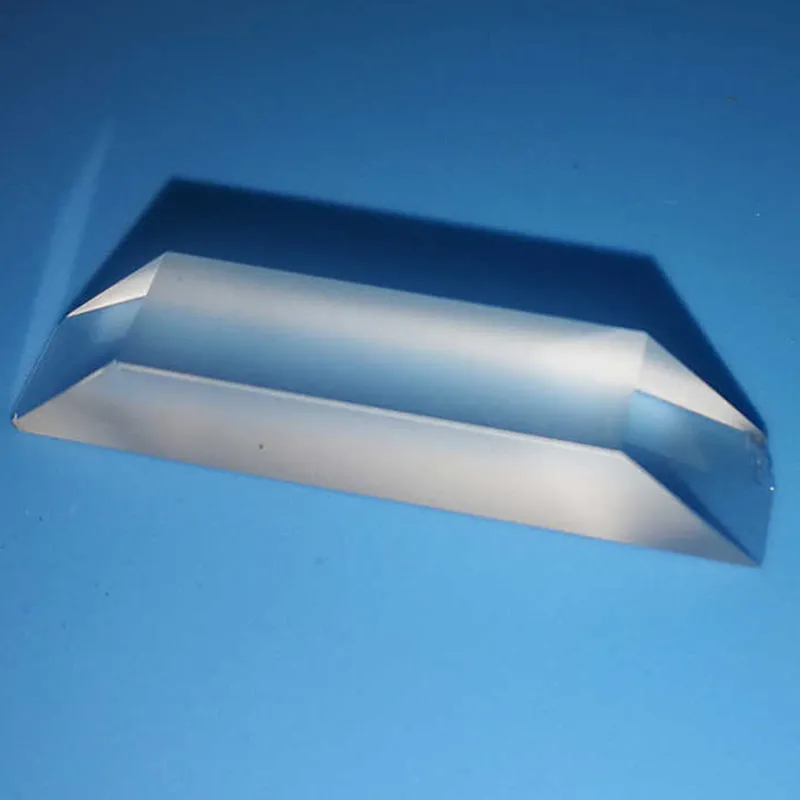

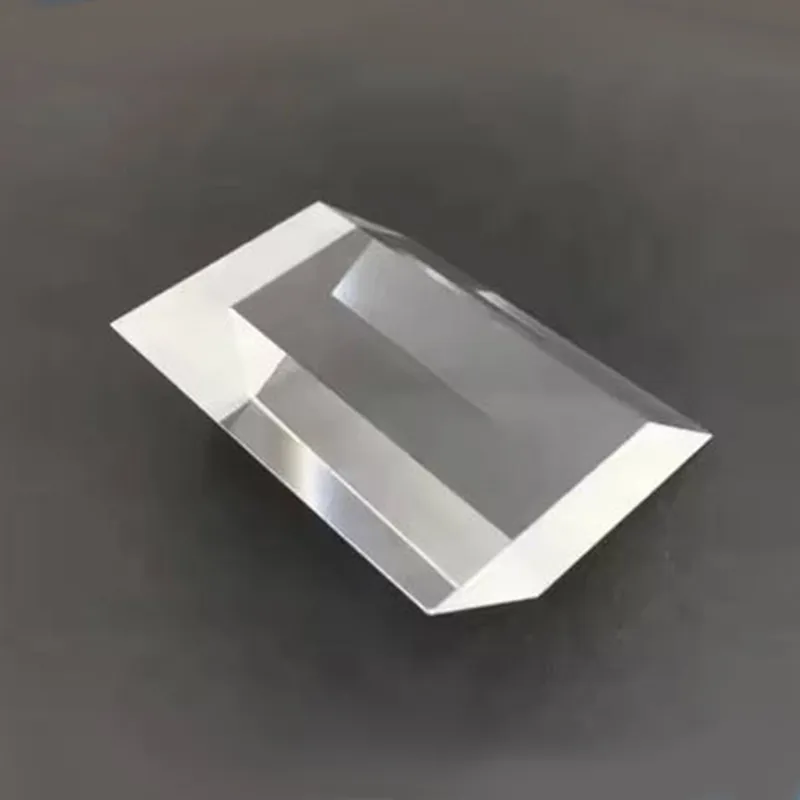

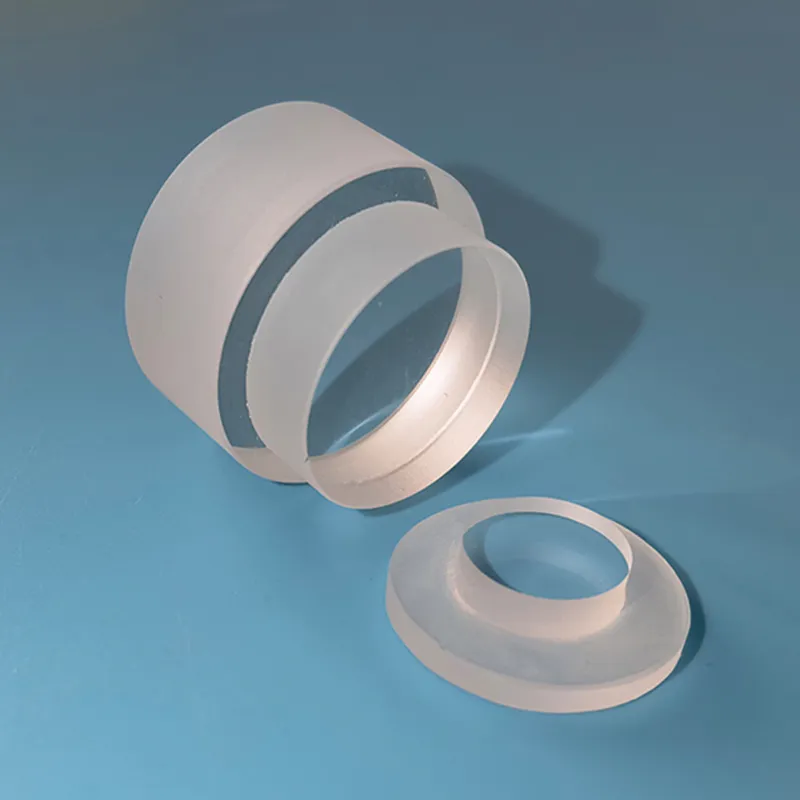

Окна K8 со ступенькой

Окна K8 со ступенькой -

Тройные линзы из плавленого кварца CaF2

Тройные линзы из плавленого кварца CaF2 -

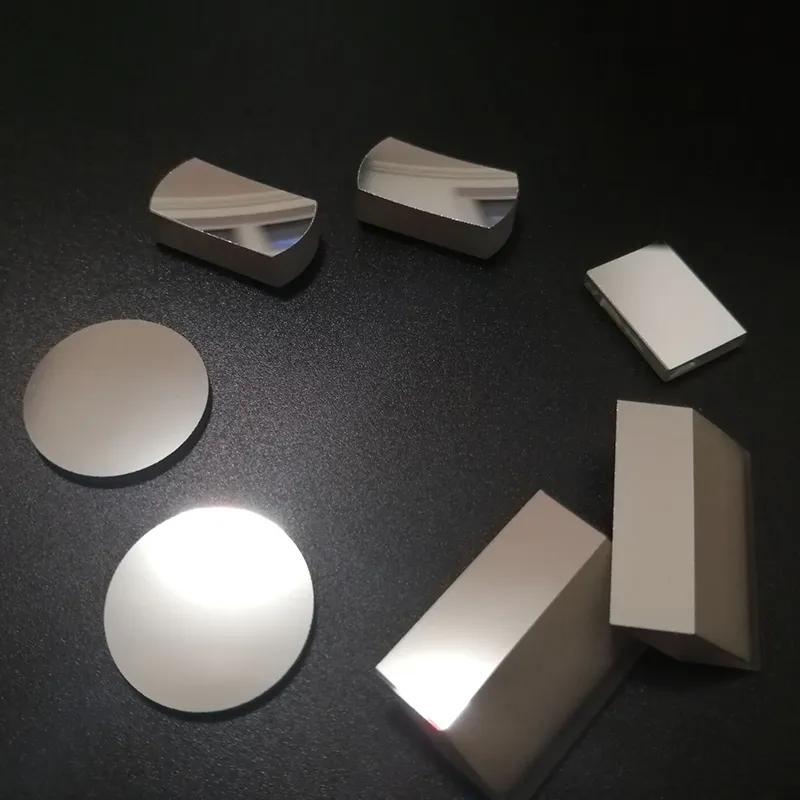

Оптические Диэлектрические зеркала

Оптические Диэлектрические зеркала -

Инфракрасные пентапризмы

Инфракрасные пентапризмы -

Инфракрасные линзы ZnSe

Инфракрасные линзы ZnSe

Связанный поиск

Связанный поиск- Тип ахроматических линз n-sf10 производитель

- Оптические положительные менисковые линзы завод

- Положительные менисковые линзы по индивидуальному заказу производитель

- Yutai оптические поликристаллические MgF2 окна

- Оптические компоненты ахроматические линзы

- Планово-вогнутые линзы поставщик

- Оптические зеркала с защитным золотым покрытием

- Лазерный кристалл

- оптические стеклянные светоделительные кубики K8

- Стеклянные оптики с провозящим прозрачным оксидным покрытием