Оптические цилиндрические зеркала

Итак, **цилиндрические зеркала**. Первое, что приходит в голову, когда говорят об этом – это, конечно, их способность создавать искажения, формировать профиль отражения. Но это лишь верхушка айсберга. Часто упускают из виду сложность их производства, влияние качества покрытия и, главное, зависимость характеристик от геометрии. Я работаю с оптикой уже достаточно давно, и могу сказать – опыт оказывает колоссальное влияние на понимание работы с этими зеркалами. Не все так просто, как кажется на первый взгляд.

Разбираемся с принципом работы и характеристиками

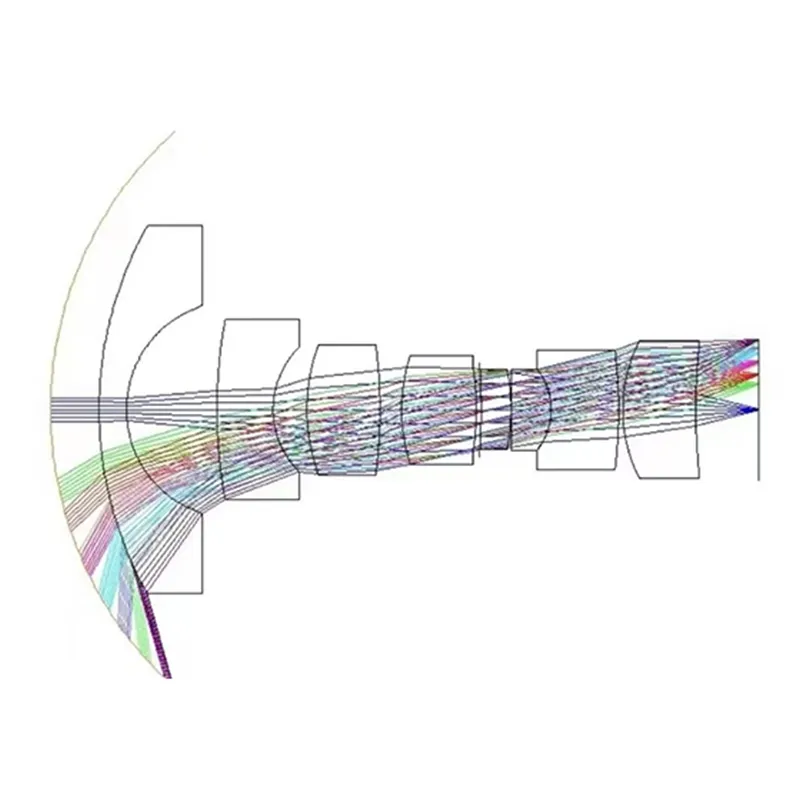

В отличие от плоских зеркал, **цилиндрические зеркала** формируют изображение, отражая свет от плоскости, перпендикулярной их оси вращения. Это создает специфическое, волнистое отражение. Именно поэтому они используются для формирования голограмм, микроскопов, а также в различных системах, где необходимо контролировать направление отраженного луча. Важно понимать, что искажение, создаваемое цилиндрическим зеркалом, зависит от угла падения луча и от радиуса кривизны зеркала. Тут прямая линейная зависимость не наблюдается, есть целый комплекс факторов, которые нужно учитывать.

Основные характеристики, которые нужно знать при выборе **цилиндрических зеркал**: радиус кривизны (определяет степень искажения), длина волны света, для которой зеркало оптимизировано (и это критично!), качество покрытия (от него зависит коэффициент отражения и потери света), и, конечно, геометрические размеры. Особенно часто забывают про точность изготовления – даже небольшие отклонения от заданной формы могут существенно повлиять на качество изображения. Я видел случаи, когда из-за погрешности в геометрии, считалось, что зеркало идеально, а на деле, изображение получалось совершенно непригодным для дальнейшего использования.

Работа с покрытиями – отдельная тема. Тип покрытия (например, алюминий, золото, серебро, дихроическое) определяет спектральные характеристики зеркала и его устойчивость к внешним воздействиям. Например, для лазерных систем требуются покрытия с очень высоким коэффициентом отражения в определенном диапазоне длин волн, и они должны быть крайне устойчивы к травлению.

Проблемы при производстве и способы их решения

Одной из основных сложностей при производстве **цилиндрических зеркал** является поддержание высокой точности геометрии. Изменения температуры, деформации материала при обработке – все это может привести к отклонениям от заданной формы. Для решения этой проблемы используют специальные технологии обработки, такие как электрохимическое травление или шлифование с использованием компьютерного управления. Но даже с этим, необходимо тщательно контролировать процесс.

Также часто возникает проблема с качеством поверхности зеркала. Даже небольшие царапины или загрязнения могут существенно снизить коэффициент отражения и ухудшить качество изображения. Поэтому на этапе контроля качества используются специальные приборы, позволяющие выявить даже самые незначительные дефекты. После изготовления, зеркала часто подвергаются дополнительной обработке – полировке или нанесению защитного покрытия.

Вспомню один случай, когда мы заказывали партию **цилиндрических зеркал** для системы оптической микроскопии. После поставки выяснилось, что на нескольких зеркалах были микроскопические царапины, которые не были замечены при визуальном осмотре. Это привело к значительной потере света и ухудшению контрастности изображения. Пришлось возвращать часть партии и закупать новые зеркала у другого поставщика, у которого более строгие требования к качеству.

Реальные примеры использования и практические советы

**Цилиндрические зеркала** применяются в самых разных областях. В частности, в авиации для создания специальных оптических систем, в медицинской диагностике (например, в эндоскопии), и в лазерных системах. В биометрической идентификации они используются для формирования отраженного изображения лица в различных устройствах.

При выборе поставщика **цилиндрических зеркал** важно обращать внимание на его опыт, технологическое оснащение и систему контроля качества. Не стоит экономить на качестве покрытия – это напрямую влияет на характеристики зеркала. И самое главное – перед заказом нужно четко понимать свои требования к зеркалу и предоставить поставщику максимально полную информацию о его предполагаемом использовании. Лучше всего – заказать пробный образец и проверить его характеристики на соответствие требованиям.

Хотелось бы еще добавить, что часто возникает недопонимание между заказчиком и производителем относительно геометрии зеркала. Особенно это касается сложных форм и нестандартных размеров. Поэтому, на этапе проектирования, необходимо тщательно проработать все детали и предоставить производителю детальные чертежи и технические спецификации.

Влияние технологии на качество отражения

Современные технологии нанесения покрытий значительно улучшили качество **цилиндрических зеркал**. Например, использование магнетронного распыления позволяет создавать покрытия с более высокой однородностью и адгезией. Это, в свою очередь, повышает срок службы зеркала и улучшает его характеристики.

Также активно развивается направление по созданию многослойных покрытий, которые позволяют оптимизировать отражение света в широком диапазоне длин волн. Эти покрытия находят применение в лазерных системах, оптических фильтрах и других устройствах.

Я наблюдал, как переход от традиционного нанесения покрытий методом химического осаждения в вакууме к магнетронному распылению существенно повысил производительность и качество **цилиндрических зеркал**, которые мы закупали для наших исследовательских проектов. Разница в стабильности и однородности покрытия была заметна сразу.

В заключение, хочу сказать, что работа с **цилиндрическими зеркалами** – это не просто закупка товара. Это комплексный процесс, требующий понимания принципов работы, знания технологий производства и опыта работы с разными типами зеркал. Не стоит пренебрегать этими аспектами, иначе можно получить зеркало, которое не будет соответствовать вашим требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инфракрасная прямоугольные призмы

Инфракрасная прямоугольные призмы -

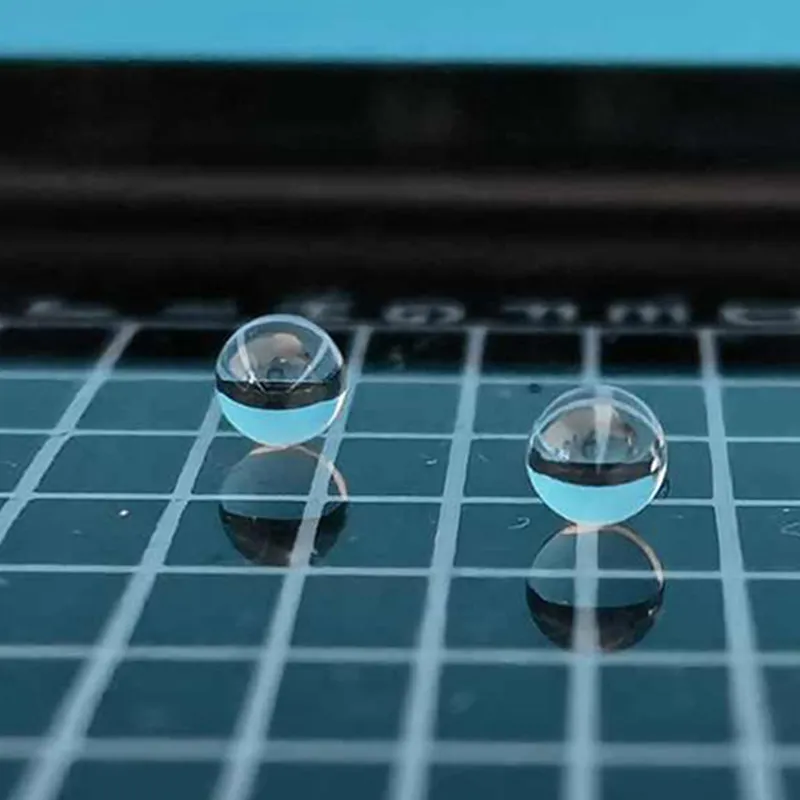

Сферические линзы ТФ12 (H-ZF13)

Сферические линзы ТФ12 (H-ZF13) -

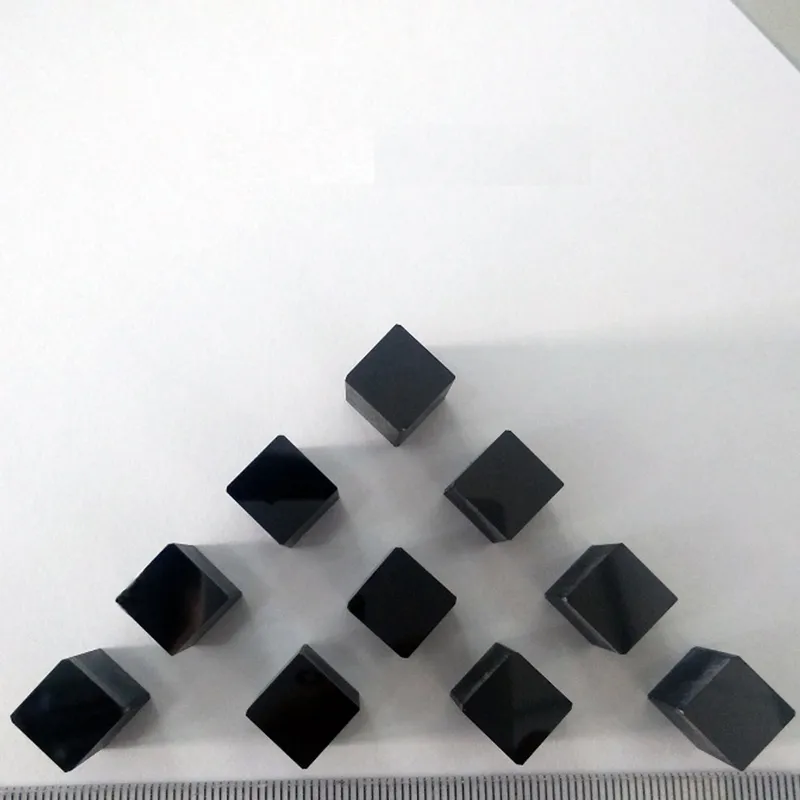

Кристалл для пассивной модуляции добротности

Кристалл для пассивной модуляции добротности -

Инфракрасные линзы ZnSe

Инфракрасные линзы ZnSe -

Инфракрасные линзы CaF2

Инфракрасные линзы CaF2 -

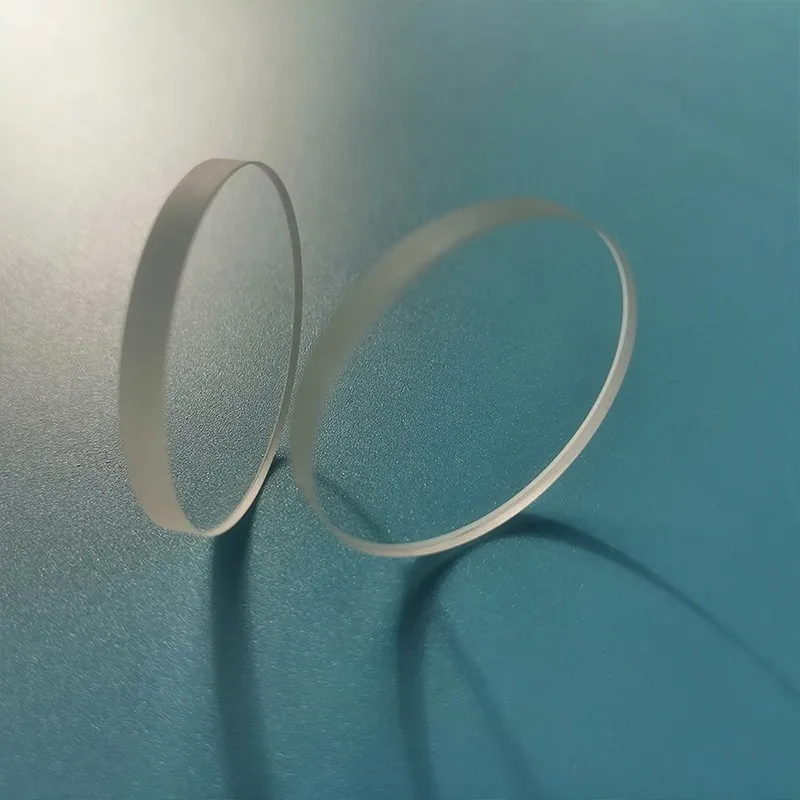

Защитное стекло FB1 FB3

Защитное стекло FB1 FB3 -

ИК Сульфид Цинка

ИК Сульфид Цинка -

Купола из сапфирового стекла

Купола из сапфирового стекла -

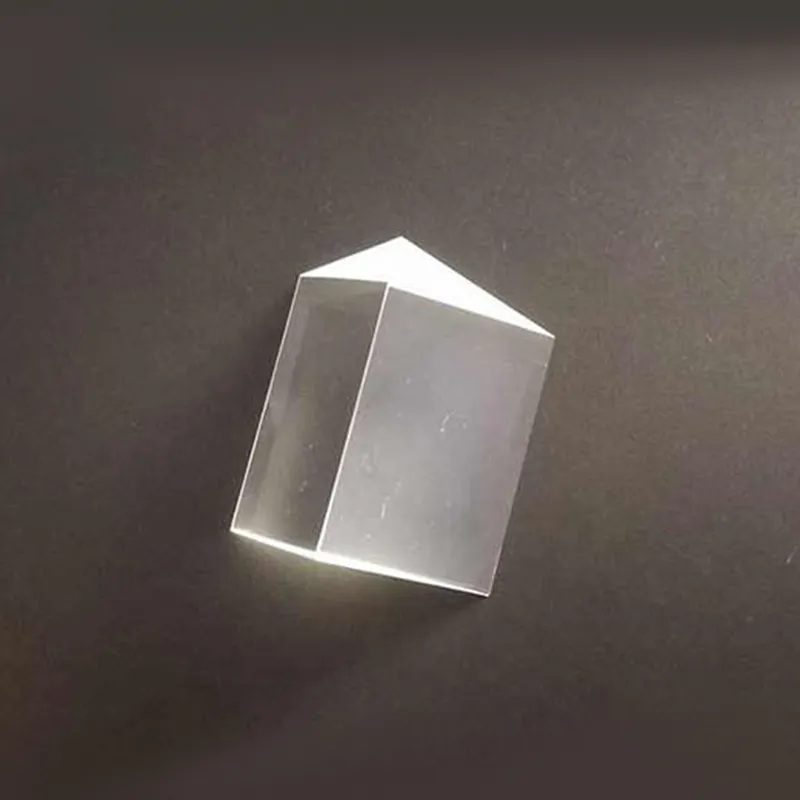

K8 оптические стеклянные равносторонние призмы

K8 оптические стеклянные равносторонние призмы -

Окна ZnS

Окна ZnS -

Монокристаллические окна CaF2

Монокристаллические окна CaF2 -

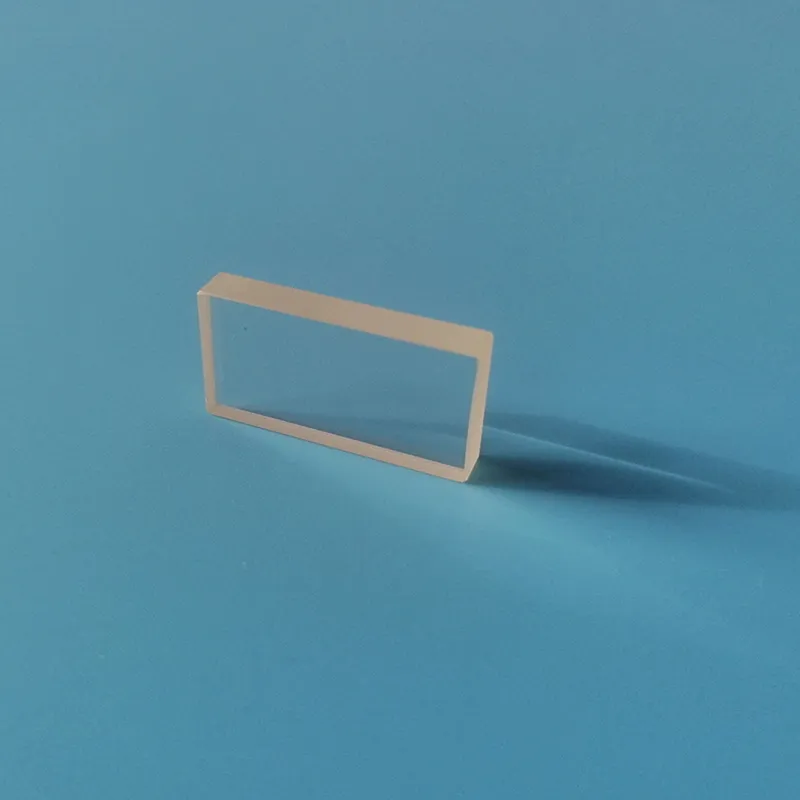

Ступенчатые стеклянные окна K8

Ступенчатые стеклянные окна K8

Связанный поиск

Связанный поиск- Коротковолновые инфракрасные полосовые светофильтры

- Оптические ахроматические двойные линзы завод

- Оптическое силикатное стекло

- линзы Френеля из PMMA

- Выпукло-вогнутые линзы производитель

- Оптические асферические линзы

- Стеклянные оптики с широкополосным антибликовым покрытием

- Co2+:MgAl2O4 кристаллы для пассивной модуляции добротности

- N-baf10 / n-sf57 ахроматические линзы завод

- Отрицательные менисковые линзы завод