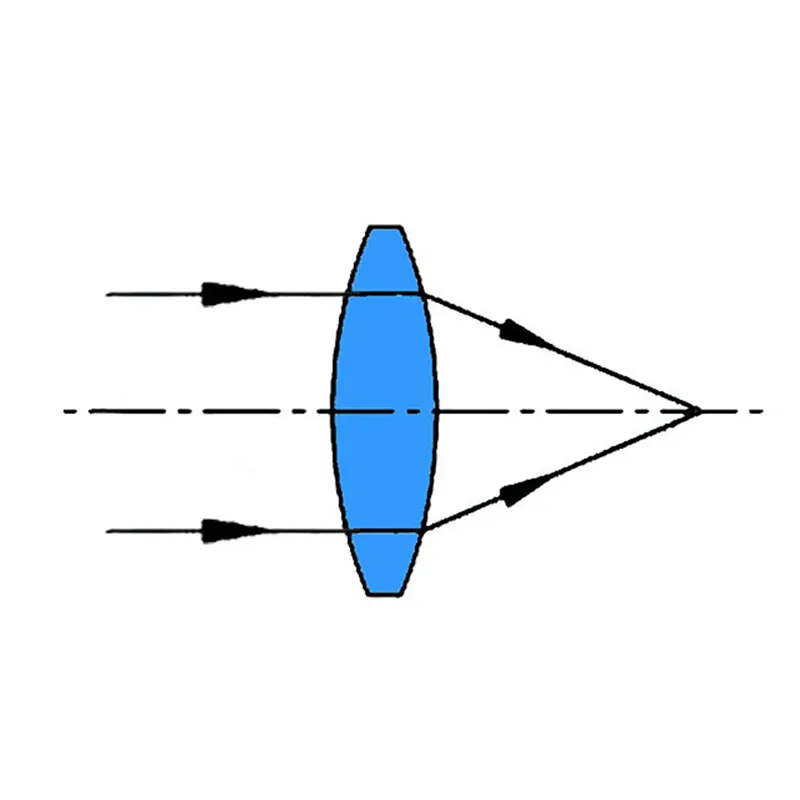

Оптические сферические одиночные линзы завод

Когда слышишь 'оптические сферические одиночные линзы завод', первое, что приходит в голову — это конвейер, штампующий стандартные детали. Но на деле всё сложнее. Многие ошибочно полагают, что главное — это геометрическая точность, а на практике даже идеально выдержанный радиус кривизны может не работать из-за неучтённых потерь на границах сред или температурного дрейфа показателя преломления.

Почему не все линзы одинаковы

Мы в ООО Чанчунь Ютай Оптика начинали с простых задач — линзы для проекторов и микроскопов. Казалось бы, ничего сложного: берёшь стекло, шлифуешь по ГОСТу. Но первый же крупный заказ на тепловизоры показал, что стандартные N-BK7 и B270 не выдерживают резких перепадов в -40°C — появляются микротрещины по краям. Пришлось переходить на кварцевое стекло, хотя изначально клиент требовал 'как у всех' и дешевле.

Особенно проблемными оказались линзы для лазерных систем. Здесь важен не столько коэффициент пропускания, сколько однородность материала. Как-то раз получили партию от субподрядчика — вроде бы все параметры в допуске, но при работе с импульсным лазером на 1064 нм отдельные экземпляры темнели уже после 1000 циклов. Разобрались — виной были микропузыри в объёме стекла, которые не фиксировались стандартными тестами.

Сейчас всегда проверяем линзы на неравномерность преломления методом теневого проектора, даже если заказчик не требует. Это добавляет 2-3 дня к производству, но спасает от возвратов. Кстати, для биометрических сканеров это критично — там даже λ/10 не всегда достаточно.

Технологические компромиссы: где можно сэкономить, а где нет

Один из наших постоянных клиентов делал систему ночного видения для дронов — требовались асферические линзы с антибликовым покрытием. Первоначально хотели использовать магнетронное напыление — дорого, но долговечно. В итоге после полугода испытаний перешли на ионно-лучевое осаждение — немного хуже адгезия, но для внутренних элементов системы вполне достаточно, а стоимость ниже на 40%.

А вот с ультрафиолетовыми линзами такой фокус не прошёл. Для медицинских стерилизаторов пробовали использовать покрытие на основе фторида магния — вроде бы хорошие показатели пропускания на 254 нм, но через месяц работы в агрессивной среде оно начинало отслаиваться. Вернулись к фториду кальция, хотя это существенно дороже.

Интересный случай был с линзами для систем автоматизации — там важна не столько оптика, сколько механическая стабильность. Разрабатывали крепление, которое бы компенсировало тепловое расширение алюминиевого корпуса без изменения положения фокальной плоскости. В итоге применили инварные втулки — решение не новое, но эффективное.

Конкретные примеры с нашего производства

В прошлом году делали партию сферических линз диаметром 8 мм для эндоскопов. Заказчик жаловался на виньетирование — оказалось, проблема была не в наших линзах, а в том, что их сборщики использовали неправильные прокладки, смещавшие оптическую ось на 0.5 мм. Пришлось ехать на их производство и показывать, как правильно центрировать.

Другой запомнившийся проект — линзы для LiDAR систем. Требовалось сочетание широкого поля зрения (120°) и малых хроматических аберраций. Использовали стекло SF11 в комбинации с N-LASF31 — нестандартное решение, но дало нужный результат. Правда, пришлось повозиться с подбором клея — обычный УФ-отверждаемый не подходил из-за разницы КТР.

Сейчас на https://www.yt-optics.ru можно увидеть наши стандартные продукты, но 60% заказов — это кастомизированные решения. Например, недавно адаптировали цилиндрическую линзу для лазерной маркировки — добавили фаски под углом 45°, чтобы избежать сколов при вибрации.

Оборонная тематика: специфика и подводные камни

С оборонными заказами всегда особые требования. Не только к параметрам линз, но и к документации, прослеживаемости материалов. Как-то раз пришлось отклонить выгодный контракт — не могли гарантировать происхождение одного из легирующих элементов для стекла.

Для систем наведения делали линзы с просветляющим покрытием в ИК-диапазоне. Основная сложность — обеспечить стабильность в условиях вибрации и температур от -60 до +80°C. Применили многослойное покрытие на основе оксидов тантала и кремния — держится уже третий год, по отзывам заказчика.

Интересно, что военные часто просят 'устаревшие' технологии — например, линзы из плавленого кварца вместо современных оптических керамик. Объясняют это лучшей радиационной стойкостью и предсказуемостью старения материала.

Что обычно упускают из вида при заказе оптики

Многие заказчики фокусируются на основном параметре — фокусном расстоянии или диаметре, забывая о таких вещах как климатическое исполнение или устойчивость к абразивному износу. Для уличных камер это критично — обычное MgF2 покрытие стирается за год-два под воздействием песка и дождя.

Ещё один момент — чистота поверхности. Даже если указана царапина 60-40 по MIL-PRF-13830, это не гарантирует отсутствие микровыступов, которые могут рассеивать свет в системах с лазерами высокой мощности. Мы всегда делаем дополнительную полировку ионным пучком для ответственных применений.

Сейчас вижу тенденцию — всё больше запросов на линзы для потребительской электроники, где ключевым фактором становится цена. Но и здесь нельзя слепо упрощать — например, замена точной шлифовки на литьё под давлением даёт экономию, но ухудшает термостабильность. Нашли компромисс для одной партии смарт-очков — комбинированная технология, где базовая линза отливается, а затем проходит финишную обработку только в критических зонах.

Взгляд в будущее производства линз

Сейчас экспериментируем с аддитивными технологиями — пока рано говорить о серийном производстве, но для прототипов сложных асферических поверхностей уже используем 3D-печать оптических смол с последующим спеканием. Точность пока не дотягивает до традиционных методов, но для некоторых применений в биометрической идентификации уже подходит.

Ещё одно направление — гибридные линзы со встроенными дифракционными элементами. Проблема в том, что стандартные испытательные стенды не всегда корректно измеряют такие системы — приходится разрабатывать методики самостоятельно.

Если говорить о ООО Чанчунь Ютай Оптика, то мы постепенно смещаемся в сторону комплексных решений — не просто отдельные линзы, а готовые оптические модули с юстировкой и тестированием. Это удобнее для клиентов из сферы автоматизации и потребительской электроники, где нет собственных оптических цехов.

В целом, рынок оптических сферических линз становится более сегментированным — уже недостаточно делать 'усреднённую' продукцию. Каждое применение требует своего подхода, будь то лазерные технологии или медицинская диагностика. И это, на мой взгляд, правильный путь — когда производитель глубоко понимает, как будет использоваться его продукция.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

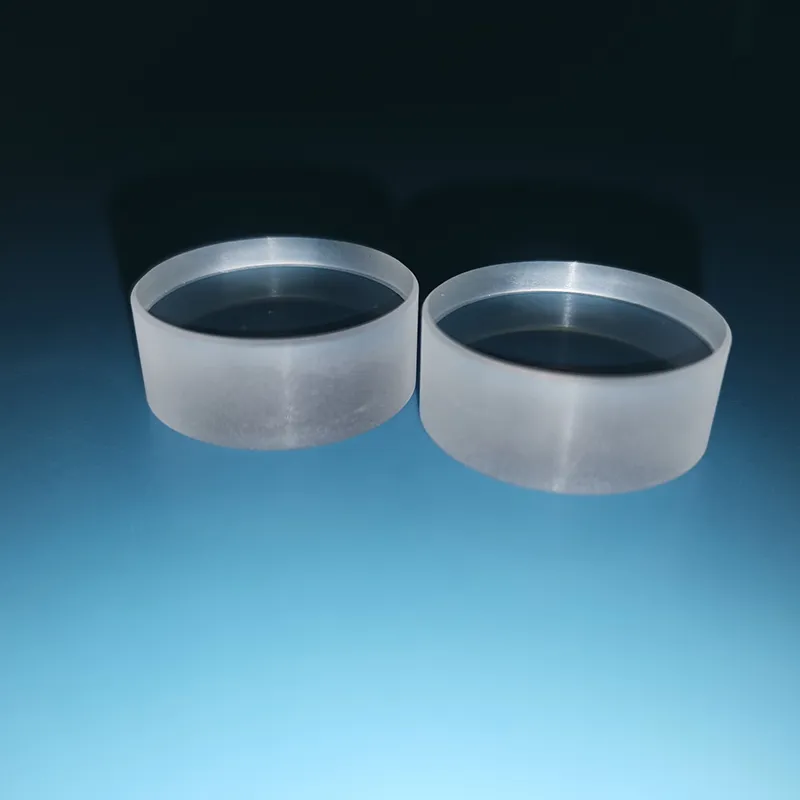

Инфракрасные линзы BaF2

Инфракрасные линзы BaF2 -

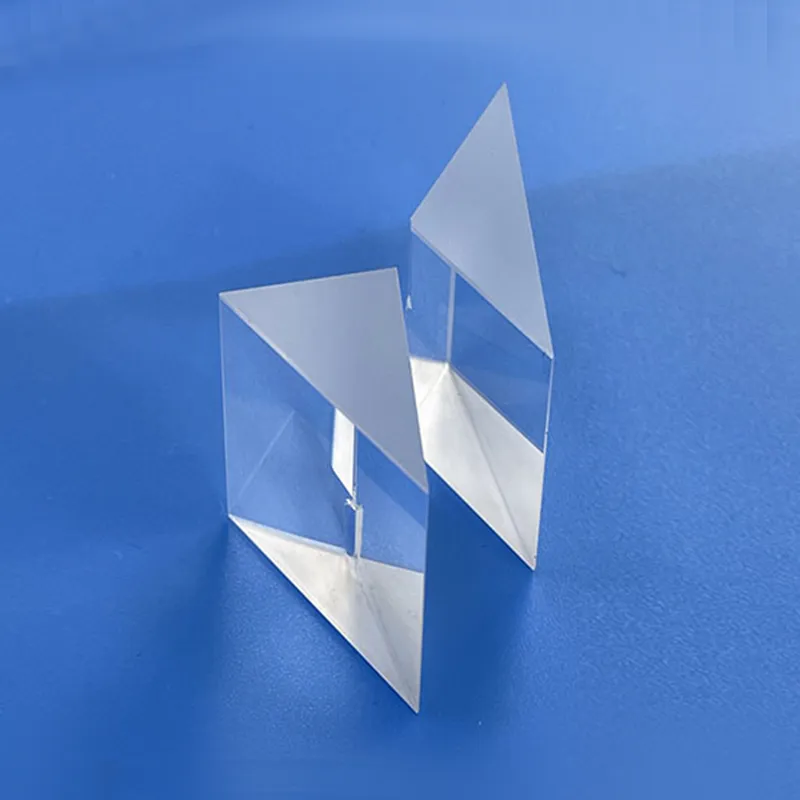

Неполяризующие светоделительные кубики (NPBS)

Неполяризующие светоделительные кубики (NPBS) -

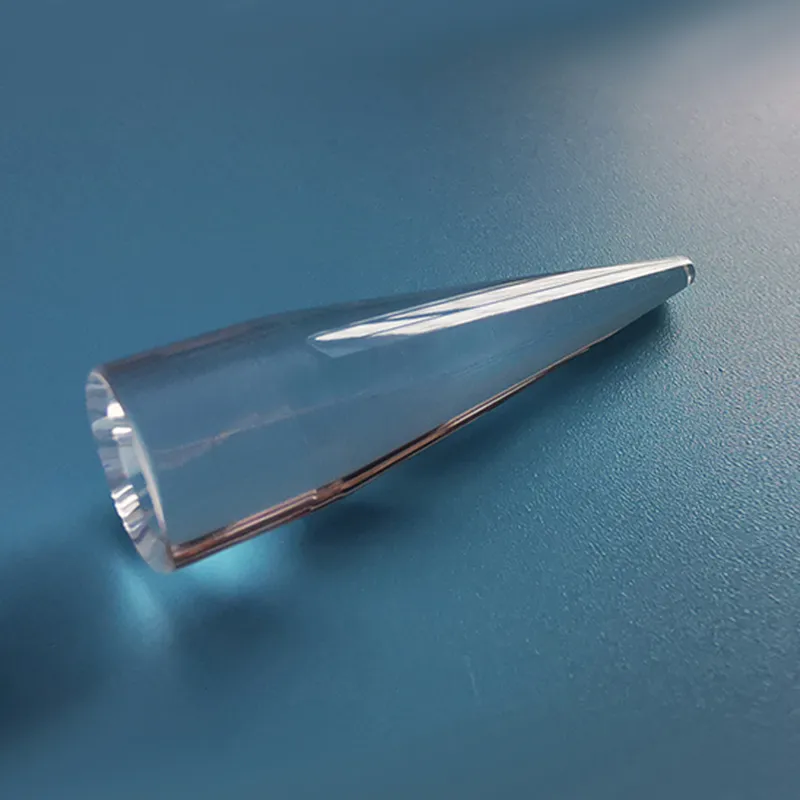

Оптические купола из УФ-плавленого кварца

Оптические купола из УФ-плавленого кварца -

Поликристаллические окна CaF2

Поликристаллические окна CaF2 -

PIR линзы Френеля

PIR линзы Френеля -

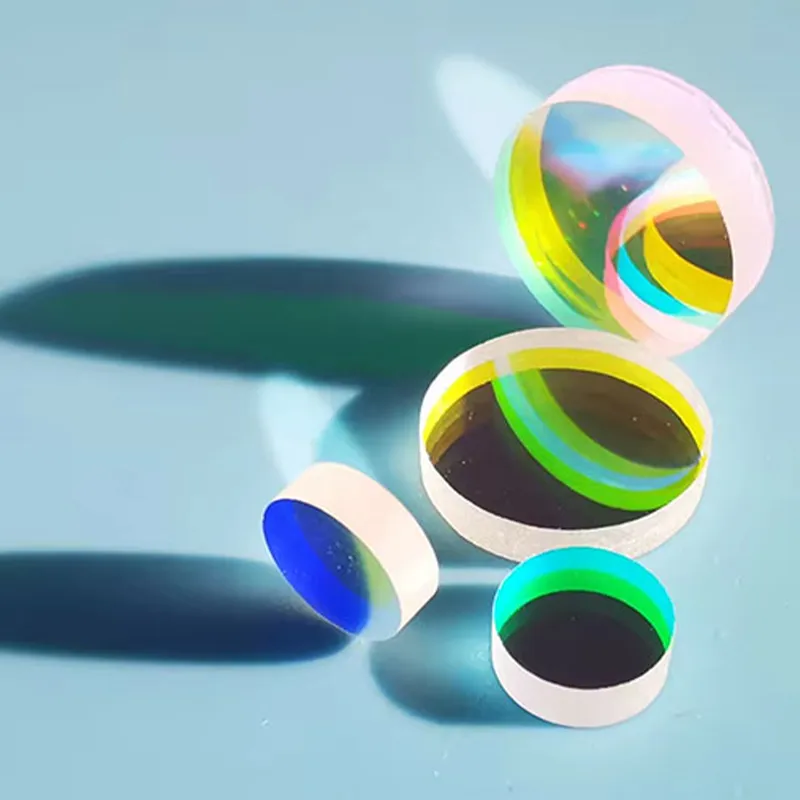

Дихроичные фильтры

Дихроичные фильтры -

Окна из сапфира со ступенькой

Окна из сапфира со ступенькой -

Оптические купола LiF

Оптические купола LiF -

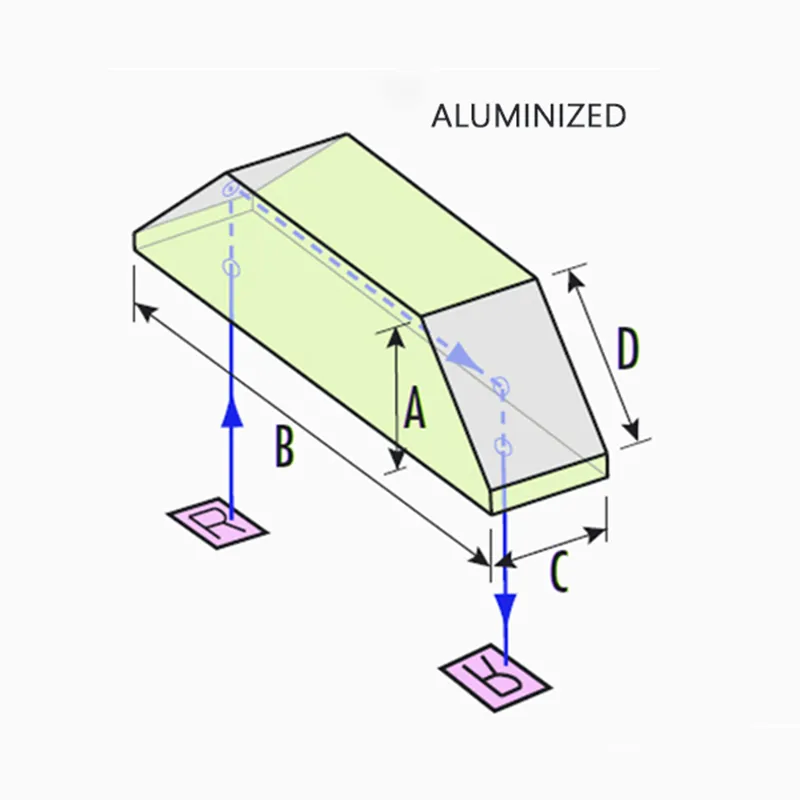

Инфракрасная прямоугольные призмы

Инфракрасная прямоугольные призмы -

Инфракрасные кремниевые линзы

Инфракрасные кремниевые линзы -

Тройные линзы из плавленого кварца CaF2

Тройные линзы из плавленого кварца CaF2 -

Оптические призмы Дове ТФ12

Оптические призмы Дове ТФ12

Связанный поиск

Связанный поиск- плоские вогнутые цилиндрические линзы из УФ-плавленого кварца

- Yutai оптические стеклянные асферические линзы

- Оптическое плоское окно из ZnS

- Оптические компоненты тройные линзы

- Стеклянные отрицательные менисковые линзы поставщик

- Yutai оптические объектив в сборе

- Стеклянные оптики с гидрофобным покрытием

- Сферические германиевые линзы

- Светофильтр для считывателя микропланшетов

- Оптические двойные выпуклые линзы поставщик