Оптические сферические одиночные линзы производитель

Когда ищешь производителя оптических сферических линз, первое, с чем сталкиваешься — это миф о том, что все линзы одинаковы. На деле же даже в рамках одного типоразмера разброс по однородности материала может достигать 15%, что для лазерных систем уже критично. У нас в ООО Чанчунь Ютай Оптика был случай, когда заказчик вернул партию линз из-за несоответствия коэффициента пропускания на краях спектра — оказалось, проблема была в термообработке заготовок, которую мы тогда только начинали осваивать.

Технологические тонкости, которые не пишут в спецификациях

Стекло марки К8 против БК7 — вечная дилемма. Первое стабильнее в полировке, но второе даёт лучшие показатели дисперсии. В 2021 году мы перешли на БК7 для серии линз с диаметром 50-80 мм, и пришлось полностью менять режимы шлифовки — материал капризный, склонен к образованию микротрещин при перегреве. До сих пор помню, как три партии ушли в брак из-за того, что оператор не успевал охлаждать заготовки в процессе обработки.

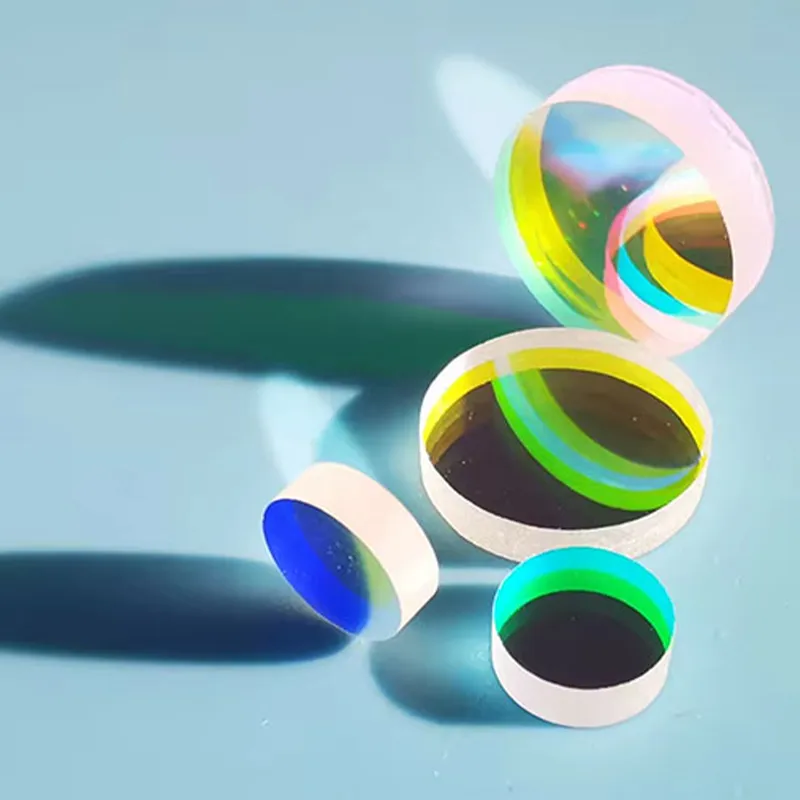

Толщина просветляющего покрытия — отдельная головная боль. Стандартные 3-5 слоёв работают до 90% пропускания, но для медицинских эндоскопов нужно минимум 98%. Пришлось разрабатывать семислойное покрытие с чередованием TiO2 и SiO2, где каждый слой выдерживается с точностью до 2 нм. Первые образцы отслаивались через неделю тестов — проблема была в адгезии к поверхности, которую пришлось модифицировать ионной очисткой.

Контроль сферичности — та область, где экономия на оборудовании убивает всю оптику. Мы используем интерферометры Zygo, но даже с ними есть нюансы: при температуре в цехе выше 23°C погрешность измерений растёт на 0.05 λ каждые 30 минут. Как-то раз из-за этого отгрузили партию линз с отклонением 0.25 λ вместо заявленных 0.1 λ — пришлось срочно менять систему климат-контроля в измерительной лаборатории.

Практические кейсы из работы с реальными заказами

Для лазерных систем резки металла важна не только однородность линз, но и стойкость к обратному отражению. В 2022 году делали линзы для fiber-лазеров — заказчик жаловался на быстрый прогрев центральной зоны. Оказалось, проблема в остаточных напряжениях после термоупрочнения: при мощности свыше 2 кВт линза начинала работать как линза Френеля с фокусом, плывущим на 3-4 мм.

С биометрическими системами ещё интереснее. Там нужны линзы с ультрафиолетовым диапазоном — стандартное стекло не пропускает ниже 350 нм. Перешли на синтетический кварц, но столкнулись с анизотропией показателя преломления. Пришлось разработать методику ориентации кристаллической оси заготовки перед шлифовкой — теперь разброс по nD в партии не превышает 0.0003.

Автомобильные лидары требуют линз, стойких к вибрации. Испытания показали, что стандартное крепление в оправе не выдерживает частот выше 200 Гц. Пришлось переходить на гибридную фиксацию — эпоксидный клей плюс механический прижим. Кстати, именно для таких задач мы в ООО Чанчунь Ютай Оптика разработали серию линз с увеличенной кромкой — до 1.5 мм вместо стандартных 0.5 мм.

Оборудование и материалы: что действительно влияет на качество

Станки для шлифовки с ЧПУ — не панацея. Японские Okamoto дают точность до 0.5 мкм, но для асферических поверхностей всё равно нужна ручная доводка. Мы сохранили два рабочих места для финишной полировки — особенно для линз диаметром свыше 100 мм, где автоматика даёт погрешность по сфере.

Исходные заготовки — отдельная тема. Китайское оптическое стекло дешевле, но партия на партию не приходится. Немецкое Schott стабильнее, но дороже на 40%. После долгих тестов остановились на комбинированном подходе: для ответственных применений (медицина, оборона) используем Schott, для массовых серий — китайские аналоги с усиленным входным контролем.

Мониторинг чистоты — бич любого оптического производства. Даже при классе чистоты 1000 в воздухе остаются частицы размером 1-5 мкм. Установили систему ламинарных потоков над всеми критическими зонами, но всё равно раз в месяц находим на линзах пылинки — особенно после замены фильтров в системе вентиляции.

Типичные ошибки при выборе поставщика

Многие заказчики смотрят только на цену за штуку, не учитывая стоимость доводки под конкретную систему. Как-то раз взяли заказ на линзы для проекторов — по спецификации всё идеально, но при сборке оказалось, что оптическая ось смещена на 0.3° относительно механической. Пришлось переделывать всю партию, потому что в стандартном паспорте этот параметр не указан.

Другая частая проблема — несоответствие просветляющего покрытия заявленному. Проверяем теперь каждую партию спектрофотометром Shimadzu прямо на производстве. Запомнился случай, когда поставщик покрытий сэкономил на вакуумной установке — и вместо 99% пропускания в видимом диапазоне получилось 92% из-за неравномерности напыления.

Сертификаты соответствия — не гарантия качества. Видел заводы с полным набором ISO 9001, где линзы хранили в картонных коробках без защиты от влаги. У нас на yt-optics.ru в разделе продукции можно посмотреть реальные протоколы испытаний — выкладываем сырые данные, а не только сводные таблицы.

Перспективы и сложные заказы

Сейчас активно развиваем направление линз для УФ-литографии — там требования к однородности материала на уровне 10^-6. Пришлось закупить установку для измерения внутренних напряжений методом полярископии. Первые образцы показали, что даже после отжига в стекле остаются напряжения до 15 нм/см — неприемлемо для фотомасок.

Интересный заказ был для системы ночного видения — нужны были линзы с двойной кривизной для коррекции астигматизма. Рассчитывали профиль по специальному алгоритму, но при изготовлении столкнулись с тем, что стандартный алмазный инструмент не подходил для такой геометрии. Разработали фрезерную головку с изменяемым углом атаки — теперь используем её для сложных асферических поверхностей.

Для потребительской электроники требования другие — в первую очередь цена и стойкость к ударам. Разработали серию линз из оптического поликарбоната с твердым покрытием. Показатель преломления ниже, зато выдерживают падение с 1.5 метров — тестировали на смартфонах с камерами высокого разрешения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полупентапризмы

Полупентапризмы -

Оранжевое стекло CB1 CB2

Оранжевое стекло CB1 CB2 -

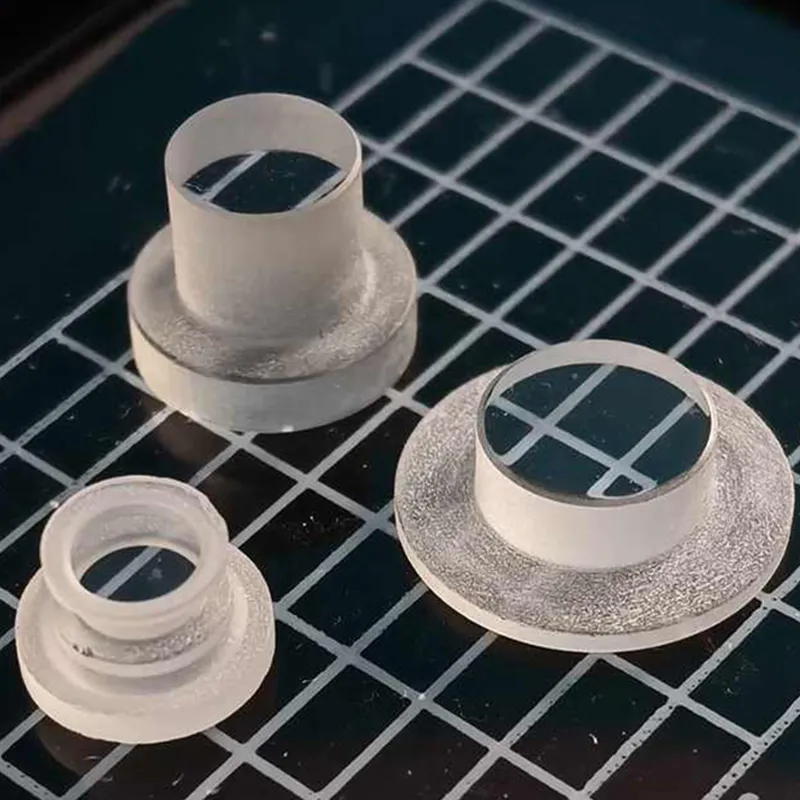

Окна из сапфира со ступенькой

Окна из сапфира со ступенькой -

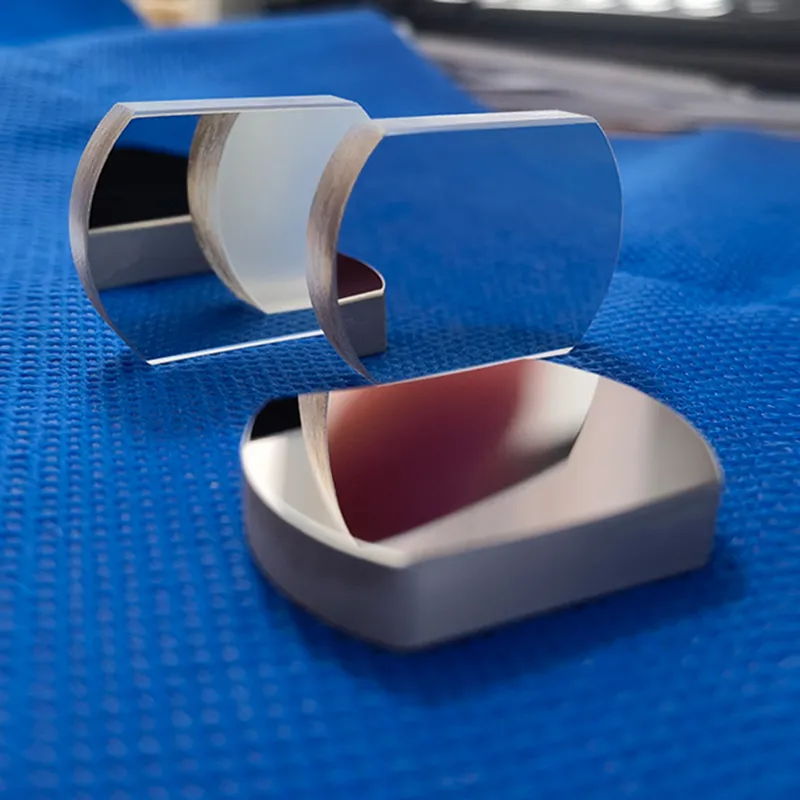

Цилиндрические вогнутые металлические зеркала

Цилиндрические вогнутые металлические зеркала -

Оптические купола MgF2

Оптические купола MgF2 -

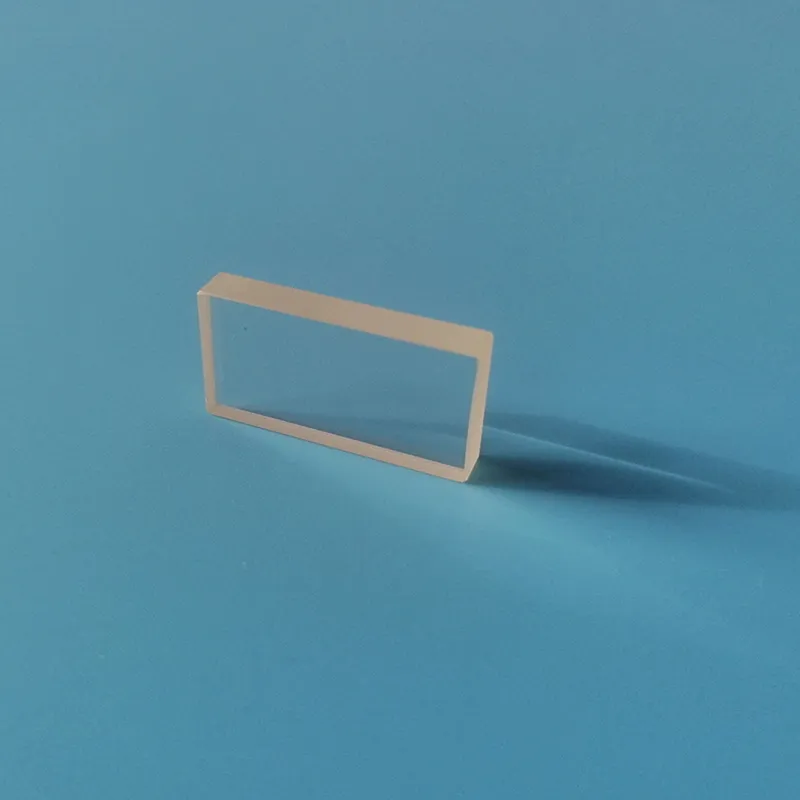

Окна из плавленого кварца со ступенькой

Окна из плавленого кварца со ступенькой -

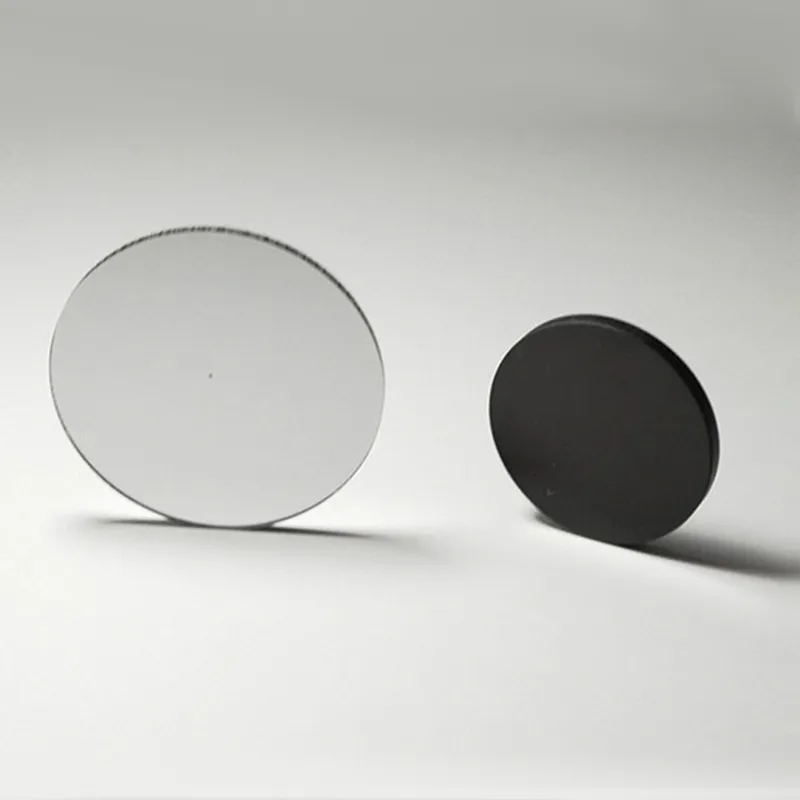

Отражающие фильтры нейтральной плотности (ND)

Отражающие фильтры нейтральной плотности (ND) -

ИК Сульфид Цинка

ИК Сульфид Цинка -

Нелинейный кристалл

Нелинейный кристалл -

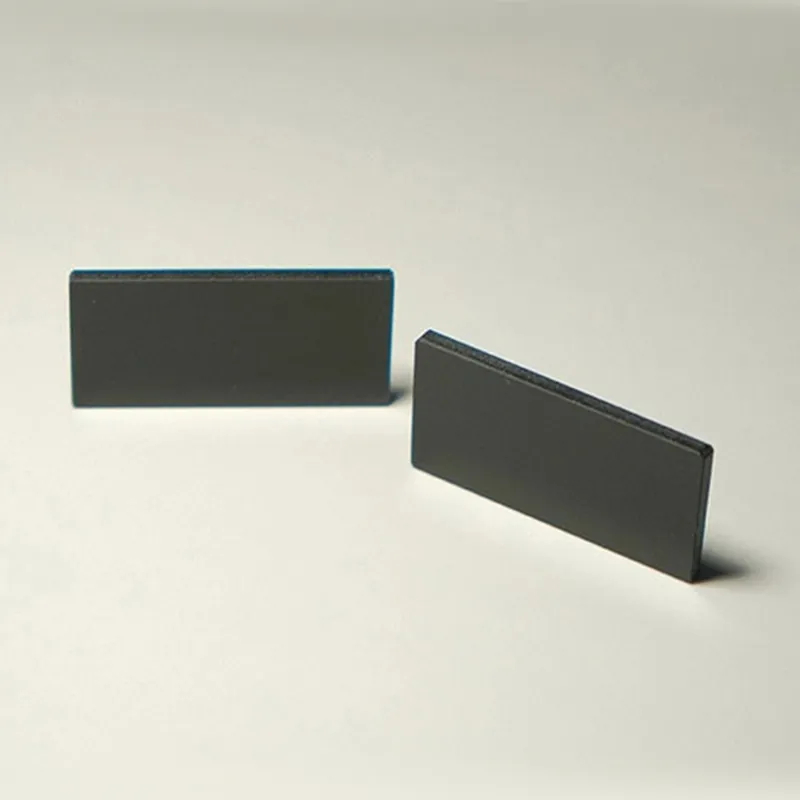

Поглощающие фильтры нейтральной плотности (ND)

Поглощающие фильтры нейтральной плотности (ND) -

K8 оптические стеклянные крышеобразные призмы

K8 оптические стеклянные крышеобразные призмы -

Монокристаллические линзы MgF2

Монокристаллические линзы MgF2

Связанный поиск

Связанный поиск- Тип ахроматических линз n-baf10 поставщики

- Оптические сферические одиночные линзы заводы

- Индивидуальное оптическое окно из LiF

- Оптические стеклянные пентапризмы из Ge

- стеклянные двойные линзы

- ИК-окна ZnS

- крышеобразные призмы из плавленого кварца

- Стеклянные асферические линзы K8

- ИК линзы MgF2

- Оптические пентапризмы из K8