Оптические стеклянные ретрорефлекторы из K8

Ретрорефлекторы… кажется простым элементом, правда? Но если копнуть глубже, то понимаешь, что здесь кроется целый мир тонкостей, материалов и требований. Часто вижу недооценку роли именно стекла, а не, скажем, пластика. И, конечно, споры о марках стекла. В последнее время все чаще сталкиваюсь с запросами на оптические стеклянные ретрорефлекторы из K8. Хотелось бы поделиться опытом, который мы накопили в ООО Чанчунь Ютай Оптика, и развеять некоторые распространенные заблуждения. Не будем говорить о каких-то глобальных трендах, а попробуем взглянуть на это как на практическую задачу.

Что такое K8 и почему он важен для ретрорефлекторов?

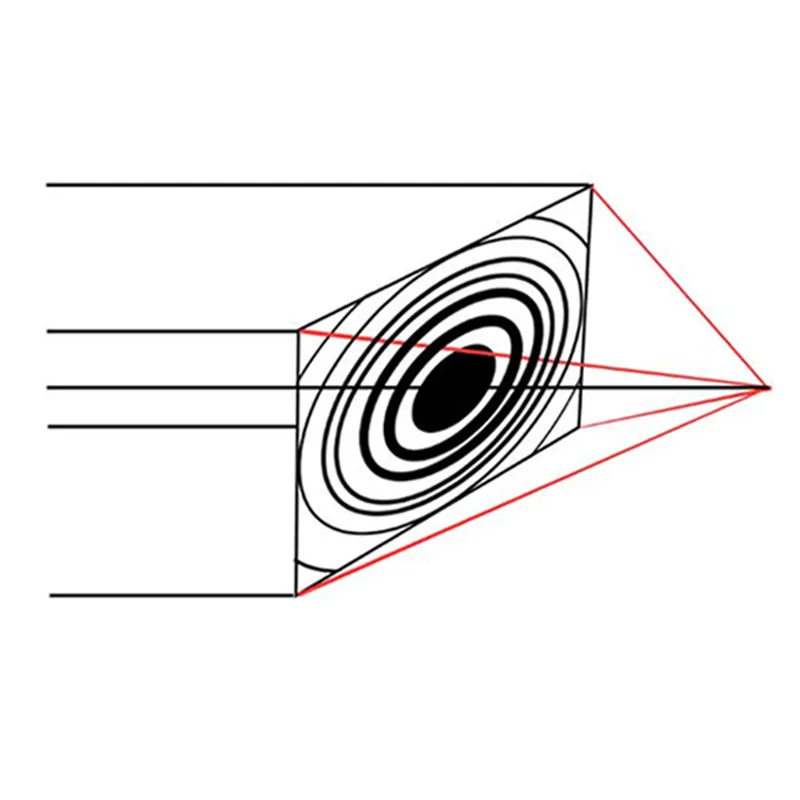

K8 – это, по сути, специальный сорт боросиликатного стекла. Именно его высокая оптическая прозрачность, термическая стойкость и низкий коэффициент теплового расширения делают его идеальным кандидатом для изготовления ретрорефлекторов, особенно работающих в условиях повышенных температур и механических нагрузок. Без этого стекла добиться нужных оптических характеристик и долговечности очень сложно. Обычное оптическое стекло просто не выдержит. Это не просто 'стекло', это материал с тщательно выверенными физико-химическими свойствами, который критически влияет на качество отраженного света.

Мы используем K8 в основном для ретрорефлекторов, предназначенных для применения в лазерных системах и других высокотехнологичных областях. Сфера применения широка: от медицинского оборудования до промышленных лазеров. При выборе конкретного сорта K8, всегда учитываем требования к длине волны лазерного излучения, рабочей температуре и интенсивности.

Иногда ошибочно думают, что все оптические стеклянные ретрорефлекторы одинаково хороши, независимо от используемого стекла. Это не так. Небольшие изменения в составе стекла могут существенно повлиять на индекс преломления, дисперсию и, как следствие, на качество отраженного пучка света. Поэтому так важен контроль качества сырья – у нас в ООО Чанчунь Ютай Оптика это приоритет.

Технологии изготовления ретрорефлекторов из K8: ключевые этапы

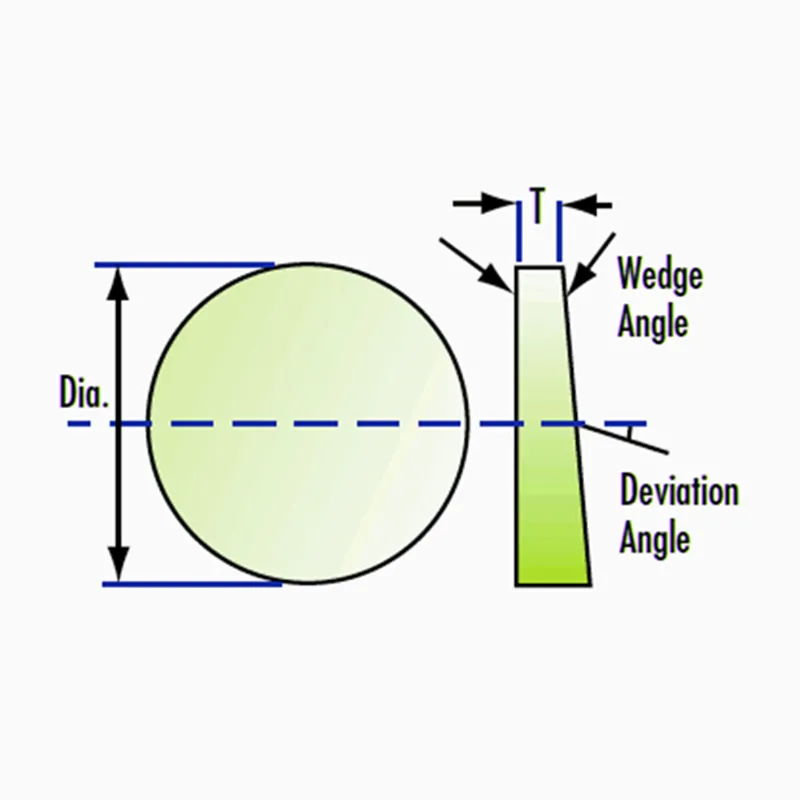

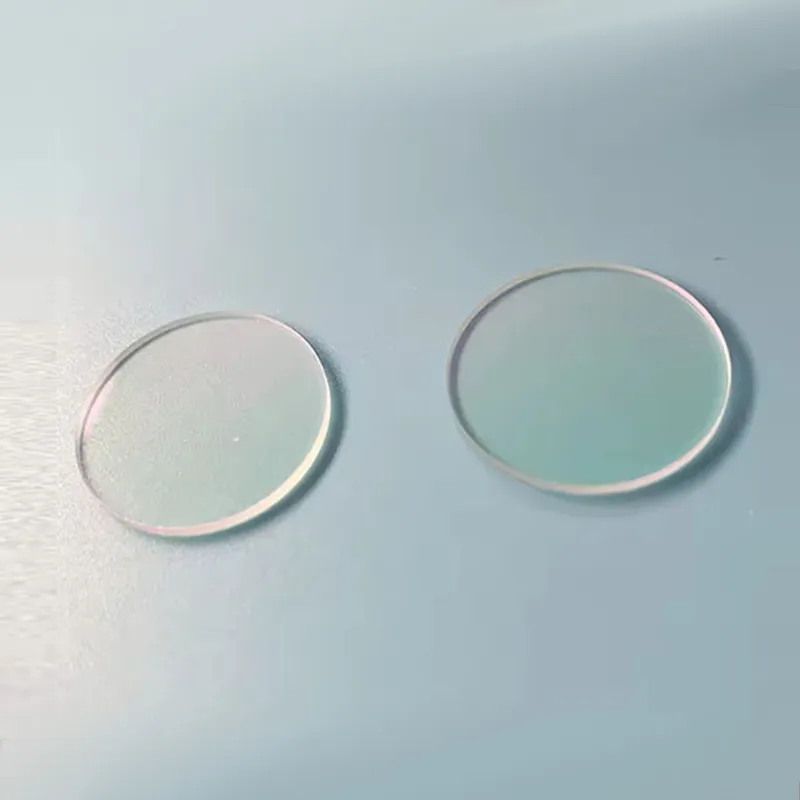

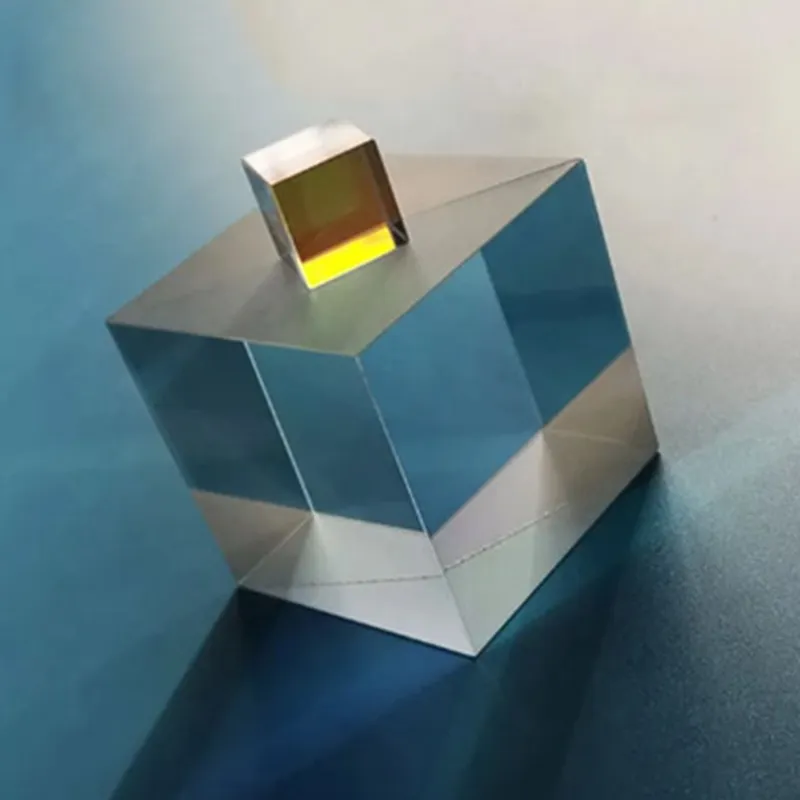

Процесс изготовления оптических стеклянных ретрорефлекторов из K8 состоит из нескольких важных этапов. Начинается все с подготовки заготовки стекла. Она должна быть идеально ровной и без дефектов. Далее следует процесс шлифовки и полировки, который позволяет получить требуемую форму и высокую оптическую точность. Именно на этом этапе происходит формирование рефлекторного профиля. Обычно используют высокоточные шлифовальные станки с алмазными кругами и полировальные круги с различными абразивами.

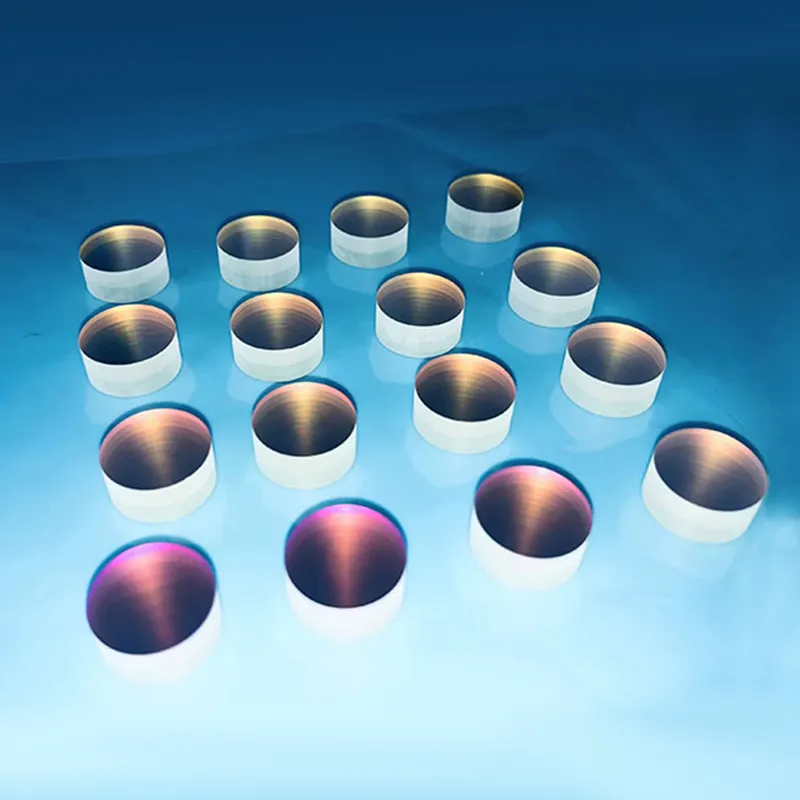

После шлифовки и полировки рефлектор подвергается дополнительной обработке – нанесению оптических покрытий. Эти покрытия, как правило, многослойные, и их задача – минимизировать потери света за счет отражения и преломления на поверхности рефлектора. Состав и толщина слоев покрытий зависят от длины волны света, для которого предназначен рефлектор, и от требуемой степени отражения. Мы применяем различные технологии нанесения покрытий, включая магнетронное распыление и химическое осаждение из газовой фазы (CVD).

Не стоит недооценивать важность контроля качества на каждом этапе производства. Мы используем современное оптическое оборудование для проверки геометрических размеров, оптических характеристик и поверхностного качества рефлекторов. Также проводим контроль качества покрытия с помощью спектрометрии и других методов. И только после прохождения всех тестов рефлектор считается готовым к отгрузке.

Ошибки и сложности при работе с K8

Работа с K8 не лишена сложностей. Во-первых, это его относительно высокая стоимость по сравнению с другими видами стекла. Это влияет на конечную стоимость ретрорефлекторов. Во-вторых, K8 достаточно хрупкий материал, особенно при резких перепадах температур. Поэтому важно соблюдать осторожность при транспортировке и хранении. Мы часто сталкиваемся с деформацией рефлекторов из-за неравномерного охлаждения, особенно при производстве больших партий.

Еще одна проблема – это сложность обработки K8. Для его шлифовки и полировки требуются специальные инструменты и оборудование. Неправильный выбор режимов обработки может привести к появлению царапин и других дефектов поверхности. Мы постоянно совершенствуем наши технологические процессы, чтобы минимизировать эти риски. Нас в прошлом даже однажды неплохо вырубило из-за неправильно подобранного абразивного состава, пришлось переделывать всю партию.

Важно также учитывать влияние окружающей среды на характеристики ретрорефлекторов из K8. В условиях повышенной влажности и загрязнения оптические покрытия могут разрушаться, что приводит к снижению отражающей способности. Поэтому важно использовать рефлекторы, защищенные от внешних воздействий, или применять специальные покрытия, устойчивые к коррозии.

Примеры применения и наш опыт

Например, мы производим оптические стеклянные ретрорефлекторы из K8 для лазерных сканеров в системах 3D-печати. Здесь важна высокая точность и стабильность отражения, а также способность выдерживать длительную работу при высоких мощностях лазера. Мы успешно работаем с несколькими российскими компаниями, занимающимися разработкой и производством лазерного оборудования. С некоторыми из них сотрудничество идет уже несколько лет и мы получаем положительные отзывы.

Также мы поставляем ретрорефлекторы для медицинского оборудования, в частности, для лазерной хирургии и диагностики. В этом случае особенно важна стерильность и совместимость с различными медицинскими жидкостями. Мы используем специальные покрытия, которые предотвращают загрязнение поверхности рефлекторов. Это, конечно, требует более сложного производственного процесса и более строгого контроля качества.

Один из интересных проектов – разработка и производство ретрорефлекторов для промышленных лазеров, используемых для резки и сварки металлов. В этом случае рефлекторы должны выдерживать высокие температуры и механические нагрузки. Мы используем K8 с дополнительной термообработкой, чтобы повысить его термическую стойкость. Этот проект был достаточно сложным, но мы успешно справились с задачей.

Заключение

Оптические стеклянные ретрорефлекторы из K8 – это сложный, но очень важный элемент современных оптических систем. Правильный выбор материала, технология изготовления и контроль качества позволяют получить рефлекторы с высокими оптическими характеристиками и долговечностью. ООО Чанчунь Ютай Оптика имеет большой опыт в производстве таких рефлекторов и готова предложить своим клиентам решения для различных областей применения. Надеюсь, эта небольшая статья помогла прояснить некоторые моменты. Если у вас есть конкретные задачи или вопросы, обращайтесь – всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

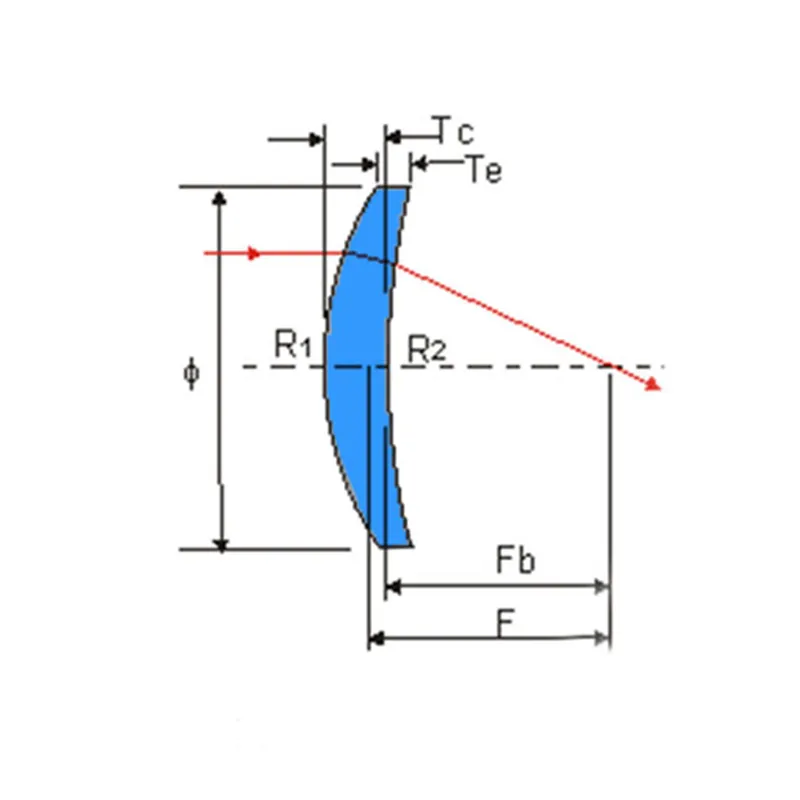

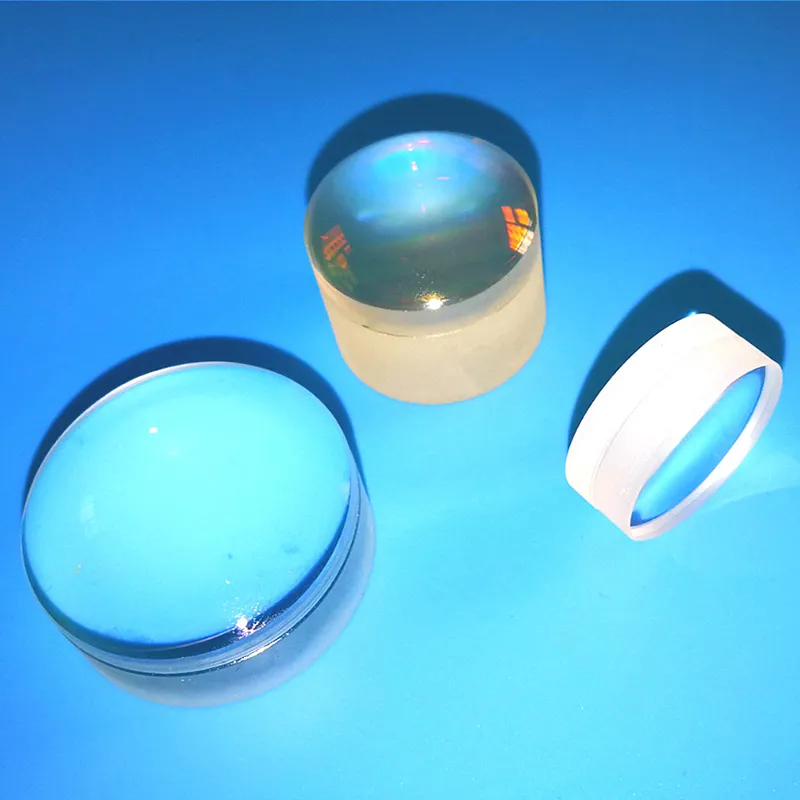

Положительные менисковые линзы

Положительные менисковые линзы -

Инфракрасная стержневая линза

Инфракрасная стержневая линза -

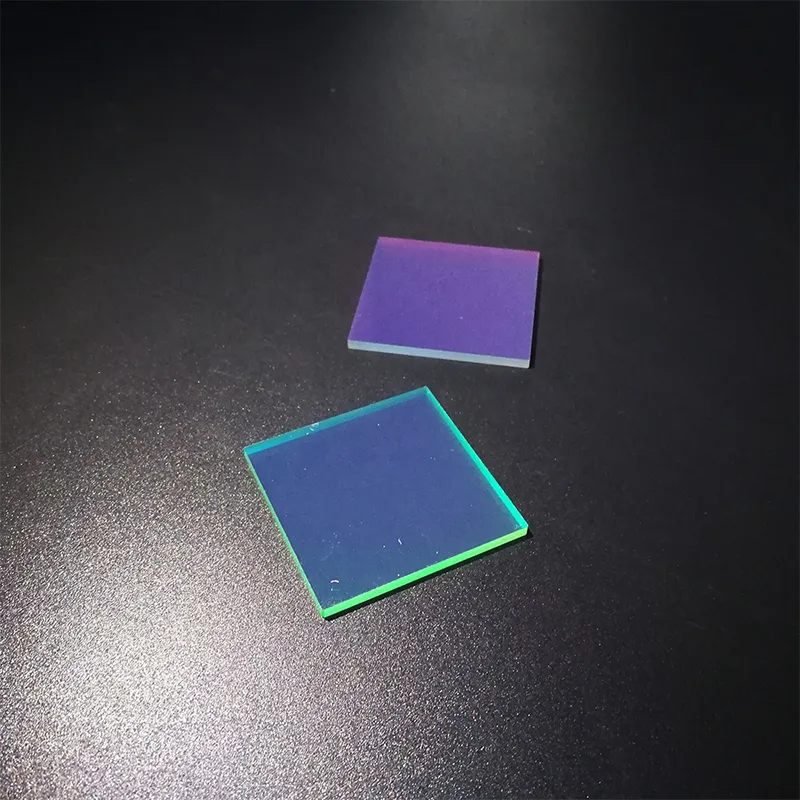

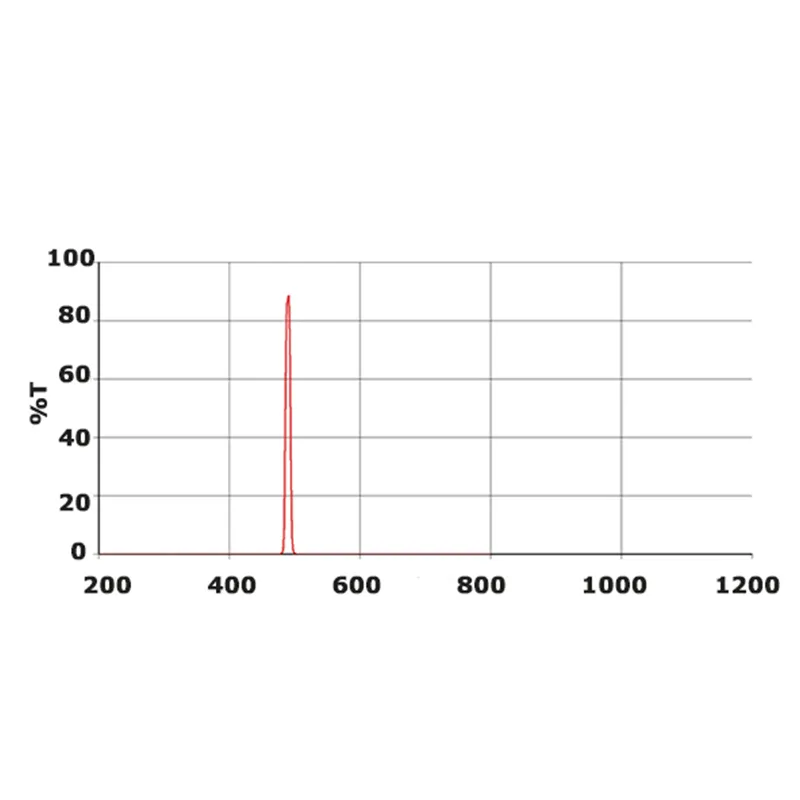

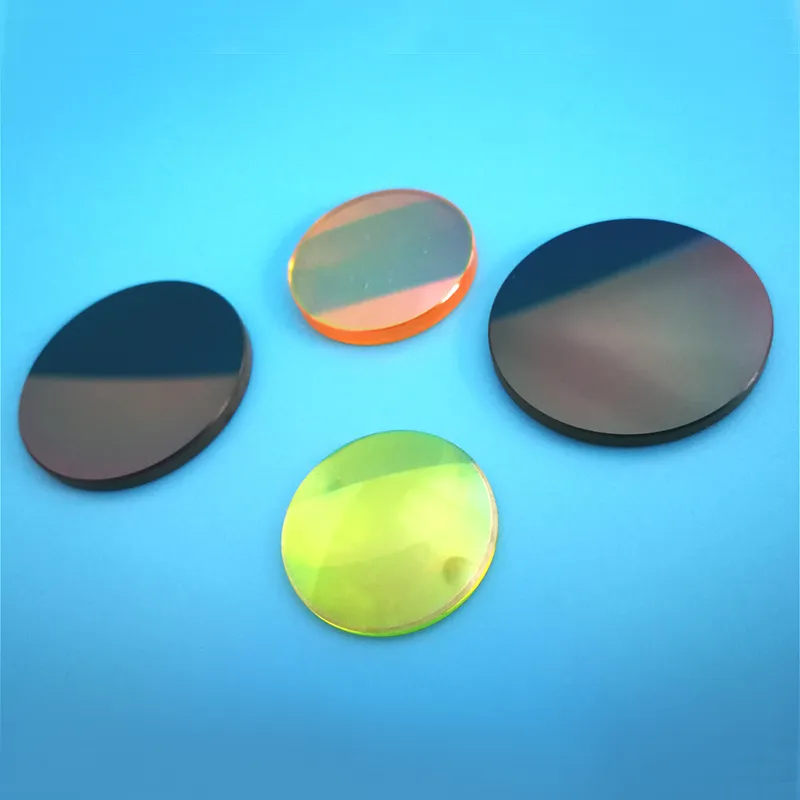

Оптические Режекторные фильтры

Оптические Режекторные фильтры -

Фильтры для флуоресцентного PCR-анализа

Фильтры для флуоресцентного PCR-анализа -

Тройные линзы из плавленого кварца CaF2

Тройные линзы из плавленого кварца CaF2 -

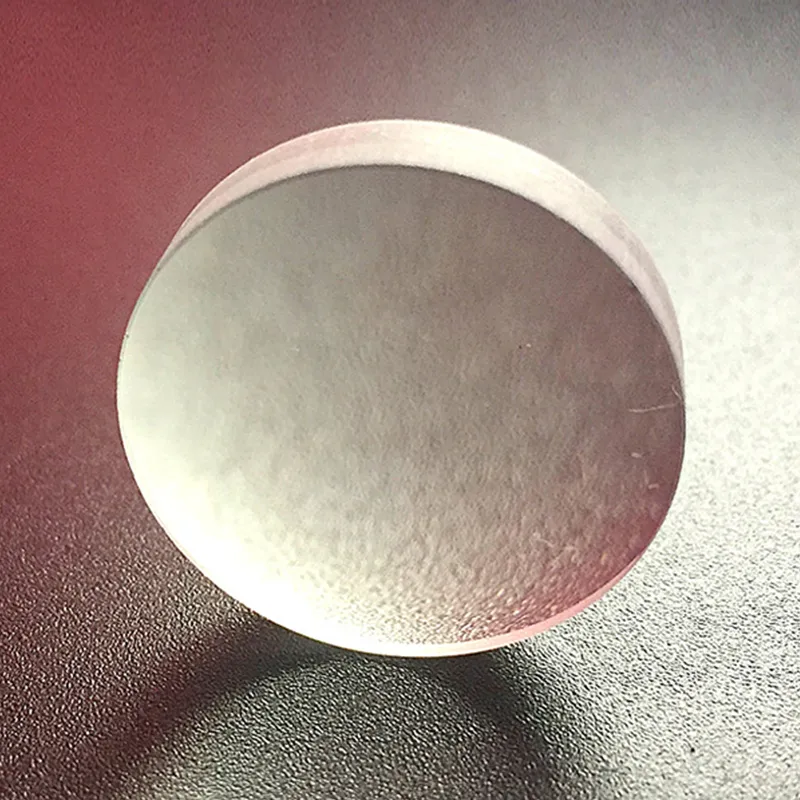

Оптические сферические одиночные линзы

Оптические сферические одиночные линзы -

Стеклянные ретрорефлекторы K8

Стеклянные ретрорефлекторы K8 -

Режекторные фильтры OD4.0

Режекторные фильтры OD4.0 -

Оптические инфракрасные линзы

Оптические инфракрасные линзы -

Оптические двойные линзы

Оптические двойные линзы -

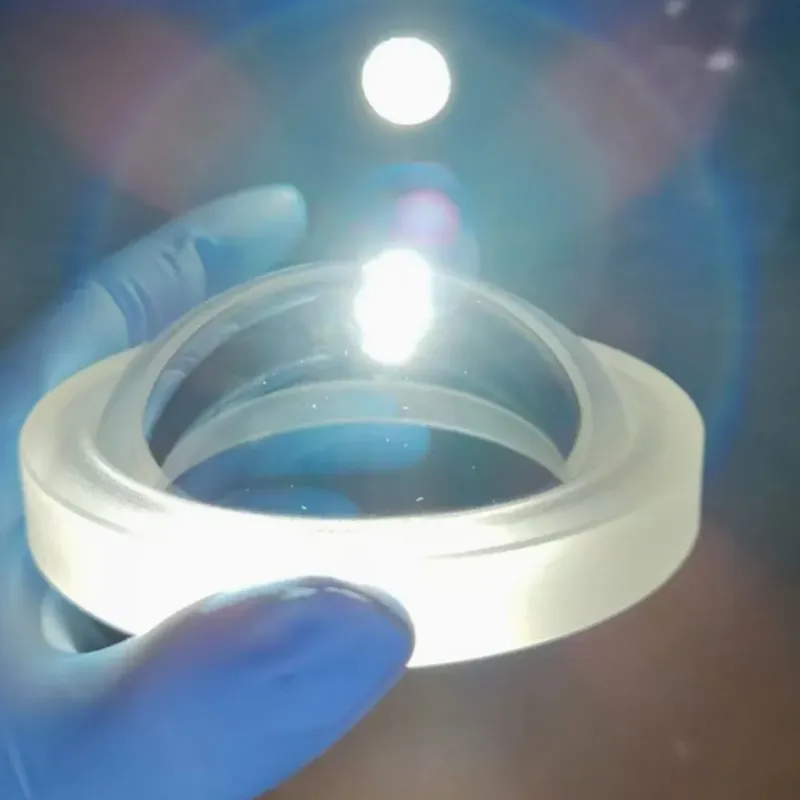

Купола с фланцем

Купола с фланцем -

Германиевые ступенчатые стеклянные окна

Германиевые ступенчатые стеклянные окна

Связанный поиск

Связанный поиск- Оптическое горилловое стекло

- Круглые линзы Френеля

- Оптические положительные менисковые линзы поставщик

- Оптические окна из сапфира с отверстием

- K8/n-sf5 ахроматические линзы производитель

- Германиевые оптики

- Оптические стеклянные стержневые линзы

- Сапфировые стержневые линзы

- Стеклянный оптический компонент с просветляющим покрытием

- Оптические ахроматические двойные линзы завод