Оптические окна с DLC-покрытием

На рынке оптических компонентов сейчас много шумихи вокруг различных покрытий, и оптические окна с DLC-покрытием – один из самых обсуждаемых вариантов. Зачастую, производители делают упор на общие фразы о повышенной износостойкости и антиотражающих свойствах, но реальная картина оказывается гораздо сложнее. Хочу поделиться своим опытом работы с этими окнами, выделив не только преимущества, но и те проблемы, с которыми приходилось сталкиваться при их применении в различных отраслях. Не будем зацикливаться на теоретических аспектах, лучше посмотрим на практические результаты и возможные подводные камни.

Что такое DLC и почему это важно для оптических окон?

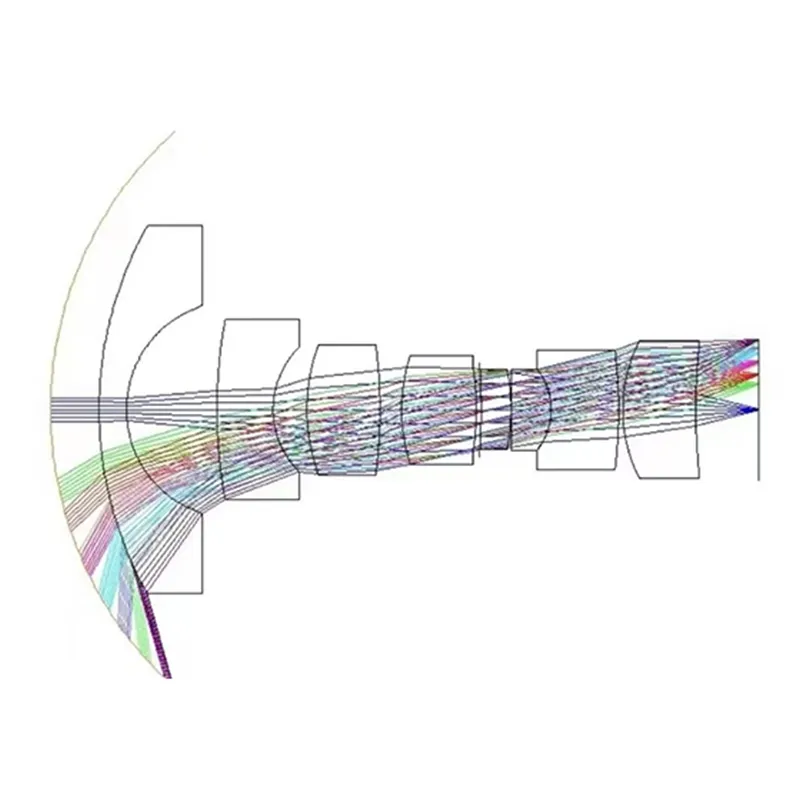

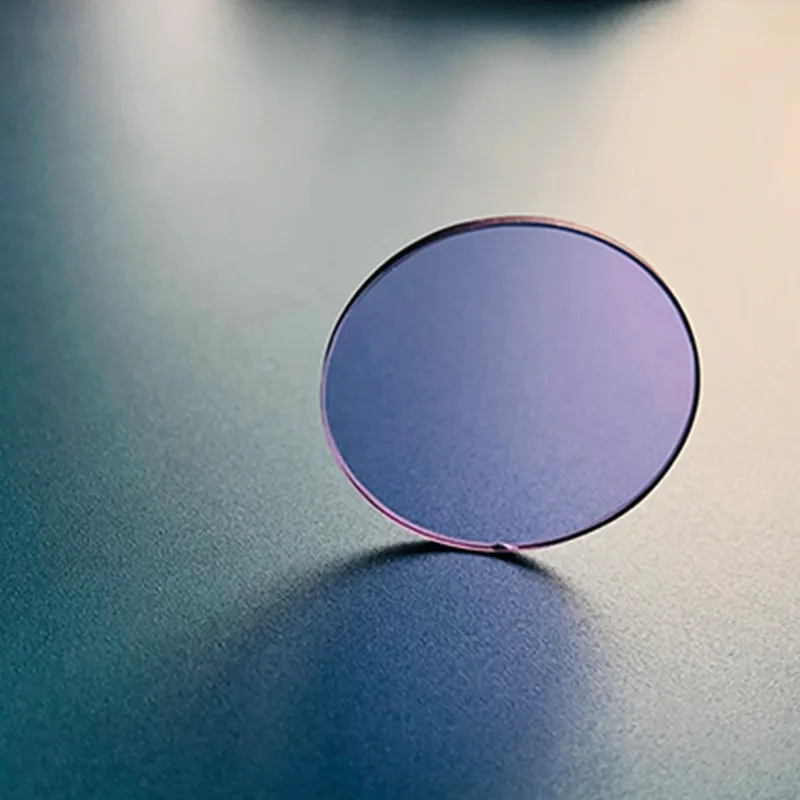

DLC (Diamond-Like Carbon) – это углеродное покрытие, обладающее уникальными свойствами. Оно одновременно твёрдое как алмаз и обладает способностью к низкому трению. В контексте оптических окон это критически важно, потому что они часто подвергаются механическим воздействиям, особенно при использовании в условиях интенсивного потока воздуха или в сложных производственных процессах. Использование стандартных материалов, как правило, приводит к быстрой деградации поверхности, потере оптических характеристик и, в конечном итоге, к выходу изделия из строя. Например, у нас однажды в экспериментальной установке для лазерного травления оптические окна с DLC-покрытием использовались в качестве защиты от аэрозоля, возникающего в процессе. Без DLC они износились за несколько недель, DLC-покрытие продержалось почти год, и это, безусловно, положительно сказалось на стабильности работы системы.

Помимо износостойкости, DLC покрытие улучшает антиотражающие свойства поверхности. Это особенно важно, если необходимо минимизировать потери света при прохождении через окно. Да, показатель преломления углерода отличается от стекла, и это нужно учитывать при проектировании оптических систем. Но, правильно подобранное DLC-покрытие позволяет добиться значительно более низких отражений, чем при использовании традиционных антиотражающих пленок. Важно понимать, что 'антиотражающий эффект' DLC – это не просто уменьшение отражения, это изменение спектральной характеристики отражения. То есть, оптимальное покрытие для одной длины волны может быть неоптимальным для другой.

Проблемы при выборе и применении оптических окон с DLC-покрытием

Несмотря на все преимущества, применение DLC покрытия не лишено сложностей. Во-первых, это стоимость. Покрытие требует специального оборудования и квалификации специалистов, поэтому цена на такие окна значительно выше, чем на аналогичные с обычными покрытиями. Нельзя рассматривать их как дешевую альтернативу – это инвестиция в долговечность и надежность.

Во-вторых, это адгезия. Качество адгезии DLC покрытия к стеклянной поверхности играет решающую роль в его долговечности. Если покрытие отслаивается, то защитный эффект теряется, а в местах отслаивания может начаться коррозия стекла. Для обеспечения хорошей адгезии необходимо использовать специальные подготовительные процессы, такие как травление или нанесение праймера. Мы когда-то использовали специальный раствор на основе перекиси водорода для травления стекла перед нанесением DLC покрытия, это значительно повысило адгезию, но требовало тщательного контроля процесса, чтобы не повредить стеклянную поверхность.

В-третьих, необходимо учитывать, что DLC покрытие – это относительно тонкий слой. Поэтому он чувствителен к механическим ударам и термическим шокам. Неправильное обращение может привести к появлению трещин или сколов, которые, в свою очередь, могут повлиять на оптические свойства окна.

Примеры из практики: удачные и неудачные кейсы

Одна из наиболее интересных задач, с которыми мы столкнулись, заключалась в создании оптических окон с DLC-покрытием для использования в высокоэнергетических лазерных системах. Там требуется не только высокая износостойкость, но и устойчивость к воздействию высоких температур и интенсивного излучения. Мы выбрали специальный сорт DLC покрытия, устойчивый к высоким температурам, и использовали процесс нанесения вакуумным осаждением. Результат превзошел наши ожидания – окна выдержали длительные испытания без видимых повреждений и потери оптических свойств. Детали процесса нанесения, конечно, закрыты коммерческой тайной, но можно сказать, что ключевым фактором успеха была тщательная подготовка поверхности и контроль параметров процесса осаждения. ООО Чанчунь Ютай Оптика

Но были и неудачные попытки. Например, мы однажды попытались использовать DLC покрытие для защиты оптических окон в условиях высокой влажности. Оказалось, что влага способствует образованию на поверхности покрытия конденсата, что приводит к ухудшению оптических свойств и ускоренной деградации. Это стало уроком для нас – необходимо учитывать все факторы окружающей среды при выборе покрытия для конкретной задачи.

Детали процесса нанесения оптических окон с DLC-покрытием

Процесс нанесения DLC покрытия, как правило, включает несколько этапов: подготовку поверхности, нанесение покрытия и последующую обработку. Подготовка поверхности может включать травление, полировку или нанесение праймера. Нанесение покрытия обычно осуществляется методом вакуумного осаждения, например, методом физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD). После нанесения покрытия проводится термообработка для улучшения его свойств и адгезии. Важно тщательно контролировать все этапы процесса, чтобы обеспечить получение качественного и долговечного покрытия. Например, при использовании PVD метода, необходимо точно контролировать давление в вакуумной камере и температуру подложки.

В последнее время все большую популярность приобретает метод laser-DLC (laser-induced deposition). Этот метод позволяет формировать DLC покрытие непосредственно на поверхности стекла, без предварительной подготовки. Это особенно удобно для нанесения покрытия на сложные оптические элементы. Однако, laser-DLC требует более сложного оборудования и квалификации специалистов.

Заключение

Оптические окна с DLC-покрытием – это перспективное решение для многих задач, требующих высокой износостойкости и улучшения оптических характеристик. Но, как и в случае с любым оптическим компонентом, важно правильно выбрать покрытие и обеспечить его качественное нанесение. Наше взаимодействие с ООО Чанчунь Ютай Оптика (Changchun Yutai Optics Co., Ltd.) показывает, что при грамотном подходе, DLC покрытие действительно может значительно повысить надежность и долговечность оптических систем. Это требует не только технических знаний, но и опыта, и понимания всех возможных проблем, которые могут возникнуть в процессе эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

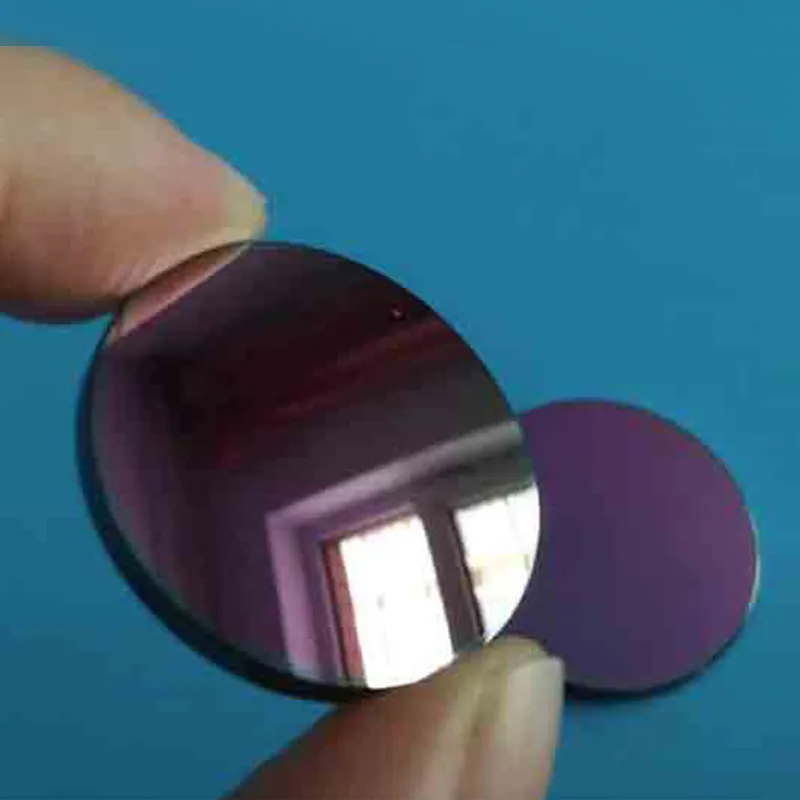

Фиолетовое стекло ZB1 ZB2 ZB3

Фиолетовое стекло ZB1 ZB2 ZB3 -

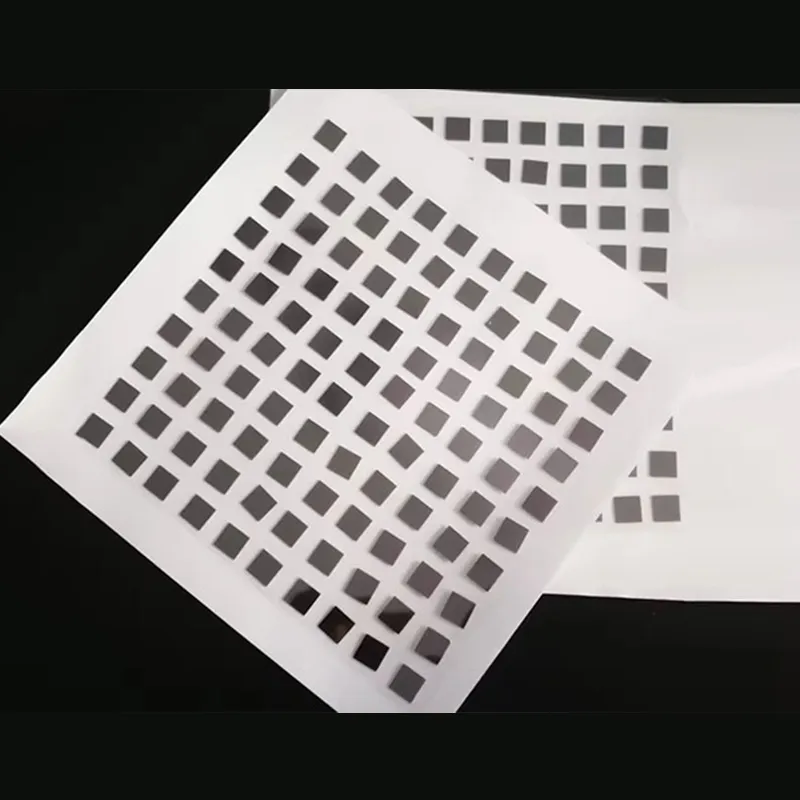

Нейтрально-серое цветное стекло AB

Нейтрально-серое цветное стекло AB -

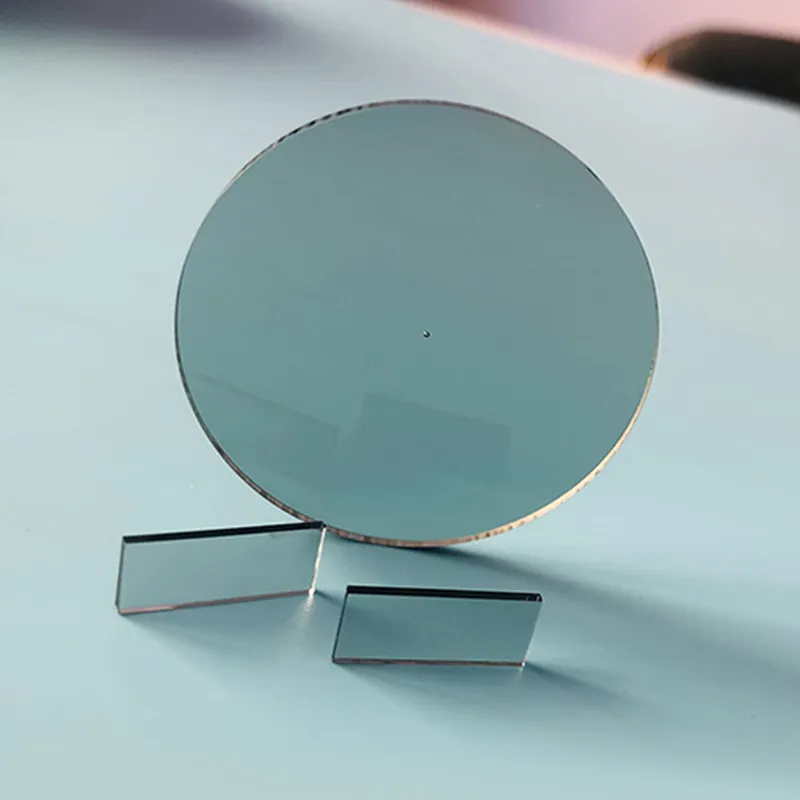

Прямоугольные окна из сапфира с круглыми углами

Прямоугольные окна из сапфира с круглыми углами -

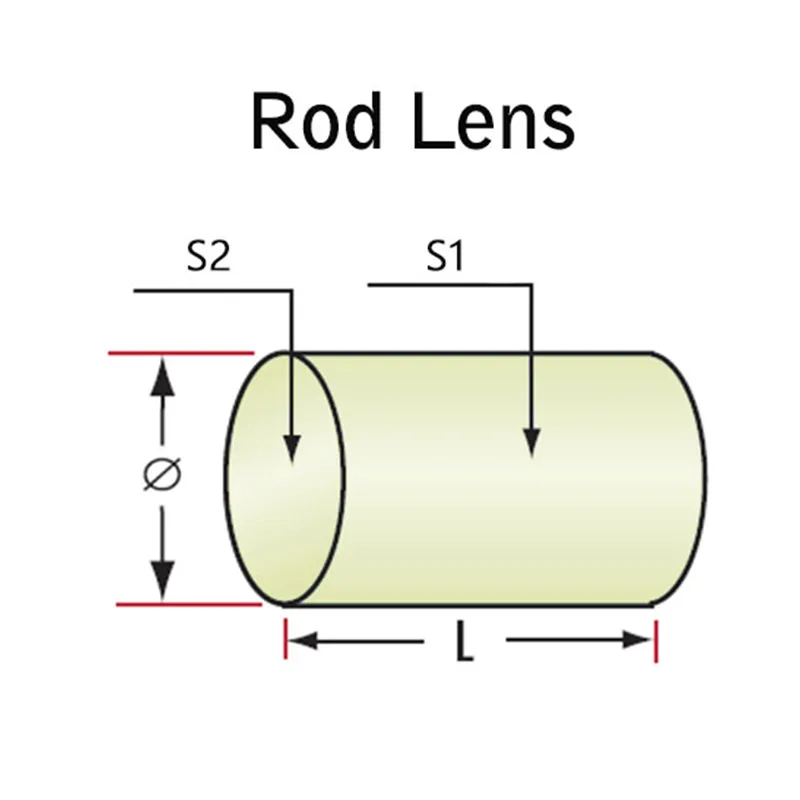

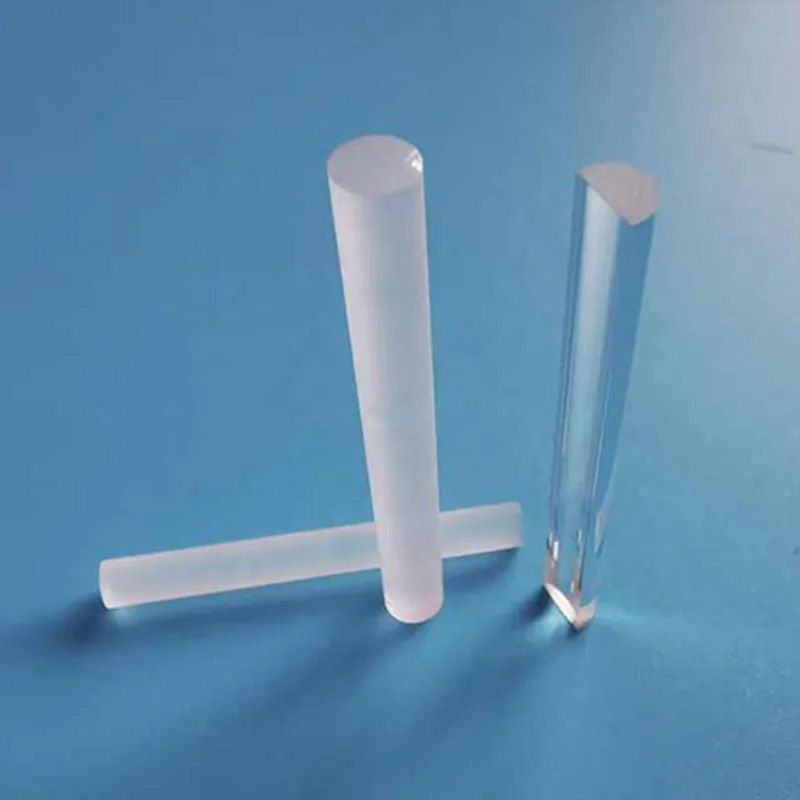

Стержневые линзы из УФ-плавленого кварца

Стержневые линзы из УФ-плавленого кварца -

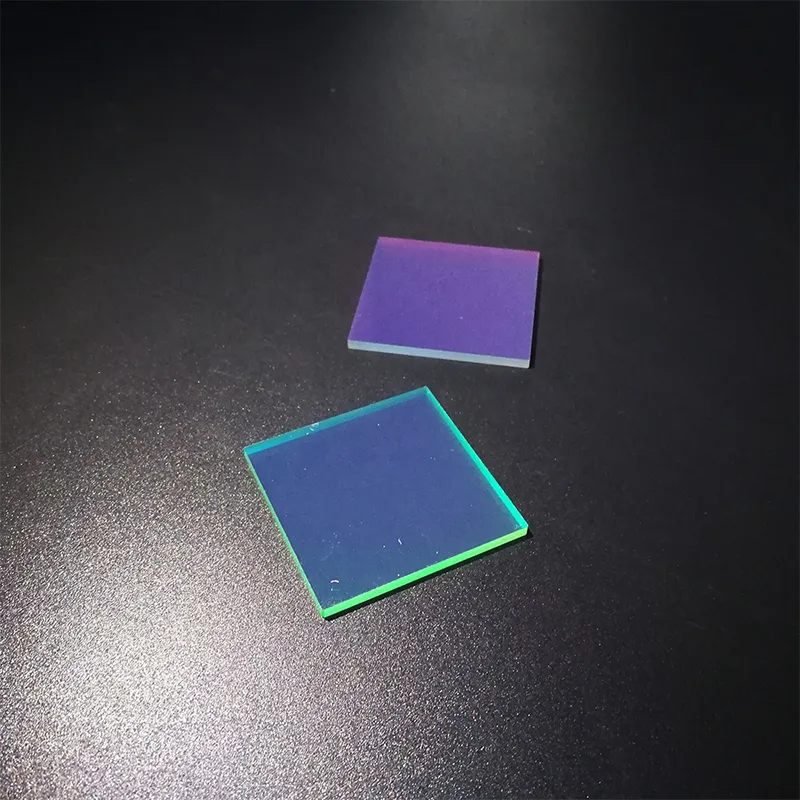

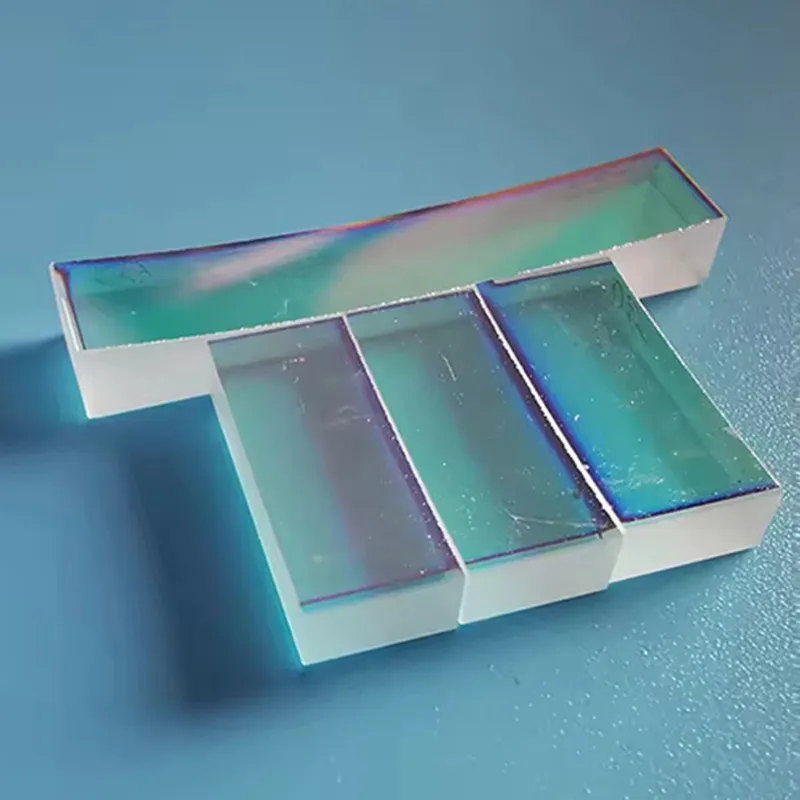

Оптические Режекторные фильтры

Оптические Режекторные фильтры -

Оптические полусферы

Оптические полусферы -

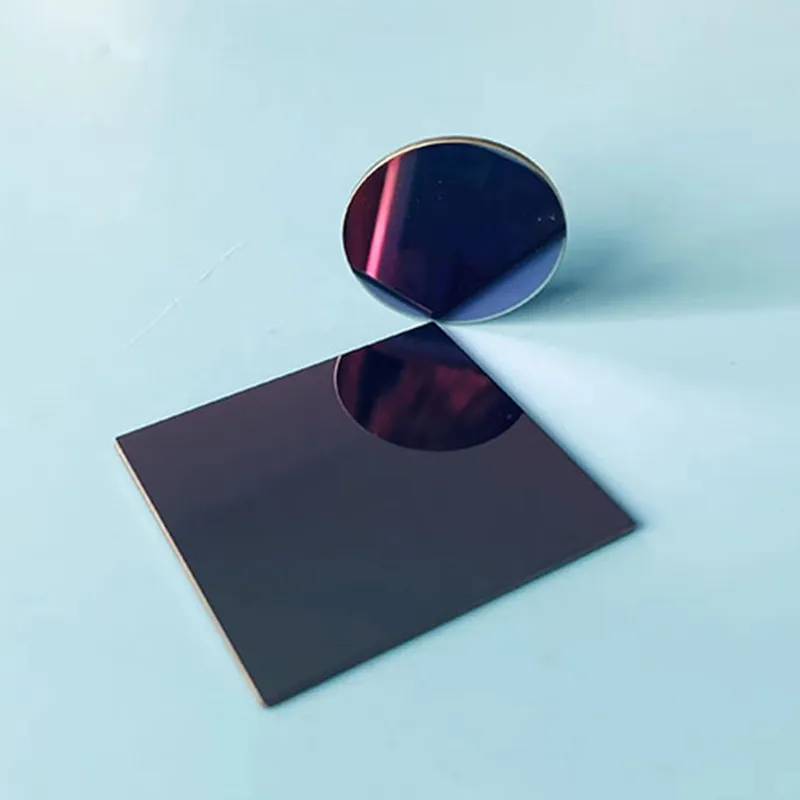

Инфракрасные (ИК) длинноволновые фильтры

Инфракрасные (ИК) длинноволновые фильтры -

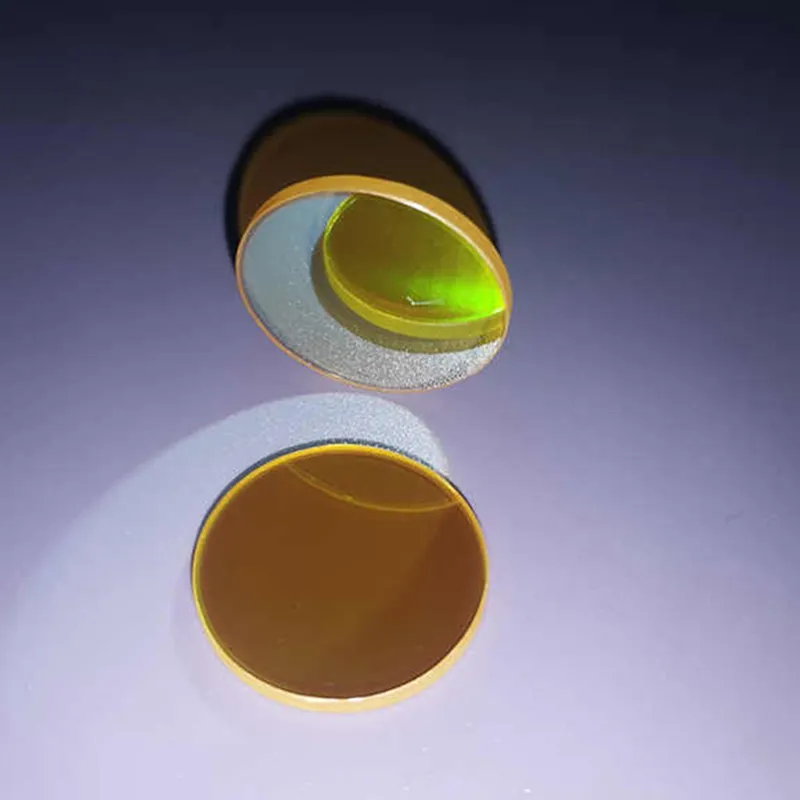

Окна ZnSe с AR-покрытием толщиной 10,6 мкм

Окна ZnSe с AR-покрытием толщиной 10,6 мкм -

Оптические стержневые линзы K8

Оптические стержневые линзы K8 -

Цилиндрические вогнутые диэлектрические зеркала

Цилиндрические вогнутые диэлектрические зеркала -

Оптические горячие зеркала

Оптические горячие зеркала -

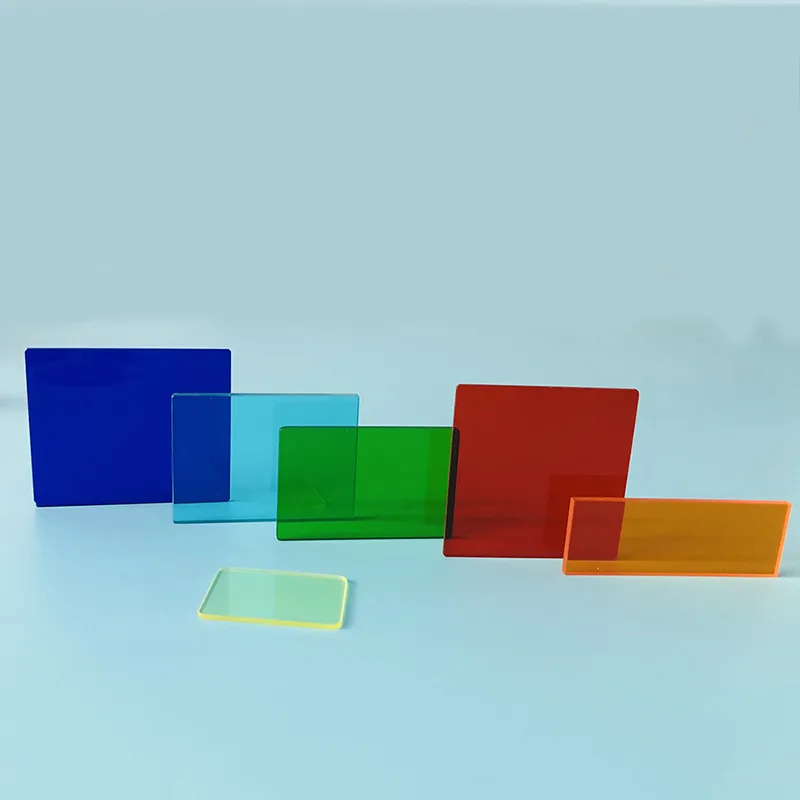

Оптические Цветные стеклянные фильтры

Оптические Цветные стеклянные фильтры

Связанный поиск

Связанный поиск- инфракрасная CaF2 линза на заказ

- Склеенные линзы заводы

- Стеклянные планово--вогнутые линзы производитель

- Ик линзы по индивидуальному заказу производитель

- Планово-вогнутые линзы по индивидуальному заказу заводы

- Оптическое цветное стеклянное фильтр -серия CB оранжевое стекло

- Зеркала с ультрафиолетовым (УФ) улучшенным алюминиевым покрытием

- Оптические стеклянные равносторонняя призма из SF11

- Оптические стеклянные призмы Порро из плавленого кварца

- оптические двойные выпуклые линзы