Оптические одиночные линзы завод

Когда слышишь 'оптические одиночные линзы завод', первое, что приходит в голову — гигантские цеха с конвейерами. Но на деле это часто несколько ключевых участков, где каждый миллиметр кривизны просчитывается буквально на вес золота. Многие заказчики до сих пор путают серийное производство с кустарной сборкой, требуя от линз космической точности при бюджете школьного микроскопа.

Где рождается свет: технологические тонкости

Вот смотрю на чертеж асферической линзы для лазерного дальномера — кажется, ничего сложного. Но стоит начать подбор стекла, как всплывают нюансы: коэффициент преломления должен быть стабилен при температурных скачках, а ведь военные испытания могут проходить и в +40, и в -55. Как-то раз пришлось переделывать партию для томографа — заказчик не учел вибрации оборудования, а мы упустили этот момент в ТЗ.

Шлифовка кромок — отдельная история. Для биометрических сканеров допустимый скол не больше 5 микрон, иначе блики исказят рисунок радужки. Помню, инженер из ООО Чанчунь Ютай Оптика показывал брак партии цилиндрических линз — под микроскопом видно, как неправильный угол полировки создавал эффект двойного изображения. Пришлось менять абразивную пасту на более мелкодисперсную, хотя по калькуляции это было невыгодно.

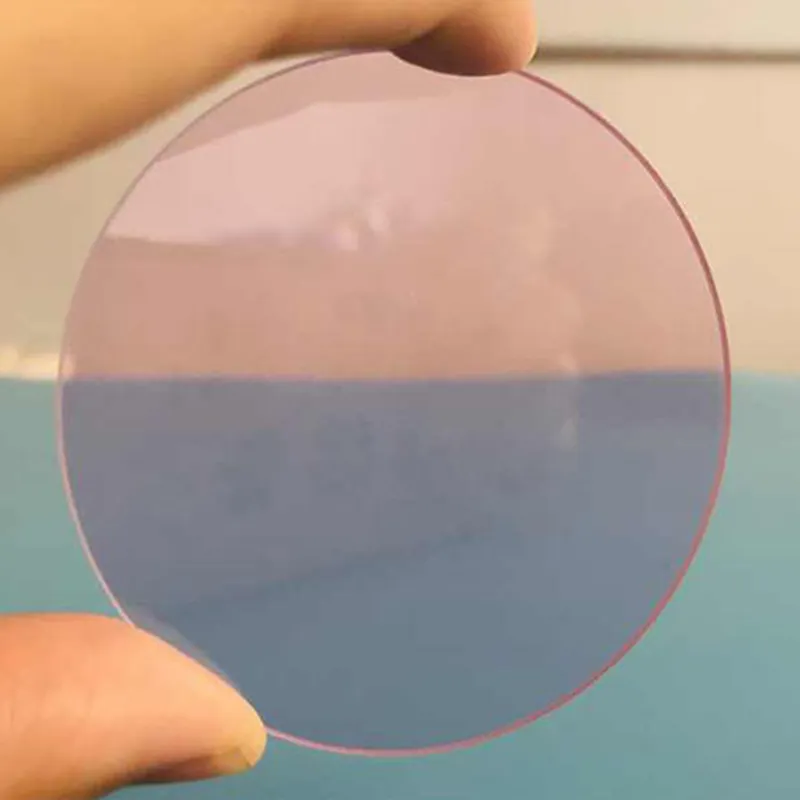

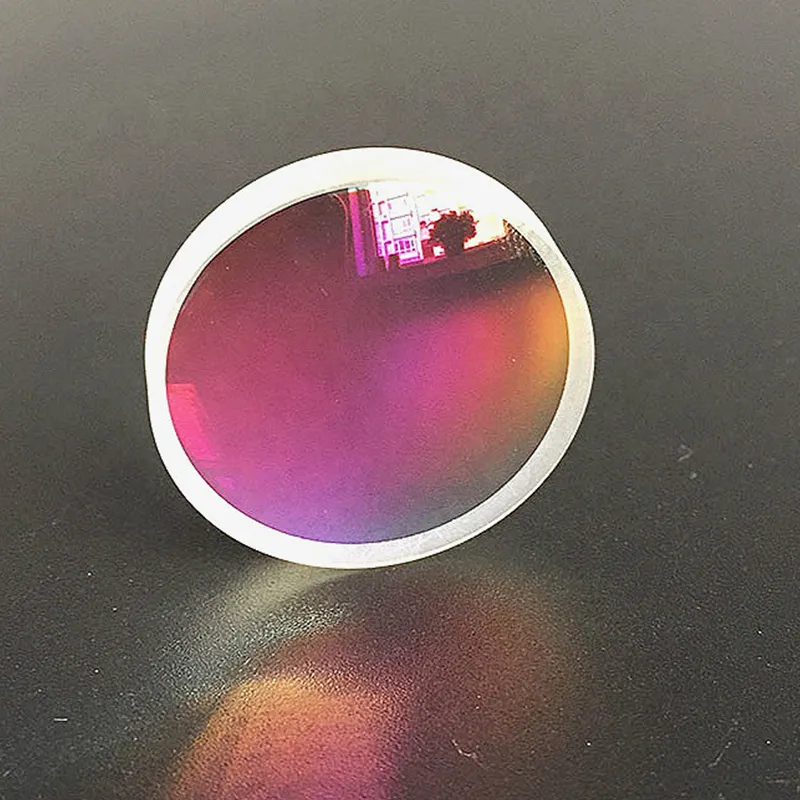

Антибликовые покрытия — вот где чаще всего экономят, а зря. Для медицинских эндоскопов мы используем многослойное напыление, которое держится после сотен стерилизаций. Но как-то раз лаборатория купила 'упрощенный' вариант — через месяц врачи жаловались на засветки при операции. Пришлось объяснять, что экономия в 15% на покрытии может обернуться судебным иском.

Оборудование: между ручным трудом и роботами

До сих пор спорю с коллегами — можно ли полностью автоматизировать контроль сферических линз. Для серийных изделий типа объективов камер — да, но когда делаешь призмы для спектрометров, лучше комбинировать автоматику с визуальным осмотром. На сайте yt-optics.ru правильно указано, что для зеркал с диэлектрическим покрытием нужны чистые комнаты класса 1000 — но мало кто учитывает, что перчатки оператора тоже могут оставлять микрочастицы.

Лазерная резка заготовок — казалось бы, идеальная точность. Но для фильтров ИК-диапазона приходится учитывать тепловую деформацию края. Как-то пришлось отбраковать 30% партии из-за микротрещин — оказалось, охлаждающая жидкость была на 2 градуса холоднее нормы. Теперь всегда держу в цехе термометр рядом с станком ЧПУ.

Самый капризный процесс — полировка оптических плоских окон для защитных стекол сенсоров. Автоматика дает погрешность в 1/4 длины волны, но для систем ночного видения требуется 1/10. Приходится доводить вручную, хотя молодые технологи называют это 'архаикой'. Зато когда проверили такую линзу в полевых условиях — пыль, влажность, перепады давления — претензий не было ни разу.

Материалы: от БК7 до синтетического сапфира

Часто спрашивают, почему не перейти на дешевые полимеры для потребительской электроники. Объясняю на примере линз для сканеров отпечатков — после года эксплуатации пластик мутнеет от ультрафиолета, а стекло N-BK7 сохраняет прозрачность. В ООО Чанчунь Ютай Оптика как-то проводили сравнительные тесты: через 5000 циклов сканирования полимерная линза давала погрешность 3%, а стеклянная — 0.7%.

Для УФ-диапазона вообще отдельная история — плавленый кварц стоит как авиационный алюминий, но заменителей нет. Помню, пытались сэкономить на материале для лабораторного спектрометра — в итоге линза помутнела после 50 часов работы с эксимерным лазером. Пришлось компенсировать убытки и возвращаться к проверенному поставщику.

Сейчас экспериментируем с монокристаллическим сапфиром для защитных окон — твердость отличная, но обработка сложная. Фрезы с алмазным напылением изнашиваются втрое быстрее, чем при работе с обычным оптическим стеклом. Зато для условий агрессивной среды, например в нефтегазовой автоматике, это пока единственный вариант.

Контроль качества: не только интерферометры

Многие думают, что главный инструмент — это интерферометр Zygo. Да, для проверки волнового фронта незаменим, но для повседневного контроля чаще используем банальный коллиматор с мишенью. Как-то отказались от 'дедовского' метода с теневой проекцией — и пропустили брак в партии асферических линз для фотоаппаратов. Оказалось, автоматика не видела локальные неровности в зоне 0.3 мм от края.

Для цилиндрических линз важнее всего проверка астигматизма — здесь старый добрый метод Фуко иногда точнее цифровых систем. Особенно для лазерных систем резки, где даже минимальное искажение приводит к отклонению луча на несколько микрон. Один раз чуть не поссорился с отделом техконтроля — они требовали заменить оборудование, а проблема была в неправильной установке линзы в держателе.

Самый сложный случай — призмы для систем распознавания лиц. Тут сочетание контроля углов, плоскостности и однородности материала. Помню, для аэропортного сканера делали партию — 40% брака из-за внутренних напряжений в стекле после закалки. Пришлось вместе с технологами из Чанчунь Ютай Оптика пересматривать весь термический цикл.

Логистика и упаковка: невидимая часть айсберга

Казалось бы, какая разница — как упаковывать оптические плоские окна. Но если для лаборатории подойдет вакуумный пакет с силикагелем, то для морских радаров нужна амортизирующая упаковка, выдерживающая вибрацию до 15 g. Как-то отгрузили партию в обычном пенопласте — при получении 15% линз имели сколы от ударов при перегрузке.

Для экспорта в страны с тропическим климатом добавляем в контейнеры поглотители влаги — обычный силикагель не справляется при 98% влажности. Научились этому после печального опыта: в Сингапуре на зеркалах для медицинского оборудования выступил грибок между слоями просветляющего покрытия.

Сейчас тестируем умные RFID-метки для особо ответственных заказов — например, для оборонных зеркал с серебряным покрытием. Это позволяет отслеживать не только местонахождение, но и температурный режим. Хотя признаюсь, для 80% заказов хватает обычного антистатического контейнера с пенопластовыми вставками.

Что в итоге: подводя неочевидные итоги

Глядя на готовую партию линз для систем автоматизации, понимаешь — идеальных технологий не существует. Да, можно купить японский станок за полмиллиона долларов, но если оператор не видит разницы между N-SF6 и N-LAK34, брака не избежать. Иногда проще взять лупу и лично проверить кромку, чем полагаться на сертификаты.

Сейчас многие гонятся за нанотехнологиями, а базовые вещи упускают. Например, правильное хранение заготовок до обработки — банальная пыль может испортить поверхность дорогостоящей линзы. В ООО Чанчунь Ютай Оптика после нашего совета ввели ежедневный контроль чистоты в цехе — количество микроцарапин снизилось на 40%.

Так что когда говорят 'оптический завод', я представляю не только станки. Это в первую очередь люди, которые знают, что даже идеальная линза бесполезна, если её поставили в держатель с перекосом в 0.1 миллирадиана. И этот опыт не заменить никакими ГОСТами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

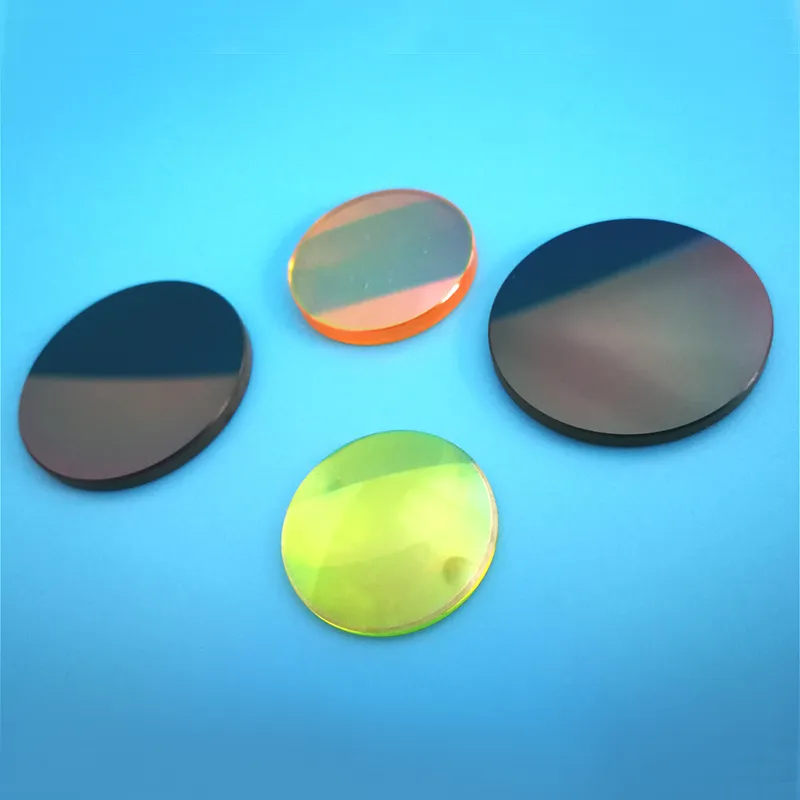

Оптические Алмазоподобное покрытие

Оптические Алмазоподобное покрытие -

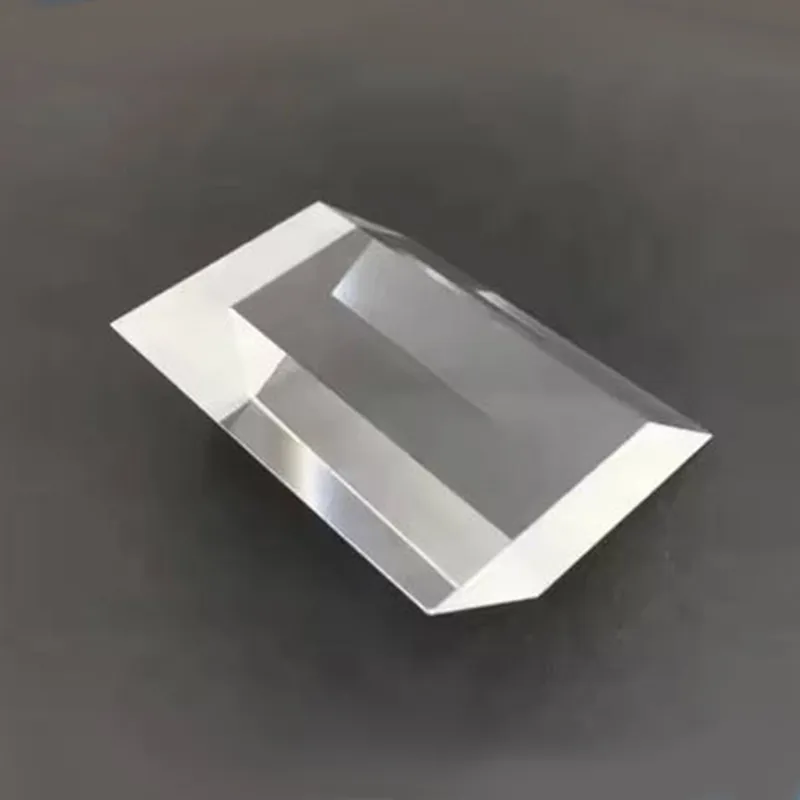

Оптические ромбовидные призмы ТФ12

Оптические ромбовидные призмы ТФ12 -

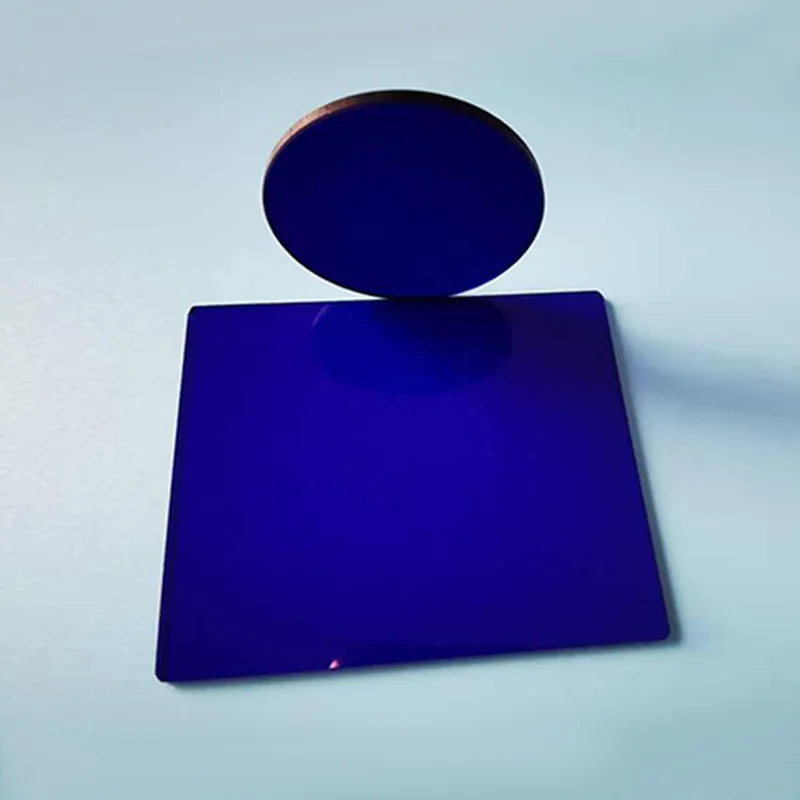

Стекло ‘Небесный свет’ TB1

Стекло ‘Небесный свет’ TB1 -

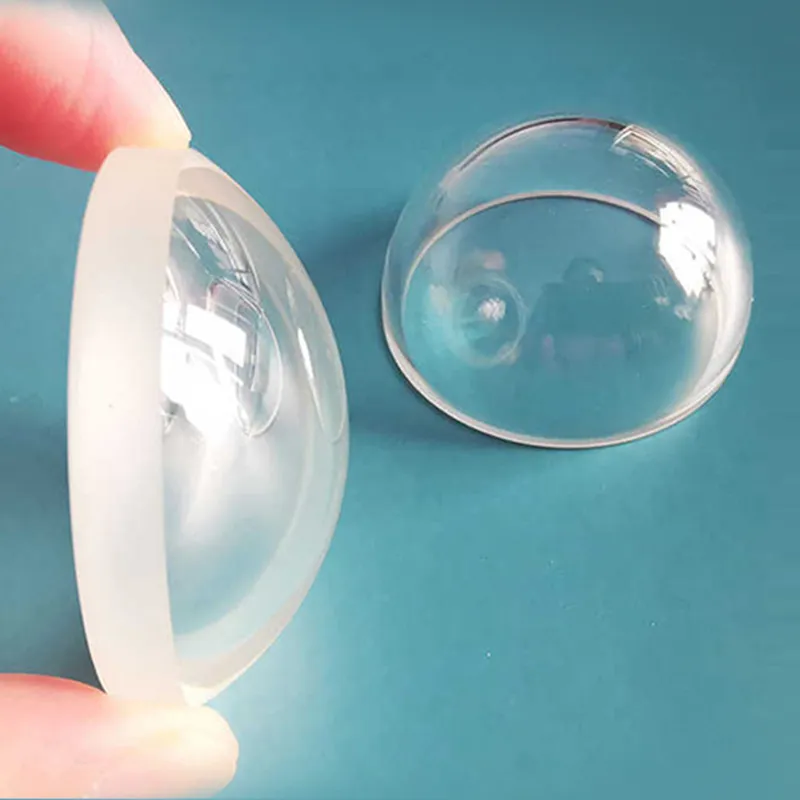

Боросиликатные оптические купола

Боросиликатные оптические купола -

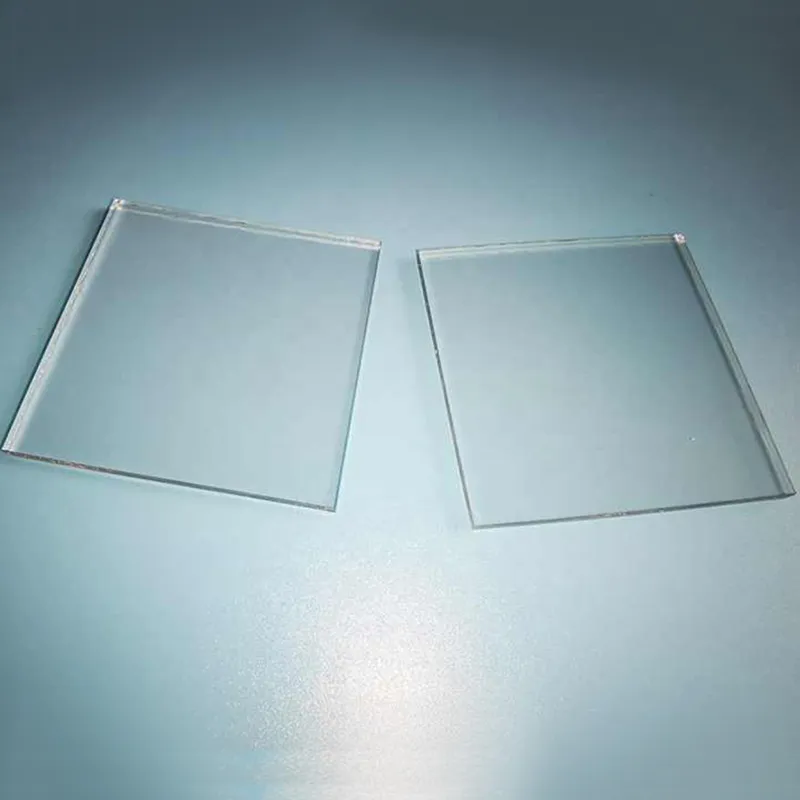

Тонкий лист сапфирового стекла

Тонкий лист сапфирового стекла -

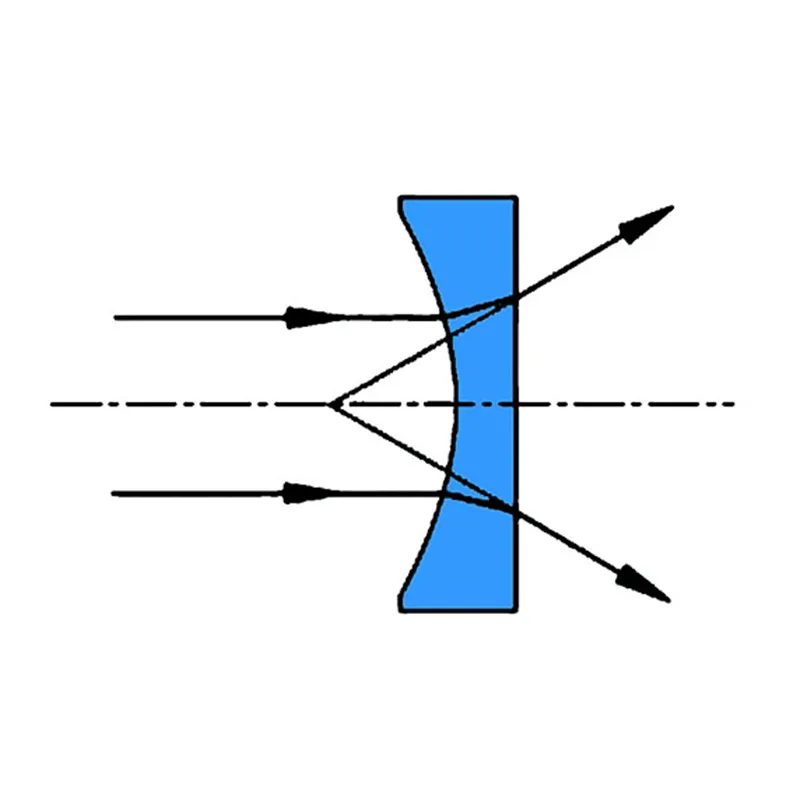

Планово–вогнутые линзы

Планово–вогнутые линзы -

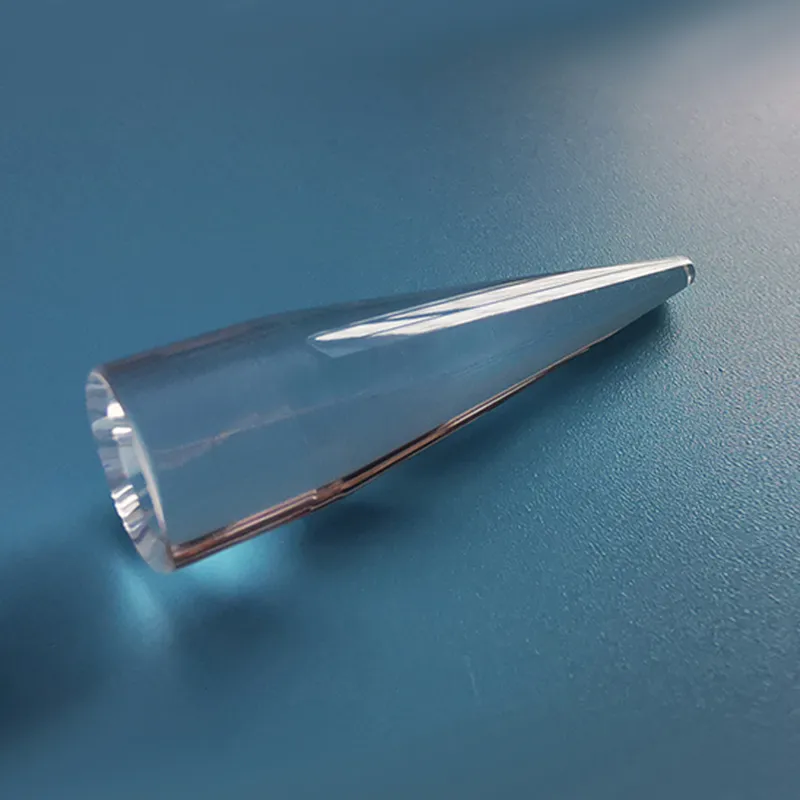

Световые трубы из плавленого кварца

Световые трубы из плавленого кварца -

Оптические асферические линзы

Оптические асферические линзы -

Пентапризмы из оптического стекла K8

Пентапризмы из оптического стекла K8 -

Окна из плавленого кварца с отверстием

Окна из плавленого кварца с отверстием -

Стекло с падающей цветовой температурой SJB20 SJB80 SJB100 SJB130 SJB140

Стекло с падающей цветовой температурой SJB20 SJB80 SJB100 SJB130 SJB140 -

Купола из сапфирового стекла

Купола из сапфирового стекла

Связанный поиск

Связанный поиск- Оптические окна K8 с круглыми углами

- Тип ахроматических линз n-baf10 поставщик

- N-baf10 / n-sf57 ахроматические линзы поставщик

- Выпукло-вогнутые линзы поставщики

- Сапфировые призмы

- Оптические зеркала с защитным серебряным покрытием

- Оптическое цветное стеклянное фильтр -красное стекло HB

- N-sf10 ахроматические линзы заводы

- Оптический элемент из ZnS

- Цветные стеклянные длинноходовые светофильтры